1.本发明属于智能机械领域,更具体地说,涉及一种热处理的智能水循环装置。

背景技术:

2.热处理是钢件加工的重要一步。热处理通常分为回火、正火、淬火、退火。其中淬火是指把钢加热到临界温度以上,保温一定时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织的一种热处理工艺方法。通过淬火可以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等。

3.淬火在冷却时常常需要快速冷却,整个冷却过程通常被分为三个阶段:1.蒸汽膜阶段:工件刚没入介质中,工件温度高,工件周围介质被快速汽化形成稳定蒸汽膜包裹在工件表面,由于蒸汽膜导热较差,此时冷却速度较慢;2.沸腾阶段:随着工件温度降低,蒸汽膜再难以稳定存在,而是以小气泡的方式迅速脱离工件表面同时带走热量,此阶段冷却速度最快;3.对流阶段:工件表面温度进一步降低,到低于介质沸点时,沸腾停止,此时进入对流阶段,依靠对流传热;其中,在蒸汽膜阶段中,因蒸汽膜的存在,会大大影响冷却水与工件的直接接触,导致冷却速度的降低。因此如何在缩短蒸汽膜阶段的存在时间,是提高冷却速度的关键因素。

技术实现要素:

4.本发明要解决的技术问题在于提供一种热处理的智能水循环装置,它可以实现通过发射气泡,使气泡在接触蒸汽膜后破裂,将蒸汽膜炸开,使冷却用的水与工件直接接触,缩短蒸汽膜存在的时间,提高冷却速度,同时,精准判断工件在冷却池中的位置,使气泡精准打击工件,减少无效气泡的生成,减少能量消耗和成本消耗。

5.本发明的一种热处理的智能水循环装置,包括冷却池、体积检测单元、溢水流道、制泡单元和控制器。

6.冷却池内盛有用于工件的冷却用的水。

7.体积检测单元可发射红外线,红外线组成线网,线网覆盖冷却池池口。

8.溢水流道用于吸纳工件置入冷却池内后液面升高部分的水。溢水流道内设有与水隔绝的常温常压空气。溢水流道吸纳的水的重力压缩空气,提高气压。

9.制泡单元包括多个制泡器,制泡器可将溢水流道内的压缩后的空气制成气泡,并将气泡朝向工件发射,以破坏工件表面的蒸汽膜。

10.控制器与体积检测单元电性连接,以判断工件的轮廓大小和落水位置。控制器与制泡单元电性连接,以使工件落入冷却池后,控制器仅选择工件所在位置的制泡器工作。

11.作为本发明的进一步改进,控制器位于冷却池外侧,远离冷却池,以免被冷却时激发的高温水汽损坏。

12.作为本发明的进一步改进,工件为淬火保温后的钢质件,工件进入冷却水中后立即在工件周围生成蒸汽膜。

13.作为本发明的进一步改进,冷却池可同时容纳多个工件,多个工件是逐个进入冷却池内的,且均能在冷却池中完全沉底。

14.作为本发明的进一步改进,溢水流道位于冷却池的池壁内,溢水流道的开口端位于冷却池内壁上侧,溢水流道的开口端始终等于水面高度。溢水流道内滑动连接有挡板,挡板与溢水流道内壁保持动密封。挡板上侧为液腔,下侧为气腔。液腔内储存吸纳进的水。气腔内充满常温的空气。气腔的出口端与制泡器连接,制泡器的输出端位于冷却池内。

15.作为本发明的进一步改进,气腔的出口端分为侧壁出口端和底壁出口端。侧壁出口端连通的制泡器为侧壁制泡器。侧壁制泡器水平发射气泡。底壁出口端连通的制泡器为底壁制泡器。底壁制泡器竖直发射气泡。

16.作为本发明的进一步改进,侧壁制泡器和底壁制泡器均嵌于冷却池壁内,壁制泡器和底壁制泡器的输出端均与冷却池壁齐平或低于冷却池壁。

17.作为本发明的进一步改进,侧壁制泡器和气腔之间通过侧壁单向阀连通。底壁制泡器和气腔之间通过底壁单向阀。侧壁单向阀和底壁单向阀均仅允许流体从气腔流向制泡器。

18.作为本发明的进一步改进,侧壁单向阀和底壁单向阀均为电磁阀,侧壁单向阀和底壁单向阀的启闭均受控制器控制。

19.作为本发明的进一步改进,体积检测单元包括多个x红外发射器和多个y红外发射器。多个x红外发射器均匀分布在冷却池前壁上侧。多个y红外发射器均匀分布在冷却池右壁上侧。x红外发射器和y红外发射器发射的红外线十字交叉形成红外线网。冷却池后壁上侧设有对应的x红外接收器。冷却池左壁上侧设有对应的y红外接收器。x红外接收器和y红外接收器均与控制器电性连接。控制器根据被干涉的x红外接收器和y红外接收器的数量、位置,来判断穿过红外线网的工件的轮廓和投入位置。

20.作为本发明的进一步改进,多个底壁制泡器呈方阵式均匀分布于冷却池底壁,底壁单向阀方阵的列数与x红外发射器个数相同。

21.作为本发明的进一步改进,多个底壁制泡器呈方阵式均匀分布于冷却池底壁,底壁单向阀方阵的行数与y红外发射器个数相同。

22.作为本发明的进一步改进,多个侧壁制泡器呈圈型均匀分布于冷却池侧壁,侧壁制泡器的个数与x红外发射器、y红外发射器、x红外接收器和y红外接收器四者的总数相同。

23.作为本发明的进一步改进,体积检测单元包括压力感应器,压力感应器位于溢水流道内,压力感应器用以实时感应溢水流道内的水的重量。压力感应器与控制器电性连接。控制器初始记录有水的平均密度值,以计算工件体积値。控制器根据压力感应器反馈的溢入溢水流道内的水的重力,计算出工件的体积。

24.作为本发明的进一步改进,控制器内设定有气泡发生阈值,控制器接收体积检测单元反馈的工件体积值时,对比工件体积值和气泡发生阈值,当工件体积值达到或超过气泡发生阈值时,控制器控制制泡器作业,当工件体积値未达到气泡发生阈值时,控制器控制制泡器不作业。

25.作为本发明的进一步改进,控制器根据工件的体积大小,判断是否应开启侧壁单

向阀和底壁单向阀,使冷却池内生成气泡。判断标准为:工件的体积是否大于6000立方毫米,若大于或等于则生成气泡,若小于则不生成气泡。

26.作为本发明的进一步改进,压力感应器位于挡板的上端。

27.作为本发明的进一步改进,还包括辅助气泵,辅助气泵的输出端与气腔连通。辅助气泵的启停受控制器的控制。

28.作为本发明的进一步改进,气腔与冷却池外侧通过调节口连通。开启调节口可使气腔与外界大气连通。

29.相比于现有技术,本发明的有益效果在于:1.本发明通过在冷却池底壁和侧壁下侧分别设置底壁制泡器和侧壁制泡器,当工件沉底后,立即对工件发射气泡,气泡接触工件外周的蒸汽膜时炸裂,气泡的炸裂使蒸汽膜被炸开,使冷却用的水直接与工件接触,提高工件冷却速度,缩短蒸汽膜存在的时间。

30.2.本发明通过设置溢水流道,溢水流道分为相互隔离的液腔和气腔,当工件进入冷却池后,冷却池内液面升高,并将多余的水排入液腔内,受到液腔内水的压力,区分液腔和气腔的挡板下降,压缩气腔的容积,使气腔中的空气通过底壁制泡器和侧壁制泡器,生成气泡,并排入冷却池中,气泡的生成源于水流动带来的压力,水的流动是自发的,无需另外设置动力装置,具有减少设备成本、反应灵敏的有益效果。

31.3.本发明溢水流道中的侧壁单向阀和底壁单向阀均是电磁阀,且均受到控制器的控制,由控制器来判断是否应该打开侧壁单向阀或底壁单向阀,仅当侧壁单向阀打开时侧壁制泡器才可发出气泡,仅当底壁单向阀打开时底壁制泡器才可发出气泡,可精准控制作业的侧壁制泡器和底壁制泡器,减少无效的启动,具有减少能量消耗,节能环保的有益效果。

32.4.本发明体积检测单元包括x红外发射器和y红外发射器,x红外发射器和y红外发射器发射的红外线组成的红外线网设置在冷却池池口,工件进入冷却池时,必须经过红外线网,控制器实时接收红外线网的干涉个数和位置,精准判断工件的轮廓和沉底的位置,使控制器可精准判断具体的侧壁制泡器和底壁制泡器,使破坏蒸汽膜的打击更精准。

33.5.本发明压力感应器可实时感应溢水流道内的水的重量,控制器初始记录有水的平均密度值,控制器可计算出工件的体积,根据体积的大小判断是否应该控制气泡的生成,当小工件进入冷却池时,由于蒸汽膜存在的时间过短,气泡的打击效果不大,使气泡仅打击大体积的工件,具有提高气泡打击蒸汽膜效率的有益效果。

附图说明

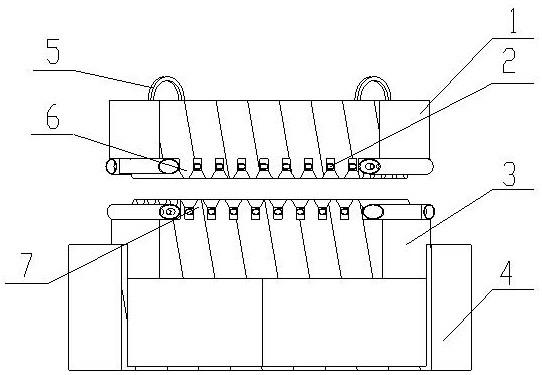

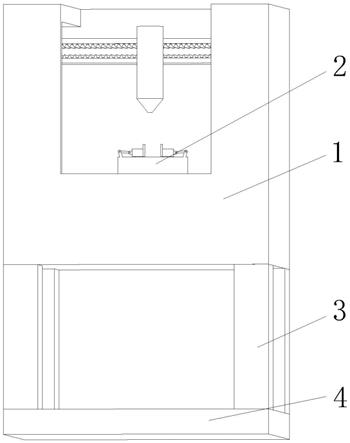

34.图1为本发明的具体实施例一的立体结构示意图;图2为本发明的具体实施例一的部分立体剖视结构示意图;图3为本发明的具体实施例一的无工件时的部分平面剖视结构示意图;图4为本发明的具体实施例一的工件进入冷却池后生成气泡时的部分平面剖视结构示意图;图5为本发明的具体实施例一的工件生成蒸汽膜时的平面结构示意图;图6为本发明的具体实施例一的气泡打破蒸汽膜的流程结构示意图;图7为本发明的具体实施例一的工件穿过红外线网时的立体结构示意图;

图8为本发明的具体实施例一的电性连接示意图;图9为本发明的具体实施例二的无工件时的部分平面剖视结构示意图;图10为本发明的具体实施例二的电性连接示意图;图11为本发明的具体实施例三的无工件时的部分平面剖视结构示意图;图12为本发明的具体实施例三的电性连接示意图;图13为本发明的具体实施例四的无工件时的部分平面剖视结构示意图;图14为本发明的具体实施例四的流程示意图。

35.图中标号说明:冷却池1、体积检测单元2、x红外发射器201、y红外发射器202、压力感应器203、溢水流道3、挡板301、液腔302、气腔303、调节口304、制泡单元4、侧壁单向阀401

‑

1、侧壁制泡器401

‑

2、底壁单向阀402

‑

1、底壁制泡器402

‑

2、工件5、蒸汽膜501、气泡6、控制器7、辅助气泵8。

具体实施方式

36.具体实施例一:请参阅图1

‑

8的一种热处理的智能水循环装置,冷却池1、体积检测单元2、溢水流道3、制泡单元4和控制器7。

37.冷却池1内盛有用于工件5的冷却用的水。

38.控制器7位于冷却池1外侧,远离冷却池1,以免被冷却时激发的高温水汽损坏。

39.工件5为淬火保温后的钢质件,工件5进入冷却水中后立即在工件5周围生成蒸汽膜501。

40.冷却池1可同时容纳多个工件5,多个工件5是逐个进入冷却池1内的,且均能在冷却池1中完全沉底。

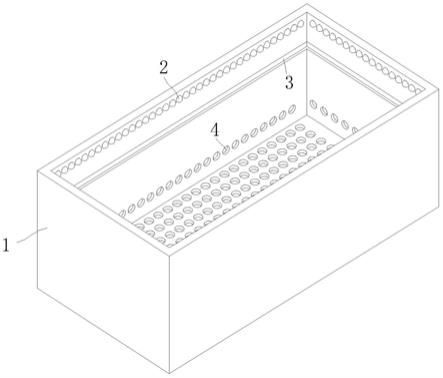

41.体积检测单元2包括多个x红外发射器201和多个y红外发射器202。多个x红外发射器201均匀分布在冷却池1前壁上侧。多个y红外发射器202均匀分布在冷却池1右壁上侧。x红外发射器201和y红外发射器202发射的红外线十字交叉形成红外线网。冷却池1后壁上侧设有对应的x红外接收器。冷却池1左壁上侧设有对应的y红外接收器。x红外接收器和y红外接收器均与控制器7电性连接。控制器7根据被干涉的x红外接收器和y红外接收器的数量、位置,来判断穿过红外线网的工件5的轮廓和投入位置。

42.溢水流道3位于冷却池1的池壁内,溢水流道3的开口端位于冷却池1内壁上侧,溢水流道3的开口端始终等于水面高度。溢水流道3内滑动连接有挡板301,挡板301与溢水流道3内壁保持动密封。挡板301上侧为液腔302,下侧为气腔303。液腔302用于吸纳并储存工件5置入冷却池1内后液面升高部分的水。气腔303内充满常温常压的空气。气腔303的出口端与制泡器连接,制泡器的输出端位于冷却池1内。

43.气腔303的出口端分为侧壁出口端和底壁出口端。侧壁出口端连通的制泡器为侧壁制泡器401

‑

2。侧壁制泡器401

‑

2水平发射气泡6。底壁出口端连通的制泡器为底壁制泡器402

‑

2。底壁制泡器402

‑

2竖直发射气泡6。气泡6均朝向工件5发射,以破坏工件5表面的蒸汽膜501。

44.侧壁制泡器401

‑

2和底壁制泡器402

‑

2均嵌于冷却池1壁内,壁制泡器401

‑

2和底壁制泡器402

‑

2的输出端均与冷却池1壁齐平。

45.侧壁制泡器401

‑

2和气腔303之间通过侧壁单向阀401

‑

1连通。底壁制泡器402

‑

2和气腔303之间通过底壁单向阀402

‑

1。侧壁单向阀401

‑

1和底壁单向阀402

‑

1均仅允许流体从气腔303流向制泡器。

46.侧壁单向阀401

‑

1和底壁单向阀402

‑

1均为电磁阀,侧壁单向阀401

‑

1和底壁单向阀402

‑

1的启闭均受控制器7控制。

47.多个底壁制泡器402

‑

2呈方阵式均匀分布于冷却池1底壁,底壁单向阀402

‑

1方阵的列数与x红外发射器201个数相同。

48.多个底壁制泡器402

‑

2呈方阵式均匀分布于冷却池1底壁,底壁单向阀402

‑

1方阵的行数与y红外发射器202个数相同。

49.多个侧壁制泡器401

‑

2呈圈型均匀分布于冷却池1侧壁,侧壁制泡器401

‑

2的个数与x红外发射器201、y红外发射器202、x红外接收器和y红外接收器四者的总数相同。

50.工作原理:工件5穿过红外线网后进入冷却池1内,红外线网受到工件5的干涉,部分红外线无法被对应的红外接收器接收,控制器7以此判断工件5的轮廓和具体投入冷却池1的位置。

51.工件5进入冷却池1后,被水浸没,水面上升,进入液腔302内,液腔302内的水体积与工件5的体积相等,液腔302内水对挡板301的压力,使挡板301向下移动,压缩气腔303的容积,使气腔303内的空气受到压缩,具有向出口端排出的趋势。

52.控制器7根据红外线网得到的工件位置,判断具体应该开启哪个对应位置的侧壁单向阀401

‑

1和哪个对应位置的底壁单向阀402

‑

1。

53.控制器7打开对应的侧壁单向阀401

‑

1和对应的底壁单向阀402

‑

1后,气腔303内的受压空气通过侧壁制泡器401

‑

2和底壁单向阀402

‑

1,以气泡的形式排入冷却池1内,由于气泡6接触到高温的蒸汽膜501后,会产生爆炸,气泡爆炸瞬时会产生接近20000℃的热量以及冲击力,气泡的爆炸足以使原本密闭的蒸汽膜501炸出一道口,将工件5的表面裸露在水中,减少了蒸汽膜501存在的时间,加快了工件5冷却的速度。

54.当气腔303内的气压恢复至常压后,气泡6不再产生,工件5的冷却也进入沸腾阶段,可正常冷却。

55.具体实施例二:在具体实施例一的基础上,请参阅图9

‑

10的一种热处理的智能水循环装置,体积检测单元2包括压力感应器203,压力感应器203位于挡板301的上端。压力感应器203用以实时感应液腔302内的水的重量。压力感应器203与控制器7电性连接。控制器7初始记录有水的的平均密度值。由于工件5的体积和液腔302内的水的体积相同,控制器7根据压力感应器203反馈的溢入溢水流道3内的水的重力,计算出工件5的体积。

56.控制器7根据工件5的体积大小,判断是否应开启侧壁单向阀401

‑

1和底壁单向阀402

‑

1,使冷却池1内生成气泡6。判断标准为:工件5的体积是否大于6000立方毫米,若大于或等于则生成气泡6,若小于则不生成气泡6。

57.由于小体积的工件5进入冷却池1时,由于蒸汽膜501存在的时间过短,气泡6对蒸汽膜501的打击效果不大,当大体积的工件5进入后,由于工件5内芯温度较高且冷却较慢,蒸汽膜501存在的时间长,气泡6对蒸汽膜501打击的效果强,体现在冷却速度上来看,大体积的工件5接受气泡6的打击,效果更好。

58.因此,当冷却池1内同时倒入多个不同的工件5时,控制器7根据其不同的体积,精

准释放气泡6打击,有效保证气泡6的反馈效率。

59.具体实施例三:在具体实施例二的基础上,请参阅图11

‑

12的一种热处理的智能水循环装置,还包括辅助气泵8,辅助气泵8位于冷却池1外侧,辅助气泵8的输出端贯穿池壁与气腔303连通。辅助气泵8的启停受控制器7的控制。当控制器7判断需要释放气泡6时,启动辅助气泵8,为气腔303加压,提高气泡6的释放成功率。

60.具体实施例四:在具体实施例三的基础上,请参阅图13

‑

14的一种热处理的智能水循环装置,气腔303与冷却池1外侧通过调节口304连通。开启调节口304可使气腔303与外界大气连通。

61.当工件5冷却完毕后,打开调节口304,为气腔303充气,同时,使挡板301向上回位至初始位置,将液腔302中的水排出,以备下次冷却作业使用。

62.当工件5准备投入冷却池1中时,关闭调节口304,有效避免气腔303漏气,造成气泡6无法顺利生成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。