1.本实用新型属于干喷湿纺pan基碳纤维原丝制备领域,快速、高效清洗干喷湿纺喷丝板有效节降干喷湿纺原丝生产成本,具体涉及一种干喷湿纺喷丝板清洗装置。

背景技术:

2.干喷湿纺原丝因工艺特殊性,喷丝板相比湿纺具有面径大、板厚、长径比大等特点。因板面厚,喷丝孔呈现细长形状,造成清洗难度增大,传统的湿纺清洗无法快速完成清洗,需要经过长时间浸泡、碱洗或者酸洗、超声波等一系列清洗后才能达到清洗干净,耗时长,且因使用酸或碱造成板面细微腐蚀,造成清洗成本增高且喷丝板使用寿命减少。在喷丝板清洗后,需通过镜检仪对喷丝板喷孔进行检查,堵孔数为0即为合格。现有的喷丝板清洗方法清洗周期长,对于堵孔严重的喷丝板需要反复多次清洗才能将喷丝孔清洗干净,耗时7

‑

10天不等。

技术实现要素:

3.为了解决上述问题,缩短喷丝板清洗周期,降低清洗成本,减少因喷丝板清洗不及时造成的停工损失,同时也减少对喷丝板板面的损伤,本实用新型提供了一种干喷湿纺喷丝板清洗装置,具体技术方案如下:

4.一种干喷湿纺喷丝板清洗装置,包括清洗槽和外循环系统,所述清洗槽槽体四周为封闭夹套层,夹套层内充满导热介质,清洗槽内按清洗液流动方向依次设有清洗液进液管、喷丝板放置装置、过滤装置及清洗液收集槽,洗槽内设有清洗液进液管,进液管靠近清洗槽的一侧设置多个分配孔,清洗槽内设有若干对板固定座,喷丝板通过板固定座固定,所述喷丝板板面与所述清洗液进液管平面的夹角为10

°‑

85

°

,喷丝板一侧设置折流板,所述折流板通过板固定座固定,喷丝板与折流板呈v型,喷丝板与折流板后的工段设有多孔过滤板,所述多孔过滤板后的工段设有低层清洗液收集槽,低层清洗液收集槽底部设有管线,管线一端与外循环泵一端相连,所述管线上设有排料管,外循环泵的另一端与进液管一端相连。

5.其中喷丝板清洗面径为80

‑

200mm,所述清洗液可以为纯二甲基亚砜(dmso)、二甲基乙酰胺(dmac)、二甲基甲酰胺(dmf)溶液,清洗液进料管直径为80

‑

200mm,内侧分配孔孔径为1

‑

20mm,所述的外循环泵类型为离心泵、隔膜泵、屏蔽泵,泵出口压力2

‑

20bar。

6.将待清洗的喷丝板放置在喷丝板固定卡座一上,清洗液从进液管中的分配孔进入清洗槽,打开蒸汽盘管,使得导热介质升温,清洗液通过喷丝板后沿着折流板流出经过多孔过滤板,然后进入低层清洗液收集槽,然后通过外循环泵往复循环进行清洗,其中排料管用于排放清洗废液,清洗温度设置为40

‑

95℃,由于喷丝板与进液管有一定的角度,可以适当增加清洗面积,由于又不是完全平行,可以一个清洗槽内设置很多块喷丝板同时进行清洗,而折流板又可以使清洗液按照设定流向流出,不会出现清洗液滞留或者乱流。通过角度设计,单次喷丝板清洗数量可以为1

‑

50块。

7.进一步的改进在于:所述夹套层内设有蒸汽盘管,蒸汽盘管的进口和出口位于清洗槽两侧。蒸汽盘管可以给导热介质提供热量,针对不同的喷丝板可以设置不一样的温度,适用性更广。

8.进一步的改进在于:每对板固定座上设有喷丝板固定卡座,喷丝板可拆卸式固定在喷丝板固定卡座上。在固定座上专门设计喷丝板的卡座,这样方便喷丝板的放置与拿取,增加了清洗效率。

9.进一步的改进在于:过滤板可插拔式固定在清洗槽内部的过滤板卡槽内。这样在过滤板需要清洗或更换时,操作更加简单。

10.进一步的改进在于:所述清洗槽内设置有清洗液浮球进料管,用于清洗液进料和控制液位。清洗液浮球进料管是在清洗之初,把清洗液放进到系统里面去的管子。

11.进一步的改进在于:夹套层内充满导热油,导热油包含烷基苯型导热油、烷基萘型导热油、烷基联苯型导热油、联苯和联苯醚混合导热油、烷基联苯醚型导热油以及矿物型导热油中的至少一种。

12.进一步的改进在于:所述清洗槽底部设置有超声波装置,用来加强清洗效果,对付顽固杂质十分有效。

13.进一步的改进在于:所述清洗槽上方设有盖板。

14.进一步的改进在于:所述盖板分为喷丝板上方盖板和进料口上方盖板,喷丝板上方盖板密封盖紧,防止清洗液溅出,进料口上方盖板是为了防止清洗循环开始清洗液溅出来的。

15.进一步的改进在于:所述多孔过滤板为三层多孔过滤板,细孔直径为0.1

‑

5mm,三层过滤板为可拔插式过滤板,清洗简单,维护成本低。

16.本实用新型的有益效果:本实用新型提供的装置,清洗液进液管与喷丝板角度为10

°‑

85

°

,防止循环泵压力过大造成喷丝板面变形,增强清洗效果,也能增加喷丝板清洗数量,提高清洗效率,折流板又可以使清洗液按照设定流向流出,不会出现清洗液滞留或者乱流,可以在短时间内完成喷丝板的批量清洗。

附图说明

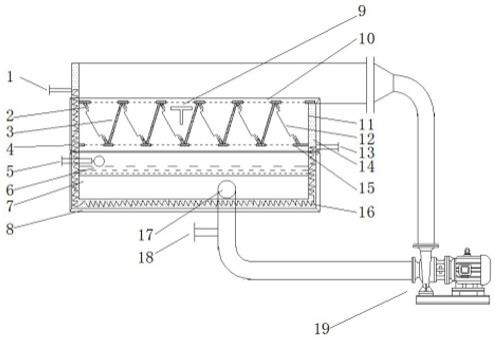

17.图1为本实施例中清洗装置的俯视图;

18.图2为本实施例中清洗装置中的清洗槽的侧视图。

具体实施方式

19.为了加深对本实用新型的理解,下面将结合附图和实施例对本实用新型做进一步详细描述,该实施例仅用于解释本实用新型,并不对保护范围构成限定。

20.实施例1

21.一种干喷湿纺喷丝板清洗装置,参考说明书附图1

‑

2,一种干喷湿纺喷丝板清洗装置,其特征在于:包括清洗槽和外循环系统,所述清洗槽槽体四周为封闭夹套层11,夹套层11内充满导热介质14,导热介质14为导热油,所述夹套层11内设有蒸汽盘管16,蒸汽盘管16的进口1和出口13位于清洗槽两侧,清洗槽内按清洗液流动方向依次设有清洗液进液管、喷丝板放置装置、过滤装置及清洗液收集槽,洗槽内设有清洗液进液管10,进液管10靠近清洗

槽的一侧设置多个分配孔,清洗槽内设有若干对板固定座15,每对板固定座15上设有喷丝板固定卡座2,喷丝板12可拆卸式固定在喷丝板固定卡座2上,所述喷丝板12板面与所述清洗液进液管10平面的夹角为85

°

,喷丝板12一侧设置折流板3,所述折流板3通过板固定座15固定,喷丝板12与折流板3呈v型,喷丝板12与折流板3后的工段设有三层多孔过滤板6,过滤板6可插拔式固定在清洗槽内部的过滤板卡槽20内,所述多孔过滤板6后的工段设有低层清洗液收集槽7,低层清洗液收集槽7底部设有管线17,管线17一端与外循环泵19一端相连,所述管线17上设有排料管18,外循环泵19的另一端与进液管10一端相连,所述清洗槽内设置有清洗液浮球进料管5,所述清洗槽底部设置有超声波装置9,所述清洗槽上方设有盖板,所述盖板分为喷丝板上方盖板4和进料口上方盖板8。

22.清洗液进料管径150mm,内侧分配孔孔径10mm,导热油为烷基苯型导热油,加热温度80℃,三层多孔过滤板细孔直径分别为2mm,1mm,0.5mm,外循环泵为离心泵,出口压力为5bar,待清洗干喷湿纺喷丝板为4k喷丝板,面径150mm,清洗数量为10块。清洗液为纯dmso溶液,加入清洗液后开启循环泵开始清洗,清洗时间为2h,喷丝板清洗后通过镜检仪进行检查喷丝板堵孔情况,堵孔数量为0。

23.实施例2

24.本实施例与实施例1的区别在于:清洗液进料管径180mm,内侧分配孔孔径8mm,导热油为烷基联苯型导热油,加热温度90℃,喷丝板与进料管呈倾斜角度为60

°

,三层多孔过滤板细孔直径分别为3mm,1mm,0.2mm,外循环泵为屏蔽泵,出口压力为3bar,待清洗干喷湿纺喷丝板为4k喷丝板,面径160mm,清洗数量为25块。清洗液为纯dmac溶液,加入清洗液后开启循环泵开始清洗,清洗时间为3h,喷丝板清洗后通过镜检仪进行检查喷丝板堵孔情况,堵孔数量为0。

25.实施例3

26.本实施例与实施例1的区别在于:设置清洗液进料管径160mm,内侧分配孔孔径7mm,导热油为联苯和联苯醚混合导热油,加热温度60℃,喷丝板与进料管呈倾斜角度为30

°

,三层多孔过滤板细孔直径分别为3mm,2mm,0.1mm,外循环泵为屏蔽泵,出口压力为4bar,待清洗干喷湿纺喷丝板为4k喷丝板,面径150mm,清洗数量为35块,清洗液为纯dmf溶液,加入清洗液后开启循环泵开始清洗,清洗时间为5h,喷丝板清洗后通过镜检仪进行检查喷丝板堵孔情况,堵孔数量为0。

27.实施例4

28.本实施例与实施例1的区别在于:设置清洗液进料管径170mm,内侧分配孔孔径15mm,导热油为矿物型导热油,加热温度92℃,喷丝板与进料管呈倾斜角度为10

°

,三层多孔过滤板细孔直径分别为4mm,2mm,0.1mm,外循环泵为屏蔽泵,出口压力为6bar,待清洗干喷湿纺喷丝板为4k喷丝板,面径180mm,清洗数量为50块,清洗液为纯dmf溶液,加入清洗液后开启循环泵开始清洗,清洗时间为8h,喷丝板清洗后通过镜检仪进行检查喷丝板堵孔情况,堵孔数量为0。

29.综合以上几个实施例,我们可以了解到,在该装置中,可以根据各个喷丝板的不同来进行适应性选择,应用更加广泛,实用性更强。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。