1.本发明属于淋膜复合纸材料技术领域,涉及一种全生物降解的淋膜复合纸材料及其制备方法。

背景技术:

2.淋膜复合纸就是将塑料粒子通过挤出机淋膜在纸张上而后将塑料薄膜与之复合的复合材料,主要特点就是此复合材料可以防油、相对防水、可以热合。传统的淋膜纸类产品所使用的薄膜层为聚乙烯或者聚丙烯材料,是造成“白色污染”的根源。生物降解材料作为一类新兴的材料,具有良好生物降解性能与加工性能。

3.行业内开发出的一种pla(聚乳酸)的淋膜纸,pla可生物降解,且无毒性,可达到环保效果,但pla质脆、韧性和抗冲击性差以及热稳定性差等缺点使其应用范围大大受限。另一种可生物降解的材料pbs(聚丁二酸丁二醇酯)的加工温度低,粘性低,熔体强度差,另外,pla、pbs是结晶聚合物,其制品往往具有一定的脆性,因此,二者在包装领域中的应用范围大大受限。pbat是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,既有良好的延展性和断裂伸长率,也具有较好的耐热性和抗冲击性,肖运鹤等的“超细碳酸钙填充可降解聚酯材料的研究”(塑料,2009,38(3):69

‑

71)表明,pbat与超细碳酸钙共混不仅能实现材料的完全快速降解,还能极大的节省成本,但由于pbat本身的物理特性粘度太大,因而在淋膜的操作过程中,极易沾附于设备之上,造成不能连续生产。cn102558797b公开了一种可生物降解的淋膜纸材料,包括可降解树脂与3

‑

10%弹性体,提高材料与纸张的粘接。非可生物降解的材料的添加,将使得整体材料的生物分解率的下降。cn1398766a,公开了一种包装用复合纸,通过丙烯酸胶水层将pe塑料薄膜和底纸复合制成,所用材料丙烯酸和pe不能实现生物降解,废弃到自然界中会造成环境污染。cn111187494a,公开了一种全生物降解淋膜纸,其材料成分中含非生物可降解材料pva的添加,将使得整体材料的生物分解率的下降,且pbat的单独淋膜将极易粘附于设备之上,造成不能连续生产。jp4664502b2,公开了一种通过多层共挤淋膜层的淋膜纸,其中共挤淋膜层的表层为聚丙交酯,中间层为脂族

‑

芳族共聚酯等可生物降解材料,虽然避免了淋膜过程中热熔树脂易粘附于压辊之上的问题,但是,聚丙交酯作为一种硬脆性材料,材料熔点较高,热封工艺要求较高,且热合强度不佳;此外,共挤工艺需要各种挤出树脂的加工温度相接近,这降低共挤树脂材料的选择性,可操作温度区间小,加工工艺要求较高。

4.此外,在目前复合纸的复合过程中,以苯、甲苯、二甲苯等有毒物质作为稀释剂的传统溶剂型化学胶黏剂依然被很多企业所使用,虽然在干燥过程中能够挥发绝大部分的有机溶剂,所生产的复合纸会有微量的有毒物质残留在其中,这对于复合纸包装尤其是食品包装的用户的健康无疑是一种隐患。

技术实现要素:

5.为了解决现有技术存在的不足,本发明的目的是提供一种全生物降解复合纸材

料,使用生物降解粘结材料替代传统化学胶粘剂应用在纸塑复合纸的复合中以减少有毒有害物质的残留;并通过纸张与薄膜复合的方式,避免了单一纸面淋膜pbat树脂造成的易粘辊生产效率低、材料阻隔性差的缺点。本发明全生物降解淋膜复合纸,各部分均采用全生物降解材料,整体具有良好的生物降解性能,可与剩菜剩饭等有机垃圾一起进行堆肥处理。丢弃后在自然环境中可实现全生物降解,不污染环境。且不含vocs、重金属及致癌物质,无腐蚀性,无公害,绿色友好。满足gb/t 19277.1《受控堆肥条件下材料最终需要生物分解能力的测定》,相对生物分解率≥90%。

6.本发明全生物降解纸塑复合纸及其生产工艺,以解决现有技术中的纸塑复合纸采用非可降解材料(如eva、lldpe、pp、hdpe、poem等)作为粘接层存在的不可降解污染环境的缺点,为实现上述目的,本发明提供了以下技术方案:

7.本发明提供了一种全生物降解淋膜复合纸,其包括:基纸层1、粘结层2、薄膜层3;

8.所述基纸层1与薄膜层3,通过所述粘结层2复合而成;

9.本发明中,所述基纸层1,由原纸构成,可以是牛皮纸、铜版纸、白卡纸、白板纸中的一种或几种;优选地,为白卡纸。

10.所述基纸层1的厚度为20

‑

400um,粘结层2的厚度为5

‑

30um,薄膜层3的厚度为10

‑

50um;优选地,基纸层1的厚度为300um,粘结层2的厚度为10um,薄膜层3的厚度为20um。

11.所述原纸的克重为20

‑

300g/m2。

12.本发明中,所述薄膜层3是由全生物降解材料a通过吹膜制成的全生物降解薄膜。

13.根据一种优选实施方式,所述全生物降解材料a,包括如下组分:pbat

‑

1,50

‑

80%;混合树脂

‑

1:5

‑

30%;矿粉:20

‑

30%;增容剂:0.05

‑

1%;优选地,上述组分的含量为pbat

‑

1,70%;混合树脂

‑

1,7%;矿粉,22.7%;增容剂,0.3%。

14.其中,所述增容剂为环氧官能化聚合物,具体地,为basf的joncryl adr系列、克莱恩的cesa

‑

extend系列、山西省化工研究院的kl

‑

e系列等中的一种或几种的组合;优选地,为basf的joncryladr 4468。

15.其中,所述混合树脂

‑

1包括pla、pbsa、pha、phb、phbv、pbs、ppc、pcl、pga等中的一种或几种的组合;优选地,为pla。

16.其中,所述矿粉包括碳酸钙、滑石粉、高岭土、云母粉、二氧化硅、硅藻土、硅灰石、玻璃微珠、硫酸钡、硫酸钛、二氧化钛等中的一种或几种的组合;优选地,为滑石粉;

17.所述矿粉的目数为2500

‑

20000目,优选地,为2500目。

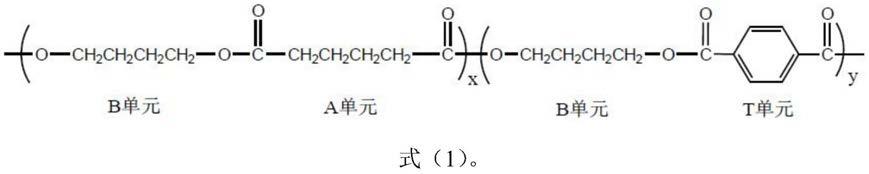

18.所述pbat

‑

1,为聚对苯二甲酸/己二酸/丁二酯,分子结构如下:

[0019][0020]

式(1)

[0021]

其中,b单元具体指

‑

o

‑

ch2ch2ch2ch2‑

o

‑

[0022]

a单元具体指

[0023]

t单元具体指

[0024]

其中,在该聚合物中,包含a单元的重复单元x的摩尔比例占重复单元x和y的总和的48%

‑

52%;优选地,为50%;

[0025]

所述pbat

‑

1的熔融指数为3

‑

5g/10min(测试方法:iso 1133;测试条件:2.16kg,190℃),熔融温度t

m

为120

‑

135℃,数均分子量mn为55000~80000,重均分子量mw为130000

‑

170000,tg为

‑

28~

‑

38℃,tc为30

‑

50℃。

[0026]

所述薄膜层3(全生物降解薄膜),通过下述步骤制得:

[0027]

步骤(1)、将pbat

‑

1、混合树脂

‑

1、矿粉和增容剂加入平行双螺杆挤出机中,熔融共混并风冷、干燥、切粒,制备出全生物降解材料a吹膜用母粒;

[0028]

步骤(2)、将步骤(1)制得的吹膜用母粒采用普通高压pe吹膜机吹膜成型,得到厚度为10

‑

50μm,幅宽为500

‑

1500mm的全生物降解薄膜;优选地,厚度为30μm,幅宽为1200mm。

[0029]

上述步骤(1)所述的双螺杆挤出机1

‑

7区的温度分别为160

‑

200℃,180

‑

220℃,180

‑

250℃,180

‑

250℃,180

‑

250℃,180

‑

250℃,180

‑

250℃,机头温度为180

‑

250℃;优选地,1

‑

7区的温度分别为165℃,190℃,200℃,220℃,230℃,230℃,220℃,机头温度为200℃。

[0030]

上述步骤(2)所述的普通高压pe吹膜机1

‑

4区的温度分别为130

‑

150℃,140

‑

170℃,140

‑

200℃,140

‑

220℃;优选地,1

‑

4区的温度分别为135℃,145℃,160℃,150℃。

[0031]

本发明中,所述粘结层2为全生物降解粘结材料b经挤出淋膜获得,所述基纸层与所述薄膜层由粘结层通过淋膜复合的方式加工而成。

[0032]

所述全生物降解粘结材料b,包括如下组分:pbat

‑

2:90

‑

99%;混合树脂

‑

2:1

‑

5%;矿粉:0.1

‑

5%;增容剂:0.05

‑

0.5%;优选地,上述组分的含量为pbat

‑

2:97%;混合树脂

‑

2:2%;矿粉0.9%;增容剂0.1%。

[0033]

其中,所述增容剂为环氧官能化聚合物,包括basf的joncryl adr系列、克莱恩的cesa

‑

extend系列、山西省化工研究院的kl

‑

e系列等中的一种或几种的组合;优选地,为basf的joncryladr4468。

[0034]

其中,所述混合树脂

‑

2包括pla、pbsa、pha、phb、phbv、pbs、ppc、pcl等中的一种或几种的组合;优选地,为pla。

[0035]

其中,所述矿粉包括碳酸钙、滑石粉、高岭土、云母粉、二氧化硅、硅藻土、硅灰石、玻璃微珠、硫酸钡、硫酸钛、二氧化钛等中的一种或几种的组合;优选地,为滑石粉;所述矿粉的目数为3000

‑

20000目,优选地,为5000目。

[0036]

所述pbat

‑

2,分子基本结构同前述pbat

‑

1,在该聚合物中,包含a单元的重复单元x的摩尔比例占重复单元x和y的总和的55%

‑

70%,优选地,为58%;

[0037]

所述pbat

‑

2的熔融指数为10

‑

1000g/10min(测试方法:iso 1133;测试条件:2.16kg,190℃),熔融温度t

m

为70

‑

115℃,tg为

‑

55~

‑

20℃,tc为

‑

20

‑

45℃,数均分子量mn为60000

‑

80000,重均分子量mw为130000

‑

170000。

[0038]

本发明还提供了一种全生物降解淋膜复合纸的制备方法,所述方法包括以下步骤:

[0039]

步骤1、将全生物降解粘结材料b倒入料箱,通过复合机的吸料装置将所述全生物降解粘结材料b吸入料斗;

[0040]

步骤2、将原纸及全生物降解薄膜装入复合机,并进行导纸;

[0041]

步骤3、将步骤2中所述原纸和全生物降解薄膜同步进入t型淋膜模头,同时在t型淋膜模头直接熔融挤出全生物降解粘结材料b,淋膜在原纸和全生物降解薄膜的表面之间,经热压辊压合,并经冷却辊轮却,收卷形成三层结构的全生物降解淋膜复合纸。

[0042]

本发明步骤2中,所述原纸及全生物降解薄膜也可以是预先进行电晕处理的原纸及全生物降解薄膜,即在原纸及全生物降解薄膜的待复合表面,进行电晕处理,可以增加复合面的粘结效果。

[0043]

其中,电晕设置为38

‑

50达因;优选地,为45达因。

[0044]

本发明步骤3中,所述挤出淋膜过程中,t型挤出模头挤出的粘结树脂厚度为5

‑

30um;优选地,为15um。

[0045]

本发明步骤3中,所述熔融挤出粘结树脂的复合热压辊温度为50

‑

90℃,复合压力为0.5

‑

1.0mpa,冷却辊表面温度为20

‑

40℃;优选地,所述热压辊温度为80℃,复合压力为0.7mpa,冷却辊表面温度为20℃。

[0046]

根据一种优选实施方式,其中,所述淋膜复合机的挤出机1

‑

7区的温度分别为80

‑

150℃,90

‑

190℃,100

‑

220℃,100

‑

220℃,100

‑

220℃,100

‑

220℃,100

‑

220℃,机头温度为100

‑

220℃;全生物降解材料b的熔体温度为100

‑

220℃;优选地,挤出机1

‑

7区的温度分别为100℃,120℃,130℃,140℃,150℃,160℃,160℃,机头温度为160℃,全生物降解粘结材料b的熔体温度为160℃。

[0047]

根据一种优选实施方式,所述淋膜复合机的运行速度为20

‑

150m/min,淋膜时,淋膜克重为12

‑

50g/m2;优选地,所述淋膜复合机的运行速度为70m/min,所述淋膜克重为20g/m2。

[0048]

本发明还提供了由上述方法制备得到的全生物降解淋膜复合纸。

[0049]

本发明还提供了所述的全生物降解淋膜复合纸在食品包装方面,起到防水和防油的功能,如一次性纸怀,汉堡纸袋,瓜子袋,纸餐盒,咖啡袋,食品纸袋,航空垃圾袋等;工业方面,用来隔潮和防水,如干燥剂包装、保鲜剂包装、贴在建材表面,阻隔水气进入板材内部等;药品包装方面:医用器材包装、中药包装、农药包装;其他方面:试机纸、航空袋、种子袋纸等领域的应用。

[0050]

本发明的技术突破为:本发明采用的粘结层材料“全生物降解粘结材料b”,包含a单元的重复单元的摩尔比例占重复单元x和y的总和为55%

‑

70%的pbat

‑

2、混合树脂、矿粉、增容剂,相比于现有一般的pbat材料(a单元的重复单元的摩尔比例占重复单元x和y的总和为49

‑

51%)具有更好的熔体流动性,材料分子布朗运动更强,使材料分子借助于布朗运动向被粘物表面扩散更强,使两界面的极性基团或链节相互靠近,当粘结剂与被粘物分子间的距离达到时,界面分子之间便产生相互吸引力,使分子间的距离进一步缩短,分子间力便使接触的物体间相互吸附在一起。因此可以作为性能优良的全生物降解粘结材料,以粘结层的功能和加工方式应用到产品结构中。

[0051]

基于上述技术方案,本发明的有益之处包括:

[0052]

本发明提出的全生物降解淋膜复合纸,采用基纸层、粘结层、薄膜层的三层结构,各层所用材料均为全生物降解材料,满足gb/t 19277.1《受控堆肥条件下材料最终需要生物分解能力的测定》,相对生物分解率≥90%。

[0053]

本发明的全生物降解薄膜层具有优良阻隔性,该层材料以pbat

‑

1为主要成分,加以混合树脂、矿粉、增容剂。矿粉填料均匀分散到聚合物基体中,产生“多路径效应”和“可渗透面积减少效应”,使材料的气体阻隔性能得到明显提高。复合纸整体水气、氧气等阻隔性优良,可使内容物的保质期较长。pbat

‑

1分子与适当比例的混合树脂、矿粉、增容剂混合后熔融结晶时,通过形成异相成核,增加了该材料的结晶速率及结晶度。在聚合物晶体中,既使最小的气体分子也不能够渗透和扩散,因此,聚合物的结晶度愈高,透过率愈低。本发明中的全生物降解薄膜层,基于上述配方比例,具有相比一般pbat、pla等可降解塑料具有更高结晶度及更低的气体透过率。

[0054]

本发明具有优异的强度和挺度,不仅外观挺括性好、耐压、且复合时不易粘辊可高效连续生产。本发明在复合加工步骤时,压辊不与热熔体接触,避免了通常的淋膜树脂热熔体易与压辊粘连,导致淋膜层被压辊粘接,并与纸面剥离的情况。

[0055]

本发明结构中的粘结层与薄膜层,以pbat为主要成分,加以混合树脂、矿粉、增容剂,在热熔温度下,相比普通pla类脆硬材料的淋膜层,具有更好的热封性能,无需另外增加热封淋膜层,热封温度低,热封强度高。

[0056]

本发明所用全生物降解粘结材料,加工温度低,粘结强度高,防水性能好,可微波加热,生产周期短,无溶剂残留,可食品接触。

附图说明

[0057]

图1为本发明全生物降解纸塑复合纸结构示意图。

[0058]

图2为本发明全生物降解纸塑复合纸加工工艺流程示意图。

具体实施方式

[0059]

结合以下具体实施例和附图,对本发明作进一步的详细说明。实施本发明的过程、条件、实验方法等,除以下专门提及的内容之外,均为本领域的普遍知识和公知常识,本发明没有特别限制内容。

[0060]

实施例1

[0061]

一种全生物降解淋膜复合纸,其包括:基纸层1、粘结层2、薄膜层3。

[0062]

所述基纸层,为牛皮纸,克重80g/m2。

[0063]

薄膜层是由全生物降解材料a通过吹膜制成的全生物降解薄膜。所述全生物降解材料a,为下述组成:pbat

‑

1,60%,在该聚合物中,包含a单元的重复单元x的摩尔比例占重复单元x和y的总和的48%,熔融指数为3g/10min(2.16kg,190℃),熔融温度t

m

为120℃,数均分子量mn为60000~65000,重均分子量mw为130000

‑

140000,tg为

‑

33℃,tc为42℃;混合树脂

‑

1为pla:10%;矿粉为碳酸钙:29.8%,3000目;增容剂为joncryl adr 4468:0.2%。

[0064]

上述全生物降解薄膜,通过下述方法制得:

[0065]

步骤(1)、将pbat

‑

1、混合树脂

‑

1、矿粉、和增容剂加入平行双螺杆挤出机中,熔融共混并风冷、干燥、切粒,制备出全生物降解材料a吹膜用母粒;

[0066]

步骤(2)、将步骤(1)制得的吹膜用母粒采用普通高压pe吹膜机吹膜成型,得到厚度为25μm,幅宽为700mm的全生物降解薄膜。

[0067]

上述步骤(1)所述的双螺杆挤出机1

‑

7区的温度分别为160℃,180℃,200℃,210

℃,210℃,210℃,210℃,机头温度为210℃。

[0068]

上述步骤(2)所述的普通高压pe吹膜机1

‑

4区的温度分别为130℃,140℃,140℃,150℃。

[0069]

所述基纸层与薄膜层由作为粘结层的全生物降解粘结材料b,通过淋膜复合的方式加工而成。

[0070]

所述全生物降解粘结材料b,为下述组成:pbat

‑

2:98%,在该聚合物中,包含a单元的重复单元x的摩尔比例占重复单元x和y的总和的70%;熔融指数为350g/10min(2.16kg,190℃),熔融温度t

m

为70℃,tg为

‑

48℃,tc为15℃,数均分子量mn为78000

‑

80000,重均分子量mw为160000

‑

170000;混合树脂

‑

2为pbs:1.8%;矿粉为碳酸钙:0.1%,10000目;增容剂为joncryl adr 4468:0.1%。

[0071]

一种全生物降解淋膜复合纸的制备方法,所述方法在所述原纸及全生物降解薄膜的待复合面,在复合前进行电晕处理,电晕设置为40达因。

[0072]

将全生物降解粘结材料b倒入料箱,通过复合机的吸料装置将所述材料渐进吸入料斗;

[0073]

将原纸及薄膜装入机,并进行导纸;

[0074]

原纸和薄膜同步进入t型淋膜模头,同时在t型淋膜模头直接熔融挤出全生物降解粘结材料b,淋膜在原纸和薄膜的电晕面之间,经热压辊压合并经冷却辊轮却,收卷形成三层结构的全生物降解淋膜复合纸。挤出淋膜过程中,t型挤出模头挤出的粘结树脂厚度为9um。挤出机1

‑

7区的温度分别为80℃,90℃,100℃,100℃,100℃,100℃,100℃,机头温度为100℃,全生物降解粘结材料b的熔体温度为100℃。熔融挤出粘结树脂的复合热压辊温度为60℃,复合压力为0.5mpa,冷却辊表面温度为20℃。淋膜复合机的运行速度为35m/min,淋膜时,淋膜克重为12g/m2。

[0075]

所得全生物降解纸塑复合纸,水蒸气透过量92g/m2

·

day(38℃,90%r.h.),氧气透过量0.00416cm3/m2*d*pa(38℃),相对生物分解率≥90%。

[0076]

实施例2

[0077]

一种全生物降解淋膜复合纸,结构及工艺流程同实施例1

[0078]

所述基纸层,为白卡纸,克重250g/m2。

[0079]

全生物降解材料a,为下述组成:pbat

‑

1,80%,在该聚合物中,包含a单元的重复单元x的摩尔比例占重复单元x和y的总和的50%,熔融指数为4.6g/10min(2.16kg,190℃),熔融温度t

m

为125℃,数均分子量mn为60000~65000,重均分子量mw为130000

‑

140000,tg为

‑

30℃tc为45℃;混合树脂

‑

1为pla:10%与pbs:5%的组合;矿粉为碳酸钙:4.7%,2500目;增容剂为kl—e4370:0.3%。

[0080]

吹膜机吹膜成型,得到厚度为30μm,幅宽为1000mm的全生物降解薄膜。

[0081]

双螺杆挤出机1

‑

7区的温度分别为160℃,185℃,200℃,205℃,205℃,205℃,205℃,机头温度为210℃。

[0082]

吹膜机1

‑

4区的温度分别为135℃,145℃,145℃,155℃。

[0083]

所述全生物降解粘结材料b,为下述组成:pbat

‑

2:97.7%,在该聚合物中,包括a单元的重复单元x的摩尔比例占重复单元x和y的总和的65%;熔融指数为200g/10min(2.16kg,190℃),熔融温度t

m

为70℃,tg为

‑

38℃,tc为20℃,数均分子量mn为78000

‑

80000,

重均分子量mw为140000

‑

150000;混合树脂

‑

2为pla:2.0%;矿粉为滑石粉:0.2%,15000目;增容剂为kl—e4370:0.1%。

[0084]

电晕设置为42达因。

[0085]

挤出淋膜过程中,t型挤出模头挤出的全生物降解粘结材料b厚度为12um。挤出机1

‑

7区的温度分别为100℃,120℃,130℃,130℃,130℃,130℃,130℃,机头温度为130℃,全生物降解粘结材料b的熔体温度为130℃。熔融挤出粘结树脂的复合热压辊温度为65℃,复合压力为0.6mpa,冷却辊表面温度为23℃。淋膜复合机的运行速度为50m/min,淋膜时,淋膜克重为15g/m2。

[0086]

所得全生物降解纸塑复合纸,水蒸气透过量144g/m2·

day(38℃,90%r.h.),氧气透过量0.00637cm3/m2*d*pa(38℃),相对生物分解率≥90%。

[0087]

实施例3

[0088]

一种全生物降解淋膜复合纸,结构及工艺流程同实施例1

[0089]

所述基纸层,为白卡纸,克重120g/m2。

[0090]

全生物降解材料a,为下述组成:pbat

‑

1,60%,在该聚合物中,包括a单元的重复单元x的摩尔比例占重复单元x和y的总和的51%,熔融指数为3.9g/10min(2.16kg,190℃),熔融温度t

m

为123℃,数均分子量mn为70000~75000,重均分子量mw为140000

‑

150000,tg为

‑

28℃,tc为52℃;混合树脂

‑

1为pha:10%与pga:4.5%的组合;矿粉为高岭土:15%与二氧化硅10%的组合,均为4000目;增容剂为joncryl adr 4370f:0.5%。

[0091]

吹膜机吹膜成型,得到厚度为50μm,幅宽为1200mm的全生物降解薄膜。

[0092]

双螺杆挤出机1

‑

7区的温度分别为160℃,200℃,240℃,245℃,245℃,250℃,250℃,机头温度为250℃。

[0093]

吹膜机1

‑

4区的温度分别为135℃,145℃,145℃,165℃。

[0094]

所述全生物降解粘结材料b,为下述组成:pbat

‑

2:93%,在该聚合物中,包含a单元的重复单元x的摩尔比例占重复单元x和y的总和的55%;熔融指数为20g/10min(2.16kg,190℃),熔融温度t

m

为120℃,tg为

‑

27℃,tc为30℃,数均分子量mn为73000

‑

78000,重均分子量mw为150000

‑

160000;混合树脂

‑

2为pbsa:5.0%;矿粉为滑石粉:1.9%,2000目;增容剂为kl—e4370:0.1%。

[0095]

电晕设置为40达因。

[0096]

挤出淋膜过程中,t型挤出模头挤出的全生物降解粘结材料b厚度为15um。挤出机1

‑

7区的温度分别为130℃,145℃,160℃,170℃,170℃,170℃,160℃,机头温度为160℃,全生物降解粘结材料b的熔体温度为160℃。熔融挤出粘结树脂的复合热压辊温度为50℃,复合压力为0.8mpa,冷却辊表面温度为20℃。淋膜复合机的运行速度为70m/min,淋膜时,淋膜克重为19g/m2。

[0097]

所得全生物降解纸塑复合纸,水蒸气透过量78g/m2

·

day(38℃,90%r.h.),氧气透过量0.00271cm3/m2*d*pa(38℃),相对生物分解率≥90%。

[0098]

本发明的保护内容不局限于以上实施例。在不背离本发明构思的精神和范围下,本领域技术人员能够想到的变化和优点都被包括在本发明中,并且以所附的权利要求书为保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。