本发明属于聚乳酸纤维及其制备技术领域,具体涉及一种高耐水解性的聚乳酸纤维及其制备方法。

背景技术:

随着全球纺织品消费水平的不断增高,纺织品生产量和废弃率逐年攀升,尤其是石油基类(难降解型)合成纤维的大量使用和废弃,既造成了石油资源的浪费,又污染了环境。聚乳酸(pla)是一种可以通过再生性植物资源来合成制备且能在自然环境中完全降解为水和二氧化碳的热塑性聚酯,其纤维制品具有多种优异性能,如良好的耐紫外性、抗菌性、阻燃性和悬垂性等,且手感好,光泽度高(progressinpolymerscience2007,32,(4),455-482),在服用纤维领域具有极高的应用前景。然而,pla分子链中的酯键等基团极易受水分子攻击而发生断裂,造成了pla纤维耐水解性差的问题,常规的纤维处理方式都需要在含水环境下进行,如退浆、漂白和染色等(fibersandpolymers2013,14,(11),1912-1918)。当pla纤维在温度为110℃,ph为4的条件下进行染色处理90min后,纤维的拉伸强度出现了近40%的降低,断裂伸长率也降低了20%,纤维变脆,变硬,手感和使用性能急剧下降(aatccreview2003,3,(8),56-61),难以满足服用纤维织物的正常使用。因此,为了制备可用于纺织纤维领域使用的高性能pla纤维,急需探寻一种简单而有效的方式来保证pla纤维较高力学强度的前提下提高其耐水解性能。

技术实现要素:

本发明的目的是针对现有技术存在的问题,首先提供一种高耐水解性的聚乳酸纤维的制备方法。

本发明的另一目的是提供一种上述方法制备的高耐水解性的聚乳酸纤维。

1.本发明提供的高耐水解性的聚乳酸纤维的制备方法,其特征在于该方法先将低分子量聚甲基丙烯酸甲酯与聚乳酸共混,然后通过熔融纺丝的加工方法制备出初生纤维,在纺丝过程中,喷丝孔挤出的熔体内外存在剪切力场梯度,共混熔体中的低分子量聚甲基丙烯酸甲酯向高剪切场处迁移,进而在聚乳酸纤维表面形成一层聚甲基丙烯酸甲酯保护膜,阻止环境中的水分子进入聚乳酸纤维内部而发生水解的过程,同时,聚乳酸基体中聚甲基丙烯酸甲酯的存在,提高了混合物在纺丝过程中的熔体粘度,使得纤维受到拉伸力场作用后的取向结构更易保持,最后通过热拉伸后处理方式促进聚乳酸内部结晶结构完善的同时也提高了纤维的取向度,进而获得具有高耐水解性的聚乳酸纤维。

本发明提供的高耐水解性的聚乳酸纤维的制备方法,其特征在于该方法包括如下工艺步骤和条件:

1)将聚乳酸与聚甲基丙烯酸甲酯充分混合,并在170~210℃下熔融混合后造粒制得纺丝切片,纺丝切片内聚甲基丙烯酸甲酯的含量为1~15%;

2)将所得的聚甲基丙烯酸甲酯含量为1~15wt%的聚乳酸纺丝切片于180~220℃下进行熔融纺丝,制得聚乳酸初生纤维,初生纤维从喷丝孔到收卷辊间的环境温度设置为90~120℃,收卷棍温度设置为70~95℃;

3)将所得的聚乳酸初生纤维在90~120℃的温度下进行热拉伸,拉伸比为1.5~6,并于95~125℃的温度下热定型,收卷制得高耐水解性的聚乳酸纤维。

以上方法中所用的聚甲基丙烯酸甲酯重均分子量≤1×105g/mol。

以上方法中所用的聚乳酸重均分子量≥5.0×104g·mol-1,光学纯度≥97.0%。

以上方法中所述的熔融混合和熔融纺丝温度优选190-210℃。

以上方法中所述的热拉伸温度优选102~115℃。

以上方法中所得聚乳酸纤维中聚甲基丙烯酸甲酯含量优选5-10wt%。

2.本发明提供的上述方法制备的高耐水解性的聚乳酸纤维,其特征在于该纤维中聚甲基丙烯酸甲酯含量为1~15wt%,聚乳酸结晶度(按所占质量比计算)为48~54%,纤维取向度为0.16~0.21,在37℃的氢氧化钠(naoh)水溶液浸泡5周后,质量损失率为5.5~15.5wt%,在60℃的naoh水溶液浸泡132小时后,质量损失率为6.8~16.5wt%,单丝拉伸断裂强度为445~547mpa。

3.当由上述方法制备的高耐水解性的聚乳酸纤维中聚甲基丙烯酸甲酯的含量为5-10wt%时,聚乳酸结晶度(按所占质量比计算)为50~54%,纤维取向度为0.18~0.21,在37℃的naoh水溶液浸泡5周后,质量损失率为8.5~13.5wt%,在60℃的naoh水溶液浸泡132小时后,质量损失率为10.5~14.5wt%,单丝拉伸断裂强度为475~547mpa。

本发明与现有技术相比,具有以下优点:

1、由于本发明提供的制备方法是从共混改性和剪切诱导表面迁移入手,在聚乳酸中共混入与聚乳酸相容性良好且耐水解性极强的低分子量聚甲基丙烯酸甲酯,通过熔融纺丝过程中喷丝孔处的剪切梯度场作用,诱导聚甲基丙烯酸甲酯向聚乳酸表面迁移,进而在聚乳酸纤维表面形成一层耐水解性优异的保护膜,有效的阻止了水分子进入聚乳酸内部。而且聚甲基丙烯酸甲酯加入到聚乳酸基体中后,提高了混合物在纺丝过程中的熔体粘度,使得纤维受到拉伸力场作用后的取向结构更易保持,最终提高了结晶区的取向度。因而该方法不仅构思巧妙,而且为高耐水解性的聚乳酸纤维的研发开拓了一条简单而有效的途径。

2、由于本发明提供的高耐水解性的聚乳酸纤维是在传统熔融纺丝过程中共混入少量聚甲基丙烯酸甲酯来提高聚乳酸纤维的耐水解性且不破坏纤维的力学性能,因而该制备方法工艺简单高效、纤维制品成本低廉、易于实现工业化规模生产。

3、由于本发明提供的聚乳酸纤维中所含有的聚甲基丙烯酸甲酯可以在聚乳酸纤维表面形成一层防水膜,且增加了聚乳酸的熔体粘度,提高了结晶区的取向度,因而使得该聚乳酸纤维比未添加聚甲基丙烯酸甲酯的聚乳酸纤维相比,其取向度最高提高35.5%,在37℃的naoh水溶液浸泡5周后,质量损失率最高减少了75%,在60℃的naoh水溶液浸泡132小时后,质量损失率最高减少了72.2%,单丝拉伸断裂强度最高提高了16.9%。

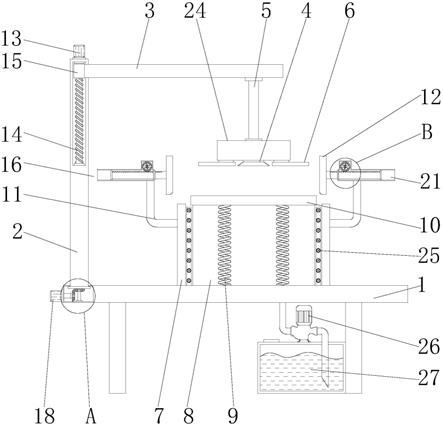

附图说明

图1为本发明实施例1~8和对比例1所得聚乳酸纤维的广角x射线衍射(waxd)取向度的柱状图,从图中可以看出,随着聚甲基丙烯酸甲酯的加入,聚乳酸纤维的取向度得到一定程度的提升,这说明在纺丝过程中低分子量的聚甲基丙烯酸甲酯起到了增强聚乳酸熔体粘度的作用,在聚乳酸纤维热拉伸过程稳固了内部的取向结构。

图2和图3为本发明实施例1和对比例1所得聚乳酸纤维在37℃和60℃的naoh水溶液中浸泡不同时间后测得的质量损失率。从曲线对比可以看出,聚甲基丙烯酸甲酯的存在可以很大程度上降低聚乳酸纤维的水解程度,使本发明制备的聚乳酸纤维具有高耐水解性能。

具体实施方式

下面给出实施例以对本发明进行具体的描述,但有必要在此指出的是以下实施例仅用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

另外,值得说明的是:1)以下实施例和对比例所得纤维的拉伸强度和结晶度参数分别是采用yg001a单丝强力仪,美国ta公司生产的discovery250型差示扫描量热仪(dsc)测试仪器测试的,其结果见表1。2)以下实施例和对比例所得纤维的水解实验测试方法为:将纤维样品浸泡(密闭)于ph为12的naoh水溶液中,在恒温摇床中的水浴环境下放置一定时间。

实施例1

将重均分子量为1.45×105g·mol-1、光学纯度为98.6%的聚乳酸与重均分子量为6×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中于190℃挤出造粒,得到聚甲基丙烯酸甲酯含量为5wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为200℃,喷丝孔挤出的熔体经过80℃的热辊后进入热拉伸设备,热拉伸温度为100℃,拉伸比为1.5,并在105℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

实施例2

将重均分子量为2.00×105g·mol-1、光学纯度为98.0%的聚乳酸与重均分子量为4.9×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中于180℃挤出造粒,得到聚甲基丙烯酸甲酯含量为10wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为190℃,喷丝孔挤出的熔体经过75℃的热辊后进入热拉伸设备,热拉伸温度为100℃,拉伸比为2.5,并在105℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

实施例3

将重均分子量为2.81×105g·mol-1、光学纯度为98.9%的聚乳酸与重均分子量为1.89×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中于190℃挤出造粒,得到聚甲基丙烯酸甲酯含量为5wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为200℃,喷丝孔挤出的熔体经过85℃的热辊后进入热拉伸设备,热拉伸温度为110℃,拉伸比为3,并在115℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

实施例4

将重均分子量为4.51×105g·mol-1、光学纯度为98.2%的聚乳酸与重均分子量为2.4×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中于200℃挤出造粒,得到聚甲基丙烯酸甲酯含量为7.5wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为210℃,喷丝孔挤出的熔体经过90℃的热辊后进入热拉伸设备,热拉伸温度为110℃,拉伸比为2.5,并在115℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

实施例5

将重均分子量为3.00×105g·mol-1、光学纯度为97.5%的聚乳酸与重均分子量为2.4×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中于200℃挤出造粒,得到聚甲基丙烯酸甲酯含量为10wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为210℃,喷丝孔挤出的熔体经过85℃的热辊后进入热拉伸设备,热拉伸温度为100℃,拉伸比为4.6,并在105℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

实施例6

将重均分子量为5.00×105g·mol-1、光学纯度为98.5%的聚乳酸与重均分子量为7.5×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中于210℃挤出造粒,得到聚甲基丙烯酸甲酯含量为15wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为220℃,喷丝孔挤出的熔体经过95℃的热辊后进入热拉伸设备,热拉伸温度为120℃,拉伸比为6,并在125℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

实施例7

将重均分子量为0.50×105g·mol-1、光学纯度为99.3%的聚乳酸与重均分子量为1.5×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中于170℃挤出造粒,得到聚甲基丙烯酸甲酯含量为5wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为180℃,喷丝孔挤出的熔体经过70℃的热辊后进入热拉伸设备,热拉伸温度为90℃,拉伸比为3,并在95℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

实施例8

将重均分子量为6.20×105g·mol-1、光学纯度为97.0%的聚乳酸与重均分子量为5.3×104的聚甲基丙烯酸甲酯混合后加入双螺杆挤出机中210℃挤出造粒,得到聚甲基丙烯酸甲酯含量为2.5wt%的纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为220℃,喷丝孔挤出的熔体经过95℃的热辊后进入热拉伸设备,热拉伸温度为120℃,拉伸比为4.6,并在125℃下完成热定型,最后收卷制得高耐水解性的聚乳酸纤维。

对比例1

将重均分子量为1.45×105g·mol-1、光学纯度为98.6%的聚乳酸加入双螺杆挤出机中于190℃挤出造粒,得到纺丝切片;将纺丝切片按照常规方式进行熔融纺丝,喷丝孔温度(纺丝温度)设定为200℃,喷丝孔挤出的熔体经过80℃的热辊后进入热拉伸设备,热拉伸温度为100℃,拉伸比为1.5,并在105℃下完成热定型,最后收卷制得聚乳酸纤维。

为了考察所得聚乳酸纤维制品的相关性能,本发明用广角x射线衍射(waxd)评价了实施例1~8和对比例1所得纤维的取向度,结果见图1;用ph为12的naoh水溶液测试了本发明实例1和对比例1的纤维浸泡不同时间后的水解质量损失率,结果见图2(37℃)和图3(60℃)。对实施例1~8和对比例1所得的聚乳酸纤维进行了拉伸性能和结晶度测定,结果见下表。

由下表可见,在聚乳酸纤维中添加一定量的聚甲基丙烯酸甲酯后,对聚乳酸纤维的结晶度和拉伸强度损伤较小,当聚甲基丙烯酸甲酯添加量在5~10wt%时,纤维内聚乳酸分子的结晶度反而得到了小幅度提升,这说明少量聚甲基丙烯酸甲酯的加入对此体系内聚乳酸分子的结晶起到了一定的促进作用;当聚甲基丙烯酸甲酯添加量在5~10wt%时,纤维的拉伸强度得到了一定提升,主要原因可能来自纤维取向度的增强。综合分析后发现,添加一定量低分子量聚甲基丙烯酸甲酯后,在不破坏纤维力学强度的前提上实现了聚乳酸纤维的高耐水解性能。

表1

本文用于企业家、创业者技术爱好者查询,结果仅供参考。