1.本实用新型涉及缓降器技术领域,更具体的涉及一种能够在使用后自动收卷被拉出的钢丝绳以便于下次使用的缓降器。

背景技术:

2.随着人们的安全防范意识的增强,居住在较高楼层上的居民通常会在家里配备高楼逃生背包,这类高楼逃生背包的容腔内固定设有缓降器,绝大多数的缓降器的基本机构包括有固定架,其内通过一中心轴转动连接有一绕线轮盘,在绕线轮盘上盘绕设有一可带动绕线轮盘转动的钢丝绳。钢丝绳的尾端固定在绕线轮盘上,钢丝绳的首端设有一经固定架上端伸出到逃生背包外的、挂接在室内固定锚点上的安全挂钩。缓降器内还设有用于在绕线轮盘转动过程中驱动中心轴相对于绕线轮盘反向转动的行星齿轮机构,以及在中心轴带动下滑动抵接在绕线轮盘的筒状内壁上以降低其转速的摩擦阻尼机构。

3.火灾发生时,受困者取出逃生背包并将缓降器的安全挂钩挂接在室内适合逃生的窗口处的固定锚点上,穿戴好逃生背包并绑缚固定后从窗口处跳下。在重力作用下缓降器的钢丝绳被向外拉出并带动绕线轮盘转动,从而通过行星齿轮机构驱使中心轴反向转动,并在中心轴的带动下驱使摩擦阻尼机构与绕线轮盘相对滑移,摩擦阻尼机构在离心力及自身弹性作用力下为绕线轮盘提供适当的摩擦力以减缓其转动速度,从而达到降低钢丝绳放绳速度、实现受困者缓降逃生的目的。

4.目前,绝大多数用于逃生背包内的缓降器并不具有使用后自动收卷钢丝绳的功能,使用后钢丝绳被拉出较长一段距离,或者被完全拉出,为了便于下次使用或收纳整理,必须手动拨动绕线轮盘反向转动来对钢丝绳进行收卷盘绕,操作十分不便,且需要消耗较大体力,浪费了不少时间和精力。

5.因此,需要对现有的缓降器结构进行改进,以实现使用后自动收卷钢丝绳的目的,从而提高钢丝绳收卷盘绕的效率,省时省力,方便下次直接使用。

技术实现要素:

6.综上所述,本实用新型的目的在于解决现有缓降器使用后只能手动收卷钢丝绳,收绳效率低、耗时费力的技术不足,而提供一种能够在使用后自动收卷钢丝绳,收绳效率高、省时省力,且结构相对简单、生产制造成本低的自动收卷钢丝绳的缓降器。

7.为解决本实用新型所提出的技术不足,采用的技术方案为:

8.一种自动收卷钢丝绳的缓降器,包括有固定架,其内通过一中心轴转动连接有一绕线轮盘,所述的绕线轮盘上盘绕设有一可带动其转动的钢丝绳,所述钢丝绳的尾端固定在绕线轮盘上,钢丝绳的首端设有一伸出到所述固定架外的、挂接在室内固定锚点上的安全挂钩。固定架内还设有在绕线轮盘转动过程中驱动所述中心轴相对于绕线轮盘反向转动的行星齿轮机构,和在中心轴驱动下滑动抵接在绕线轮盘上以降低其转速的摩擦阻尼机构。所述固定架背向所述行星齿轮机构的内壁上固设有一端面与所述绕线轮盘的侧壁相对

应的、整体呈扁圆筒状的固定仓,所述的中心轴转动穿过所述固定仓端面的圆心,固定仓内设有一卷绕在中心轴上的发条弹簧,所述发条弹簧的两端分别固定连接在固定仓与中心轴上以在所述钢丝绳放绳过程中被中心轴卷绕而收卷蓄力。固定仓内设有一固定套接在中心轴上的、处于发条弹簧外侧的棘轮,固定架上设有活动伸入固定仓内并在发条弹簧收卷蓄力过程中卡位棘轮以防止其回转的棘爪,自动驱使所述棘爪径向弹性卡位棘轮的棘爪复位弹簧,以及用于在钢丝绳放绳结束后控制棘爪克服所述棘爪复位弹簧的弹力与棘轮分离、从而使得中心轴在收卷蓄力的发条弹簧驱动下回转,并通过所述行星齿轮机构带动绕线轮盘反向转动以自动收卷钢丝绳的棘爪控制机构。

9.所述的棘爪控制机构包括有设于所述棘爪上的拨动杆,所述固定架的内壁上设有用于所述拨动杆伸出的、沿所述棘轮径向方向设置拨动槽。

10.所述固定仓的环状侧壁上设有用于所述棘爪径向伸缩的缺口,所述固定架的内壁上固定连接有一对应处于所述缺口下端的、用于容置所述棘爪复位弹簧的固定座,棘爪的下端活动处于所述的固定座内且与棘爪复位弹簧弹性连接。

11.所述的固定架包括有平行相对的第一固定板和第二固定板,所述的第一固定板和第二固定板之间通过若干个处于所述绕线轮盘外侧的连接柱螺纹固定连接,第一固定板和第二固定板的中心位置处分别设有用于转动连接所述中心轴的第一定位孔和第二定位孔,中心轴的两端分别通过一滑套转动连接在所述的第一定位孔与第二定位孔内。

12.所述的绕线轮盘包括有筒状的筒体,所述的钢丝绳盘绕在所述的筒体上,筒体两端的开口处分别固定连接有第一封板和第二封板,所述的第一封板和第二封板的圆心处分别设有一套接在所述中心轴上的封板轴承,绕线轮盘通过所述的封板轴承、第一封板、第二封板和筒体转动连接在中心轴上。

13.所述的行星齿轮机构包括有固定连接在所述第一封板外侧边沿处的齿轮圈,所述中心轴伸出到第一封板圆心外的端部固设有一处于所述齿轮圈圆心位置处的太阳齿轮,第一封板上转动连接有三个分别啮合于太阳齿轮与齿轮圈之间的、在所述绕线轮盘转动时将齿轮圈的转矩传递给太阳齿轮以驱动中心轴相对于绕线轮盘反向转动的行星齿轮。

14.所述的摩擦阻尼机构包括有垂直插接在所述中心轴中部位置上的、两端分别伸向所述筒体的内壁处的固定滑杆,所述固定滑杆的两端分别滑动连接有一摩擦块,在每个所述的摩擦块与中心轴之间皆设有一套设在固定滑杆上的、用于驱使摩擦块弹性抵接在筒体的内壁上以提供摩擦阻尼的摩擦块复位弹簧。

15.本实用新型的有益效果为:固定架背向行星齿轮机构一侧的内壁上固定连接有与绕线轮盘侧壁相对应的固定仓,在固定仓内设有依靠自身弹性形变达到蓄力或向外释放转矩的发条弹簧,发条弹簧两端分别固定在固定仓和中心轴上。实际使用时,钢丝绳放绳过程中拉动绕线轮盘正向转动,从而通过行星齿轮机构驱动中心轴相对于绕线轮盘反向转动,中心轴相对于绕线轮盘反向转动的过程中驱动盘绕其上的发条弹簧收卷蓄力。在发条弹簧收卷蓄力过程中,棘爪在棘轮的齿背上滑动以使棘轮能够正向转动,并在棘爪复位弹簧的驱动下卡位棘轮以防止其反向转动,从而保证钢丝绳向外拉出过程中中心轴不会在发条弹簧的弹性作用下反向转动。缓降器使用后,用户只需通过棘爪控制机构控制棘爪克服棘爪复位弹簧的弹力与棘轮分离,使得中心轴在已经收卷蓄力的发条弹簧的弹性驱动下反向转动,从而通过行星齿轮机构带动绕线轮盘反向转动以实现自动弹性收卷盘绕钢丝绳的目

的,操作简单方便,钢丝绳的收卷盘绕效率高,无需人力消耗,省时省力,解决了现有缓降器使用后必须手动拨动绕线轮盘反向转动以收卷钢丝绳所带来的操作不便、钢丝绳收卷效率低的问题。

16.同时,本实用新型将自动收卷钢丝绳的部件、机构设置在行星齿轮机构的另外一侧,使得本实用新型的内部结构布局更加合理,充分利用了固定架内部空间,结构紧凑,有利于降低本实用新型缓降器的整体结构尺寸,减少缓降器自身的重量。而且,本实用新型内部结构简单、可靠,有利于降低生产制造成本,利于产品的推广使用。另外,本实用新型的缓降器基于技术较成熟的行星齿轮机构和摩擦阻尼机构实现缓降,可靠性更高,符合相关产品的安全标准,提高了本实用新型的安全性和可靠性。

附图说明

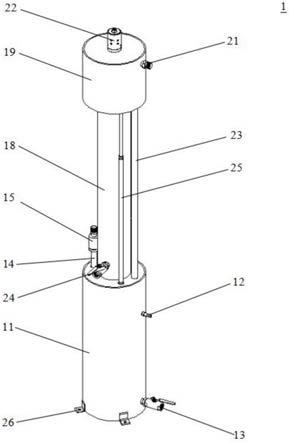

17.图1为本实用新型整体结构示意图;

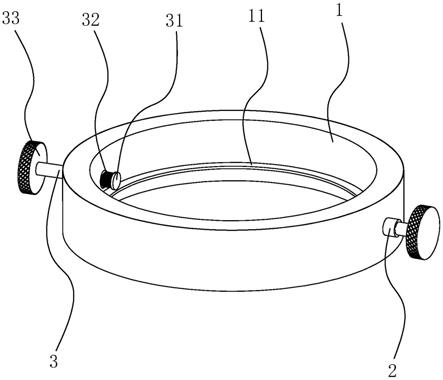

18.图2为本实用新型整体结构分解示意图;

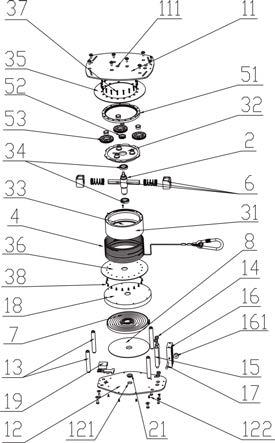

19.图3为本实用新型绕线轮盘及齿轮圈的结构分解示意图;

20.图4为本实用新型隐藏第一固定板后的整体结构示意图;

21.图5为本实用新型隐藏第二固定板后的整体结构剖视图;

22.图6为本实用新型隐藏第二固定板后的整体结构示意图。

23.图中:1.固定架,11.第一固定板,111.第一定位孔,112.绑定槽,12.第二固定板,121.第二定位孔,122.螺杆,123.拨动槽,13.连接柱,14.滑套,15.转辊,16.钢丝绳穿绳支架,161.导引轮,17.销轴,18.固定仓,181.第一卡槽,182.缺口,19.固定座,2.中心轴,21.滑套,22.第二卡槽,3.绕线轮盘,31.筒体,32.第一封板,321.固定销轴,33.第二封板,34.封板轴承,35.第一挡板,36.第二挡板,37.螺杆,38.螺杆,4.钢丝绳,41.安全挂钩,5.行星齿轮机构,51.齿轮圈,52.太阳齿轮,53.行星齿轮,6.摩擦阻尼机构,固定滑杆,62.摩擦块,63.摩擦块复位弹簧,7.发条弹簧,8.棘轮,9.棘爪,91.拨动杆,10.棘爪复位弹簧。

具体实施方式

24.以下结合附图和本实用新型优选的具体实施例对本实用新型的结构作进一步地说明。

25.参照图1至图6中所示,本实用新型:

26.一种自动收卷钢丝绳的缓降器,包括有由不锈钢材质制作的、绑缚固定在用于缓降逃生的逃生背包容腔内或者其他高空逃生用绑缚装备上的固定架1,固定架1的容腔内通过一中心轴2转动连接有一绕线轮盘3,在绕线轮盘3上盘绕有足够长度的钢丝绳4,钢丝绳4的尾端固定在绕线轮盘3上,钢丝绳4的首端设有一伸出到固定架1外的、挂接在室内固定锚点上的安全挂钩41。相配合的,在室内的各个具有逃生条件的房间窗口处皆固定设有与安全挂钩41配合使用的固定锚点(图中未画出)。固定架1内还设有在钢丝绳4带动绕线轮盘3转动过程中驱动中心轴2相对于绕线轮盘3反向转动的行星齿轮机构5,和在中心轴2驱动下滑动抵接在绕线轮盘3上以降低其转速的摩擦阻尼机构6。

27.具体的,参照图1及图2所示,本实用新型的固定架1包括有平行相对的第一固定板11和第二固定板12,第一固定板11和第二固定板12之间通过多个处于绕线轮盘3外侧的连

接柱13螺纹固定连接。在第一固定板11和第二固定板12相对应的中心位置处分别设有用于转动连接中心轴2的第一定位孔111和第二定位孔121,中心轴2的两端分别通过一滑套21转动连接在第一定位孔111与第二定位孔121内,从而将绕线轮盘3转动连接在固定架1容腔的中部。

28.具体的,参照图1所示,在第一固定板11的上下两侧边沿处分别设有一用于将本实用新型整体绑缚固定在逃生背包容腔内的绑定槽112,通过绑定槽112可以将本实用新型整体绑缚固定在用于高空缓降逃生的逃生背包或者其他绑缚装备上。

29.具体的,参照图1所示,处于固定架1的绕线轮盘3上端通过滑套14转动连接有两个相对应的、处第一固定板11与第二固定板12之间转辊15,在两个转辊15的上端还设有螺纹固定连接在第一固定板11与第二固定板12上端边沿处的钢丝绳穿绳支架16,在钢丝绳穿绳支架16内通过销轴17转动连接有一用于导引钢丝绳4的导引轮161,实际装配时钢丝绳4的首端穿过两转辊15间的缝隙并绕过导引轮161经钢丝绳穿绳支架16伸出到固定架1外。

30.具体的,参照图3所示,本实用新型的绕线轮盘3包括有中空筒状结构的、金属材料制作的筒体31,钢丝绳4盘绕排布在筒体31的外壁上。在筒体31前后两端的开口处分别固定连接有圆形结构的、金属材料制作的第一封板32和第二封板33,其中,第二封板33与筒体31后端的开口处固定连接为一体,第一封板32可拆卸地固定连接在筒体31前端的开口处。在第一封板32和第二封板33的圆心处分别设有一套接在中心轴2上的封板轴承34,绕线轮盘3通过封板轴承34、第一封板32、第二封板33和筒体31转动连接在中心轴2上。

31.具体的,为了防止盘绕在筒体31上的钢丝绳4卡夹在筒体31与第一固定板11或第二固定板12间的缝隙处,本实用新型的绕线轮盘3上还设有用于限位钢丝绳4的、直径大于筒体31横截面直径的第一挡板35和第二挡板36。第一挡板35整体呈圆形环状结构,其内圈边沿处通过螺杆37固定连接在筒体31前端的开口处并将第一封板32夹持固定在筒体31上。第二挡板36整体呈圆形结构,其直径与第一挡板35外圈的直径相等,通过螺杆38固定连接在筒体31后端并覆盖在第二封板33上。

32.本实施例将第二封板33与筒体31一体连接能够有效提高筒体31的强度,防止筒体31受力变形,且第二封板33的厚度大于第二挡板36的厚度,可有效支撑并固定封板轴承34,提高了本实用新型的可靠性。

33.具体的,参照图3及图4所示,本实用新型的行星齿轮机构5包括有齿轮圈51,齿轮圈51通过螺杆37固定连接在筒体31前端且夹持在第一挡板35与第一封板32之间。绕线轮盘3通过封板轴承34在中心轴2上转动过程中,通过第一封板32带动齿轮圈51同步转动。在中心轴2伸出到第一封板32圆心外的端部固定连接有一处于齿轮圈51圆心位置处的太阳齿轮52,在第一封板32的板面上垂直均布有三个固定销轴321,每个固定销轴321上通过滑套(图中未标示)转动连接有一个啮合于太阳齿轮52与齿轮圈51之间的、在绕线轮盘3转动时将齿轮圈51的转矩传递给太阳齿轮52以驱动中心轴2相对于绕线轮盘3反向转动的行星齿轮53。

34.具体的,参照图2及图5所示,本实用新型的摩擦阻尼机构6包括有垂直插接在中心轴2中部位置上的、两端分别伸向筒体31的内壁处的固定滑杆61,在固定滑杆61的两端分别滑动连接有一处于中心轴2外侧的摩擦块62,在每个摩擦块62与中心轴2之间皆设有一套设在固定滑杆61上的、用于驱使摩擦块62弹性抵接在筒体31的内壁上以提供摩擦阻尼的摩擦块复位弹簧63。

35.实际使用时,盘绕在绕线轮盘3上的钢丝绳4被向外拉出,从而带动绕线轮盘3在固定架1内绕中心轴2正向转动。绕线轮盘3正向转动过程中,通过齿轮圈51、行星齿轮53和太阳齿轮52驱动中心轴2相对于绕线轮盘3反向转动。中心轴2相对于绕线轮盘3反向转动过程中带动处于绕线轮盘3的筒体31内的固定滑杆61相对于绕线轮盘3反向转动,此时,固定滑杆61两端滑动连接的摩擦块62在离心力作用及摩擦块复位弹簧63的弹力作用下自动弹性紧抵在绕线轮盘3的筒体31内壁上,使得摩擦块62与筒体31内壁间发生相对滑动,并在二者接触面产生滑动摩擦阻尼以阻碍绕线轮盘3的正向转动,从而使得绕线轮盘3减速并实现减缓钢丝绳4向外放绳速度以达到缓降逃生的目的。

36.具体的,参照图5及图6所示,本实用新型固定架1背向行星齿轮机构5的第二固定板12的内壁上固定连接有一端面与绕线轮盘3的第二挡板36相对应的、整体呈扁圆筒状的固定仓18,该固定仓18罩扣在第二固定板12的内壁上,其开口处的端面通过螺杆122紧固在第二固定板12上。中心轴2转动穿过固定仓18端面的圆心,在固定仓18内设有一卷绕在中心轴2上的发条弹簧7,该发条弹簧7的两端分别固定连接在固定仓18与中心轴2上以在钢丝绳4放绳过程中在中心轴2的驱动下收卷蓄力。

37.具体的,参照图6所示,固定仓18的环状内壁上端部设有第一卡槽181,中心轴2处于固定仓18内的端部设有第二卡槽22,实际装配时发条弹簧7套接在中心轴2上,其中部的尾端卡位固定在第二卡槽22内,其上端部的首端卡位固定在第一卡槽181内。钢丝绳4放绳过程中,绕线轮盘3正向转动并通过行星齿轮机构5驱动中心轴2相对于绕线轮盘3反向转动,中心轴2相对于绕线轮盘3反向转动过程中将发条弹簧7收卷以使其蓄力。

38.具体的,参照图1、图5及图6所示,固定仓18内还设有一固定套接在中心轴2上的、处于发条弹簧7外侧的棘轮8,在固定架1上还设有活动伸入固定仓18内并在发条弹簧7收卷蓄力过程中卡位棘轮8以防止其回转的棘爪9,自动驱使该棘爪9径向弹性卡位棘轮8的棘爪复位弹簧10,以及用于在钢丝绳4放绳结束后控制棘爪9克服该棘爪复位弹簧10的弹力与棘轮8分离、从而使得中心轴2在已经收卷蓄力的发条弹簧7驱动下回转,并通过行星齿轮机构5带动绕线轮盘3反向转动以自动收卷钢丝绳4的棘爪控制机构。

39.具体的,参照图6所示,在固定仓18的环状内壁下端开设有一与第一卡槽181相对应的缺口182,在第二固定板12的内壁上螺纹固定连接有一对应处于固定仓18的缺口182下端的固定座19,棘爪复位弹簧10竖直卡接在该固定座19内,棘爪3的下端部活动处于固定座19内并连接在棘爪复位弹簧10上端。棘爪9的中部活动嵌于缺口182内并在该缺口182的限位下沿棘轮8的直径方向在棘爪复位弹簧10的弹力作用下竖直上下移动以啮合卡位棘轮8。

40.具体的,参照图1及图6所示,棘爪控制机构包括有垂直设于棘爪9上的、垂直向固定架1的第二固定板12外伸出的拨动杆91,相配合的,在第二固定板12的下部位置上上开设有一用于拨动杆91垂直向外伸出的拨动槽123。该拨动槽123对应处于固定座19的外侧,且拨动槽123沿竖直方向开槽。

41.实际使用时,钢丝绳4放绳过程中(缓降逃生过程中)拉动绕线轮盘3正向转动,从而通过行星齿轮机构5驱动中心轴2相对于绕线轮盘3反向转动,而在中心轴2相对于绕线轮盘3反向转动的过程中,中心轴2卷绕盘绕其上的发条弹簧7以使其收卷蓄力。在发条弹簧7收卷蓄力过程中,棘爪9在棘爪复位弹簧10的弹性作用下在棘轮8的齿背上弹性伸缩滑动以使棘轮8能够正向转动并阻止其反向转动,从而保证钢丝绳4向外拉出过程中中心轴2不会

在发条弹簧7的弹性作用下反向转动。

42.缓降器使用完毕后,用户只需用手稍微用力拨动伸出到第二固定板12外的拨动杆91,使其沿拨动槽123方向克服棘爪复位弹簧10的弹力向下移动,从而使得棘爪9向下移动并与棘轮8分离。棘爪9与棘轮8分离后,中心轴2在已经收卷蓄力的发条弹簧7的弹力作用下回转。中心轴2回转过程中通过行星齿轮机构5带动绕线轮盘3反向转动以实现本实用新型自动弹性收卷盘绕钢丝绳4的目的,操作简单方便,钢丝绳4的收卷盘绕效率高,无需人力消耗,省时省力,解决了现有缓降器使用后必须手动拨动绕线轮盘3反向转动以收卷钢丝绳4所带来的操作不便、钢丝绳4收卷效率低的问题。

43.同时,本实用新型将自动收卷钢丝绳4的发条弹簧7和棘轮机构等部件设置在固定架1背离行星齿轮机构5的一侧,使得本实用新型缓降器的内部结构布局更加合理,充分利用了固定架1内部空间,结构紧凑,有利于降低本实用新型缓降器的整体结构尺寸,减少缓降器自身的重量。

44.而且,本实用新型整体结构简单,有利于降低生产制造成本,利于产品的推广使用。另外,本实用新型的缓降器基于技术较成熟的行星齿轮机构5和摩擦阻尼机构6实现缓降,可靠性更高,符合相关产品的安全标准,提高了本实用新型的安全性和可靠性。

45.上述实施例仅仅为了表述清楚本实用新型的具体一种实施方式,并不是对本实用新型的实施方式的限定。对于本领域技术人员来说,依据本实用新型可以推导总结出其他一些对固定架1、中心轴2、绕线轮盘3、行星齿轮机构5、摩擦阻尼机构6、固定仓18、发条弹簧7、棘轮8、棘爪9、棘爪复位弹簧10和棘爪控制机构等的调整或改动,或者以本实用新型为基础推导总结出的一些其他使用方法在此就不进行一一列举。凡是依据本实用新型的精神和原则之内做出的任何修改、替换或改进等,均应包含在本实用新型的权利要求保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。