本发明涉及挂轨式巡检机器人,具体涉及一种挂轨式巡检系统。

背景技术:

现有挂轨式巡检机器人的动力来源于电池,在巡检机器人的电能消耗尽时,多采用无线充电或者巡检机器人停靠在固定位置,接触式充电。但上述两种充电方式所需充电时间较长,无法实现巡检机器人的连续工作,通常巡检机器人停靠充电时间和在轨道上巡检工作时间基本接近,使得巡检机器人的工作效率较低;另外为了提高巡检机器人工作场所的安全性,采用固定安装的灭火系统,通常在该工作场所铺设大量喷头,由于所需铺设喷头的数量较多,使得布局灭火系统的成本较高;以及在管廊等狭小的空间安装喷头难度较大。

技术实现要素:

为了解决现有挂轨式巡检机器人无法实现连续工作,工作效率较低;以及挂轨式巡检机器人工作场所铺设大量喷头,成本较高,在狭小空间安装喷头难度较大的技术问题,本发明提供了一种挂轨式巡检系统。

为实现上述目的,本发明提供的技术方案是:

一种挂轨式巡检系统,其特殊之处在于:包括主轨道、巡检机器人、灭火机器人、自动充换电装置和换轨机构;

所述换轨机构包括固定架、移动架、驱动机构和两个平行设置的副轨道;

所述固定架位于主轨道上方;

所述移动架设置在固定架上;

两个副轨道平行于主轨道设置在移动架下方;

所述巡检机器人悬挂设置在主轨道上;

所述灭火机器人悬挂设置在任一副轨道上;

所述驱动机构设置在固定架上,用于驱动移动架沿垂直于主轨道运行方向移动,实现任一副轨道与主轨道对接,形成巡检机器人或灭火机器人的运行轨道;

所述自动充换电装置包括机器人导向定位机构和充换电机构,机器人导向定位机构位于主轨道上方,用于巡检机器人的导向和定位,充换电机构用于巡检机器人上电池组件的更换。

进一步地,所述充换电机构位于主轨道一侧,包括仓体以及设置在仓体内的换电机械手、两个电池仓和设置在其中一个电池仓内的电池组件;

所述仓体的仓门正对巡检机器人的电池组件;

所述换电机械手包括设置在仓体上底面中部的回转运动机构、设置在回转运动机构上且位于回转运动机构下方的直线运动机构、设置在直线运动机构上且位于直线运动机构下方的取放电池夹爪;

或者,所述换电机械手包括设置在仓体上底面中部的直线运动机构、设置在直线运动机构上且位于直线运动机构下方的回转运动机构、设置在回转运动机构上且位于回转运动机构下方的取放电池夹爪;

两个电池仓分别设置在换电机械手的两个侧方且位于可抓手范围内,电池仓用于电池组件的存放和充电;

所述取放电池夹爪用于抓取巡检机器人或充换电机构的电池仓上的电池组件。

进一步地,所述取放电池夹爪包括立板、前板、后板、第一电磁铁、电动夹爪和至少两个定位销组件;

所述立板固定在直线运动机构下底面;

所述前板和后板设置在电动夹爪上且分别位于立板的前侧和后侧,所述电动夹爪的抓取部向前伸出前板;

所述定位销组件包括定位销钉、弹簧、前轴套和后轴套;

所述前轴套固定在前板上;所述后轴套固定在立板上;

所述定位销钉前部与电池组件的定位销套配合,且定位销钉前部端面为锥面结构;

所述定位销钉后部为前小后大的台阶结构,且定位销钉后部端面设置限位结构;

所述定位销钉前部穿设在前轴套内,且定位销钉前部向前伸出前板;

所述弹簧套设在定位销钉上,且位于前轴套和后轴套之间;

弹簧压缩前,所述定位销钉后部的大端穿设在后轴套内;弹簧压缩后,所述定位销钉后部的小端穿设在后轴套内;

所述第一电磁铁通电后沿轴向吸附所述后板。

进一步地,所述取放电池夹爪包括立板、前板、第一电磁铁、第二电磁铁和至少两个定位销组件;

所述立板固定在直线运动机构下底面;

所述前板平行设在立板前方;

所述定位销组件包括定位销钉、弹簧、前轴套和后轴套;

所述前轴套固定在前板上;所述后轴套固定在立板上;

所述定位销钉前部与电池组件的定位销套配合,且定位销钉前部端面为锥面结构;

所述定位销钉后部为前小后大的台阶结构,且定位销钉后部端面设置限位结构;

所述定位销钉前部穿设在前轴套内,且定位销钉前部向前伸出前板;

所述弹簧套设在定位销钉上,且位于前轴套和后轴套之间;

弹簧压缩前,所述定位销钉后部的大端穿设在后轴套内;弹簧压缩后,所述定位销钉后部的小端穿设在后轴套内;

所述第二电磁铁设置在前板的前侧;

所述第一电磁铁设置在立板的前侧,第一电磁铁通电后沿轴向吸附所述前板。进一步地,所述第一电磁铁与立板之间设有浮动弹簧;

所述定位销组件为两个,且对称分布在第二电磁铁的两侧。

进一步地,所述自动充换电装置还包括用于巡检机器人无线充电电池充电的无线充电机构,所述无线充电机构设置在主轨道另一侧,且与充换电机构相对设置;

所述驱动机构为气缸,气缸缸体设置在固定架上,气缸活塞杆端部设置在移动架上;

所述固定架上设有两个平行设置的直线滑轨,移动架上设有与滑轨配合的滑轮。

进一步地,每个副轨道上端面通过轨道安装架与移动架实现固连;

每个副轨道上方均设有定位机构,所述定位机构包括设置在移动架上的定位安装板、平行设在定位安装板下方且与轨道安装架固连的直线轴承安装板以及设置在定位安装板和直线轴承安装板之间的两个阻挡结构;

每个阻挡结构包括设置在定位安装板上且朝向下方的驱动件、穿设在直线轴承安装板上且上端与驱动件下端部相连的导向轴以及设置在导向轴下端的阻挡块,驱动件驱动阻挡块向下移动,用于功能机器人或功能机器人的定位。

进一步地,所述灭火机器人包括壳体、设置在壳体上部的挂轨驱动装置、设置在壳体内至少一个灭火罐及相应的电动推杆、设置在壳体底部安装板上的定向灭火装置;所述电动推杆用于压紧灭火罐的把手;

所述定向灭火装置包括回转驱动机构、俯仰驱动机构、导气管路、火源探测器和灭火喷嘴;

所述灭火喷嘴安装在俯仰驱动机构上;

所述俯仰驱动机构位于在安装板下方,用于驱动灭火喷嘴俯仰运动;

所述回转驱动机构设置在安装板上方,用于驱动俯仰驱动机构和灭火喷嘴同步回转运动;

所述导气管路的上端开口接灭火罐出口,其下端开口接灭火喷嘴入口;

所述火源探测器设置在定向灭火装置或者灭火喷嘴上,且火源探测器与灭火喷嘴同向设置。

进一步地,所述定向灭火装置还包括防护罩;

所述防护罩罩在俯仰驱动机构外,且灭火喷嘴出口伸出防护罩;

所述火源探测器位于防护罩外;

所述回转驱动机构用于驱动俯仰驱动机构及防护罩同步回转运动。

进一步地,所述回转驱动机构包括回转驱动电机、第一齿轮、第二齿轮、回转轴承座和中空回转轴;

所述回转驱动电机设置在安装板上,第一齿轮同轴设置在回转驱动电机的输出轴上;

所述回转轴承座设置在安装板上;

所述中空回转轴通过轴承穿设在回转轴承座内,所述第二齿轮固连套设在中空回转轴上,且与第一齿轮啮合;

所述导气管路包括中空回转轴内部中空腔体形成的灭火介质流通通道,灭火介质流通通道的上端通过第一旋转接头与灭火罐出口相接,下端通过第二旋转接头与灭火喷嘴入口相接。

进一步地,所述导气管路还包括设置在第二旋转接头与灭火喷嘴之间的导气管。

进一步地,所述中空回转轴上设有用于固定防护罩的连接板。

进一步地,所述俯仰驱动机构包括俯仰驱动电机和传动拨杆;

所述俯仰驱动电机设置在连接板上,传动拨杆的一端与俯仰驱动电机的输出相连,另一端卡装在导气管上,传动拨杆用于拨动导气管俯仰运动,进而带动灭火喷嘴俯仰运动。

进一步地,所述电池组件包括壳体、电池安装板和设置在壳体内的电池;

所述壳体固定于电池安装板内侧面;所述电池安装板内侧面设置有至少一个精定位销、充放电插座、电池通断电开关电路板、电池到位检测件、两个粗定位销套和两个锁扣件;所述安装板外侧面设置有抓取配合装置,用于实现电池组件的抓取;所述两个粗定位销套设置在电池安装板的其中两个相对的角部;所述两个锁扣件设置在电池安装板的其中两个相对侧边的中部;所述精定位销靠近充放电插座设置;

所述电池仓包括框体,以及设置在框体外侧面的至少一个与精定位销相适配的精定位销套、与充放电插座相适配的充放电插头、电池通断电控制电路板、电池到位检测开关、两个与粗定位销套相适配的粗定位销和两个与锁扣件相适配的电动锁舌;

所述两个粗定位销设置在框体的其中两个相对的角部;

所述两个电动锁舌设置在框体的其中两个相对侧边的中部;

所述精定位销套靠近充放电插头设置。

与现有技术相比,本发明的优点是:

1、本发明将灭火机器人悬挂在其中一个副轨道上,通常情况下另一个副轨道与主轨道对接,实现巡检机器人的正常工作,在巡检机器人工作场所出现火灾隐患时,驱动机构使灭火机器人所在的副轨道与主轨道对接,使灭火机器人在轨道上运行,可实现移动式灭火,同时将巡检机器人置于另一个副轨道并与主轨道分离;本发明通过机器人导向定位机构对巡检机器人进行定位,充换电机构的机械手自动取放电池,实现对巡检机器人电池组件的自动更换,进而实现巡检机器人连续工作,提高整个系统续航能力。

2、本发明充换电机构设有两个电池仓和一块备用电池组件,便于电池组件的更换,同时可实现对更换后电池组件的充电,实现电池更换的连续性。

3、本发明取放电池夹爪上设有定位销组件,充换电机构正常运行一定时间,由于零部件磨损产生位置偏差获得定位偏差,通过定位销钉后部与后轴套的配合,取放电池夹爪可通过浮动效果,实现与电池组件的准确定位及取放。因此,取放电池夹爪可降低充换电机构整体加工及安装精度。

4、本发明设有无线充电机构,在巡检机器人无线充电电池电量低于设定值时,无线充电机构自动开启“无线充电”,实现巡检机器人无线充电电池的自动充电,确保整个换电过程巡检机器人不断电。

5、本发明将电池抓取及充放电部件适当分开,分别布置在电池组件和电池充电仓上,且围绕电池周围设置,结构简单,布局合理。

6、本发明电池组件上没有运动部件,充电仓上只有电动锁舌属于运动部件,机械故障率低,运行可靠。

7、本发明采用粗定位和精定位方式配合,换电时定位可靠;以及可实现充电插头和插座的精确定位,提高插座的使用寿命。

8、本发明电池组件上设有电池通断电开关电路板和电池到位检测件,电池仓上设有相对应的电池通断电控制电路板和电池到位检测开关,电池通断电开关电路板和电池通断电控制电路板配合、电池到位检测件和电池到位检测开关配合,可实现电池通电、充电、放电以及电池仓状态检测,提高电池更换过程中的安全性。

9、本发明电池组件和电池仓通过定位销和定位销套实现定位,并通过电动锁舌和锁扣件实现锁紧固定和解锁分离,电池组件的更换方式便捷,且电池仓结构简单、体积较小。

10、本发明灭火机器人通过火源探测器能检测出火源位置,且灭火喷嘴通过回转驱动机构和俯仰驱动机构实现水平旋转和俯仰方向运动,根据火源探测器检测结果实现火源的精确定位,该灭火机器人结构简单、可靠性高,易加工制造,具有很好的量产性。

11、本发明灭火机器人携带两个灭火罐,通过电动推杆压紧灭火罐把手,实现灭火介质气体喷出,可保证长时间的灭火过程;以及采用标准通用的灭火罐,灭火罐使用过后可以轻松更换。

12、本发明中空回转轴与旋转接头连接,既作为旋转轴,又作为灭火介质通道,在中空回转轴旋转中,灭火介质依然能保证从灭火罐到灭火喷嘴的不泄露。

13、本发明的副轨道上方设有定位机构,阻挡块通过驱动件驱动向下移动至巡检机器人或灭火机器人的前后侧,用于巡检机器人或灭火机器人的定位,防止巡检机器人或灭火机器人滑出副轨道。

附图说明

图1是本发明挂轨式巡检系统结构示意图;

图2a是本发明换轨机构与主轨道配合的立体结构示意图;

图2b是本发明换轨机构的结构示意图二(未示出灭火机器人);

图3a是本发明挂轨式巡检系统中换轨机构立体示意图;

图3b是本发明挂轨式巡检系统中换轨机构主视图;

图4a是本发明挂轨式巡检系统中换轨机构俯视图一(活塞杆未伸出,巡检机器人可在主轨道上运行);

图4b是本发明挂轨式巡检系统中换轨机构俯视图二(活塞杆伸出,安装灭火机器人的副轨道与主轨道对接,实现灭火机器人在主轨道上运行);

图5是本发明换轨机构中定位机构的结构示意图;

图6是本发明自动充换电装置结构示意图;

图7是本发明自动充换电装置中充换电机构结构示意图一(示出部分仓体);

图8是本发明自动充换电装置中充换电机构结构示意图二(未示出仓体);

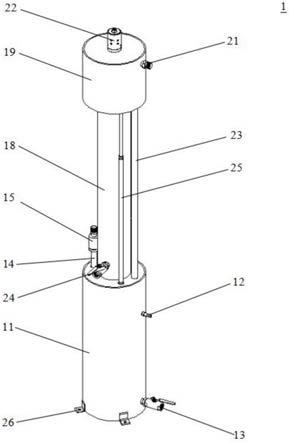

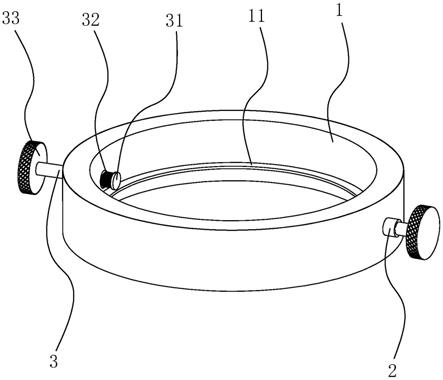

图9是本发明自动充换电装置中机器人导向定位机构处结构示意图;

图10是本发明自动充换电装置实施例一中换电机械手结构示意图;

图11是本发明自动充换电装置实施例一中取放电池夹爪结构示意图;

图12是本发明自动充换电装置实施例一中取放电池夹爪与电池组件配合示意图一(弹簧压缩前,定位销钉后部的大端穿设在后轴套内);

图13是本发明自动充换电装置实施例一中取放电池夹爪与电池组件配合示意图二(弹簧压缩后,定位销钉后部的小端穿设在后轴套内);

图14是本发明自动充换电装置实施例二中取放电池夹爪结构示意图;

图15为本发明电池组件的结构示意图一(主视图);

图16为本发明电池组件的结构示意图二(右视图);

图17为本发明电池组件的结构示意图三(立体图);

图18为本发明电池组件的结构示意图四(图3去掉壳体的结构示意图);

图19为本发明电池组件的结构示意图五(图1的纵向剖视图);

图20为本发明电池仓的结构示意图一(立体图);

图21为本发明电池仓的结构示意图二(主视图);

图22为本发明电池仓中电动锁舌结构示意图;

图23是本发明灭火机器人悬挂于导轨上的结构示意图;

图24是本发明灭火机器人的结构示意图一(壳体仅示出安装板);

图25是本发明挂轨式灭火机器人的结构示意图二(壳体仅示出安装板、未示出防护罩);

图26是本发明挂轨式灭火机器人中定向灭火装置结构示意图一;

图27是本发明挂轨式灭火机器人中定向灭火装置结构示意图二;

图28是本发明挂轨式灭火机器人中定向灭火装置剖视图;

其中,附图标记如下:

01-壳体,011-安装板,02-挂轨驱动装置,03-灭火罐,04-电动推杆,05-定向灭火装置,051-回转驱动机构,0511-回转驱动电机,0512-第一齿轮,0513-第二齿轮,0514-回转轴承座,0515-中空回转轴,0516-灭火介质流通通道,0517-第一支撑架,0518-第二支撑架,052-俯仰驱动机构,0521-俯仰驱动电机,0522-传动拨杆,053-导气管路,0531-进气管,0532-导气管,054-火源探测器,055-灭火喷嘴,056-防护罩,057-第一旋转接头,058-第二旋转接头,059-连接板;

06-灭火机器人,07-换轨机构,071-固定架,0711-直线滑轨,072-移动架,0721-滑轮,073-驱动机构,074-副轨道,0731-气缸缸体,0732-气缸活塞杆,08-自动充换电装置;

1-机器人导向定位机构,11-前挡停机构,12-后挡停机构,13-定位导向条,14-动作电缸,15-第一定位销套;

2-充换电机构,21-仓体,22-换电机械手,221-回转运动机构,2211-回转电机,222-直线运动机构,223-取放电池夹爪,2231-立板,2232-前板,2233-后板,2234-第一电磁铁,2235-电动夹爪,2236-定位销钉,2237-弹簧,2238-前轴套,2239-后轴套,2230-限位结构,2240-第二电磁铁,2241-浮动弹簧;

23-电池仓,231-框体,232-精定位销套,233-充放电插头,234-电池通断电控制电路板,2341-发光管,2342-控制电路,235-电池到位检测开关,236-粗定位销,237-电动锁舌,238-台阶盲孔;

24-电池组件,241-壳体,242-锁扣件,2421-t型燕尾槽,243-电池安装板,244-精定位销,245-充放电插座,246-电池通断电开关电路板,2461-光接收管,2462-转换电路,247-电池到位检测件,248-粗定位销套;

3-巡检机器人;

4-主轨道;

5-无线充电机构。

具体实施方式

以下结合附图和具体实施例对本发明的内容作进一步详细描述。

如图1所示,一种挂轨式巡检系统,包括主轨道4、巡检机器人3、灭火机器人06、自动充换电装置08和换轨机构07。

如图2a、2b、3a、3b、4a、4b所示,换轨机构07包括固定架071、移动架072、驱动机构073和两个平行设置的副轨道074;固定架071位于主轨道4上方,固定架071上设有两个平行设置的直线滑轨0711,移动架072设置在固定架071上,且移动架072上设有与滑轨配合的滑轮0721。两个副轨道074平行于主轨道4设置在移动架072下方,两个副轨道074在高度方向上与主轨道4平齐;巡检机器人3悬挂设置在主轨道4上;灭火机器人06悬挂设置在任一副轨道074上;驱动机构073设置在固定架071上,用于驱动移动架072沿垂直于主轨道4运行方向移动,实现任一副轨道074与主轨道4对接,形成巡检机器人3或灭火机器人06的运行轨道。

本实施例每个副轨道074上端面通过轨道安装架075与移动架072实现固连;每个副轨道074上方均设有定位机构076,用于巡检机器人3或灭火机器人06的定位;如图5所示,定位机构076包括设置在移动架072上的定位安装板0761、平行设在定位安装板0761下方且与轨道安装架075固连的直线轴承安装板0762以及设置在定位安装板0761和直线轴承安装板0762之间的两个阻挡结构0763;两个阻挡结构0763分别位于直线轴承安装板0762的前后两侧(前后为巡检机器人3或灭火机器人06运行方向);

每个阻挡结构0763包括驱动件07631、导向轴安装板07635、两个导向轴07632和两个阻挡块07633;驱动件07631设置在定位安装板0761上且位于定位安装板0761下方,驱动件07631的输出端朝向下方,导向轴安装板07635的上端面中部与驱动件07631的输出端相连,两个导向轴07632通过直线轴承07634穿设在直线轴承安装板0762上,两个导向轴07632的上端与导向轴安装板07635相连,每个导向轴07632下端连接有阻挡块07633,两个阻挡结构0763的四个阻挡块07633分别位于巡检机器人3或灭火机器人06的四个角上,驱动件07631驱动阻挡块07633向下移动,使阻挡块07633位于巡检机器人3或灭火机器人06的前后侧,用于巡检机器人3或灭火机器人06的定位,防止在换轨过程中,巡检机器人3或灭火机器人06滑出副轨道074。

本实施例巡检系统通过两个副轨道074与主轨道4对接的切换,实现巡检机器人3和灭火机器人06在主轨道4上运行的切换,自动充换电装置08包括机器人导向定位机构1和充换电机构2,机器人导向定位机构1位于主轨道4上方,用于巡检机器人3的导向和定位,充换电机构2用于巡检机器人3上电池组件的更换,实现巡检机器人3工作的连续性。

本实施例中驱动机构073为气缸,气缸缸体0731设置在固定架071上,气缸活塞杆0732端部设置在移动架072上,通过气缸驱动移动架072在滑轨上移动;驱动件07631为电缸;固定架071上设有阻挡件,用于对移动架072的移动位置进行定位,使换轨过程更加平稳可靠。本实施例换轨机构还包括设置在固定架071上的拖链077,用于对连接线起保护作用。

本发明换轨机构安装在主轨道4上,与主轨道4同高,实现在轨道上的巡检机器人3及灭火机器人06的自动转换。正常作用下,巡检机器人3在主轨道4上行进,灭火机器人06在换轨机构的副轨道074上;当出现火情时,换轨机构先将灭火机器人06接入主轨道4,再将巡检机器人3从主轨道4移动换轨机构的副轨道074上,达到灭火机器人06替换掉巡检机器人3的任务;当灭火任务完成后,换轨机构先将巡检机器人3接入主轨道4,再将灭火机器人06推出主轨道4,并移至副轨道074,此时灭火机器人06暂存在换轨机构的副轨道074上;根据使用环境火情情况,换轨机构完成巡检机器人3或灭火机器人06工作的切换,提高了巡检的自动化、灭火智能化水平。本发明发明仅需将灭火机器人06切换至主轨道4上,灭火机器人06在主轨道4上移动,即可实现大面积灭火。

如图6至图8所示,本实施例自动充换电装置包括机器人导向定位机构1、无线充电机构5以及充换电机构2;机器人导向定位机构1位于机器人3运行主轨道4的上方,用于巡检机器人3的导向和定位,充换电机构2位于主轨道4一侧,巡检机器人3运行至自动充换电位置时,经机器人导向定位机构1实现巡检机器人3精确定位;充换电机构2与巡检机器人3通讯,自动完成巡检机器人3上电池组件24的更换。

巡检机器人3设置有电池组件24(主电池)和无线充电电池,在电池组件24换电过程中,无线充电电池为巡检机器人3整个系统供电。

无线充电机构5设置在主轨道4另一侧,且与充换电机构2相对设置,在巡检机器人3的电池组件24换电过程中,自动切换无线充电电池供电,在巡检机器人3无线充电电池电量低于设定值时,无线充电机构5自动开启“无线充电”,实现巡检机器人3无线充电电池的自动充电,确保整个换电过程巡检机器人3系统不断电。

如图9所示,导向定位机构包括设置在主轨道4上方的前挡停机构11和后挡停机构12、设置在主轨道4侧面的定位导向条13、设置在主轨道4上且朝向下方的动作电缸14以及设置在动作电缸14端部且用于与机器人3上端面定位销配合的第一定位销套15。

如图6和图7所示,充换电机构2包括仓体21以及设置在仓体21内的换电机械手22、两个电池仓23和设置在其中一个电池仓23内的电池组件24;仓体21的仓门正对巡检机器人3的电池组件24;如图10所示,换电机械手22包括设置在仓体21上底面中部的回转运动机构221、设置在回转运动机构221上且位于回转运动机构221下方的直线运动机构222、设置在直线运动机构222上且位于直线运动机构222下方的取放电池夹爪223,回转运动机构221包括回转电机2211,回转电机2211用于驱动直线运动机构222转动;取放电池夹爪223用于抓取巡检机器人3或电池仓23上的电池组件24;充换电机构2的两个电池仓23分别设置在换电机械手22的两个侧方,用于电池组件24的存放和充电,其中一个电池仓23用于存放从巡检机器人3侧抓取的电池组件24,另一个电池仓23设有一块备用电池组件24,电池仓23可对电池组件24进行定位和充电,在换电过程时,备用电池组件24已充满电,两个电池仓23分别为电池仓1和电池仓2,电池仓2中存放充满电的备用电池组件24。

如图11所示,取放电池夹爪223包括立板2231、前板2232、后板2233、第一电磁铁2234、电动夹爪2235和两个定位销组件;立板2231垂直固定在直线运动机构222下底面;前板2232和后板2233设置在电动夹爪2235上且分别位于立板2231的前侧和后侧,电动夹爪2235的抓取部向前伸出前板2232用于抓取电池组件24;定位销组件包括定位销钉2236、弹簧2237、前轴套2238和后轴套2239;前轴套2238固定在前板2232上;后轴套2239固定在立板2231上;定位销钉2236前部与电池组件24的定位销套配合,且定位销钉2236前部端面为锥面结构;定位销钉2236后部为前小后大的台阶结构,且定位销钉2236后部端面设置限位结构2230,限位结构2230为限位板,与立板2231后端面相抵靠实现定位销钉2236的轴向限位;定位销钉2236的后部穿设在后轴套2239内,定位销钉2236前部穿设在前轴套2238内,且定位销钉2236前部向前伸出前板2232;弹簧2237套设在定位销钉2236上,且位于前轴套2238和后轴套2239之间;如图12所示,弹簧2237压缩前,定位销钉2236后部的大端穿设在后轴套2239内,且限位板与立板2231后端面相抵靠;如图13所示,弹簧2237压缩后,定位销钉2236后部的小端穿设在后轴套2239内,限位板与立板2231后端面之间存在距离;第一电磁铁2234通电后,用于沿轴向吸附后板2233,使电动夹爪2235保持姿态。

电动夹爪2235包括可张开或闭合的两个平行夹爪臂、设置在夹爪臂前端且背对背设的卡钩;两个平行夹爪臂的后端固定在后板2233上。定位销组件为两个,且对称分布在电动夹爪2235的两侧;在其它实施例中,定位销组件也可为呈矩形分布的4个或呈三角形分布的3个。

如图15至图19所示,电池组件24包括电池安装板243、壳体241以及设置在壳体241内的电池;壳体241固定于电池安装板243内侧面中部,电池安装板243内侧面设置有至少一个精定位销244、充放电插座245、电池通断电开关电路板246、电池到位检测件247、两个粗定位销套248和两个锁扣件242。

如图18所示,安装板外侧面设置有抓取配合装置,抓取配合装置用于实现电池组件24的抓取,抓取配合装置包括开设在电池安装板243外侧面中部的台阶盲孔238和位于台阶盲孔238两侧的定位销套,外部夹爪伸入该台阶盲孔内,实现电池组件的抓取。

两个粗定位销套248通过螺钉固定在电池安装板243的其中两个相对的角部。两个锁扣件242设置在电池安装板243的其中两个相对侧边的中部,锁扣件242为矩形块结构,其上设置有t型燕尾槽2421。充放电插座245和电池通断电开关电路板246分别设置在电池安装板243的另外两个相对的角部;电池通断电开关电路板246包括光接收管2461和转换电路2462。电池到位检测件247为垂直于电池安装板243的遮光板。两个精定位销244通过螺钉固定安装在电池安装板243上,分别位于充放电插座245的两侧;在其它实施例中,精定位销244的安装位置可根据电池安装板的位置做出调整。

如图20和图22所示,电池仓23包括框体231,以及设置在框体231外侧面的至少一个精定位销套232、充放电插头233、电池通断电控制电路板234、电池到位检测开关235、两个粗定位销236和两个电动锁舌237,粗定位销236和电池组件24的粗定位销套248数量相等且位置一一对应实现初步定位;精定位销套232的数量与电池组件24的精定位销244数量相等且位置一一对应,实现精定位。

两个粗定位销236通过螺钉固定在框体231的其中两个相对的角部,粗定位销236的长度大于精定位销244的长度。充放电插头233和电池通断电控制电路板234分别设置在框体231的另外两个相对的角部;电池通断电控制电路板234包括发光管2341和控制电路2342;电池组件24上的电池通断电开关电路板246与发光管2341配合使用,实现切换电池通断。两个电动锁舌237设置在框体231的其中两个相对侧边的中部,如图21所示,电动锁舌237为t型结构。电池到位检测开关235为光电开关。两个精定位销套232通过螺钉固定在框体231上,两个精定位销套232分别位于充放电插头233的两侧。

本实施例电池组件24与电池仓23配合时,采用分级定位结构,电池组件24放入电池仓23时,首先,电池安装板243上的两个粗定位销套248与电池仓23框体231上的两个粗定位销236配合定位,粗定位销套248和粗定位销236之间设计有较大配合间隙,实现电池组件24与电池仓23的初定位;然后电池组件24的两个精定位销244分别与电池仓23上的两个精定位销套232配合,精定位销244和精定位销套232为滑动配合,实现电池组件24与电池仓23精确定位,确保电池组件24上充放电插座245与电池仓23上充放电插头233精确对插,接通电池端和电池仓端的端口,实现电池的充放电。以及电池到位检测件247与电池仓23上的电池到位检测开关235配合,判断电池组件24是否安装到位,电池到位检测开关235检测到电池组件24安装到位后,电机驱动电动锁舌237在锁扣件242的t型燕尾槽2421内转动,实现锁扣件242与电动锁舌237的锁紧固定,进而电池组件24锁紧在机器人用电池充电仓23内;电池组件24上的电池通断电开关电路板246与发光管2341配合使用,实现电池的导通,实现电池的充电。

电池组件24需要从电池充电仓23取出时,外部夹爪伸入安装板外侧面的台阶盲孔,在电机驱动下,夹爪的抓取部向外张开,夹住电池安装板243,电池组件24上的电池通断电开关电路板246与发光管2341配合使用,实现电池外露正负极不导电,然后电机驱动电动锁舌237转动,锁扣件242和电动锁舌237为解锁状态,夹爪将电池组件24从电池充电仓23中取出。

在其他实施例中,电池组件24上的精定位销244也可换成精定位销套232,粗定位销套248可换成粗定位销236,电池仓23上的精定位销套232和粗定位销236进行适应性更换。

本实施例更换电池组件24时,电池不带电,提高换电时电池及环境安全。

本实施例自动充换电装置的工作过程:

1)巡检机器人3定位

1.1)巡检机器人3进入导向定位机构前,通过识别运行方向及位置,巡检机器人3提前减速,低速进入导向定位机构;

1.2)根据机器人导向定位机构1位置以及巡检机器人3运行方向信息,确定前挡停机构11(或后挡停机构12)下行,巡检机器人3经定位导向条13导向进入,到位后巡检机器人3停止;

1.3)巡检机器人3到位停止后,后挡停机构12(或者前挡停机构11)下行阻挡,动作电缸14驱动第一定位销套15下行,与巡检机器人3上端面的定位销配合,实现巡检机器人3精确定位。

2)巡检机器人3换电

2.1)巡检机器人3到位时,机械人系统与充换电机构2通讯,充换电机构2的仓门打开,初始状态换电机械手22正向于巡检机器人3,换电机械手22上直线运动机构222带动取放电池夹爪223运动至巡检机器人3取电池位置,取出巡检机器人3端电池仓23内的电池组件24;

2.2)取出巡检机器人3端电池仓23内电池组件24后,直线运动机构222带动取放电池夹爪223及其上电池组件24退回换电机械手22的初始位置;

2.3)退回初始位置后,换电机械手22上回转运动机构221带动直线运动机构222和取放电池夹爪223及取放电池夹爪223上巡检机器人3电池组件24整体旋转至电池仓1位置,到位后,直线运动机构222带动取放电池夹爪223和其上电池组件24运动至电池仓1位置,并将电池组件24放入电池仓1位置,电池组件24放入电池仓1开始充电,自动充换电机构2共设计有两个电池仓23,一块备用电池组件24在充电,设定备用电池组件24在电池仓2内充电,换电时,电池仓2内备用电池组件24已充满电;

2.4)换电机械手22退出电池仓1内的电池抓取位置,至直线运动机构222初始位置;

2.5)换电机械手22上的回转机构带动直线运动机构222和取放电池夹爪223回转至电池仓2位置;

2.6)直线运动机构222带动取放电池夹爪223运动至电池仓2取放电池位置,取出电池仓2内的电池组件24;

2.7)取出电池仓2内的电池组件24后,直线运动机构222退回至初始状态,回转至巡检机器人3侧;

2.8)直线运动机构222带动取放电池夹爪223及其上的电池组件24运动至巡检机器人3取放电池位置,将电池组件24放入巡检机器人3的电池仓23;

2.9)取放电池夹爪223退出电池抓取位置,直线运动机构222带动取放电池夹爪223退回至初始状态,完成巡检机器人3充电电池的更换;

2.10)充换电机构2的仓门关闭,导向定位机构放行(前挡停机构11、后挡停机构12和第一定位销套15均上行),巡检机器人3继续沿主轨道4进行巡检。

本实施例取放电池夹爪223可降低充换电机构2整体加工及安装精度,且在充换电机构2正常运行一定时间,由于零部件磨损产生位置偏差,本实施例取放电池夹爪223可通过浮动效果实现电池组件24的准确取放。

如图12和图13所示,电动夹爪2235的工作过程:

a)在电动夹爪2235抓取巡检机器人3侧的电池组件24时,定位销钉2236与电池组件24上的定位销套配合定位,电动夹爪2235的卡钩伸入巡检机器人3侧电池组件24中部的台阶盲孔238(抓取孔)内,通过电机驱动夹爪臂上的卡钩张开,实现巡检机器人3电池组件24的抓取;巡检机器人3侧在电池组件24位置和电动夹爪2235的卡钩位置存在偏差时,由于定位销钉2236的前部为锥面结构,定位销钉2236的前端部紧贴电池组件24上的定位销套边缘,在取放电池夹爪223整体在直线运动机构222的驱动下向前移动,使得电动夹爪2235、前板2232、定位销钉2236、后板2233整体相对于立板2231向后移动,弹簧2237被压缩,弹簧2237压缩后,定位销钉2236向后移动,使定位销钉2236后部的小端穿设在后轴套2239内,定位销钉2236与后轴套2239之间有较大间隙,使得电动夹爪2235、前板2232、定位销钉2236、后板2233整体会出现浮动效果,使定位销钉2236浮动后进入巡检机器人3侧电池组件24上的定位销套内,实现电池组件24和电池仓的精确定位;

b)定位销钉2236与巡检机器人3侧电池组件24上定位销套完成定位后,电机驱动电动夹爪2235的抓取部打开,抓取巡检机器人3侧电池组件24,抓取电池组件24后,第一电磁铁2234作动,吸附住后板2233,使电动夹爪2235保持当前状态,直线运动机构222带动电动夹爪2235及其上电池组件24退回,取出巡检机器人3侧电池组件24,第一电磁铁2234设计有浮动连接(浮动弹簧2241),以适应弹簧2237压缩产生的角度偏差;

c)直线运动机构222退回后,第一电磁铁2234释放,电动夹爪2235及电池组件24复位;

d)回转运动机构221和直线运动机构222将电池组件24放置于对应的电池仓23完成换电动作。

e)放置电池组件24时,取放电池夹爪223可自动适应电池组件24与电池仓23之间的位置偏差,弹簧2237会产生不同程度的压缩,电池组件24初步进入电池仓23后,可通过电池与电池仓23里的分级定位自动导正,并可通过电动夹爪2235和弹簧2237压缩将电池退入电池仓23,完成巡检机器人3的抓取电池。

如图23至图28所示,本实施例灭火机器人包括壳体01、设置在壳体01上方的挂轨驱动装置02、设置在壳体01内的至少一个充电电池、设置在壳体01内至少一个灭火罐03及相应的电动推杆04、设置在壳体01底部安装板011上的定向灭火装置05和引导系统;挂轨驱动装置02悬挂设置在主轨道4上,实现挂轨式灭火机器人在主轨道4上的运动、停止、爬坡、转弯等功能;灭火罐03用于提供灭火介质,电动推杆用于压紧灭火罐03的把手,通过电动推杆自动开启灭火罐03把手,定向灭火装置05实现灭火功能,火源探测器054用来探明着火位置,引导系统根据火源探测器054探测到的位置,引导定向灭火装置05的灭火喷嘴055移动至着火位置,实现自动灭火;充电电池为灭火机器人的工作提供动力来源。

定向灭火装置05包括回转驱动机构051、俯仰驱动机构052、导气管路053、火源探测器054、灭火喷嘴055和防护罩056;灭火喷嘴055卡装在俯仰驱动机构052上,俯仰驱动机构052位于安装板011下方,用于驱动灭火喷嘴055俯仰运动;回转驱动机构051设置在安装板011上方,用于驱动俯仰驱动机构052和灭火喷嘴055同步回转运动;导气管路053的上端开口接灭火罐03出口,其下端开口接灭火喷嘴055入口;火源探测器054设置在灭火喷嘴055上,且火源探测器054与灭火喷嘴055同向设置。

回转驱动机构051包括回转驱动电机0511、第一齿轮0512、第二齿轮0513、回转轴承座0514和中空回转轴0515;回转驱动电机0511通过第一支撑架517设置在安装板011上,第一齿轮0512同轴设置在回转驱动电机0511的输出轴上;回转轴承座0514设置在安装板011上;中空回转轴0515通过轴承穿设在回转轴承座0514内,第二齿轮0513套设在中空回转轴0515上,且与第一齿轮0512啮合,

中空回转轴0515内部中空腔体形成的灭火介质流通通道0516,灭火介质流通通道0516的上端通过第一旋转接头057与灭火罐03出口相接,下端通过第二旋转接头058与灭火喷嘴055入口相接。本实施例导气管路053包括设置在灭火罐03出口和第一旋转接头057之间的进气管531、中空回转轴0515上的灭火介质流通通道0516、第二旋转接头058和灭火喷嘴055入口之间的导气管0532。在安装板011上设有用于支撑进气管531的第二支撑架518。

本实施例中空回转轴0515上设有用于固定防护罩056的连接板059,连接板059位于安装板011的下方,防护罩056罩在俯仰驱动机构052外并固定安装在连接板059上,且灭火喷嘴055的出口伸出防护罩056,火源探测器054也位于防护罩056外,在其它实施例中,可将火源探测器054设置在防护罩056外壁上,且与灭火喷嘴55同向设置。

俯仰驱动机构052包括俯仰驱动电机0521和传动拨杆0522;俯仰驱动电机0521设置在连接板059上,传动拨杆0522的一端与俯仰驱动电机0521输出相连,传动拨杆0522的另一端为u型架结构,用于夹持导气管0532,拨动导气管0532俯仰运动,进而实现推动灭火喷嘴055绕中空回转轴0515轴线转动。回转驱动电机0511驱动第一齿轮0512转动,第一齿轮0512带动第二齿轮0513转动,第二齿轮0513与中空回转轴0515固连为一体,中空回转轴0515随第二齿轮0513同步转动,进而带动俯仰驱动机构052和其上的灭火喷嘴055以及防护罩056同步水平转动;在俯仰驱动电机0521驱动下,传动拨杆0522拨动导气管0532俯仰运动,进而实现灭火喷嘴055绕中空回转轴0515轴线转动。

本实施例主轨道4为现有挂轨式巡检系统中的轨道,灭火机器人可在主轨道4上移动,实现可移动式灭火;本实施例第一旋转接头057、第二旋转接头058既保证灭火介质通过,又作为旋转轴,实现两种功能。

本实施例中灭火罐03及电动推杆04的数量均为两个,两个灭火罐03的出口分别与导气管路053的上端开口连接。采用标准通用的灭火罐03,灭火罐03使用过后可以轻松更换。

本实施例灭火机器人的工作过程:

定向灭火装置05通过挂轨驱动装置02驱动移至接近火源点,火源探测器054提供着火的精确方位;在回转驱动电机0511及俯仰驱动电机0521的作用下,灭火喷嘴055进行转动,并精准指向火源;然后电动推杆压紧灭火罐03把手,开启灭火罐03;灭火罐03里的灭火介质依次通过进气管531、中空回转轴0515的灭火介质流通通道0516、导气管0532进入灭火喷嘴055,灭火喷嘴055将灭火介质喷射向火源,实现灭火功能。火源探测器054感知灭火成功后,电动推杆松开灭火罐03把手,停止灭火;最后灭火机器人回到初始位置。

实施例二

与实施例一不同之处在于:如图14所示,取放电池夹爪223包括立板2231、前板2232、第一电磁铁2234、第二电磁铁2240和至少两个定位销组件;立板2231垂直固定在直线运动机构222下底面;前板2232平行设在立板2231前方;定位销组件包括定位销钉2236、弹簧2237、前轴套2238和后轴套2239;前轴套2238固定在前板2232上;后轴套2239固定在立板2231上;定位销钉2236前部与电池组件24的定位销套配合,且定位销钉2236前部端面为锥面结构;定位销钉2236后部为前小后大的台阶结构,且定位销钉2236后部端面设置限位结构2230;定位销钉2236前部穿设在前轴套2238内,且定位销钉2236前部向前伸出前板2232;弹簧2237套设在定位销钉2236上,且位于前轴套2238和后轴套2239之间;弹簧2237压缩前,定位销钉2236后部的大端穿设在后轴套2239内;弹簧2237压缩后,定位销钉2236后部的小端穿设在后轴套2239内;第二电磁铁2240设置在前板2232的前侧,第二电磁铁2240通电后通过磁力吸取电池组件24;第一电磁铁2234设置在立板2231的前侧,通电后沿轴向吸附前板2232。第一电磁铁2234与立板2231之间设有浮动弹簧2241。定位销组件为两个,且对称分布在第二电磁铁2240的两侧。本实施例通过第二电磁铁2240吸合作用,抓取巡检机器人3侧的电池组件24,当位置存在偏差时,第二电磁铁2240、前板2232、定位销钉2236整体相对于立板2231向后移动,弹簧2237被压缩,弹簧2237压缩后,定位销钉2236后部的小端穿设在后轴套2239内,定位销钉2236与后轴套2239之间有较大间隙,使得第二电磁铁2240、前板2232、定位销钉2236整体会出现浮动效果,使定位销钉2236浮动后进入巡检机器人3侧电池组件24上的定位销套内。

实施例三

与实施例一不同之处在于:换电机械手22包括设置在仓体21上底面中部的直线运动机构222、设置在直线运动机构222上且位于直线运动机构222下方的回转运动机构221、设置在回转运动机构221上且位于回转运动机构221下方的取放电池夹爪223。

以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明主要技术构思的基础上所作的任何公知变形都属于本发明所要保护的技术范畴。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。