本实用新型属于废三乙基铝处理领域,涉及一种废三乙基铝处理装置。

背景技术:

目前,中国化工企业数量众多,聚烯烃装置使用的一种助催化剂三乙基铝,极度易燃,具有强腐蚀性和强刺激性,与空气接触立即着火,遇水会发生剧烈反应,这使得废三乙基铝的运输存在较大的安全隐患,极易发生安全事故,导致废三乙基铝运输回厂家来处理存在很大的风险。因此废三乙基铝的处理成为了聚烯烃企业一个棘手的难题。

化工企业目前已知的处理三乙基铝的有两种方法,第一种是添加三乙基铝失活剂atmer163,此方法虽然可以使三乙基铝失活,但需要大量的失活剂,处理成本较高,并仍需进行后续处理;第二种是将三乙基铝稀释后进行焚烧,这种方法直接将三乙基铝排放出来进行燃烧,由于处理过程中三乙基铝可能与空气接触,发生剧烈反应,存在很大的危险。

因此,有必要提供一种成本低、安全性高,并可在聚烯烃企业内部处理废三乙基铝的方法,使其能安全可靠地处理产生的废三乙基铝。

技术实现要素:

为解决上述现有技术中存在的缺点和不足,本实用新型的目的在于提供一种废三乙基铝的处理装置,利用该装置处理废三乙基铝不仅成本低,而且安全性高,可在聚烯烃企业推广使用。

为了达到上述目的,本实用新型采用的技术方案为:一种废三乙基铝的处理装置,包括稀释罐、三乙基铝和矿物油混合物储罐、碱液加入装置、处理罐和废液收集槽,所述稀释罐底部的出料口与所述三乙基铝和矿物油混合物储罐、所述处理罐依次连通,所述稀释罐上设有进料口并在底部设有氮气进气口,所述三乙基铝和矿物油混合物储罐的顶部设有氮气进气口,所述碱液加入装置的出料口与所述处理罐连通,所述处理罐设有废气出气口、底部排液口以及侧线排油口,其中,所述底部排液口与所述废液收集槽连通,所述三乙基铝和矿物油混合物储罐位于所述稀释罐下方和/或所述三乙基铝和矿物油混合物储罐和所述稀释罐之间连通有泵。

采用上述废三乙基铝的处理装置处理废三乙基铝时,先将废三乙基铝和矿物油通过进料口加入稀释罐中,开启稀释罐底部的氮气进气口并通入氮气,扰动罐内物料以使物料充分混合,得到混合料,再利用液位差和/或泵将混合料转移至三乙基铝和矿物油混合物储罐中进行储存;将碱液通过碱液加入装置加入处理罐中,再从三乙基铝和矿物油混合物储罐顶部进氮气以将上述混合料输送至处理罐中,使三乙基铝充分水解,静置,使混合液充分分层,上层为矿物油层,下层为水和固体沉淀层,然后从处理罐的侧线排油口将上层矿物油排出,从底部排液口将下层水和固体沉淀(氢氧化铝不能完全形成偏铝酸钠,而导致部分氢氧化铝形成沉淀)排进废液收集槽中。另外,水解过程中,所产生的废气会从处理罐的废气出气口排出;上层矿物油需从处理罐的侧线排油口排出时,可以在三乙基铝和矿物油混合物储罐内通入氮气,以使处理罐内压力增加,利于矿物油的排出。

上述废三乙基铝的处理装置采用矿物油将废三乙基铝稀释到不起火的浓度,确保了废三乙基铝处理过程的安全性,并且在处理后矿物油还能够回收利用;废三乙基铝与碱液反应生成偏铝酸钠,偏铝酸钠从处理罐的底部排液口排出后,可以加盐酸使其还原为氢氧化铝沉淀,固液分离后,固体可以按照固废进行处理,废水中和至ph值达到排放指标后送至污水系统。上述废三乙基铝的处理装置简单,操作简便,处理过程在密闭系统中进行,更加安全可靠,能耗低,易于在聚烯烃企业内部安装,可避免危险化学品的运输危险。

优选地,所述稀释罐底部的出料口为所述稀释罐底部的氮气进气口。这样,可以节约成本。

优选地,所述稀释罐底部的出料口为矿物油进料口。这样,可以节约成本。

优选地,所述处理装置还包括循环泵,所述循环泵的进料口与所述处理罐的下半部分连通,所述循环泵的出料口与所述处理罐的上半部分连通。在循环泵作用下,处理罐内物料循环流动,使其混合更加均匀,反应更充分。

优选地,所述循环泵的进料口通过所述处理罐的底部排液口与所述处理罐连通。这样使得装置更加简单,成本更低。

优选地,所述处理装置还包括换热器,所述循环泵的出料口通过所述换热器与所述处理罐的上半部分连通。可通过换热器来控制反应温度。

优选地,所述三乙基铝和矿物油混合物储罐的进料口与插入所述三乙基铝和矿物油混合物储罐底部的管子连通,所述三乙基铝和矿物油混合物储罐的进料口为三乙基铝和矿物油混合物储罐的出料口,所述三乙基铝和矿物油混合物储罐的进料口分别以可拆卸的方式与所述稀释罐底部的出料口、所述处理罐的进料口连通。这样三乙基铝和矿物油混合物储罐可拆卸地更换,当三乙基铝和矿物油混合物储罐内储存满三乙基铝和矿物油混合物后,可将其与稀释罐拆分开,并与处理罐连通以对废三乙基铝进行处理,废三乙基铝处理完后,三乙基铝和矿物油混合物储罐又可与稀释罐重新连通以进行下一批次的处理。

优选地,所述处理装置还包括缓冲罐,所述缓冲罐的进料口分别与所述碱液加入装置的出料口、所述三乙基铝和矿物油混合物储罐的出料口连通,所述缓冲罐的出料口与所述处理罐的进料口连通。这样可以利用工厂原有的废己烷处理装置,碱液通过缓冲罐加入处理罐中。

优选地,所述稀释罐上设有液位计。可通过液位计来控制原料的混合比例以及处理量。

优选地,所述处理罐上设有测温仪。处理过程中用测温仪监测处理罐的温度,以控制反应温度。

与现有技术相比,本实用新型具有如下优点:本实用新型废三乙基铝处理装置能将废三乙基铝转化为己烷和偏铝酸钠,其中己烷可以通过废己烷处理系统进行处理,偏铝酸钠经酸处理后转化为固体氢氧化铝,可以按照固废进行处理,处理过程中产生的废水可以中和后送至污水系统进行处理,解决了废三乙基铝的处理问题,且装置简单,操作简便,处理过程在密闭系统中进行,更加安全可靠,能耗低,易于废三乙基铝在聚烯烃企业内部安装,可避免危险化学品的运输危险。

附图说明

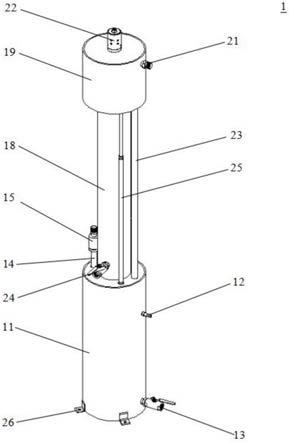

图1为实施例中废三乙基铝处理装置的结构示意图;

1-稀释罐,2-三乙基铝和矿物油混合物储罐,3-缓冲罐,4-碱液加入装置,5-处理罐,6-废液收集槽,7-循环泵,8-换热器。

具体实施方式

为更好的说明本实用新型的目的、技术方案和优点,下面将结合具体实施例对本实用新型作进一步说明。

实施例

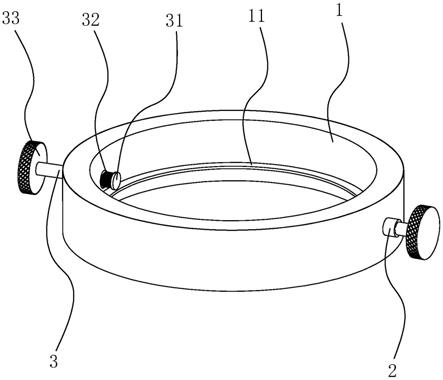

本实施例为本实用新型废三乙基铝处理装置的一种实施方式,该装置的具体结构参见图1。该装置包括稀释罐1、三乙基铝和矿物油混合物储罐2、缓冲罐3、碱液加入装置4、处理罐5和废液收集槽6,稀释罐1顶部设有进料口且底部设有出料口以及氮气进气口,三乙基铝和矿物油混合物储罐2的进料口与插入三乙基铝和矿物油混合物储罐2底部的管子连通,且该进料口分别以可拆卸的方式与稀释罐1底部的出料口、缓冲罐3的进料口连通,碱液加入装置4的出料口与缓冲罐3连通,缓冲罐3的出料口与处理罐5连通,处理罐2上设有废气出气口、底部排液口以及侧线排油口,其中,底部排液口与废液收集槽6连通,三乙基铝和矿物油混合物储罐2顶部设有氮气进气口,且三乙基铝和矿物油混合物储罐2位于稀释罐1的下方。上述废三乙基铝的处理装置处理废三乙基铝时,先将废三乙基铝和矿物油加入稀释罐1内,再从稀释罐1底部通入氮气,使物料充分混合,以使废三乙基铝稀释到不起火的浓度,确保了废三乙基铝处理过程的安全性,再利用液位差将稀释后的废三乙基铝转移至三乙基铝和矿物油混合物储罐2,然后将三乙基铝和矿物油混合物储罐2的进料口与稀释罐1断开连接,并将三乙基铝和矿物油混合物储罐2的出料口(即上述三乙基铝和矿物油混合物储罐2的进料口)与缓冲罐3连通;将适宜浓度的碱液通过碱液加入装置4加入缓冲罐3内,从三乙基铝和矿物油混合物储罐2的氮气进气口通入氮气,气压作用下缓冲罐3内的碱液被输送至处理罐5内,或者先将处理罐5内加入水,然后再通过碱液加入装置4向处理罐5内加入浓度比较高的碱液,混合稀释至适宜浓度,之后将从三乙基铝和矿物油混合物储罐2的氮气进气口通入氮气,在气压作用使其内的稀释后的废三乙基铝经缓冲罐3输送至处理罐5内,在碱液的作用下废三乙基铝发生水解,生成废己烷以及偏铝酸钠,然后静置分层,上层为矿物油层,下层为水和固体沉淀层,通过三乙基铝和矿物油混合物储罐2使处理罐5内通入氮气,将矿物油层从处理罐5的侧线排油口排出至槽车中,送到规定的地点处理回收矿物油,再打开处理罐5底部排液口,将下层的水和固体沉淀排出至废液收集槽6中,可以加盐酸使其中的偏铝酸钠还原为氢氧化铝沉淀,固液分离后,固体可以按照固废进行处理,废水中和至ph值达到排放指标后送至污水系统;水解过程中,所产生的废气可从处理罐5的废气出气口排出。该废三乙基铝的处理装置简单,操作简便,处理过程在密闭系统中进行,更加安全可靠,能耗低,易于在聚烯烃企业内部安装,可避免危险化学品的运输危险。

稀释罐1底部的出料口为氮气进气口,稀释罐底部1的出料口为矿物油进料口。这样使得装置更加简单,成本更低。

该装置还包括循环泵7和换热器8,循环泵7的进料口与处理罐5的底部排液口连通,循环泵7的出料口与换热器8、处理罐5的顶部依次连通,通过循环泵7可以使处理罐5内的物料充分混合,通过换热器8可以调节处理罐5物料的温度,从而控制水解温度。

稀释罐1上设有液位计,可通过液位计来控制原料的混合比例以及处理量。

处理罐5上设有测温仪,可以在处理过程中用测温仪监测处理罐的温度,以控制反应温度。

最后所应当说明的是,以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。