1.本发明属于桥梁工程技术领域,涉及一种预制梁端伸缩缝锚固系统。

背景技术:

2.在桥梁工程中,正常桥梁使用状态下,由于混凝土徐变、温度或行车荷载变化,桥面会产生变形。因此,需要在桥梁的两端之间,梁端与桥台之间或桥梁的铰接位置设置桥梁伸缩缝,并在桥梁伸缩缝处安装桥梁伸缩装置,以满足桥面变形的需要,并保证行车安全性和舒适性以及桥梁结构的安全。

3.目前,公路桥梁伸缩缝槽口预埋锚固系统主要由沿桥宽方向等距布置,平行于桥长方向的“门字形”钢筋组成。其带钩尾端在预制主梁时,预埋于梁体中,另一端暴露于伸缩缝槽口中,外露高度与槽口深度有关,以备伸缩缝安装时,与伸缩缝连接。

4.桥梁伸缩缝的安装属于桥梁工程的后期分项工程,在其施工之前,还需要进行护栏、桥面铺装、沥青摊铺等项目的施工。伸缩缝槽口及外露预埋锚固系统的存在,阻碍了其他项目施工车辆及器械的安全和正常通行,因此,需要对外露的预埋锚固系统进行压弯处理,并对槽口进行临时回填。待伸缩缝施工时,再对槽口回填垃圾进行清除及扶正槽口预埋锚固系统。

5.安装伸缩缝时,压弯和扶正外露的预埋锚固系统相当于对预埋钢筋进行连续两次的冷弯处理。现场操作时,扶正后的预埋钢筋根部往往会出现冷弯裂纹甚至断裂而导致预埋锚固系统失效,从而成为伸缩缝病害的诱因之一。出现这种情况后,需要在预埋筋失效的地方进行钢筋补植。补植钢筋不仅耗时耗力,而且其锚固效果远不如原生预埋锚固钢筋。

6.补植完钢筋并处理完各种缺陷后,进行伸缩缝安装时,由于扶正或补植后的槽口预埋环与伸缩缝锚固环相互阻碍,横穿钢筋不具备穿入伸缩缝锚固环的条件;防撞墙的存在,又使得横穿钢筋不具备穿入槽口预埋环的条件。因此,现场施工时,横穿钢筋往往搭接在槽口预埋环和伸缩缝锚固环的两侧。虽然整个槽口混凝土区的配筋率没有变,但伸缩缝与槽口混凝土结合区的混凝土的配筋率明显降低,导致此处的混凝土抗压和抗弯拉性能不足,在行车反复冲击下,不久就会产生破损而导致伸缩缝使用寿命大大降低。

技术实现要素:

7.为解决上述技术问题,本发明提供了一种预制梁端伸缩缝锚固系统,以克服现有伸缩缝预埋锚固系统横穿钢筋不能有效穿入槽口预埋锚环和伸缩缝锚固环中,而导致伸缩缝与槽口混凝土结合区混凝土容易破损。

8.本发明所述的一种预制梁端伸缩缝锚固系统,包括槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2、钢筋连接套筒2、端头保护栓3、槽口钢筋a4

‑

1、槽口钢筋b4

‑

2、横穿钢筋5;钢筋连接套筒2一端与槽口预埋钢筋a1

‑

1或槽口预埋钢筋b1

‑

2相连接并预埋于梁体中,另一端与端头保护栓3连接并外露于槽口中;槽口钢筋a4

‑

1、槽口钢筋b4

‑

2通过钢筋连接套筒2能分别与现场安装伸缩缝时去除端头保护栓3 的槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2机械连

接;槽口钢筋a4

‑

1、槽口钢筋 b4

‑

2与伸缩缝6锚固环之间为焊接连接;横穿钢筋5同时处于伸缩缝锚固环与槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2、钢筋连接套筒2、槽口钢筋a4

‑

1、槽口钢筋b4

‑

2组成的环内。

9.所述的槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2为分开的“l形”钢筋而不是传统的一根通长的带尾勾的“门字形”钢筋。预埋时,外露端带有连接螺纹。

10.槽口钢筋a4

‑

1、槽口钢筋b4

‑

2为一端带有螺纹的“l形”钢筋,其螺纹端与钢筋连接套筒2机械连接,另一端与伸缩缝6的锚固环焊接连接。

11.经过预埋后,端头保护栓3外露端与梁体表面保持水平一致。没有外露钢筋,伸缩缝预留槽口会较为平整,进而有效避免对桥梁工程其他分项工程施工的影响,同时采用后装法安装伸缩缝,也为清理预留槽回填垃圾提供了便利。端头保护栓3 的存在能避免在预制主梁时,混凝土对钢筋连接套筒2外露端头的污染,保证伸缩缝现场施工时,通过钢筋连接套筒2连接后的槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2与槽口钢筋a4

‑

1、槽口钢筋b4

‑

2的连接头处的力学性能。现场安装伸缩缝时,需要去除端头保护栓3,在钢筋连接套筒2的作用下,槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2与槽口钢筋a4

‑

1、槽口钢筋b4

‑

2连接为整体。

12.伸缩缝安装完成后,横穿钢筋5同时处于伸缩缝锚固环与槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2、钢筋连接套筒2、槽口钢筋a4

‑

1、槽口钢筋b4

‑

2组成的闭合环中。真正满足图纸设计要求的配筋率,在其他条件相同的情况下,横穿钢筋5能更好的增强伸缩缝与槽口处锚固系统结合区混凝土的抗压和抗弯拉性能,进而提高了伸缩缝的使用寿命。

13.与现有技术相比,本发明所述的预制梁端伸缩缝锚固系统能同时满足梳齿板型伸缩缝、模数式伸缩缝等各种类型和型号的伸缩缝使用要求,适用性广泛;同时,分段式的槽口系统设计,能大大降低横穿钢筋的现场施工难度,极大提高现场施工效率。

附图说明:

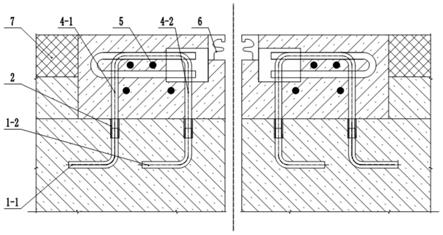

14.图1:本发明安装截面图;图2:本发明安装俯视图;图3:本发明槽口图。其中,槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2、钢筋连接套筒2、端头保护栓3、槽口钢筋a4

‑

1、槽口钢筋b4

‑

2、横穿钢筋5、伸缩缝6、沥青铺装层7。

具体实施方式

15.为了便于理解本发明,下文将结合说明书附图和实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

16.实施例1

17.预制梁端伸缩缝锚固系统,包括槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2、钢筋连接套筒2、端头保护栓3、槽口钢筋a4

‑

1、槽口钢筋b4

‑

2、横穿钢筋5;钢筋连接套筒2一端与槽口预埋钢筋a1

‑

1或槽口预埋钢筋b1

‑

2相连接并预埋于梁体中,另一端与端头保护栓3连接并外露于槽口中;槽口钢筋a4

‑

1、槽口钢筋b4

‑

2 通过钢筋连接套筒2能分别与现场安装伸缩缝时去除端头保护栓3的槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2机械连接;槽口钢筋a4

‑

1、槽口钢筋b4

‑

2与伸缩缝 6锚固环之间为焊接连接;横穿钢筋5同时处于伸缩缝锚固环与槽

口预埋钢筋 a1

‑

1、槽口预埋钢筋b1

‑

2、钢筋连接套筒2、槽口钢筋a4

‑

1、槽口钢筋b4

‑

2组成的环内。

18.所述的槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2为分开的“l形”钢筋而不是传统的一根通长的带尾勾的“门字形”钢筋。预埋时,外露端带有连接螺纹。

19.槽口钢筋a4

‑

1、槽口钢筋b4

‑

2为一端带有螺纹的“l形”钢筋,螺纹端与钢筋连接套筒2机械连接,另一端与伸缩缝6的锚固环焊接连接。

20.经过预埋后,端头保护栓3外露端与梁体表面保持水平一致。没有外露钢筋,伸缩缝预留槽口会较为平整,进而有效避免对桥梁工程其他分项工程施工的影响,同时采用后装法安装伸缩缝,也为清理预留槽回填垃圾提供了便利。端头保护栓3 的存在能避免在预制主梁时,混凝土对钢筋连接套筒2外露端头的污染,保证伸缩缝现场施工时,通过钢筋连接套筒2连接后的槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2与槽口钢筋a4

‑

1、槽口钢筋b4

‑

2的连接头处的力学性能。现场安装伸缩缝时,需要去除端头保护栓3,在钢筋连接套筒2的作用下,槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2与槽口钢筋a4

‑

1、槽口钢筋b4

‑

2连接为整体。

21.伸缩缝安装完成后,横穿钢筋5同时处于伸缩缝锚固环与槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2、钢筋连接套筒2、槽口钢筋a4

‑

1、槽口钢筋b4

‑

2组成的闭合环中。真正满足图纸设计要求的配筋率,在其他条件相同的情况下,横穿钢筋5能更好的增强伸缩缝与槽口处锚固系统结合区混凝土的抗压和抗弯拉性能,进而提高了伸缩缝的使用寿命。

22.现场安装伸缩缝步骤如下:(1)事先在伸缩缝6的锚固环及伸缩缝槽口中穿入符合设计图纸要求的横穿钢筋5;(2)槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2 去除端头保护栓3;(3)下放伸缩缝6入预留槽口中;(4)通过钢筋连接套筒2将槽口预埋钢筋a1

‑

1、槽口预埋钢筋b1

‑

2与槽口钢筋a4

‑

1、槽口钢筋b4

‑

2分别连接,并调节伸缩缝6与槽口钢筋a4

‑

1、槽口钢筋b4

‑

2位置,使之满足伸缩缝6与槽口钢筋a4

‑

1、槽口钢筋b4

‑

2的焊接要求;(5)调平,焊接;(6)浇筑槽口混凝土并养护。

23.与现有技术相比,本发明所述的预制梁端伸缩缝锚固系统能同时满足梳齿板型伸缩缝、模数式伸缩缝等各种类型和型号的伸缩缝使用要求,适用性广泛;同时,分段式的槽口系统设计,能大大降低横穿钢筋的现场施工难度,极大提高现场施工效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。