1.本实用新型属于机械装置,涉及物料混合设备,具体涉及混合的物料中浸膏、含蜜量较高的物料混合设备专用来切块的装置。

背景技术:

2.在现有的原粉料的混合中,由于浓缩技术的提高和药品的新规,在实际混合的过程中,浸膏、含蜜量越高,混合后的物料结块越大,给出料搬运带来许多不便,要将它们便于出料,就需要人工用各种工具剥离结块的混合物料,而且要迅速,否则混合物料的温度越低越难以分离,采用该方式会导致影响混合物料的品质。进年来在混料设备中有切坨机构,虽然能改善一部分状态,但是对于含浸膏、含蜜量较多的它不能在有效限空间内将物料切断,使得局限性较大,效率较低,不能广泛推广。

技术实现要素:

3.本实用新型的目的是弥补现有技术的不足而提供了新型切坨装置,其结构简单,能有效解决以上所述的推力小、低效、局限性等的问题。

4.本实用新型的技术方案:一种高黏度混合药料切坨装置,安装在混合机出料口所在侧壁,包括动力源部分、连接部件、切坨机构,连接部件将动力源部分和切坨机构连接,切坨机构包括固定部件和活动部件,所述固定部件包括带槽挡料板、上滑轨、下滑轨,所述活动部件包括切料门,切料门上沿、下沿在上滑轨、下滑轨中,切料门设在混合机出料口外部且切料门内表面贴近混合机出料口所在外壁,带槽挡料板固定在混合机出料口外部,切料门靠近带槽挡料板的侧边设有切刀,动力源部分产生动力带动连接部件,连接部件再带动切料门运动,切料门沿上滑轨、下滑轨往复运动,切刀与带槽挡料板配合将混合机出料口挤出的高黏度混合药料挤压、切断。

5.优选地是:动力源部分为气缸连杆结构,气缸底部铰接于固定座,固定座固定在混合机出料口所在侧壁,连接部件为连接板,连接板一端与气缸活塞杆顶部铰接,连接板另一端铰接在切料门外表面,连接板中部连接接旋转轴,旋转轴作为连接板的转动支撑点;所述上滑轨、下滑轨均为弧形,切料门对应也是弧形。

6.优选地是:动力源部分为电机连杆结构,电机固定在混合机出料口所在侧壁,电机输出轴连接旋转双向丝杠机构将转动转变为直线往复运动,连接部件为连接板,连接板一端与双向丝杠上部铰接,连接板另一端铰接在切料门外表面,连接板中部连接接旋转轴,旋转轴作为连接板的转动支撑点;所述上滑轨、下滑轨均为弧形,切料门对应也是弧形。

7.优选地是:动力源部分为凸轮连杆结构,凸轮转动连接于混合机出料口所在侧壁,连接部件为连杆,连杆上部与凸轮偏心的铰接,连杆下部铰接在切料门外表面,所述上滑轨、下滑轨均为弧形,切料门上沿、下沿对应也是弧形,凸轮由电机输出动力经传动部件带动凸轮转动。

8.优选地是:带槽挡料板设有三个缺口。

9.本实用新型的有益效果是:该切坨装置,采用将切坨装置安装在设备适当位置,既保证了原混合搅拌运动不受任何影响,又使得工作完毕后清理方便,而且动力源部分,根据不同的机型,只需变化个别不同零件,同样达到自动切料的功效;同理,切刀门的滑轨运动轨迹也可以根据不同的机型外形变更滑轨和切刀门的形状同样达到切割的功效。换句话说就是这种装置,适用范围较广,只需变更个别零件就完全适用不同机型的混合机,避免了不同机型选用不同结构的问题,同时将切料机构安装在出料口处,便于实现一次性自动切料过程,有效解决了物料太大难输送并且由于粘度较大而导致难分割的问题、同时避免了药物受到二次污染的现象,又给清理带来便利。

附图说明

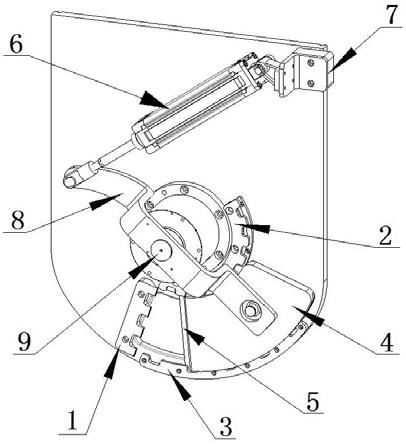

10.图1是本实用新型气缸连杆结构形式的结构示意图;

11.图2是本实用新型电机连杆结构形式的结构示意图;

12.图3是本实用新型凸轮连杆结构形式的结构示意图;

[0013]1‑

带槽挡料板、2

‑

上滑轨、3

‑

下滑轨、4

‑

切料门、5

‑

切刀、6

‑

气缸、7

‑

固定座、8

‑

连接板、9

‑

旋转轴、10

‑

电机、11

‑

双向丝杠、12

‑

凸轮、13

‑

连杆、14

‑

缺口。

具体实施方式

[0014]

实施例1

[0015]

一种高黏度混合药料切坨装置,安装在混合机出料口所在侧壁,包括动力源部分、连接部件、切坨机构,连接部件将动力源部分和切坨机构连接。切坨机构包括固定部件和活动部件,所述固定部件包括带槽挡料板1、上滑轨2、下滑轨3,所述活动部件包括切料门4,切料门4上沿、下沿在上滑轨2、下滑轨3中,切料门4设在混合机出料口外部且切料门内表面贴近混合机出料口所在外壁,带槽挡料板1固定在混合机出料口外部,切料门4靠近带槽挡料板1的侧边设有切刀5。动力源部分为气缸连杆结构,气缸6底部铰接于固定座7,固定座7固定在混合机出料口所在侧壁,连接部件为连接板8,连接板8一端与气缸6活塞杆顶部铰接,连接板8另一端铰接在切料门4外表面,连接板8中部连接接旋转轴9,旋转轴9作为连接板8的转动支撑点;所述上滑轨2、下滑轨3均为弧形,切料门4对应也是弧形。气缸6活塞杆往复运动带动连接部件,连接部件再带动切料门4运动,切料门4沿上滑轨2、下滑轨3往复运动,切刀5与带槽挡料板1配合将混合机出料口挤出的高黏度混合药料挤压、切断,使得原混合后的整块料在出口处自动被切割成小块料。

[0016]

实施例2

[0017]

与实施例1不同的是:动力源部分为电机连杆结构,电机10固定在混合机出料口所在侧壁,电机10输出轴连接旋转双向丝杠机构将转动转变为直线往复运动,连接板8一端与双向丝杠11上部铰接。连接板8、切料门4运行与实施例1相同,高黏度混合药料挤压、切断过程也与实施例1相同。

[0018]

实施例3

[0019]

一种高黏度混合药料切坨装置,安装在混合机出料口所在侧壁,包括动力源部分、连接部件、切坨机构,连接部件将动力源部分和切坨机构连接,切坨机构包括固定部件和活动部件,所述固定部件包括带槽挡料板1、上滑轨2、下滑轨3,所述活动部件包括切料门4,切

料门4上沿、下沿在上滑轨2、下滑轨3中,切料门4设在混合机出料口外部且切料门内表面贴近混合机出料口所在外壁,带槽挡料板1固定在混合机出料口外部,切料门4靠近带槽挡料板1的侧边设有切刀5。动力源部分为凸轮连杆结构,凸轮12转动连接于混合机出料口所在侧壁,连接部件为连杆13,连杆13上部与凸轮12偏心的铰接,连杆13下部铰接在切料门4外表面,所述上滑轨2、下滑轨3均为弧形,切料门4上沿、下沿对应也是弧形。凸轮12由电机输出动力经传动部件带动凸轮12转动,凸轮12与连杆13是偏心连接。连杆13与凸轮12联动,连杆13带动切料门4沿上滑轨2、下滑轨3往复运动,切刀5与带槽挡料板1相互嵌合作用下,导致被挤在切料门口处的物料不断被挤压、剪切,使得在出口处的整块料自动被切割成小块料。

[0020]

进一步优选方案是:带槽挡料板1设有三个缺口14,可同时按三股把物料挤压切断。

[0021]

本实用新型提高了切断的自动化程度,减轻了人工切割的负担;同时保证了及时切料,换句话说就是将人工难以切割高粘度的物料采用机械式自动切割方式,避免了药物二次污染的问题,有效解决了难切割问题,提高了高粘度物料的整体制丸效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。