1.本发明涉及钢纤维混凝土加工设备技术领域,具体的涉及一种钢纤维布料仓、钢纤维计量布料系统及控制方法。

背景技术:

2.钢纤维混凝土是在普通混凝土中掺入乱向分布的钢纤维所形成的新型的多相复合材料,这些乱向分布的钢纤维能够有效地阻碍混凝土内部裂缝的扩展及宏观裂缝的形成,显著地改善了混凝土的抗拉,抗弯、抗冲击及抗疲劳性能,具有较好的延性,传统的搅拌上料形式均采用人工将袋装的钢纤维直接倒入上料斗或输送皮带上,进而导致钢纤维没有准确的计量精度、钢纤维没有打散直接投入搅拌筒内搅拌不均匀或产生钢纤维的抱团现象,人工投料易出现重复投放或遗漏等弊端,这样不但没有起到混凝土的增强作用,还会引起局部的强度消弱。

3.为解决该问题,授权公开号为cn203344182u发明专利提供了钢纤维配料装置。该发明专利提供的钢纤维配料装置,包括储料斗、支架和称量斗,储料斗的开口下方设有第一电磁振动给料器,第一电磁振动给料器的出料口下方设有称量斗,称量斗的出口下方设有第二电磁振动给料器。然而该钢纤维还存在如下一些不足:1、由于钢纤维的特性,其细长且不规则,流动性差,由于该储料斗只是一个斗体,而第一电磁振动给料器只是安装于储料斗的下方,由于钢纤维在储料斗内本身的流动性较差,将会导致储料斗出料至第一电磁振动给料器时较为不顺畅;2、由于称量斗直接由第一电磁振动给料器进行供料,无法很好的控制第一电磁振动给料器的给料速度及给料量,从而无法很好的保证称量斗称量的准确性;3、称量斗称量之后的钢纤维通过第二电磁振动给料器给料至搅拌站配料机输送皮带上,由于第二电磁振动给料器设置于搅拌站配料机输送皮带的一侧进行供料,从而使得称量后的钢纤维无法很好的落至搅拌站配料机输送皮带的中线上,无法很好的保证钢纤维的落点,这样一来就容易导致搅拌站配料机输送皮带上输送重量的不均匀,从而导致皮带跑偏,甚至使得钢纤维撒出皮带外,同时也无法很好的保证分散后的钢纤维与皮带上输送的骨料进行均匀充分的预混合,从而影响钢纤维混凝土的搅拌效果。

技术实现要素:

4.本发明要解决的技术问题是提供整体结构新颖、可靠,该钢纤维储料仓出料顺畅,钢纤维输送机可持续稳定及缓慢的对钢纤维布料仓进行供料,有利于钢纤维布料仓称量的准确性,通过将钢纤维布料仓设于骨料输送机正上方,并使钢纤维均匀充分的撒落至骨料输送机上,确保钢纤维与骨料进行均匀充分的预混合的钢纤维布料仓、钢纤维计量布料系统及控制方法。

5.为解决上述技术问题,本发明采用的技术方案如下:钢纤维布料仓,包括布料仓体,布料仓体上固定设有多个用于安装称重传感器的支座,布料仓体内设有向上下两端敞开的布料腔并于其下端形成有卸料口,布料腔内固定连接有内斗体,内斗体上端与布料仓

体上端相齐平,内斗体下端向布料腔底部延伸,内斗体内设有向上下两端敞开的送料腔并于其上端形成有进料口,钢纤维通过送料腔进入布料腔底部中心并逐渐向上堆积至送料腔内,卸料口处设有卸料门组件。

6.进一步的,布料仓体包括上下依次固定连接的上仓体和下仓体,上仓体呈方体状,下仓体呈上宽下窄的锥体状,下仓体的左仓板及右仓板均为折弯板,下仓体的前仓板的倾斜角度大于下仓体的后仓板的倾斜角度,下仓体的下端面倾斜设置且卸料口呈方形状。

7.进一步的,内斗体包括上下依次固定连接的上斗体和下斗体,上斗体呈上宽下窄的锥体状,下斗体呈方体状,下斗体的下端面倾斜设置。

8.进一步的,卸料门组件包括卸料门、连接杆和气缸,卸料门为两个并左右对称设置且与布料仓体转动连接,卸料门上固定设有连接板,其中一个卸料门上的连接板向上倾斜设置,另一个卸料门上的连接板向下倾斜设置,连接杆的两端分别与两个连接板相铰接,气缸的活塞杆端部与铰接板相铰接,铰接板固定安装于其中一个卸料门上,气缸的缸体与铰接座相铰接,铰接座固定安装于布料仓体上。

9.进一步的,卸料门包括前侧板、后侧板和底板,底板用于封闭卸料口并固定连接于前侧板与后侧板下端之间,底板的截面呈l字形状,前侧板上部与前转轴转动连接,前转轴固定设于前连接座上,后侧板上部与后转轴转动连接,后转轴固定设于后连接座上,前连接座与后连接座均固定安装于布料仓体上,前侧板与后侧板上部均固定设有连接板。

10.钢纤维计量布料系统,包括钢纤维储料装置和钢纤维送料装置,还包括上述任意一项钢纤维布料仓,钢纤维送料装置用于将钢纤维储料装置内的钢纤维输送至钢纤维布料仓内,钢纤维布料仓通过称重传感器安装于布料机架上并位于骨料输送机的正上方。

11.进一步的,钢纤维储料装置包括钢纤维储料仓,钢纤维储料仓固定安装于储料机架上,钢纤维储料仓包括储料仓体和振动组件,钢纤维储料仓呈上宽下窄的锥体状,储料仓体内设有向上下两端敞开的储料腔,振动组件为两个并分别设于储料仓体的左右两侧,振动组件包括振动器、振动板和安装座,振动板设于储料仓体内,安装座设于储料仓体外,安装座与振动板通过螺栓连接,振动器固定安装于安装座上,储料仓体前侧面底部还设有弧形出料口。

12.进一步的,钢纤维储料仓还包括防漏隔板,防漏隔板固定连接于储料仓体内并位于振动板上方,储料仓体上端开口四周均铰接有扩展板,相邻两个扩展板之间通过插销进行连接,储料仓体下端开口左右两侧均安装有第一挡料板,储料仓体下端开口后侧安装有第二挡料板,储料仓体前侧面的弧形出料口处安装有出料调节板,储料仓体的储料腔中部固定设有分料板,分料板呈倒v字形状。

13.进一步的,钢纤维送料装置包括钢纤维输送机,钢纤维输送机呈横向水平设置,钢纤维输送机的进料端设于钢纤维储料装置的出料端下方,钢纤维输送机的出料端设于钢纤维布料仓的进料端上方。

14.钢纤维计量布料系统的控制方法,采用上述任意一项钢纤维计量布料系统,包括如下步骤:

15.步骤1:将钢纤维储存于钢纤维储料仓内;

16.步骤2:钢纤维储料仓内的钢纤维在振动组件的带动下出料至下方的钢纤维输送机上;

17.步骤3:钢纤维输送机将钢纤维输送至钢纤维布料仓内;

18.步骤4:称重传感器将对钢纤维布料仓内的钢纤维进行精确计量,当达到所需值时,钢纤维输送机停止输送;

19.步骤5:通过气缸打开卸料门,钢纤维布料仓内的钢纤维将通过卸料口落至下方的骨料输送机上并随着骨料一同输送至搅拌主机内。

20.由上述描述可知,本发明提供的钢纤维布料仓、钢纤维计量布料系统及控制方法,整体结构新颖、可靠,通过钢纤维储料仓的设置,其内可预先储存有一定量的钢纤维,从而便于对钢纤维输送机进行持续稳定供料;通过钢纤维输送机的设置,可方便控制钢纤维输送机的运行速度,从而可稳定控制钢纤维的输送量,在满足生产率要求的基础上,可将钢纤维输送机的运行速度设置为低速,从而以一个持续稳定及缓慢的速度对钢纤维布料仓进行供料,有利于钢纤维布料仓称量的准确性;在实际的工况下,钢纤维布料仓设于输送骨料的骨料输送机正上方,且钢纤维布料仓的卸料口也位于骨料输送机的正上方,由此一来,当钢纤维从卸料口进行卸料时,可保证钢纤维顺利的落料到骨料输送机的中线上,并使得钢纤维均匀的撒落在骨料输送机上,有效确保钢纤维的落点,由此确保骨料输送机上输送重量的均匀性,可防止骨料输送机上的皮带跑偏,避免钢纤维撒出皮带外,可很好的保证撒落并分散的钢纤维能与骨料输送机上输送上的骨料进行均匀充分的预混合,从而确保后续搅拌主机内钢纤维混凝土的搅拌效果,在实际工作中,可方便对钢纤维布料仓的卸料进行控制,从而控制好钢纤维落料的时间点及落料的时长,钢纤维最佳的落料时间点为骨料输送机上输送的骨料刚经过钢纤维布料仓的卸料口下方时,钢纤维最佳的落料时长为骨料输送机上输送的骨料全部经过钢纤维布料仓的卸料口下方时钢纤维布料仓内的钢纤维刚好全部落完,由此,可进一步很好的确保钢纤维与骨料之间充分均匀的预混合,不易在输送过程中出现钢纤维结团的问题,使得当钢纤维随着骨料一同进入搅拌主机内后,比较容易搅拌均匀。

附图说明

21.图1为本发明一种钢纤维布料仓的右视图。

22.图2为本发明一种钢纤维布料仓的俯视图。

23.图3为本发明一种钢纤维布料仓的后视图。

24.图4为本发明一种钢纤维布料仓的内部结构示意图。

25.图5为布料仓体的立体结构示意图。

26.图6为内斗体的立体结构示意图。

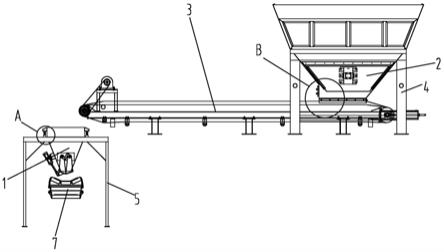

27.图7为本发明一种钢纤维计量布料系统的左视图。

28.图8为图7中a处的局部放大示意图。

29.图9为图7中b处的局部放大示意图。

30.图10为本发明钢一种纤维计量布料系统的前视图。

31.图11为钢纤维储料仓的结构示意图。

32.图12为图11中c处的局部放大示意图。

33.图13为图11中d处的局部放大示意图。

34.图14为储料仓体的内部结构示意图。

35.图中:1

‑

钢纤维布料仓;11

‑

布料仓体;111

‑

上仓体;112

‑

下仓体;1121

‑ꢀ

左仓板;

1122

‑

右仓板;1123

‑

前仓板;1124

‑

后仓板;1125

‑

卸料口;12

‑

内斗体; 121

‑

上斗体;122

‑

下斗体;13

‑

卸料门组件;131

‑

卸料门;1311

‑

前侧板;1312

‑ꢀ

后侧板;1313

‑

底板;132

‑

连接杆;133

‑

气缸;134

‑

连接板;1351

‑

铰接板;1352

‑ꢀ

铰接座;136

‑

前转轴;137

‑

前连接座;138

‑

后转轴;139

‑

后连接座;14

‑

支座; 2

‑

钢纤维储料仓;21

‑

储料仓体;211

‑

弧形出料口;22

‑

振动组件;221

‑

振动器; 222

‑

振动板;223

‑

安装座;24

‑

防漏隔板;25

‑

扩展板;261

‑

第一挡料板;262

‑ꢀ

第二挡料板;27

‑

出料调节板;28

‑

分料板;3

‑

钢纤维输送机;4

‑

储料机架;5

‑ꢀ

布料机架;6

‑

称重传感器;7

‑

骨料输送机。

具体实施方式

36.以下通过具体实施方式对本发明作进一步的描述。

37.如图1至图6所示,本发明所述的一种钢纤维布料仓,包括布料仓体11,所述布料仓体11上固定设有多个用于安装称重传感器6的支座14,所述布料仓体11内设有向上下两端敞开的布料腔并于其下端形成有卸料口1125,所述布料腔内固定连接有内斗体12,所述内斗体12上端与所述布料仓体11上端相齐平,所述内斗体12下端向所述布料腔底部延伸,所述内斗体12内设有向上下两端敞开的送料腔并于其上端形成有进料口,钢纤维通过所述送料腔进入所述布料腔底部中心并逐渐向上堆积至所述送料腔内,所述卸料口1125处设有卸料门组件13。

38.在实际的工况下,由于所述钢纤维布料仓1设于输送骨料的骨料输送机7 正上方,且所述钢纤维布料仓1的卸料口1125也位于骨料输送机7的正上方,同时通过所述内斗体12与所述布料仓体11的结合使用,可很好的保证钢纤维通过卸料口1125顺利均匀的落料至骨料输送机7上,同时通过所述内斗体12 的设置,进入该钢纤维布料仓1的钢纤维首先进入所述内斗体12内,所述内斗体12可将钢纤维均匀的分散至所述布料仓体11底部中心,可有效避免因为钢纤维堆积而产生的偏心现象并造成称量误差,有利于提高该钢纤维布料仓1称量时的一致性及准确性,同时也可避免钢纤维进入该钢纤维布料仓1时直接造成对所述布料仓体11的冲击,延长该钢纤维布料仓1的整体使用寿命;通过所述卸料门组件13的设置,从而便于对该钢纤维布料仓1的卸料进行有效控制。

39.此外,具体的,所述支座14的数量至少为3个并分别设于所述布料仓体11 上相对称的两侧。

40.如图4和图5所示,所述布料仓体11呈斜体式结构,具体的,所述布料仓体11包括上下依次固定连接的上仓体111和下仓体112,所述上仓体111呈方体状,所述下仓体112呈上宽下窄的锥体状,由此有利于钢纤维出料的顺畅,所述下仓体112的左仓板1121及右仓板1122均为折弯板,所述下仓体112的前仓板1123的倾斜角度大于所述下仓体112的后仓板1124的倾斜角度,具体的,所述前仓板1123的倾斜角度是指所述前仓板1123与水平面之间的夹角,所述后仓板1124的倾斜角度是指所述后仓板1124与水平面之间的夹角,由此有利于钢纤维更好的落至骨料输送机7上,所述下仓体112的下端面倾斜设置且所述卸料口1125呈方形状,通过将所述左仓板1121和所述右仓板1122均采用折弯板,由此当所述下仓体112下端面为适配倾斜放置的骨料输送机7而倾斜设置时,可很好的保证所述卸料口1125呈方形状,从而可确保当钢纤维从所述卸料口1125落出时,可很好的保证钢纤维卸料宽度的一致性,从而确保钢纤维更为均匀的撒落至骨料输送机7上,通过将所述下仓体112下端面进

行倾斜设置,由此也有利于钢纤维更好的撒落至倾斜布置的骨料输送机7上。

41.如图4和图6所示,所述内斗体12呈直体式结构,具体的,所述内斗体12 包括上下依次固定连接的上斗体121和下斗体122,所述上斗体121呈上宽下窄的锥体状,从而有利于钢纤维的顺利进入,所述下斗体122呈方体状,从而有利于将钢纤维汇集并送料至所述布料仓体11底部中心进行堆积,同时当所述钢纤维布料仓1开始卸料时,有助于钢纤维顺利落料至骨料输送机7上,所述下斗体122的下端面倾斜设置,从而可很好的适配倾斜放置的骨料输送机7。

42.如图1和图3所示,所述卸料门组件13包括卸料门131、连接杆132和气缸133,所述卸料门131为两个并左右对称设置且与所述布料仓体11转动连接,所述卸料门131上固定设有连接板134,其中一个所述卸料门131上的所述连接板134向上倾斜设置,另一个所述卸料门131上的所述连接板134向下倾斜设置,所述连接杆132的两端分别与两个所述连接板134相铰接,所述气缸133 的活塞杆端部与铰接板1351相铰接,所述铰接板1351固定安装于其中一个所述卸料门131上,所述气缸133的缸体与铰接座1352相铰接,所述铰接座1352 固定安装于所述布料仓体11上,具体的,所述气缸133由外部气源站提供所需的气源动力,通过采用此结构,只需一个所述气缸133即可同时控制两个所述卸料门131的开关动作,其卸料时不易粘料且卸料速度更快,通过将所述卸料门组件13采用两个卸料门131的双开式结构,由此有利于确保卸下的钢纤维落入骨料输送机7中线,并使得钢纤维均匀的撒落在骨料输送机7上,有效确保钢纤维的落点,由此确保骨料输送机7上输送重量的均匀性,可防止骨料输送机7上的皮带跑偏,避免钢纤维撒出皮带外,可很好的保证撒落并分散的钢纤维能与骨料输送机7上输送上的骨料进行均匀充分的预混合,从而确保后续搅拌主机内钢纤维混凝土的搅拌效果。

43.如图1和图3所示,具体的,所述卸料门131包括前侧板1311、后侧板1312 和底板1313,所述底板1313用于封闭所述卸料口1125并固定连接于所述前侧板1311与所述后侧板1312下端之间,所述底板1313的截面呈l字形状,通过采用l字形状的所述底板1313,可使得所述底板1313对所述卸料口1125起到更好的封闭作用,有效避免所述底板1313外侧边沿与所述布料仓体11外壁之间出现缝隙而导致钢纤维落出,所述前侧板1311上部与前转轴136转动连接,所述前转轴136固定设于前连接座137上,所述后侧板1312上部与后转轴138 转动连接,所述后转轴138固定设于后连接座139上,所述前连接座137与所述后连接座139均固定安装于所述布料仓体11上,所述前侧板1311与所述后侧板1312上部均固定设有所述连接板134,此外,所述铰接板1351可固定设于所述底板1313上,从而便于使所述气缸133带动所述卸料门131进行动作。

44.如图7至图14所示,一种钢纤维计量布料系统,包括钢纤维储料装置和钢纤维送料装置,还包括上述任意一项所述钢纤维布料仓1,所述钢纤维送料装置用于将所述钢纤维储料装置内的钢纤维输送至所述钢纤维布料仓1内,所述钢纤维布料仓1通过称重传感器6安装于布料机架5上并位于骨料输送机7的正上方。

45.在实际的工况下,所述钢纤维布料仓1设于输送骨料的骨料输送机7正上方,且所述钢纤维布料仓1的卸料口1125也位于骨料输送机7的正上方,由此一来,当钢纤维从所述卸料口1125进行卸料时,可保证钢纤维顺利的落料到骨料输送机7的中线上,并使得钢纤维均匀的撒落在骨料输送机7上,有效确保钢纤维的落点,由此确保骨料输送机7上输送重量

的均匀性,可防止骨料输送机7上的皮带跑偏,避免钢纤维撒出皮带外,可很好的保证撒落并分散的钢纤维能与骨料输送机7上输送上的骨料进行均匀充分的预混合,从而确保后续搅拌主机内钢纤维混凝土的搅拌效果,在实际工作中,可方便对所述钢纤维布料仓1的卸料进行控制,从而控制好钢纤维落料的时间点及落料的时长,钢纤维最佳的落料时间点为骨料输送机7上输送的骨料刚经过所述钢纤维布料仓1的卸料口1125下方时,钢纤维最佳的落料时长为骨料输送机7上输送的骨料全部经过所述钢纤维布料仓1的卸料口1125下方时所述钢纤维布料仓1内的钢纤维刚好全部落完,由此,可进一步很好的确保钢纤维与骨料之间充分均匀的预混合,不易在输送过程中出现钢纤维结团的问题,使得当钢纤维随着骨料一同进入搅拌主机内后,比较容易搅拌均匀。

46.如图11和图13所示,所述钢纤维储料装置包括钢纤维储料仓2,所述钢纤维储料仓2固定安装于储料机架4上,所述钢纤维储料仓2包括储料仓体21和振动组件22,所述钢纤维储料仓2呈上宽下窄的锥体状,所述储料仓体21内设有向上下两端敞开的储料腔,所述振动组件22为两个并分别设于所述储料仓体 21的左右两侧,所述振动组件22包括振动器221、振动板222和安装座223,所述振动板222设于所述储料仓体21内,所述安装座223设于所述储料仓体21 外,所述安装座223与所述振动板222通过螺栓连接,所述振动器221固定安装于所述安装座223上,所述储料仓体21前侧面底部还设有弧形出料口211,通过所述钢纤维储料仓2的设置,其内可预先储存有一定量的钢纤维,从而便于对所述钢纤维输送机3进行持续稳定供料;通过所述振动组件22的设置,当储存有钢纤维的所述钢纤维储料仓2需要进行出料时,所述振动器221可带动所述振动板222在所述储料仓体21内进行振动,从而可很好的解决细长且不规则的钢纤维流动性差的问题,由此保证钢纤维出料的顺畅;通过所述弧形出料口211的设置,从而便于落至所述钢纤维输送机3进料端的钢纤维随着所述钢纤维输送机3的运转而输送出去。

47.如图13所示,所述钢纤维储料仓2还包括防漏隔板24,所述防漏隔板24 固定连接于所述储料仓体21内并位于所述振动板222上方,由于当所述振动板 222在振动时会与所述储料仓体21内壁之间产生间隙,通过所述防漏隔板24的设置,可对所述振动板222上端与所述储料仓体21内壁之间的连接处产生间隙起到一定的遮挡作用,从而有效避免钢纤维卡入间隙而影响所述振动板222的正常振动,同时也可避免因钢纤维卡入间隙而造成的出料不畅的问题。

48.如图9、图11、图12和图14所示,所述储料仓体21上端开口四周均铰接有扩展板25,相邻两个所述扩展板25之间通过插销进行连接,通过所述扩展板 25的设置,可进一步提高所述钢纤维储料仓2的储料能力,此外,当对该钢纤维储料仓2进行运输时,可向下翻转所述扩展板25,从而降低该钢纤维储料仓 2的整体高度,以方便运输,而到了工地之后,又可快速向上翻转所述扩展板 25并进行拼装,其操作简单,使用方便;所述储料仓体21下端开口左右两侧均安装有第一挡料板261,所述储料仓体21下端开口后侧安装有第二挡料板262,通过所述第一挡料板261和所述第二挡料板262的设置,当钢纤维从所述钢纤维储料仓2下落在所述钢纤维输送机3的进料端时,可有效避免钢纤维从所述钢纤维储料仓2与所述钢纤维输送机3之间的间隙向外撒出,同时可很好的确保所述钢纤维输送机3对钢纤维的正常输送;所述储料仓体21前侧面的所述弧形出料口211处安装有出料调节板27,所述出料调节板27的下端面呈弧形状,从而可更好的适配所述弧形出料口211,通过所述出料调节板27的设

置,可方便调节所述弧形出料口211的开口大小,从而调整钢纤维的出料量,从而方便控制所述钢纤维输送机3上钢纤维的输送量,方便调控,调整后续的称量范围,以满足不同工艺配方要求;所述储料仓体21的所述储料腔中部固定设有分料板 28,所述分料板28呈倒v字形状,通过所述分料板28的设置,可很好的承受来自所述钢纤维储料仓2内钢纤维的重量,有效避免钢纤维的整体重量直接压在所述钢纤维输送机3的进料端,从而很好的确保所述钢纤维输送机3的正常运行,此外,通过呈倒v字形状的结构设置,可对钢纤维的向下移动起到很好的分料及导料作用,从而便于钢纤维更为均匀的落至所述钢纤维输送机3的进料端。

49.所述钢纤维送料装置包括钢纤维输送机3,所述钢纤维输送机3呈横向水平设置,所述钢纤维输送机3的进料端设于所述钢纤维储料装置的出料端下方,所述钢纤维输送机3的出料端设于所述钢纤维布料仓1的进料端上方,通过所述钢纤维输送机3的设置,可方便控制所述钢纤维输送机3的运行速度,从而可稳定控制钢纤维的输送量,在满足生产率要求的基础上,可将所述钢纤维输送机3的运行速度设置为低速,从而以一个持续稳定及缓慢的速度对所述钢纤维布料仓1进行供料,有利于所述钢纤维布料仓1称量的准确性,此外,所述钢纤维输送机3的驱动电机可选用变频电机,从而便于实时控制所述钢纤维输送机3的运行速度,以便实时调整并控制钢纤维的输送量,由此可进一步确保所述钢纤维布料仓1的准确称量。

50.一种钢纤维计量布料系统的控制方法,采用上述任意一项所述钢纤维计量布料系统,包括如下步骤:

51.步骤1:将钢纤维储存于钢纤维储料仓2内;

52.步骤2:钢纤维储料仓2内的钢纤维在振动组件22的带动下出料至下方的钢纤维输送机3上;

53.步骤3:钢纤维输送机3将钢纤维输送至钢纤维布料仓1内;

54.步骤4:称重传感器6将对钢纤维布料仓1内的钢纤维进行精确计量,当达到所需值时,钢纤维输送机3停止输送;

55.步骤5:通过气缸133打开卸料门131,钢纤维布料仓1内的钢纤维将通过卸料口1125落至下方的骨料输送机7上并随着骨料一同输送至搅拌主机内。

56.在步骤5中,当骨料输送机7上输送的骨料刚经过钢纤维布料仓1的卸料口1125下方时,此时卸料门131刚好打开并开始卸料,当骨料输送机7上输送的骨料全部经过钢纤维布料仓1的卸料口1125下方时,钢纤维布料仓1内的钢纤维也刚好全部落完。

57.上述仅为本发明的若干具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。