1.本实用新型属于梁柱连接技术领域,具体涉及多腔体梁柱连接节点。

背景技术:

2.框架结构传力途径是通过节点转动刚度实现的,也是框架结构稳定的重要因素之一。在国家大力发展装配式建筑,钢结构建筑的市场需求下,如何简化梁柱连接节点,同时又保证节点满足基本力学性能是一个重要的研发方向。基于力学性能的好坏,钢管混凝土柱作为框架柱是较合理的选择,如此钢管混凝土柱与钢梁的连接节点成为研究重点。目前阶段该节点类型主要有内隔板式节点,外环板式节点,内隔板贯通式节点,外肋环板式节点等,其中内隔板式节点和内隔板贯通式节点需要将钢管截断进行制作,当钢管较小时,内隔板对混凝土浇筑有影响;外环板式节点环板突出宽度较大,影响建筑感官及建筑空间;外肋环板式节点中竖向板对叠合板搁置有影响。

3.在钢管柱上连接钢梁属于现有技术,如中国专利于2016.12.14公开了名称为一种直通横隔板式梁柱连接节点(申请号:cn201621368424.4)的实用新型专利。为了满足受力要求,现有技术在箱型柱中设置横隔板,然而横隔板贯通节点方式易导致节点区域混凝土浇筑不密实,而且横隔板的灌浆孔小而导致整段钢管柱无法灌入现象。

技术实现要素:

4.本实用新型目的在于解决现有技术中存在的上述技术问题,提供多腔体梁柱连接节点,能解决采用相关规程中横隔板贯通节点方式易导致节点区域混凝土浇筑不密实的问题,同时避免了灌浆孔小而导致整段柱无法灌入现象,而且保证钢管柱外侧防火涂料的正常施工。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.多腔体梁柱连接节点,包括钢管柱和钢梁,其特征在于:还包括箱型柱,箱型柱设于钢管柱和钢梁之间,多段钢管柱上下分布,箱型柱设于相邻两段钢管柱之间,通过设置箱型柱,使得钢管柱分段安装,而钢梁直接安装在箱型柱上,解决了钢管柱和钢梁之间连接的技术问题。考虑到箱型柱需满足钢管柱和钢梁的受力要求,需具将箱型柱分段焊接安装,对每块构成箱型柱的钢材的厚度进行具体设计,使得整个箱型柱满足钢管柱和钢梁之间施工要求,箱型柱具体包括第一翼缘、第二翼缘和腹板,腹板焊接在第一翼缘和第二翼缘之间,第一翼缘、第二翼缘和腹板围成腔体,此时可分别设定用于连接钢梁的钢材的厚度,使得箱型柱满足和钢梁的刚性连接的需求,这样无需在箱型柱中设置横向隔板,能解决采用相关规程中横隔板贯通节点方式易导致节点区域混凝土浇筑不密实的问题,同时避免了灌浆孔小而导致整段柱无法灌入现象,而且保证钢管柱外侧防火涂料的正常施工。

7.进一步,本实用新型对箱型柱和钢梁的连接方式进行具体设计,将钢梁设于第一翼缘的外侧上,钢梁和第一翼缘刚性连接,第一翼缘的厚度t

f1

根据以下公式得到:

[0008][0009]

式中,t

w

为腹板的厚度,b

p

为钢梁的钢梁翼缘的厚度,f

yp

为钢梁的钢梁翼缘的屈服强度,f

up

为钢梁的钢梁翼缘的极限强度。该实施例中,第一翼缘作为钢梁的连接载体,因此,就需要对第一翼缘的厚度进行设定,使得箱型柱满足和钢梁的刚性连接的需求,这样无需在箱型柱中设置横向隔板。

[0010]

进一步,箱型柱的内部设有竖向设置的内加劲板,内加劲板将箱型柱的内部分隔成至少两个腔体,内加劲板焊接在腹板上。竖向设置的内加劲板能提高整个箱型柱的抗变形能力,增加了箱型柱对钢梁的支撑能力。

[0011]

进一步,由于箱型柱的内部设置了竖向设置的内加劲板,就可在其中一块腹板的外侧上安装钢梁,腹板和钢梁刚性连接,设于腹板上的钢梁的钢梁翼缘和第二翼缘对齐。此时,内加劲板的设置数量为两块,其中一块内加劲板和钢梁的钢梁腹板对齐,另一块内加劲板和钢梁的另一钢梁翼缘边缘对齐。腹板的厚度t

w

根据以下公式得到:

[0012][0013]

式中,t

f2

为第二翼缘的厚度,t1为内加劲板的厚度,b

p

为钢梁的钢梁翼缘的厚度,f

yp

为钢梁的钢梁翼缘的屈服强度,f

up

为钢梁的钢梁翼缘的极限强度。

[0014]

进一步,由于箱型柱的内部设置了竖向设置的内加劲板,就可在两块腹板的外侧上安装钢梁,腹板和钢梁刚性连接,设于腹板上的钢梁的钢梁翼缘和第一翼缘的外侧、第二翼缘的外侧不对齐。此时内加劲板的设置数量为三块,腹板的厚度t

w

根据以下公式得到:

[0015][0016]

式中,t1为内加劲板的厚度,b

p

为钢梁的钢梁翼缘的厚度,f

yp

为钢梁的钢梁翼缘的屈服强度,f

up

为钢梁的钢梁翼缘的极限强度。

[0017]

进一步,第一翼缘、第二翼缘和腹板焊接为异形柱,异形柱呈l形状,主要通过腹板相互焊接形成l形状,再通过第一翼缘和第二翼缘进行封闭焊接,可将钢梁设于第二翼缘的外侧上,钢梁和第二翼缘刚性连接,钢梁设于腹板的外侧上,腹板和钢梁刚性连接,钢梁设于第一翼缘的外侧上,钢梁和第一翼缘刚性连接,此时内加劲板的设置数量为单块。

[0018]

本实用新型由于采用了上述技术方案,具有以下有益效果:

[0019]

本实用新型的箱型柱设于相邻两段钢管柱之间,通过设置箱型柱,使得钢管柱分段安装,而钢梁直接安装在箱型柱上,解决了钢管柱和钢梁之间连接的技术问题。考虑到箱型柱需满足钢管柱和钢梁的受力要求,需具将箱型柱分段焊接安装,对每块构成箱型柱的钢材的厚度进行具体设计,使得整个箱型柱满足钢管柱和钢梁之间施工要求,箱型柱具体包括第一翼缘、第二翼缘和腹板,腹板焊接在第一翼缘和第二翼缘之间,第一翼缘、第二翼缘和腹板围成腔体,此时可分别设定用于连接钢梁的钢材的厚度,使得箱型柱满足和钢梁的刚性连接的需求,这样无需在箱型柱中设置横向隔板,能解决采用相关规程中横隔板贯

通节点方式易导致节点区域混凝土浇筑不密实的问题,同时避免了灌浆孔小而导致整段柱无法灌入现象,而且保证钢管柱外侧防火涂料的正常施工。

附图说明

[0020]

下面结合附图对本实用新型作进一步说明:

[0021]

图1为本实用新型实施例一的结构示意图;

[0022]

图2为实施例一中箱型柱的结构示意图;

[0023]

图3为本实用新型实施例二的结构示意图;

[0024]

图4为实施例二中箱型柱的结构示意图;

[0025]

图5为本实用新型实施例三的结构示意图;

[0026]

图6为实施例三中箱型柱的结构示意图;

[0027]

图7为本实用新型实施例四的结构示意图;

[0028]

图8为实施例四中箱型柱的结构示意图。

[0029]

图中,1

‑

钢管柱;2

‑

钢梁;3

‑

箱型柱;4

‑

第一翼缘;5

‑

第二翼缘;6

‑

腹板;7

‑

内加劲板。

具体实施方式

[0030]

如图1和图2所示,为本实用新型实施例一,

[0031]

多腔体梁柱连接节点,包括钢管柱1、钢梁2和箱型柱3,箱型柱3设于钢管柱1和钢梁2之间,多段钢管柱1上下分布,箱型柱3设于相邻两段钢管柱1之间,通过设置箱型柱3,使得钢管柱1分段安装,而钢梁2直接安装在箱型柱3上,解决了钢管柱1和钢梁2之间连接的技术问题。

[0032]

考虑到箱型柱3需满足钢管柱1和钢梁2的受力要求,需具将箱型柱3分段焊接安装,对每块构成箱型柱3的钢材的厚度进行具体设计,使得整个箱型柱3满足钢管柱1和钢梁2之间施工要求,箱型柱3具体包括第一翼缘4、第二翼缘5和腹板6,腹板6焊接在第一翼缘4和第二翼缘5之间,第一翼缘4、第二翼缘5和腹板6围成腔体,可将第一翼缘4和第二翼缘5平行设置,采用两块平行的腹板6焊接在第一翼缘4和第二翼缘5之间,形成矩形状的箱型柱3,此时可分别设定用于连接钢梁2的钢材的厚度,使得箱型柱3满足和钢梁2的刚性连接的需求,这样无需在箱型柱3中设置横向隔板,能解决采用相关规程中横隔板贯通节点方式易导致节点区域混凝土浇筑不密实的问题,同时避免了灌浆孔小而导致整段柱无法灌入现象,而且保证钢管柱1外侧防火涂料的正常施工。

[0033]

本实用新型对箱型柱3和钢梁2的连接方式进行具体设计,将钢梁2设于第一翼缘4的外侧上,钢梁2和第一翼缘4刚性连接,第一翼缘4的厚度t

f1

根据以下公式得到:

[0034][0035]

式中,t

w

为腹板6的厚度,b

p

为钢梁2的钢梁翼缘的厚度,f

yp

为钢梁2的钢梁翼缘的屈服强度,f

up

为钢梁2的钢梁翼缘的极限强度。该实施例中,第一翼缘4作为钢梁2的连接载体,因此,就需要对第一翼缘4的厚度进行设定,使得箱型柱3满足和钢梁2的刚性连接的需

求,这样无需在箱型柱3中设置横向隔板。

[0036]

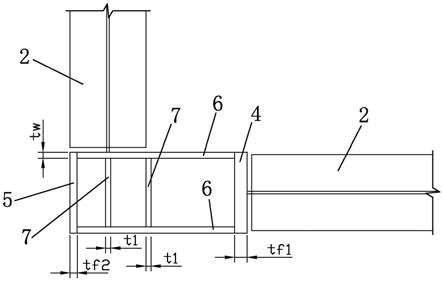

如图3和图4所示,为本实用新型实施例二,

[0037]

多腔体梁柱连接节点,包括钢管柱1、钢梁2和箱型柱3,箱型柱3设于钢管柱1和钢梁2之间,多段钢管柱1上下分布,箱型柱3设于相邻两段钢管柱1之间,通过设置箱型柱3,使得钢管柱1分段安装,而钢梁2直接安装在箱型柱3上,解决了钢管柱1和钢梁2之间连接的技术问题。

[0038]

考虑到箱型柱3需满足钢管柱1和钢梁2的受力要求,需具将箱型柱3分段焊接安装,对每块构成箱型柱3的钢材的厚度进行具体设计,使得整个箱型柱3满足钢管柱1和钢梁2之间施工要求,箱型柱3具体包括第一翼缘4、第二翼缘5和腹板6,腹板6焊接在第一翼缘4和第二翼缘5之间,第一翼缘4、第二翼缘5和腹板6围成腔体,可将第一翼缘4和第二翼缘5平行设置,采用两块平行的腹板6焊接在第一翼缘4和第二翼缘5之间,形成矩形状的箱型柱3,此时可分别设定用于连接钢梁2的钢材的厚度,使得箱型柱3满足和钢梁2的刚性连接的需求,这样无需在箱型柱3中设置横向隔板,能解决采用相关规程中横隔板贯通节点方式易导致节点区域混凝土浇筑不密实的问题,同时避免了灌浆孔小而导致整段柱无法灌入现象,而且保证钢管柱1外侧防火涂料的正常施工。

[0039]

本实用新型对箱型柱3和钢梁2的连接方式进行具体设计,将钢梁2设于第一翼缘4的外侧上,钢梁2和第一翼缘4刚性连接,第一翼缘4的厚度t

f1

根据以下公式得到:

[0040][0041]

式中,t

w

为腹板6的厚度,b

p

为钢梁2的钢梁翼缘的厚度,f

yp

为钢梁2的钢梁翼缘的屈服强度,f

up

为钢梁2的钢梁翼缘的极限强度。该实施例中,第一翼缘4作为钢梁2的连接载体,因此,就需要对第一翼缘4的厚度进行设定,使得箱型柱3满足和钢梁2的刚性连接的需求,这样无需在箱型柱3中设置横向隔板。

[0042]

箱型柱3的内部设有竖向设置的内加劲板7,内加劲板7将箱型柱3的内部分隔成至少两个腔体,内加劲板7焊接在腹板6上。竖向设置的内加劲板7能提高整个箱型柱3的抗变形能力,增加了箱型柱3对钢梁2的支撑能力。

[0043]

该实施例由于箱型柱3的内部设置了竖向设置的内加劲板7,就可在其中一块腹板6的外侧上安装钢梁2,腹板6和钢梁2刚性连接,设于腹板6上的钢梁2的钢梁翼缘和第二翼缘5对齐。此时,内加劲板7的设置数量为两块,其中一块内加劲板7和钢梁2的钢梁腹板对齐,另一块内加劲板7和钢梁2的另一钢梁翼缘边缘对齐。腹板6的厚度t

w

根据以下公式得到:

[0044][0045]

式中,t

f2

为第二翼缘5的厚度,t1为内加劲板7的厚度,b

p

为钢梁2的钢梁翼缘的厚度,f

yp

为钢梁2的钢梁翼缘的屈服强度,f

up

为钢梁2的钢梁翼缘的极限强度。

[0046]

如图5和图6所示,为本实用新型实施例三,

[0047]

多腔体梁柱连接节点,包括钢管柱1、钢梁2和箱型柱3,箱型柱3设于钢管柱1和钢

梁2之间,多段钢管柱1上下分布,箱型柱3设于相邻两段钢管柱1之间,通过设置箱型柱3,使得钢管柱1分段安装,而钢梁2直接安装在箱型柱3上,解决了钢管柱1和钢梁2之间连接的技术问题。

[0048]

考虑到箱型柱3需满足钢管柱1和钢梁2的受力要求,需具将箱型柱3分段焊接安装,对每块构成箱型柱3的钢材的厚度进行具体设计,使得整个箱型柱3满足钢管柱1和钢梁2之间施工要求,箱型柱3具体包括第一翼缘4、第二翼缘5和腹板6,腹板6焊接在第一翼缘4和第二翼缘5之间,第一翼缘4、第二翼缘5和腹板6围成腔体,可将第一翼缘4和第二翼缘5平行设置,采用两块平行的腹板6焊接在第一翼缘4和第二翼缘5之间,形成矩形状的箱型柱3,此时可分别设定用于连接钢梁2的钢材的厚度,使得箱型柱3满足和钢梁2的刚性连接的需求,这样无需在箱型柱3中设置横向隔板,能解决采用相关规程中横隔板贯通节点方式易导致节点区域混凝土浇筑不密实的问题,同时避免了灌浆孔小而导致整段柱无法灌入现象,而且保证钢管柱1外侧防火涂料的正常施工。

[0049]

本实用新型对箱型柱3和钢梁2的连接方式进行具体设计,将钢梁2设于第一翼缘4的外侧上,钢梁2和第一翼缘4刚性连接,第一翼缘4的厚度t

f1

根据以下公式得到:

[0050][0051]

式中,t

w

为腹板6的厚度,b

p

为钢梁2的钢梁翼缘的厚度,f

yp

为钢梁2的钢梁翼缘的屈服强度,f

up

为钢梁2的钢梁翼缘的极限强度。该实施例中,第一翼缘4作为钢梁2的连接载体,因此,就需要对第一翼缘4的厚度进行设定,使得箱型柱3满足和钢梁2的刚性连接的需求,这样无需在箱型柱3中设置横向隔板。

[0052]

箱型柱3的内部设有竖向设置的内加劲板7,内加劲板7将箱型柱3的内部分隔成至少两个腔体,内加劲板7焊接在腹板6上。竖向设置的内加劲板7能提高整个箱型柱3的抗变形能力,增加了箱型柱3对钢梁2的支撑能力。

[0053]

该实施例由于箱型柱3的内部设置了竖向设置的内加劲板7,就可在两块腹板6的外侧上安装钢梁2,腹板6和钢梁2刚性连接,设于腹板6上的钢梁2的钢梁翼缘和第一翼缘4的外侧、第二翼缘5的外侧不对齐。此时内加劲板7的设置数量为三块,腹板6的厚度t

w

根据以下公式得到:

[0054][0055]

式中,t1为内加劲板7的厚度,b

p

为钢梁2的钢梁翼缘的厚度,f

yp

为钢梁2的钢梁翼缘的屈服强度,f

up

为钢梁2的钢梁翼缘的极限强度。

[0056]

如图7和图8所示,为本实用新型实施例四,

[0057]

多腔体梁柱连接节点,包括钢管柱1、钢梁2和箱型柱3,箱型柱3设于钢管柱1和钢梁2之间,多段钢管柱1上下分布,箱型柱3设于相邻两段钢管柱1之间,通过设置箱型柱3,使得钢管柱1分段安装,而钢梁2直接安装在箱型柱3上,解决了钢管柱1和钢梁2之间连接的技术问题。

[0058]

考虑到箱型柱3需满足钢管柱1和钢梁2的受力要求,需具将箱型柱3分段焊接安

装,对每块构成箱型柱3的钢材的厚度进行具体设计,使得整个箱型柱3满足钢管柱1和钢梁2之间施工要求,箱型柱3具体包括第一翼缘4、第二翼缘5和腹板6,腹板6焊接在第一翼缘4和第二翼缘5之间,第一翼缘4、第二翼缘5和腹板6围成腔体,此时可分别设定用于连接钢梁2的钢材的厚度,使得箱型柱3满足和钢梁2的刚性连接的需求,这样无需在箱型柱3中设置横向隔板,能解决采用相关规程中横隔板贯通节点方式易导致节点区域混凝土浇筑不密实的问题,同时避免了灌浆孔小而导致整段柱无法灌入现象,而且保证钢管柱1外侧防火涂料的正常施工。

[0059]

箱型柱3的内部设有竖向设置的内加劲板7,内加劲板7将箱型柱3的内部分隔成至少两个腔体,内加劲板7焊接在腹板6上。竖向设置的内加劲板7能提高整个箱型柱3的抗变形能力,增加了箱型柱3对钢梁2的支撑能力。

[0060]

第一翼缘4、第二翼缘5和腹板6焊接为异形柱,异形柱呈l形状,主要通过腹板6相互焊接形成l形状,再通过第一翼缘4和第二翼缘5进行封闭焊接,可将钢梁2设于第二翼缘5的外侧上,钢梁2和第二翼缘5刚性连接,钢梁2设于腹板6的外侧上,腹板6和钢梁2刚性连接,钢梁2设于第一翼缘4的外侧上,钢梁2和第一翼缘4刚性连接,此时内加劲板7的设置数量为单块。

[0061]

以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。