1.本实用新型涉及建筑施工的技术领域,尤其是涉及一种型钢骨柱与混凝土梁双层钢筋的连接节点。

背景技术:

2.目前在现有的型钢钢骨柱与混凝土梁钢筋的连接技术中,常处理的方式有在型钢腹板工厂预留穿筋孔,钢筋连续布置。这种处理方式对施工单位比较省时省力,但是腹板上预留穿筋孔对型钢柱腹板截面有损失,因为一般项目结构设计中对腹板的截面损失率规定不超过15%,而此方式常超过规定值,不符合规定;而且现场施工精度要求高,且现场施工效率慢。

3.另一种则采用在型钢柱的翼缘板上设置工字型钢牛腿,钢筋混凝土梁主筋与钢牛腿采用焊接或搭接方式连接。采用这种节点连接方式,梁主筋与型钢柱连接施工便利,但现场焊接量大,难以保证质量,且难以满足钢筋在混凝土梁中分布的要求。而且在钢牛腿末端,截面承载力和刚度存在突变,容易发生商品混凝土挤压破坏。

技术实现要素:

4.针对现有技术的不足,本实用新型的目的是提供一种型钢骨柱与混凝土梁双层钢筋的连接节点,其具有施工便捷,提高现场的施工效率,也保证了混凝土梁钢筋的连接质量的效果。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种型钢骨柱与混凝土梁双层钢筋的连接节点,其特征在于:包括钢骨柱、连接器和搭接板;所述钢骨柱包括十字钢骨柱或箱型柱,且所述钢骨柱垂直地面设置;所述连接器包括套筒,所述套筒垂直并固接在所述钢骨柱的翼缘板表面,且所述套筒的内周面开设有内螺纹;所述搭接板呈板状并垂直固设在钢骨柱的翼缘板表面;单个所述连接器和单个所述搭接板为一组连接装置,所述连接装置沿所述翼缘板宽度方向水平设置多组,且每组所述连接器和所述搭接板相对对称安装在所述钢骨柱相对的翼缘板的表面,多组位于同一水平线上的连接器位于同一侧的翼缘板上;沿所述翼缘板高度方向上下间隔设置至少有两层连接装置,且相邻两层所述连接装置的所述连接器不同侧设置,相邻两层所述连接装置相对应设置。

7.通过采用上述技术方案,钢骨柱垂直地面设置,两组连接器和搭接板分别固接在钢骨柱的翼缘板的表面并相对设置,且两个连接器不在同一侧。钢筋安装时,混凝土梁两侧面筋/底筋的各自双层钢筋的一侧上层为套筒连接,下层为搭接板连接;而相对的一侧则采用上层为搭接板搭接,下层为套筒连接。只需将型钢混凝土梁钢筋的一端旋拧进套筒并拧紧达到设计要求,另一端梁钢筋则直接搭焊在搭接板上,保证焊接长度即可。该连接节点的设置,施工便捷,提高现场的施工效率,也保证了混凝土梁钢筋的连接质量。

8.本实用新型进一步设置为:所述套筒与所述钢骨柱的焊接端于所述套筒的筒口处

设置有坡口。

9.通过采用上述技术方案,开坡口的目的是为了保证电弧能深入到接头根部,使接头根部焊透,得到在焊件厚度上全部焊透的焊缝,保证整个板材截面都可以被连接,实现完全熔透。

10.本实用新型进一步设置为:所述套筒背离钢骨柱的一端,于所述套筒的筒口处设置喇叭口,且喇叭口开口端背离所述套筒设置。

11.通过采用上述技术方案,在钢筋插入套筒时,喇叭口可以对钢筋做引导作用,使得钢筋更加快速的与套筒的筒口对接。

12.本实用新型进一步设置为:所述搭接板与所述钢骨柱的翼缘板的固接处设置有加强板,所述加强板呈直角三角形,且所述加强板的一直角边与所述搭接板的板面固接,另一直角边与所述钢骨柱的翼缘板的板面固接。

13.通过采用上述技术方案,加强板的设置,加强了搭接板与钢骨柱的翼缘板固接处的强度,进一步保证了混凝土梁钢筋的连接质量。

14.综上所述,本实用新型的有益技术效果为:

15.1.钢骨柱垂直地面设置,两组连接器和搭接板分别固接在钢骨柱的翼缘板的表面并相对设置,且两个连接器不在同一侧。钢筋安装时,混凝土梁两侧面筋/底筋的各自双层钢筋的一侧上层为套筒连接,下层为搭接板连接;而相对的一侧则采用上层为搭接板搭接,下层为套筒连接;只需将型钢混凝土梁钢筋的一端旋拧进套筒并拧紧达到设计要求,另一端梁钢筋则直接搭焊在搭接板上,保证焊接长度即可;该连接节点的设置,施工便捷,提高现场的施工效率,也保证了混凝土梁钢筋的连接质量;

16.2.坡口的设置,保证电弧能深入到接头根部,使接头根部焊透,得到在焊件厚度上全部焊透的焊缝,保证整个板材截面都可以被连接,实现完全熔透;

17.3.喇叭口的设置,在钢筋插入套筒时,喇叭口可以对钢筋做引导作用,使得钢筋更加快速的与套筒的筒口对接。

附图说明

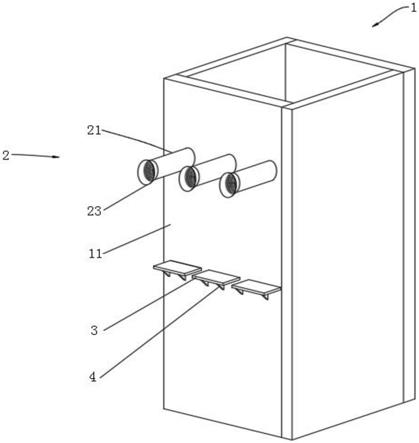

18.图1是本实用新型的整体结构示意图;

19.图2是主要突出套筒的坡口结构示意图;

20.图3是本实用新型主要突出显示钢骨柱两侧的连接器、搭接板位置及加强板的结构示意图。

21.图中,1、钢骨柱;11、翼缘板;2、连接器;21、套筒;22、坡口;23、喇叭口;3、搭接板;4、加强板。

具体实施方式

22.以下结合附图对本实用新型作进一步详细说明。

23.参照图1,为本实用新型公开的一种型钢骨柱1与混凝土梁双层钢筋的连接节点,包括钢骨柱1、连接器2和搭接板3。钢骨柱1包括十字钢骨柱1或箱型柱,本实施例中为箱型柱,箱型柱由两两相对的腹板和翼缘板11围合而成,且箱型柱垂直地面设置。

24.参照图1,连接器2包括套筒21,套筒21垂直并固接在钢骨柱1的翼缘板11表面,且

套筒21的内周面开设有内螺纹,其内螺纹与钢筋端头处套丝后的螺纹相适配。套筒21背离钢骨柱1的一端,于套筒21的筒口处设置喇叭口23,且喇叭口23开口端背离套筒21设置。喇叭口23可以对钢筋做引导作用,使得钢筋更加快速的与套筒21的筒口对接。搭接板3呈矩形板状设置,搭接板3的长边沿箱型柱宽度方向垂直固设在箱型柱的翼缘板11的表面,且搭接板3的长边长度不超过翼缘板11的宽度,避免了箱型柱的纵筋与搭接板3外伸宽度的矛盾冲突。

25.参照图3,同时,单个连接器2和单个搭接板3为一组连接装置,连接装置沿翼缘板11宽度方向水平设置多组,且每组连接器2和搭接板3相对对称安装在钢骨柱11相对的翼缘板11的表面,多组位于同一水平线上的连接器2位于同一侧的翼缘板11上;沿翼缘板11高度方向上下间隔设置至少有两层连接装置,且相邻两层连接装置的连接器2不同侧设置,相邻两层连接装置相对应设置。

26.参照图2,进一步的,套筒21与钢骨柱1的焊接端于套筒21的筒口处设置有坡口22。坡口22的设置,是为了保证电弧能深入到接头根部,使接头根部焊透,得到在焊件厚度上全部焊透的焊缝,保证整个板材截面都可以被连接,实现完全熔透,保证连接质量。

27.参照图3,进一步的,搭接板3与钢骨柱1的翼缘板11的固接处设置有加强板4,加强板4呈直角三角形,且加强板4的一直角边与搭接板3的板面固接,另一直角边与钢骨柱1的翼缘板11的板面固接。加强板4的设置,加强了搭接板3与钢骨柱1的翼缘板11固接处的强度,进一步保证了混凝土梁钢筋的连接质量。

28.本实施例的实施原理为:钢骨柱1垂直地面设置,两组连接器2和搭接板3分别固接在箱型柱的表面并相对设置,且两个连接器2不在同一侧。安装钢筋时,钢筋端部先通过喇叭口23的引导插入套筒21,然后将钢筋的一端旋拧进套筒21并拧紧达到设计要求,另一侧钢筋则直接搭焊在搭接板3上,并保证焊接长度即可。该连接节点的设置,该施工便捷,提高现场的施工效率,缩短了工期,节省了现场大型机械、管理费、人工费等各项费用,也保证了混凝土梁钢筋的连接质量。

29.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。