1.本实用新型涉及建筑施工技术领域,具体地指一种用于承台钢筋绑扎施工的支撑定位胎架。

背景技术:

2.随着国家政策对装配式结构的大力推行,装配式结构受到社会各界的高度关注。在国家和行业陆续出台相关发展目标和方针政策的指导下,全国各地20多个省市陆续出台扶持相关发展政策,推进产业化基地和试点示范工程建设,各种装配式房建、市政桥梁、公共建筑应运而生。

3.目前采取的承台钢筋绑扎胎架工艺相对简单,仅起到支撑作用,即现场根据承台尺寸初步确定后工人即开始安放主筋,然后对主筋及箍筋进行绑扎或焊接的连接形式,最后安装水平及竖向钢筋,即完成承台钢筋的施工。这种传统的支撑胎架存在面筋缺少支撑,腰筋间距控制困难,施工误差大,钢筋绑扎外观质量较差,钢筋保护层厚度控制不到位等问题。

4.为确保承台钢筋定位准确,使建成的承台空间尺寸、外观质量均满足规范要求,整体处于良好的受控状态,通过对现有工艺的改进,有必要提供一种新型承台钢筋精确支撑定位胎架。

技术实现要素:

5.本实用新型的目的在于克服现有承台钢筋绑扎施工的支撑胎架无法控制腰筋间距和钢筋保护层厚度的问题,提供一种用于承台钢筋绑扎施工的支撑定位胎架,包括至少一个胎架单元;所述胎架单元包括横梁、立柱和定位筋;所述横梁下端沿其长度方向间隔设有多个所述立柱;位于所述横梁两端的所述立柱上沿所述立柱长度方向间隔设有多个水平的定位筋;所述定位筋上设有保护层垫块。

6.进一步,所述保护层垫块包括依次同轴配合的垫块本体、轴承和连接轴;所述连接轴上设有安装孔;所述定位筋与所述安装孔配合;所述垫块本体的侧壁沿周向间隔设有多个凹槽。通过与定位筋转动配合的垫块本体,可实现对钢筋保护层厚度进行更精确的调控。

7.进一步,所述多个凹槽中至少有两个所述凹槽具有不同深度。通过不同深度的凹槽可实现对腰筋间距进行更精确的控制。

8.进一步,所述垫块本体呈圆柱状。

9.进一步,所述定位筋与所述立柱通过螺栓连接。定位筋与立柱通过螺栓可拆式连接,便于根据施工现场选择定位筋的数量和间距,从而实现对承台腰筋间距的调控。

10.进一步,所述立柱上的多个所述定位筋等间距设置。

11.进一步,所述垫块本体与所述定位筋活动连接。

12.进一步,所述立柱上设有斜支撑件。斜支撑件可使胎架单元的稳定性更好。

13.进一步,所述立柱下端设有脚垫板。立柱与脚垫板可以采用焊接的方式固定,以便

于更平稳的放置胎架单元。

14.本实用新型的有益效果是:通过一个或多个胎架单元的作用,尤其是利用横梁可为承台面筋提供有效支撑;通过间距设置的定位筋可有效控制承台腰筋的间距,并为腰筋提供支撑和定位,降低了施工误差,承台钢筋绑扎更美观,绑扎质量更好;通过定位筋上的保护层垫块可有效控制钢筋保护层厚度,使钢筋保护层厚度满足要求,进一步提高了承台施工质量。

附图说明

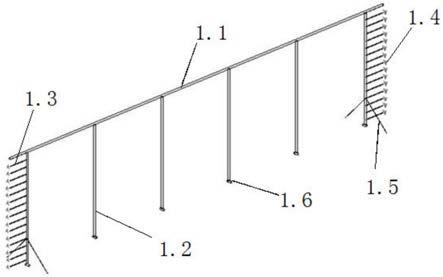

15.图1为本实用新型用于承台钢筋绑扎施工的支撑定位胎架的一个胎架单元的立体结构示意图。

16.图2为本实用新型用于承台钢筋绑扎施工的支撑定位胎架的多个胎架单元设置在承台上的立体结构示意图。

17.图3为图2的多个胎架单元的横梁上设有面筋的立体结构示意图。

18.图4为图1中保护层垫块的放大立体结构示意图。

19.图5为图4中定位筋拆卸后的立体结构示意图。

20.图6为图5中连接轴拆卸后的立体结构示意图。

21.图中,1

‑

胎架单元;1.1

‑

横梁;1.2

‑

立柱;1.3

‑

定位筋;1.4

‑

保护层垫块;1.4.1

‑

垫块本体;1.4.2

‑

轴承;1.4.3

‑

连接轴;1.4.4

‑

安装孔;1.4.5

‑

凹槽;1.5

‑

斜支撑件;1.6

‑

脚垫板;2

‑

面筋。

具体实施方式

22.以下结合附图和具体实施例对本实用新型作进一步的详细描述。

23.如图1~6所示的用于承台钢筋绑扎施工的支撑定位胎架,包括至少一个胎架单元1;胎架单元1包括横梁1.1、立柱1.2和定位筋1.3;横梁1.1下端沿其长度方向间隔设有多个立柱1.2;位于横梁1.1两端的立柱1.2上沿立柱1.2长度方向间隔设有多个水平的定位筋1.3;定位筋1.3上设有保护层垫块1.4。

24.参见图4、图5、图6,保护层垫块1.4包括依次同轴配合的垫块本体1.4.1、轴承1.4.2和连接轴1.4.3;连接轴1.4.3上设有安装孔1.4.4;定位筋1.3与安装孔1.4.4配合;垫块本体1.4.1的侧壁沿周向间隔设有多个凹槽1.4.5。多个凹槽1.4.5中至少有两个凹槽1.4.5具有不同深度。

25.本实施例中的垫块本体1.4.1呈圆柱状,垫块本体1.4.1还可以是其他形状,比如,矩形块状、多边形块状、十字架状等。垫块本体1.4.1的中心设有轴孔,轴承1.4.2同轴安装于该轴孔中;连接轴1.4.3与轴承1.4.2同轴连接,垫块本体1.4.1在轴承1.4.2的作用下可相对于连接轴1.4.3转动;而连接轴1.4.3上设置的安装孔1.4.4沿连接轴1.4.3的径向设置,安装孔1.4.4可以是盲孔也可以是通孔,本实施例中优选为通孔。定位筋1.3穿过该安装孔1.4.4,连接轴1.4.3通过该安装孔1.4.4可与定位筋1.3活动配合,也可固定配合。本实施例中,该安装孔1.4.4为螺纹孔,定位筋1.3末端设有与该螺纹孔配合的螺纹段,通过转动连接轴1.4.3,可保证连接轴1.4.3与定位筋1.3在定位筋1.3周向固定的同时可沿定位筋1.3轴向移动,从而调整连接轴1.4.3相对于定位筋1.3的距离,继而实现垫块本体1.4.1与定位

筋1.3末端间距的调节;而垫块本体1.4.1可作为钢筋保护层厚度调控的参照物,垫块本体1.4.1与承台侧模板的间距的调整实现了对承台侧边钢筋保护层厚度的调整。

26.另外,垫块本体1.4.1上的凹槽1.4.5,也可用于放置承台腰筋,相比于固定的定位筋1.3,比如,等间距的定位筋1.3,可实现腰筋间距的调控和限制;而通过转动垫块本体1.4.1,使凹槽1.4.5的相对高度发生变化,而这种高度变化可实现对腰筋间距的更精准的调控。垫块本体1.4.1转动时,凹槽1.4.5的沿定位筋1.3轴向的位移量也发生变化,即某个凹槽1.4.5上放置的腰筋与承台侧模板的间距发生变化,而这种位移量的变化即为钢筋保护层厚度的变化,因此,通过转动垫块本体1.4.1,还可实现对钢筋保护层厚度的调控,这种转动垫块本体1.4.1对钢筋保护层厚度的调控方式相比于移动垫块本体1.4.1(沿定位筋1.3轴向移动)而言,调节精度更高。

27.定位筋1.3与立柱1.2通过螺栓连接实现可拆式连接,承台的各个腰筋分别搭设在各个定位筋1.3上,等间距设置的定位筋1.3实现了承台各个腰筋等间距的控制;通过拆卸定位筋1.3可调节腰筋的间距,比如,本实施例中一个立柱1.2上优选有28个定位筋1.3,且该立柱1.2上的28个定位筋1.3等间距设置。当交替拆卸其中的14个定位筋1.3后,相邻定位筋1.3之间的间距为原来的两倍。螺栓连接的定位筋1.3也便于承台钢筋绑扎施工完成后定位筋1.3和胎架的拆卸。

28.为了保证稳定性,立柱1.2在靠近其下端的两相对侧设有斜支撑件1.5。立柱1.2下端设有脚垫板1.6。斜支撑件1.5与脚垫板1.6采用焊接的连接方式与立柱1.2连接。本实施例的定位胎架可采用提前预制的方式,即每个胎架单元1分别预制后运输时施工现场,参见图2所示摆放各胎架单元1,作为面筋2的支撑。再摆放腰筋并进行绑扎。具体承台钢筋的绑扎采用现有方式,本实施例不进行限定。绑扎完成后,拆卸通过螺栓连接的定位筋1.3。

29.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,同样也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。