1.本发明涉及烟囱防腐领域,具体涉及一种针对砼烟囱及钢烟囱脱硫脱硝后内衬的烟囱特种耐高温防腐涂料及复合树脂玻璃钢喷涂工艺。

背景技术:

2.我国是一个以燃煤为主要能源结构的国家,国民经济的持续稳定增长和电力需求量的增加,有力地促进了火力发电行业的发展。而湿法烟气脱硫(wfgd)由于其成熟、可靠、稳定、高效的特性,脱硫效率可达98%,已逐步成为应用最广泛、适应性最强的烟气脱硫工艺技术。

3.采用湿法脱硫脱硝工艺后,烟囱运行干烟气变到饱和湿烟气的状况后,大量火电厂新建及脱硫改造后的旧单筒烟囱出现不同程度的渗漏和腐蚀,带病运行,业主焦急,设计担忧,快速堵漏防腐是应急策略;但不少工程因改造工期短,方法不当多次效果不佳,结果长期渗漏腐蚀,尤其积灰平台与筒身衔接处及烟道与筒身衔接处,现场经常可见沿混凝土筒壁的流淌,存在大量难以控制和处理的隐患。甚至不少新建的套筒烟囱也出现了渗漏和其它质量问题,烟囱如何既防腐又防渗一度成了火电行业共同关注的难题。

4.当前,国内的其他品牌类的烟囱防腐涂料产品,均存在粘接强度低、不耐高温、使用寿命短、抗老化性能差等问题。

5.现在防腐工艺采用的手工裱糊、辊涂工艺,施工周期长,涂层之间施工间隔较长,层间容易产生污染,影响涂层之间的粘接力,防腐层整体性差,容易开裂、翘皮,湿法脱硫后的大量酸液流入烟囱保温层,进而腐蚀筒壁砼破坏烟囱筒体结构。

技术实现要素:

6.本发明的目的是为了解决现有烟囱防腐涂料及工艺存在的粘接强度低、不耐高温、使用寿命短、抗老化性能差等问题,进而提供了一种烟囱特种耐高温防腐涂料及复合树脂玻璃钢喷涂工艺。

7.本发明采用如下技术方案:

8.一种烟囱特种耐高温复合树脂玻璃钢涂料,包括喷射丝混合使用的复合树脂涂料和玻璃纤维,所述复合树脂涂料的原材料包括改性硅树脂、气硅粉、石墨粉、二甲苯、活性稀料、精炼煤焦油、消泡剂及进口固化剂,述原材料的配比为改性硅树脂20

‑

40质量份、气硅粉5

‑

10质量份、石墨粉10

‑

15质量份、二甲苯20质量份、活性稀料15

‑

25质量份、精炼煤焦油5

‑

10质量份、消泡剂2质量份、进口固化剂3质量份。

9.所述改性硅树脂是由有机硅树脂和环氧树脂在高温、高压反应釜内聚合反应而成。

10.所述活性稀料为环氧树脂活性稀释剂,该稀释剂的黏度为40

‑

70cps(25度环境),环氧当量424

‑

575eew。

11.所述进口固化剂为酚醛改性胺环氧树脂固化剂,该固化剂的黏度值为10000

‑

19000cps(25度环境),胺值为180

‑

225mg koh/g。

12.一种采用所述烟囱特种耐高温复合树脂玻璃钢涂料的砼旧烟囱防腐喷涂工艺,其特征在于,喷涂工艺步骤如下:

13.1)将砼旧烟囱的内衬表面进行清理并用喷砂工艺将残余物打掉,露出洁净的内衬表面,再用高压水进行冲洗除尘,完成基层表面处理;

14.2)利用适合湿基层作业的无机水泥耐稀酸砂浆对烟囱内衬表面进行批抹填补,形成平整的内衬表面,完成内衬表面平整度处理;

15.3)利用滚筒涂刷一层界面剂,完成砼旧烟囱的基层处理;

16.4)利用喷涂机将复合树脂涂料和玻璃纤维切割器喷射出的喷射丝混合后覆涂在砼旧烟囱基层表面,经多次辊压固化后,形成整体的复合树脂玻璃钢喷涂结构层;

17.5)采用辊涂施工方式在复合树脂玻璃钢喷涂结构层表面辊涂一层复合树脂形成复合树脂面涂层。

18.所述耐稀酸砂浆的批抹厚度为10

‑‑

15mm,要求两次成型。

19.所述耐稀酸砂浆的配料包括工业精硅粉、短纤维、膨胀剂、高铝型硅酸盐水泥和耐酸细骨料及粉料,所述耐酸细骨料及粉料为石英砂;所述高铝型硅酸盐水泥配比为40%,石英砂为30%,工业精硅粉20%,短纤维和膨胀剂共占比10%。

20.所述复合树脂玻璃钢喷涂结构层的厚度为1.3

‑‑

1.5mm,复合树脂面涂层的厚度为0.2mm,复合树脂玻璃钢喷涂结构层和复合树脂面涂层形成的防腐层总厚度≥1.5mm。

21.一种所述烟囱特种耐高温复合树脂玻璃钢涂料的钢烟囱防腐喷涂工艺,其特征在于,喷涂工艺步骤如下:

22.1)对钢烟囱内衬表面进行焊缝处理并用喷砂工艺将残余物打掉,表面清洁度达到sa2.5级以上;

23.2)利用滚筒涂刷一层界面剂,完成钢烟囱的基层处理;

24.3)利用喷涂机将复合树脂涂料和玻璃纤维切割器喷射出的喷射丝混合后覆涂在钢烟囱基层表面,经多次辊压固化后,形成整体的复合树脂玻璃钢喷涂结构层;

25.4)采用辊涂施工方式在复合树脂玻璃钢喷涂结构层表面辊涂一层复合树脂形成复合树脂面涂层。

26.所述复合树脂玻璃钢喷涂结构层的厚度为1.3

‑‑

1.5mm,所述复合树脂玻璃钢喷涂结构层和复合树脂面涂层形成的防腐层厚度≥1.5mm。

27.本发明利用有机硅树脂耐高温性好的条件和环氧树脂粘结强度高耐腐蚀性能好的优势,将两者在高温、高压反应釜内聚合反应,通过催化剂生成既耐高温又耐腐性能好的新复合树脂;另将通常的玻璃钢纤维布纤维化,将其加入涂料中,在喷涂施工中混合,在被改造的烟囱筒体上一次喷涂成型,相当于玻璃钢筒体现场量身定作,免去了预制筒体复杂的安装固定工艺,简化了施工过程,整体性能好,扩大了烟囱的容积,改善了排烟条件,将普通玻璃钢排烟受耐温性只能达到极限130℃,提高到250℃。针对目前烟囱防腐的行业问题,本发明具有改造工期短,造价低、质量可靠、具有明显的经济成本优势。

附图说明

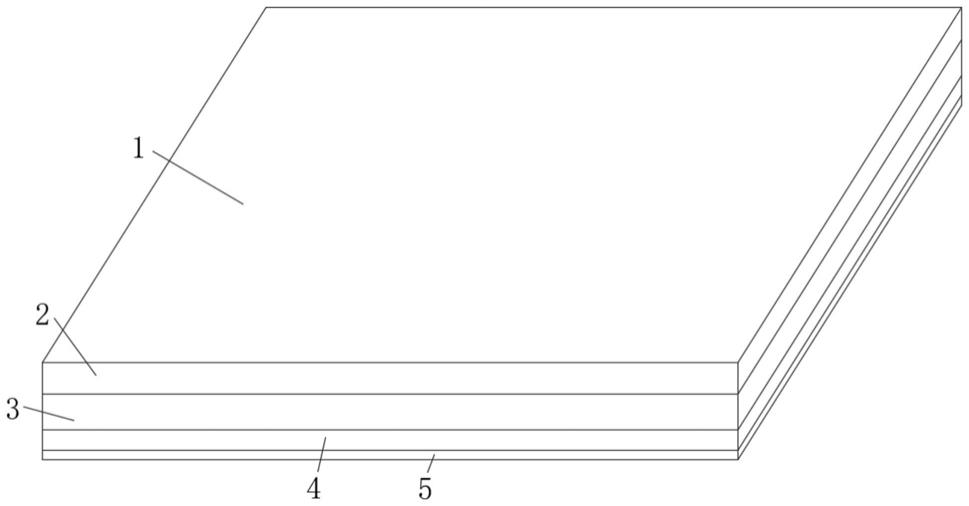

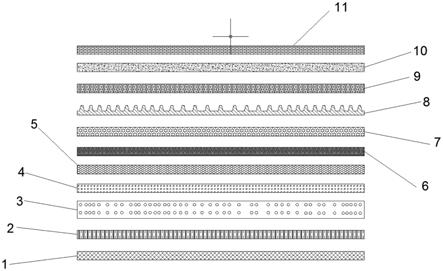

28.图1为砼烟囱复合树脂玻璃钢喷涂工艺图;

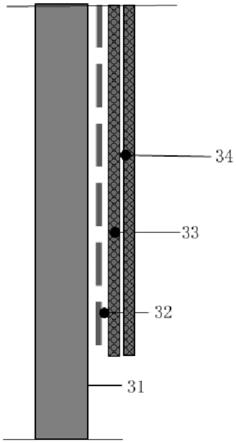

29.图2为复合树脂玻璃钢防腐涂层的示意图;

[0030]1‑

烟囱筒身、2

‑

内衬耐酸砖、3

‑

复合树脂玻璃钢防腐涂层;

[0031]

31

‑

钢基体面、32

‑

界面剂、33

‑

复合树脂玻璃钢喷涂结构层、34

‑

复合树脂面涂层。

具体实施方式

[0032]

结合附图对本发明的具体实施方式做进一步说明:

[0033]

实施例1

[0034]

一种砼旧烟囱防腐喷涂工艺,采用耐高温复合树脂玻璃钢涂料,施工过程如下:

[0035]

基层表面处理:用专用工具将内衬表面进行清理并用喷砂工艺将残余物打掉,露出洁净的内衬表面(个别遭到腐蚀已经松酥的砖体应挖补作局部处理),最后用高压水进行冲洗除尘。

[0036]

内衬表面平整度的处理:对已经腐蚀的局部要剔除并用耐稀酸砂浆及时填补。先用耐稀酸专用砂浆将内衬表面进行一次普遍的批抹,使防腐基面形成一个较为平整的表面,并对砖缝进行一次填嵌,防止脱硫冷凝水经由砖缝向外渗出。砂浆层厚度为10mm。砂浆层批抹要分刮糙、罩面二道工序进行,基本养护需要5

‑

7天左右的时间。

[0037]

涂刷界面剂:界面剂涂刷采用滚筒进行操作,界面剂可提高涂料与基层的粘结力。

[0038]

喷涂复合树脂涂料结构层:用专业喷涂机将树脂涂料与玻璃纤维切割器喷射出来的专用喷射丝混合后喷覆在基层表面,经多次辊压固化后,形成复合树脂玻璃钢整体结构层。要求结构层均匀,无流挂,无漏喷。结构层厚度1.3mm。

[0039]

辊涂复合树脂涂料二道:采用辊涂施工方式进行操作,形成复合树脂面涂层。两层面料之间要有4~8个小时的技术间歇时间(视气温高低而定)。复合树脂面涂层的厚度0.2mm,防腐层总厚度≥1.5mm。

[0040]

其中,所述耐高温复合树脂玻璃钢涂料包括喷射丝混合使用的复合树脂涂料和玻璃纤维,所述复合树脂涂料的原材料包括改性硅树脂、石墨粉、二甲苯、粘胶、煤焦油和消泡剂。改性硅树脂20质量份、气硅粉5质量份、石墨粉10质量份、二甲苯20质量份、活性稀料15质量份、精炼煤焦油5质量份、消泡剂2质量份、进口固化剂3质量份。

[0041]

实施例2

[0042]

工艺与实施例1过程相同,参数区别如下:

[0043]

内衬表面平整度的处理时的砂浆层厚度为12mm,复合树脂涂料结构层厚度为1.4mm。所述复合树脂涂料的原材料包括改性硅树脂30质量份、气硅粉8质量份、石墨粉12质量份、二甲苯20质量份、活性稀料20质量份、精炼煤焦油8质量份、消泡剂2质量份、进口固化剂3质量份。

[0044]

实施例3

[0045]

工艺与实施例1过程相同,参数区别如下:

[0046]

内衬表面平整度的处理时的砂浆层厚度为15mm,复合树脂涂料结构层厚度为1.5mm。所述复合树脂涂料的原材料包括改性硅树脂40质量份、气硅粉10质量份、石墨粉15质量份、二甲苯20质量份、活性稀料25质量份、精炼煤焦油10质量份、消泡剂2质量份、进口固化剂3质量份。

[0047]

实施例4

[0048]

一种钢烟囱防腐喷涂工艺,采用耐高温复合树脂玻璃钢涂料,施工过程如下:

[0049]

基层表面处理:用专用工具将内衬表面进行清理并用喷砂工艺将残余物打掉,露出洁净的钢内衬表面,焊缝局部打磨后内壁钢板喷砂除锈达到sa2.5级以上。

[0050]

涂刷界面剂:界面剂涂刷采用滚筒进行操作,om牌界面剂可提高涂料与基层的粘结力。

[0051]

喷涂复合树脂涂料结构层:先将固化剂加入涂料中,用专业喷涂机将树脂涂料与玻璃纤维切割器喷射出来的专用喷射丝混合后喷覆在基层表面,经多次辊压固化后,形成复合树脂玻璃钢整体结构层。要求结构层均匀,无流挂,无漏喷。结构层厚度为1.0mm。

[0052]

辊涂复合树脂涂料二道:采用辊涂施工方式进行操作,两层面料之间要有4~8个小时的技术间歇时间(视气温高低而定)。复合树指涂料整体防腐层成膜厚度≥1.5mm。

[0053]

其中,所述耐高温复合树脂玻璃钢涂料包括喷射丝混合使用的复合树脂涂料和玻璃纤维,所述复合树脂涂料的原材料包括包括改性硅树脂、石墨粉、二甲苯、粘胶、煤焦油和消泡剂。改性硅树脂20质量份、气硅粉5质量份、石墨粉10质量份、二甲苯20质量份、活性稀料15质量份、精炼煤焦油5质量份、消泡剂2质量份、进口固化剂3质量份。

[0054]

实施例5

[0055]

工艺与实施例4过程相同,参数区别如下:

[0056]

喷涂复合树脂涂料结构层的厚度为1.2mm。所述复合树脂涂料的原材料包括改性硅树脂30质量份、气硅粉8质量份、石墨粉12质量份、二甲苯20质量份、活性稀料20质量份、精炼煤焦油8质量份、消泡剂2质量份、进口固化剂3质量份。

[0057]

实施例6

[0058]

工艺与实施例4过程相同,参数区别如下:

[0059]

喷涂复合树脂涂料结构层的厚度为1.5mm。所述复合树脂涂料的原材料包括改性硅树脂40质量份、气硅粉10质量份、石墨粉15质量份、二甲苯20质量份、活性稀料25质量份、精炼煤焦油10质量份、消泡剂2质量份、进口固化剂3质量份。

[0060]

将上述6个实施例所采用的复合树脂玻璃钢涂料与江苏某品牌涂料对比后检测的指标优缺点对比如下:

[0061]

[0062][0063]

由上表对比分析可知,本发明所述涂料在表干时间、耐磨性、粘结强度、耐急冷、急热、耐腐蚀性、耐热性、耐老化性、不透水性和柔韧性等方面均明显由于现有品牌涂料。

[0064]

其中,本发明所述复合树脂玻璃钢涂料的原材料中增加了精炼煤焦油,其作用是为了增加涂料黏性。为了验证煤焦油的作用,本发明针对复合树脂涂料的原料配比做了如下5个对比试验例。

[0065]

5个试验例的复合树脂涂料原材料均采用改性硅树脂、气硅粉、石墨粉、二甲苯、活性稀料、精炼煤焦油、消泡剂及进口固化剂,其中,改性硅树脂、气硅粉、石墨粉、二甲苯、活性稀料、消泡剂及进口固化剂的配比均相同,区别点在于,试验例1中的煤焦油含量为0,试验例2中的煤焦油含量为5份,试验例3中的煤焦油含量为8份,试验例4中的煤焦油含量为10份,试验例5中的煤焦油含量为15份。分析检测上述5个试验例的复合树脂涂料黏性,试验例1

‑

5的粘接强度分别为1mpa、1.03mpa、1.05mpa、1.12mpa、1.21mpa、1.21mpa。由检测结果可知,随着煤焦油含量的增加,粘接强度由原来的1mpa增加到了1.2mpa以上,但当煤焦油的占比达到10份以上时,煤焦油的占比增加对粘接强度的提高作用不明显,因此一般煤焦油的含量在10质量份左右为最佳。

[0066]

本发明所述复合树脂涂料原材料中的活性稀料是用于稀释原材料,其作用与二甲苯作用相似,采用的活性稀料是环氧树脂活性稀释剂,其化学式结构为固化剂为酚醛改性胺环氧树脂固化剂;而石墨粉作用是增稠;改性硅树脂配比影响最大,改性硅树脂的质量比越高越好。

[0067]

其中,本发明中的喷涂机和切割器为现有技术,选型购买市面成熟的设备即可满

足相应的喷涂及切割功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。