1.本发明涉及一种桁架梁施工方法。

背景技术:

2.现有的桁架梁施工,工序复杂,工程质量不理想,特别是在大跨度三角钢管桁架梁施工时,存在施工困难等问题,需要进一步加以改进。

技术实现要素:

3.本发明的目的在于提供一种施工质量好的120m跨预应力三角钢管桁架梁施工方法。

4.本发明的技术解决方案是:一种120m跨预应力三角钢管桁架梁施工方法,其特征是:包括下列步骤:对混凝土柱支承的大跨度钢屋盖结构,屋盖为张弦梁桁架结构,屋盖整体平面形状为矩形,其长度为300m,宽度为120m,桁架截面为倒三角形式,主桁架跨度达到120m,最高处标高为19.3m,主桁架共计21榀,上弦杆管径377mm,下弦杆管径450mm;桁架上部为天窗架及c型檩条结构;单榀主桁架最重为67吨;(一)拼装场地布置(1)拼装场地设置在安装施工场地内部,方便履带吊脱模后直接将桁架运输至安装就位位置;(2)a区桁架长120m,分成四段进行拼装及安装;(3)桁架拼装场地的选择:将桁架拼装场地设置在桁架安装场地内部或者是临近安装场地的外部区域;主桁架跨度为120米,需要分四段拼装,每一段为30米,用履带吊进行脱模、运输、吊装,将拼装场地设置成二块拼装场地,每块场地占地为125m*19m,每块场地布置二副拼装胎架;(3)对履带吊行走过程中路过的水廊部位进行加固,以确保履带吊行走吊装不对已施工好的水廊加以损坏;首先需要对履带吊行走的水廊部位设置由横杆、立杆组成的支撑脚手;脚手架立杆之间的间距为0.5米,横杆之间的间距为1米,在横杆、立杆的顶撑部位设置可调节顶撑,用于顶紧水廊侧面和顶部砼;然后在履带吊行走道路上铺设30cm厚道渣,再在行走道路跨过水廊部位铺设250mm*1600mm*8400mm路基箱两块,两块路基箱之间距离为履带宽度;(二)钢屋盖安装屋盖为张弦梁桁架结构,屋盖平面形状为矩形,其长度为300m,宽度为120m;桁架截面为倒三角形式,主桁架跨度达到120m,最高处标高为19.3m,主桁架共计21榀,上弦杆管径377mm,下弦杆管径450mm,单榀主桁架最重为67吨,主次桁架相贯焊接;桁架上部为天窗架及c型檩条结构;屋盖采用张弦梁结构;

桁架拼装时,主桁架采用工厂总体预拼装方式进行桁架分段拼装。主桁架及次桁架结构形式均为倒三角形桁架,拼装采用整体立式拼装;(1)拼装胎架的制作:材料:胎架用以前工程中的钢管、型钢、矩形管余料搭设;主桁架胎架:立杆、斜撑杆均采用焊接钢管,底座采用大号h型钢;两端焊接支撑杆以保证胎架的稳定性,立杆与底部h型钢焊接,外侧加一根斜撑管,立杆同时也起着限位靠模的作用,拼装时,弦杆外侧紧贴立杆;为了保证胎架上有足够的空间用于腹杆焊接,胎架的摆放位置避开节点;根据主桁架弦杆接头位置定胎架位置,且胎架间距不得大于5米,每段主桁架拼装需要制作4副胎架,保证主桁架的拼装,后期根据实际施工进度增加吊装设备及胎架;每副胎架的具体高度由现场技术员根据桁架拼装胎架布置图进行控制放样;(2)胎架拼装工序、工艺a、技术人员电脑绘制放样图,标出放样尺寸;b、施工人员地面放样,记号笔标出拼装控制点;c、按照放样图摆放胎架;d、利用水平仪、经纬仪控制胎架水平,统一胎架标高;5、汽吊吊装弦杆,摆放在胎架中相应位置;e、根据地面的放样图,在弦杆上测量出腹杆节点位置;f、腹杆拼装焊接;g、拼装好的整体构件脱模;(3)桁架拼装主次桁架结构形式为倒三角形桁架,考虑到主桁架脱模和倒运的方便,拼装采用整体卧式拼装;第一步:地模放样并设置拼装胎架;胎架设置前,先根据拼装单元的实际投影尺寸,在平台上划出节点和杆件在平台上投影的x、y方向的中心线,然后设置胎架,胎架高度必须严格控制,胎架高度按结构模型中的尺寸进行相应转化,胎架标高定位采用全站仪进行精确定位,确保胎架的标高误差不大于0.5mm,注意在露天作业环境下,为避免日照变化引起的温差影响,此项工作应在凌晨或温度相对稳定的情况下实施;胎架模板的设置,必须保证节点定位方便,且要安全可靠,因此,需设置专用定位模板,胎架钢构件必须经铣床加工后才能采用,确保构件接触平面的水平度要求;由于现场桁架的品种较多,拼装胎架制作有好几种,胎架的设置必须满足二次再利用的需要,所以采用工具式h型钢、钢管制作,可以很方便进行胎架的组装和拆卸以及组合成不同长度不同高度拼装胎架的需要;第二步:组装钢桁架弦杆将制作对接合格的主桁架下弦杆吊上拼装胎架,定准地样上的定位基准线,并校正与基准线的平行度,然后将下弦杆临时固定在胎架上;上弦杆拼装就位后以同样的方法拼装桁架上弦杆,同时调节其与下弦的平行度,然后临时固定在胎架上;第三步:组装钢桁架腹杆

复测桁架上下弦,合格后进行腹杆组装,将切割合格的腹杆吊上组装胎架平台进行组装,定准定位中心线然后固定在弦杆上;由于腹杆接触均为相贯面接触,所以腹杆与弦杆定位、组装焊接采取co2气体保护焊接;第四步:拼装成型的桁架分段运输到吊装部位进行吊装;(a)次桁架的拼装主桁架之间的次桁架也为立体倒三角桁架,结构简单而且杆件比较少,拼装时间花费比较少,所以在主桁架拼装时同步进行拼装;(b)桁架焊接采用 co

2 气保焊,焊接采用双数焊工进行对称焊接,焊接从中部向两端进行,焊接时先焊下弦杆的对接焊缝,以便能保证桁架的拱度为正值,后焊上弦杆的对接焊缝,然后焊接下弦腹杆,最后焊接上下弦杆间的腹杆,主桁架在焊接过程中必须随时注意桁架的挠度和侧向变形,应随时进行测量,否则须调整焊接顺序;(c)焊接采用 co

2 气体保护焊进行多层多道焊,减少热输入量,焊接时从桁架中部向两端施焊,防止焊接应力过大而引起分段拆开时变形过大;焊接结束后,进行修补、打磨、自检;(d)现场质检员必须按设计和规范规定对焊接质量进行检查、测量并达到合格要求,对不合格的焊缝按焊接工艺的要求进行返工;合格后提交监理验收后方可涂刷,脱模;(e)张弦梁桁架一共分为四种榀型,即zhj

‑

1、zhj

‑

2、zhj

‑

3、zhj

‑

4,每榀张弦梁桁架均关于跨中轴线对称。由于跨度较大,采用分段吊装法,每榀张弦梁桁架均分为四段,每段长约30m;而且分段吊装时候考虑到胎架在支撑上弦的同时应不影响对接位置附近的腹杆安装,所以在胎架布置时候需要避开上弦腹杆相贯节点;(4)桁架吊装吊点及重心确定:吊装单元的吊点布置在桁架的上弦,钢丝绳与桁架上弦节点相连接,各个单元均采用四点吊装;吊装工况:根据结构特点,桁架分为4段,每段单独吊装,最大起吊重量为18.5t,选取100吨履带式起重机;工况一:作业半径为18米,分段一桁架自重为15吨;100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;工况二:分段一安装完成后安装分段二;分段二作业半径为18米,桁架自重为16吨;100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;工况三:分段二安装完成后安装分段三;分段三作业半径为18米,桁架自重为17.5吨。100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;工况四:最后安装分段四;分段四桁架自重为18.5吨;100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;

支撑设置:张弦网架主桁架均分为四段进行安装,安装时,在合拢位置处搭设支撑胎架,支撑胎架对桁架的两根上弦钢管进行支撑固定;(5)桁架张拉对于预应力张弦桁架,单榀张拉,张拉前相邻两跨张弦桁架主结构、次桁架、天窗架安装、焊接完毕;单区同一个伸缩缝段内的梁全部张拉完成后,进行屋面檩条及屋面板的安装;(a)搭设胎架,采用高空分段吊装的方法,按照施工图尺寸拼装第一榀张弦桁架上部刚构;(b)同样方法拼装第二榀张弦桁架,张弦桁架与支座连接就位,支座下垫四氟乙烯板;(c)拼装两榀桁架之间的纵向联系桁架、天窗架、十字撑等,所有杆件节点焊接完成;(d)重复(b)、(c)步,完成第3榀桁架和桁架之间联系构件的安装、焊接;(e)拉索地面展开、高空安装,张拉第一榀桁架的预应力拉索;(f)重复第(b)、(c)、(e)步,完成第4榀桁架和桁架之间联系构件的安装、焊接,张拉第2榀桁架;按以上(a)~(f)步骤,依次流水施工;同一单元全部张拉完成后,可进行已张拉桁架之间的屋面檩条的安装,然后进行屋面板的安装,最后固定支座底板。

5.本发明施工方便,施工质量好。

附图说明

6.下面结合附图和实施例对本发明作进一步说明。

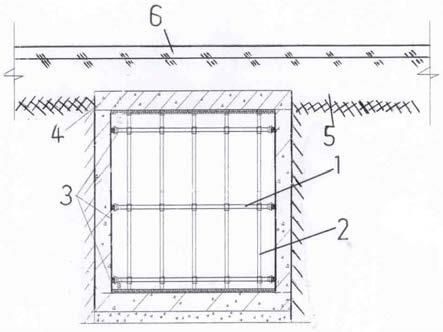

7.图1是本发明水廊部位道路加固结构示意图。

具体实施方式

8.一种120m跨预应力三角钢管桁架梁施工方法,包括下列步骤:对混凝土柱支承的大跨度钢屋盖结构,屋盖为张弦梁桁架结构,屋盖整体平面形状为矩形,其长度为300m,宽度为120m,桁架截面为倒三角形式,主桁架跨度达到120m,最高处标高为19.3m,主桁架共计21榀,上弦杆管径377mm,下弦杆管径450mm;桁架上部为天窗架及c型檩条结构;单榀主桁架最重为67吨;(一)拼装场地布置(1)拼装场地设置在安装施工场地内部,方便履带吊脱模后直接将桁架运输至安装就位位置;(2)a区桁架长120m,分成四段进行拼装及安装;(3)桁架拼装场地的选择:将桁架拼装场地设置在桁架安装场地内部或者是临近安装场地的外部区域;主桁架跨度为120米,需要分四段拼装,每一段为30米,用履带吊进行脱模、运输、吊装,将拼装场地设置成二块拼装场地,每块场地占地为125m*19m,每块场地布置二副拼装

胎架;(3)对履带吊行走过程中路过的水廊部位进行加固,以确保履带吊行走吊装不对已施工好的水廊加以损坏;首先需要对履带吊行走的水廊部位设置由横杆1、立杆2组成的支撑脚手;脚手架立杆之间的间距为0.5米,横杆之间的间距为1米,在横杆、立杆的顶撑部位设置可调节顶撑3,用于顶紧水廊侧面和顶部砼4;然后在履带吊行走道路上铺设30cm厚道渣5,再在行走道路跨过水廊部位铺设250mm*1600mm*8400mm路基箱6两块,两块路基箱之间距离为履带宽度;(二)钢屋盖安装屋盖为张弦梁桁架结构,屋盖平面形状为矩形,其长度为300m,宽度为120m;桁架截面为倒三角形式,主桁架跨度达到120m,最高处标高为19.3m,主桁架共计21榀,上弦杆管径377mm,下弦杆管径450mm,单榀主桁架最重为67吨,主次桁架相贯焊接;桁架上部为天窗架及c型檩条结构;屋盖采用张弦梁结构;桁架拼装时,主桁架采用工厂总体预拼装方式进行桁架分段拼装。主桁架及次桁架结构形式均为倒三角形桁架,拼装采用整体立式拼装;(1)拼装胎架的制作:材料:胎架用以前工程中的钢管、型钢、矩形管余料搭设;主桁架胎架:立杆、斜撑杆均采用焊接钢管,底座采用大号h型钢;两端焊接支撑杆以保证胎架的稳定性,立杆与底部h型钢焊接,外侧加一根斜撑管,立杆同时也起着限位靠模的作用,拼装时,弦杆外侧紧贴立杆;为了保证胎架上有足够的空间用于腹杆焊接,胎架的摆放位置避开节点;根据主桁架弦杆接头位置定胎架位置,且胎架间距不得大于5米,每段主桁架拼装需要制作4副胎架,保证主桁架的拼装,后期根据实际施工进度增加吊装设备及胎架;每副胎架的具体高度由现场技术员根据桁架拼装胎架布置图进行控制放样;(2)胎架拼装工序、工艺a、技术人员电脑绘制放样图,标出放样尺寸;b、施工人员地面放样,记号笔标出拼装控制点;c、按照放样图摆放胎架;d、利用水平仪、经纬仪控制胎架水平,统一胎架标高;5、汽吊吊装弦杆,摆放在胎架中相应位置;e、根据地面的放样图,在弦杆上测量出腹杆节点位置;f、腹杆拼装焊接;g、拼装好的整体构件脱模;(3)桁架拼装主次桁架结构形式为倒三角形桁架,考虑到主桁架脱模和倒运的方便,拼装采用整体卧式拼装;第一步:地模放样并设置拼装胎架;胎架设置前,先根据拼装单元的实际投影尺寸,在平台上划出节点和杆件在平台上投影的x、y方向的中心线,然后设置胎架,胎架高度必须严格控制,胎架高度按结构模型

中的尺寸进行相应转化,胎架标高定位采用全站仪进行精确定位,确保胎架的标高误差不大于0.5mm,注意在露天作业环境下,为避免日照变化引起的温差影响,此项工作应在凌晨或温度相对稳定的情况下实施;胎架模板的设置,必须保证节点定位方便,且要安全可靠,因此,需设置专用定位模板,胎架钢构件必须经铣床加工后才能采用,确保构件接触平面的水平度要求;由于现场桁架的品种较多,拼装胎架制作有好几种,胎架的设置必须满足二次再利用的需要,所以采用工具式h型钢、钢管制作,可以很方便进行胎架的组装和拆卸以及组合成不同长度不同高度拼装胎架的需要;第二步:组装钢桁架弦杆将制作对接合格的主桁架下弦杆吊上拼装胎架,定准地样上的定位基准线,并校正与基准线的平行度,然后将下弦杆临时固定在胎架上;上弦杆拼装就位后以同样的方法拼装桁架上弦杆,同时调节其与下弦的平行度,然后临时固定在胎架上;第三步:组装钢桁架腹杆复测桁架上下弦,合格后进行腹杆组装,将切割合格的腹杆吊上组装胎架平台进行组装,定准定位中心线然后固定在弦杆上;由于腹杆接触均为相贯面接触,所以腹杆与弦杆定位、组装焊接采取co2气体保护焊接;第四步:拼装成型的桁架分段运输到吊装部位进行吊装;(a)次桁架的拼装主桁架之间的次桁架也为立体倒三角桁架,结构简单而且杆件比较少,拼装时间花费比较少,所以在主桁架拼装时同步进行拼装;(b)桁架焊接采用 co

2 气保焊,焊接采用双数焊工进行对称焊接,焊接从中部向两端进行,焊接时先焊下弦杆的对接焊缝,以便能保证桁架的拱度为正值,后焊上弦杆的对接焊缝,然后焊接下弦腹杆,最后焊接上下弦杆间的腹杆,主桁架在焊接过程中必须随时注意桁架的挠度和侧向变形,应随时进行测量,否则须调整焊接顺序;(c)焊接采用 co

2 气体保护焊进行多层多道焊,减少热输入量,焊接时从桁架中部向两端施焊,防止焊接应力过大而引起分段拆开时变形过大;焊接结束后,进行修补、打磨、自检;(d)现场质检员必须按设计和规范规定对焊接质量进行检查、测量并达到合格要求,对不合格的焊缝按焊接工艺的要求进行返工;合格后提交监理验收后方可涂刷,脱模;(e)张弦梁桁架一共分为四种榀型,即zhj

‑

1、zhj

‑

2、zhj

‑

3、zhj

‑

4,每榀张弦梁桁架均关于跨中轴线对称。由于跨度较大,采用分段吊装法,每榀张弦梁桁架均分为四段,每段长约30m;而且分段吊装时候考虑到胎架在支撑上弦的同时应不影响对接位置附近的腹杆安装,所以在胎架布置时候需要避开上弦腹杆相贯节点;(4)桁架吊装吊点及重心确定:吊装单元的吊点布置在桁架的上弦,钢丝绳与桁架上弦节点相连接,各个单元均采用四点吊装;吊装工况:根据结构特点,桁架分为4段,每段单独吊装,最大起吊重量为18.5t,选取100吨履

带式起重机;工况一:作业半径为18米,分段一桁架自重为15吨;100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;工况二:分段一安装完成后安装分段二;分段二作业半径为18米,桁架自重为16吨;100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;工况三:分段二安装完成后安装分段三;分段三作业半径为18米,桁架自重为17.5吨。100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;工况四:最后安装分段四;分段四桁架自重为18.5吨;100吨履带吊作业半径为18米的工况下起吊重量为20.9吨满足吊装要求;主桁架安装完成后,采用25吨汽车吊安装两榀主桁架间次桁架及天窗架;支撑设置:张弦网架主桁架均分为四段进行安装,安装时,在合拢位置处搭设支撑胎架,支撑胎架对桁架的两根上弦钢管进行支撑固定;(5)桁架张拉对于预应力张弦桁架,单榀张拉,张拉前相邻两跨张弦桁架主结构、次桁架、天窗架安装、焊接完毕;单区同一个伸缩缝段内的梁全部张拉完成后,进行屋面檩条及屋面板的安装;(a)搭设胎架,采用高空分段吊装的方法,按照施工图尺寸拼装第一榀张弦桁架上部刚构;(b)同样方法拼装第二榀张弦桁架,张弦桁架与支座连接就位,支座下垫四氟乙烯板;(c)拼装两榀桁架之间的纵向联系桁架、天窗架、十字撑等,所有杆件节点焊接完成;(d)重复(b)、(c)步,完成第3榀桁架和桁架之间联系构件的安装、焊接;(e)拉索地面展开、高空安装,张拉第一榀桁架的预应力拉索;(f)重复第(b)、(c)、(e)步,完成第4榀桁架和桁架之间联系构件的安装、焊接,张拉第2榀桁架;按以上(a)~(f)步骤,依次流水施工;同一单元全部张拉完成后,可进行已张拉桁架之间的屋面檩条的安装,然后进行屋面板的安装,最后固定支座底板。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。