1.本实用新型涉及炉头设备的技术领域,具体涉及一种新型保洁炉头。

背景技术:

2.保洁炉头一般会在分火器的外侧设置侧进气孔,以提高空气进气量从而使燃烧更加充分,为了提高空气进气量,现有技术的做法一般采用的方式是通过增大侧进气孔的方式,但是,增大侧进气孔需要增加分火器的整体高度,与把炉头做薄的行业趋势相悖,而且,侧进气孔增大后,会影响空气的流动速度,导致分火器下侧的散热效果变差,分火器下侧与上侧之间的温差缩小,进而又会进一步降低空气对流的速度,而且,每个进气孔只有一个对应的进气通道也会减慢气流进入进气孔时的速度,形成恶性循环,因此,通过增大侧进气孔的方式很快就到达技术瓶颈。

3.因此,需要进一步改进。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术存在的不足,而提供一种新型保洁炉头,旨在至少在一定程度上解决现有技术中的上述技术问题之一。

5.本实用新型的目的是这样实现的:

6.一种新型保洁炉头,包括由分火底座以及盖接在其上侧的分火盖组合而成的分火器主体,分火器主体的上侧设有分火腔体,分火底座的下侧连接有引射管体,分火器主体上设有分流部,分流部与分火器主体之间形成上气流通道和下气流通道,上气流通道与分火腔体外侧的燃烧区间连通,下气流通道与引射管体连通。

7.所述分火盖上设有若干个侧进气孔,分流部横向设置于侧进气孔上。

8.所述侧进气孔之间设置有导流柱。

9.所述导流柱的外侧呈圆弧形状。

10.所述分火盖与分火底座之间形成分流混气腔,分火腔体包括设置在分火盖上的外环分火腔,外环分火腔与分流混气腔之间设有出气通道,出气通道设置于导流柱的内腔中,外环分火腔上对应出气通道的位置设有出气口。

11.所述出气口呈圆孔形状,其孔径为d,10mm<d<12mm。

12.所述分火底座的中心位置设有贯穿其上下两端的中心通道。

13.所述分火底座上设有装配凹槽,分火盖上设有与装配凹槽对应的装配凸边,装配凹槽与装配凸边紧配合连接。

14.本实用新型的有益效果是:

15.通过在分火器主体上设置分流部,空气经过上气流通道可以增加分火腔体外侧的燃烧区间空气进气量,使燃烧更加充分,空气经过下气流通道为分火器主体的底部位置降温,保持分火器主体上下两侧存在较大温差,提高对流速度,从而形成良性循环,绕开通过增大侧进气孔以提高进气量所存在的技术瓶颈。

附图说明

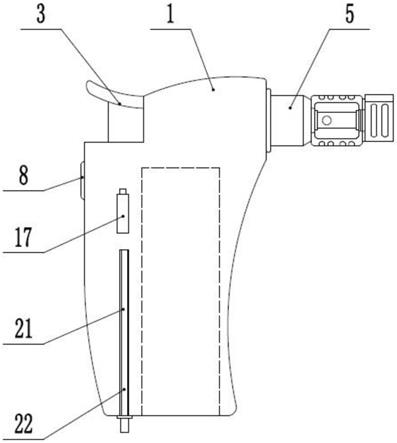

16.图1为本实用新型实施例的立体图。

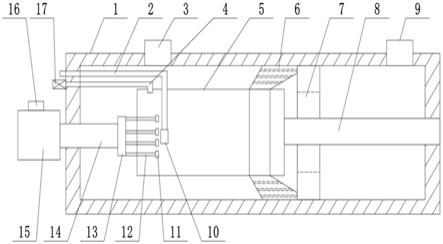

17.图2为本实用新型实施例的剖视图一。

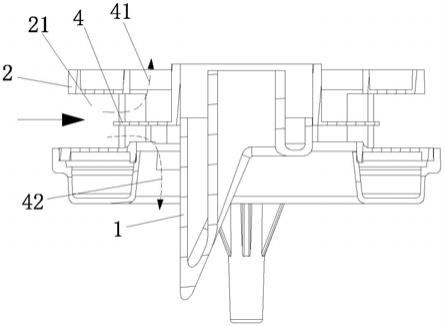

18.图3为本实用新型实施例的剖视图二。

19.图4为本实用新型实施例的分解图一。

20.图5为本实用新型实施例的分解图二。

具体实施方式

21.下面结合附图及实施例对本实用新型作进一步描述。

22.参见图1

‑

图5,本新型保洁炉头,包括由分火底座1以及盖接在其上侧的分火盖2组合而成的分火器主体,分火器主体的上侧设有分火腔体,分火底座1的下侧连接有引射管体3,分火器主体上设有分流部4,分流部4与分火器主体之间形成上气流通道41和下气流通道42,上气流通道41与分火腔体外侧的燃烧区间连通,下气流通道42与引射管体3连通,通过在分火器主体上设置分流部4,空气经过上气流通道41可以增加分火腔体外侧的燃烧区间空气进气量,使燃烧更加充分,空气经过下气流通道 42为分火器主体的底部位置降温,保持分火器主体上下两侧存在较大温差,提高对流速度,从而形成良性循环,突破了通过增大侧进气孔21以提高进气量所存在的技术瓶颈。

23.同时,引射管体3工作时产生的负压可以使经过下气流通道 42的空气进入引射管体3内并参与燃气预混,即使保洁炉头在外部进气环境不好的情况下(即炉头安装在全封闭式橱柜内),引射管体3无法从外界获取足够多一次引射空气,下气流通道42 可以成为一次引射空气的供给路线,依然可以保证引射管体3内有足够的空气参与预混,引射管体3工作时产生的负压也可以增加空气的流动速度,有利于保持分火器主体上下两侧的温差。

24.进一步地,分火盖2上设有若干个侧进气孔21,分流部4横向设置于侧进气孔21上,无需增加侧进气孔21的体积,空气在分流部4的作用下增加流动速度,达到增加进气量,维持分火器主体上下两侧温差的效果。

25.作为替换方案,分离部4也可以采取纵向或者其他设置的方式,把侧进气孔21分隔成多个不同的进气通道,不同的进气通道对应地与上气流通道41或者下气流通道42连接。

26.进一步地,侧进气孔21之间设置有导流柱22。

27.进一步地,导流柱22的外侧呈圆弧形状,减少空气进入侧进气孔21时导流柱22产生的风阻。

28.进一步地,分火盖2与分火底座1之间形成分流混气腔11,分火腔体包括设置在分火盖2上的外环分火腔23,外环分火腔 23与分流混气腔11之间设有出气通道24,出气通道24设置于导流柱22的内腔中,外环分火腔23上对应出气通道24的位置设有出气口231,导流柱22还可以起到引导气体从分流混气腔 11进入外环分火腔23的效果。

29.进一步地,出气口231呈圆孔形状,其孔径为d,10mm<d <12mm,优化了出气口231的形状和尺寸,出气口231较现有技术更小,提高气流处出气口231喷出时的速度,形成二次引射的效果,使气流更好地在外环分火腔23中扩散,同时使外部空气以更快的速度进入引射管体3与燃气混合,强化燃烧性能。

30.进一步地,分火底座1的中心位置设有贯穿其上下两端的中心通道13,分火底座1

底部的空气可以通过中心通道13进入分火底座1的上端参与燃烧,使分火腔体中心位置的燃烧更加充分。

31.进一步地,分火底座1上设有装配凹槽12,分火盖2上设有与装配凹槽12对应的装配凸边25,装配凹槽12与装配凸边25 紧配合连接,提高分火底座1和分火盖2之间的装配效率,两者的连接强度更好,密封性更强。

32.上述实施例只是本实用新型的优选方案,本实用新型还可有其他实施方案。本领域的技术人员在不违背本实用新型精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本申请权利要求所设定的范围内。

技术特征:

1.一种新型保洁炉头,包括由分火底座(1)以及盖接在其上侧的分火盖(2)组合而成的分火器主体,所述分火器主体的上侧设有分火腔体,分火底座(1)的下侧连接有引射管体(3),其特征在于,所述分火器主体上设有分流部(4),所述分流部(4)与分火器主体之间形成上气流通道(41)和下气流通道(42),所述上气流通道(41)与分火腔体外侧的燃烧区间连通,所述下气流通道(42)与引射管体(3)连通。2.根据权利要求1所述新型保洁炉头,其特征在于:所述分火盖(2)上设有若干个侧进气孔(21),所述分流部(4)横向设置于侧进气孔(21)上。3.根据权利要求2所述新型保洁炉头,其特征在于:所述侧进气孔(21)之间设置有导流柱(22)。4.根据权利要求3所述新型保洁炉头,其特征在于:所述导流柱(22)的外侧呈圆弧形状。5.根据权利要求3所述新型保洁炉头,其特征在于:所述分火盖(2)与分火底座(1)之间形成分流混气腔(11),所述分火腔体包括设置在分火盖(2)上的外环分火腔(23),所述外环分火腔(23)与分流混气腔(11)之间设有出气通道(24),所述出气通道(24)设置于导流柱(22)的内腔中,所述外环分火腔(23)上对应出气通道(24)的位置设有出气口(231)。6.根据权利要求5所述新型保洁炉头,其特征在于:所述出气口(231)呈圆孔形状,其孔径为d,10mm<d<12mm。7.根据权利要求1所述新型保洁炉头,其特征在于:所述分火底座(1)的中心位置设有贯穿其上下两端的中心通道(13)。8.根据权利要求1

‑

7任一项所述新型保洁炉头,其特征在于:所述分火底座(1)上设有装配凹槽(12),所述分火盖(2)上设有与装配凹槽(12)对应的装配凸边(25),所述装配凹槽(12)与装配凸边(25)紧配合连接。

技术总结

本实用新型涉及一种新型保洁炉头,包括由分火底座以及盖接在其上侧的分火盖组合而成的分火器主体,分火器主体的上侧设有分火腔体,分火底座的下侧连接有引射管体,分火器主体上设有分流部,分流部与分火器主体之间形成上气流通道和下气流通道,上气流通道与分火腔体外侧的燃烧区间连通,下气流通道与引射管体连通,通过在分火器主体上设置分流部,空气经过上气流通道可以增加分火腔体外侧的燃烧区间空气进气量,空气经过下气流通道为分火器主体的底部位置降温,保持分火器主体上下两侧存在较大温差,提高对流速度,从而形成良性循环,绕开通过增大侧进气孔以提高进气量所存在的技术瓶颈。技术瓶颈。技术瓶颈。

技术研发人员:杨军

受保护的技术使用者:杨军

技术研发日:2021.01.30

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。