1.本实用新型属于能源环保设备领域,具体涉及一种大管径给料装置。

背景技术:

2.污泥的处置有多种途径,受环境保护要求和经济效益的驱动,综合比较多种途径处置污泥的效益,流化床焚烧处置污泥是一种经济、环保的途径,污泥通过焚烧可以最大限度实现减量化、能源化和无害化。

3.由于一些企业污泥的日产量不大,一般不会配套污泥深度脱水或者干化系统,主要是采用较为容易的脱水工艺(如叠螺机脱水工艺)将污泥脱水至80%左右外送处置。如果产生污泥企业附近有流化床锅炉供暖、发电企业,可以将80%含水率的湿污泥按一定比例投入流化床锅炉掺烧,由于掺烧量较少对锅炉稳定性运行的影响很小。在实际工程案例中,流化床掺烧湿污泥处置企业,一般设置湿污泥接收、密闭仓储、密闭泵送系统,湿污泥由泵送至锅炉湿污泥喷口。

4.然而有些企业产生的污泥不同于市政的生化污泥或者菌渣污泥,其产生的污泥沙子含量较高约,湿污泥完全烘干固体中沙子含量45%~60%,沙子粒径d90在130~180μm,对管道、锅炉内部湿污泥喷口的磨损较大,锅炉外部管道磨损可以通过日常巡检发现和维修,但是伸入内部锅炉湿污泥喷口是看不到的,如果在靠近炉壁部位破损,湿污泥可能直接粘在炉壁上,加剧水冷壁的腐蚀、降低水冷壁换热效率,大大增加锅炉爆管风险;流化床掺烧湿污泥项目很多是改造项目,有些项目湿污泥泵送距离较远,为了降低运行能耗需要采用低流速、大管径输送以降低阻力。采用大管径输送如果湿污泥直接通入流化床锅炉,就有大团的污泥直接落在布风板上,湿污泥粘结在布风板、风帽上,危害流化床锅炉的稳定性运行。

技术实现要素:

5.本实用新型实施例提供一种大管径给料装置,以解决现有存在的含沙量较高的湿污泥锅炉内部湿污泥喷口的磨损、湿污泥粘结于炉壁和大团污泥在炉内流化率低导致流化床锅炉底部布风板上堵塞的问题。

6.为了达到上述目的,本实用新型实施例提供一种大管径给料装置,包括依次相连的大曲率半径弯头、斜插短管和分割喷口,所述大曲率半径弯头的曲率半径为按管内径(d)的5~6倍,所述斜插短管和分割喷口上与湿污泥接触的表面具有碳化钨涂层。

7.进一步地,所述碳化钨涂层的厚度为0.2~0.5mm。

8.进一步地,所述碳化钨涂层采用wc

‑

12co或wc

‑

10co

‑

4cr材质的涂层。

9.进一步地,所述大曲率半径弯头的出口处安装有入口法兰。

10.进一步地,所述大曲率半径弯头的管内径(d)为200~300mm。

11.进一步地,所述斜插短管向下倾斜角

12.进一步地,所述斜插短管焊接固定在锅炉墙壁上,伸进炉膛壁水平长度l=400~

500mm。

13.进一步地,所述分割喷口上具有多个分割元件,多个所述分割原件采用格栅式布置,相互平行布置的所述分割元件之间的间隙不大于150mm。

14.进一步地,所述分割元件为三角锥形,锥尖对准湿污泥来料方向。

15.进一步地,所述分割元件三角形截面的锥尖30

°

~60

°

、底边长30~40mm,所述分割元件固定在所述斜插短管内形成所述分割喷口,湿污泥经过分割喷口后喷入炉膛。

16.根据以上技术方案,与现有技术相比,本实用新型的有益效果是:

17.(1)本实用新型实施例公开的一种大管径给料装置,该装置中斜插短管和分割喷口的分割元件与湿污泥接触面喷涂炭化钨,加强耐磨损性能,延长装置的使用寿命;同时防止斜插短管破损,导致湿污泥溅射至锅炉墙的膜式壁。

18.(2)本实用新型实施例公开的一种大管径给料装置,该装置将高含沙湿污泥输送至流化床锅炉。湿污泥通过伸入炉内一定尺寸的斜插短管往锅炉中心喷晒,避免粘结至锅炉膜式壁上,降低膜式壁腐蚀速率,提高传热的效率。

19.(3)本实用新型实施例公开的一种大管径给料装置,该装置待污泥泵停止运行时,斜插短管中的污泥靠重力落入炉内焚烧,可防止污泥长时间停留在给料装置内被炉内高温烟气烘干,产生板结,增加下次泵送阻力;也可避免大团湿污泥直接掉落至流化床焚烧炉的布风板,堵住风帽孔、燃烧不充分。

附图说明

20.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

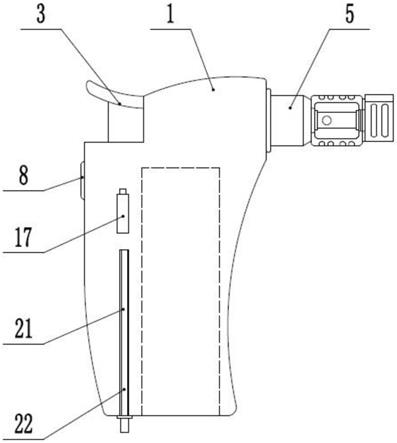

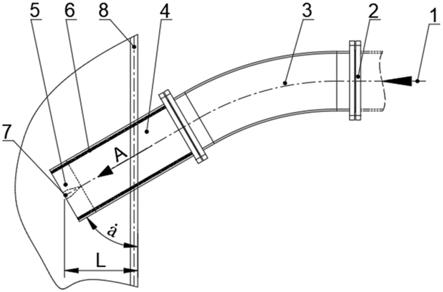

21.图1为本实用新型实施例提供的一种大管径给料装置的结构示意图;

22.图2为图1中a向结构示意图;

23.图中:1、湿污泥;2、入口法兰;3、大曲率半径弯头;4、斜插短管;5、分割喷口;6、碳化钨涂层;7、分割元件;8、锅炉墙壁。

具体实施方式

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

25.如图1所示,本实用新型实施例提供一种大管径给料装置,沿湿污泥1流动方向包括依次相连的大曲率半径弯头3、斜插短管4和分割喷口5,所述大曲率半径弯头3的曲率半径为按管内径(d)的5~6倍,所述斜插短管4焊接固定在锅炉墙壁8上,所述斜插短管4和分割喷口5上与湿污泥接触的表面具有碳化钨涂层6。

26.根据以上技术方案,含沙量较高的湿污泥1依次通过大曲率半径弯头3、斜插短管4、分割喷口5后喷入炉膛。该装置中通过大曲率半径弯头3进行转角,弯头曲率半径=5~6管内径(d)以便降低输送阻力、减轻弯头磨损,所述斜插短管4和分割喷口5上与湿污泥接触的表面具有碳化钨涂层6,加强耐磨损性能,延长装置的使用寿命;同时防止斜插短管破损,导致湿污泥溅射至锅炉墙的膜式壁,从而解决了现有存在的含沙量较高的湿污泥锅炉内部

湿污泥喷口的磨损、湿污泥粘结于炉壁和大团污泥在炉内流化率低导致流化床锅炉底部布风板上堵塞的问题。使用时将高含沙湿污泥输送至流化床锅炉。湿污泥通过伸入炉内预定尺寸的斜插短管往锅炉中心喷晒,避免粘结至锅炉膜式壁上,降低膜式壁腐蚀速率,提高传热的效率。待污泥泵停止运行时,斜插短管中的污泥靠重力落入炉内焚烧,可防止污泥长时间停留在给料装置内被炉内高温烟气烘干,产生板结,增加下次泵送阻力;也可避免大团湿污泥直接掉落至流化床焚烧炉的布风板,堵住风帽孔、燃烧不充分。

27.转角输送的污泥通过斜插短管4导入锅炉壁内测,斜插短管4由于部分伸入流化床内部,所以接触湿污泥侧采用喷涂0.2~0.5mm厚碳化钨涂层6,加强耐磨损性能;优选地,喷涂层厚度为0.3mm,所述碳化钨涂层6采用wc

‑

12co或wc

‑

10co

‑

4cr材质的涂层。

28.所述斜插短管4中心伸入流化床内部水平距离l=400mm~500mm,优选地,水平距离为500mm;斜插的角度设计为向下倾斜优选地,倾斜角度为30

°

。

29.在所述斜插短管4的入口端配备入口法兰2,用于连接大曲率半径弯,3,入口法兰2连接以便于更换磨损的大曲率半径弯头3,定期停炉时检查分割喷口的磨损情况、清理分割喷口粘结污泥。所述大曲率半径弯头3的管内径(d)为200~300mm,以便降低输送阻力。

30.如图2所示,所述分割元件7焊接固定在斜插短管4内形成分割喷口5,分割元件7采用格栅式布置,相互平行布置的所述分割元件7之间的间隙不大于150mm,优选地,分割元件间隙为140mm。所述分割元件为三角锥形,锥尖对准湿污泥来料方向,分割元件的三角形截面的锥尖设置为30

°

~60

°

、底边长设置为30mm~40mm;优选地,锥尖角度为45

°

,底边长度为35mm。

31.某流化床锅炉协同焚烧处置含水率约75%~85%的高含沙湿污泥项目,由于湿污泥储仓离流化床锅炉较远,综合考量了输送管道的安装投资成本、湿污泥输送泵的投资成本、输送泵能耗和输送管道的磨损检修维护成本,采用螺杆泵、低流速输送湿污泥,所以输送管径比一般同等出力的柱塞泵的输送管道的管径大,该项目湿污泥输送管道为dn250。在未使用本实用新型装置之前,项目运行的半年期间发生了污泥溅至锅炉膜式壁造成爆管,停炉维护时发现有大团污泥粘到布风板上;安装本实用新型装置后,系统已稳定运行一年,锅炉未发生爆管事件,停炉检修时未在布风板上发现有污泥粘结现象,停机检修时通过拆卸大曲率半径弯头3观察到斜插短管、分割元件的碳化钨喷涂层完好。

32.需要说明的是,本实用新型提供的一种大管径给料装置适用于湿污泥入炉焚烧,尤其适用于高含沙湿污泥入炉焚烧。

33.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。