1.本技术涉及矿粉流化还原技术的领域,尤其是涉及一种抑制铁矿粉黏结失流的混合搅拌装置。

背景技术:

2.流态化还原法是指在流化床中用煤气还原铁矿粉的方法。在流态化还原法中,煤气除用作还原剂及热载体外,还用作散料层的流化介质。流态化还原中,细粒矿石料层被穿过的气流流态化并依次被加热、还原和冷却。还原产品冷却后压块保存。铁矿粉在高温流态化还原过程中容易出现黏结失流,降低还原效率,阻碍流程连续化操作,这成为流态化炼铁技术工业化应用最主要的障碍。

3.相关的公告号为cn206902178u的中国实用新型专利,其公开了一种抑制铁矿粉黏结失流的流化反应装置,包括双层管反应单元、加热单元和物料混匀单元,双层管反应单元包括反应内管和外部套管,反应内管套装于外部套管内部,且反应内管底部与外部套管底部相连通,该反应内管内设置有流化床筛板,的反应内管靠近流化床筛板的一端设置有反应腔入料口,反应腔入料口与流化床筛板构成包裹反应腔,铁矿粉和防黏剂在包裹反应腔进行混合、包裹、预裂解反应。

4.针对上述中的相关技术,发明人认为铁矿粉和防黏剂直接一起投入到物料混匀单元进行搅拌混匀,难以保障铁矿粉和防黏剂之间混合的均匀性,进而容易导致反应混合料在双层管反应单元中的反应效率低。

技术实现要素:

5.为了改善铁矿粉和防黏剂直接一起投入到物料混匀单元进行搅拌混匀,难以保障铁矿粉和防黏剂之间混合的均匀性的问题,本技术提供一种抑制铁矿粉黏结失流的混合搅拌装置。

6.本技术提供的一种抑制铁矿粉黏结失流的混合搅拌装置采用如下的技术方案:

7.一种抑制铁矿粉黏结失流的混合搅拌装置,包括预混组件和搅拌组件,所述预混组件包括第一进料筒体、第二进料筒体以及预混筒体,所述第一进料筒体和第二进料筒体之间相对设置,所述第一进料筒体和第二进料筒体相互靠近的一端均与预混筒体的一端连通,所述搅拌组件包括搅拌筒体以及设置于搅拌筒体内的搅拌机构,所述预混筒体与搅拌筒体相连通,所述预混筒体远离搅拌筒体的一端设置有混料锥形板,所述混料锥形板开设有供物料通过的若干通孔,所述第一进料筒体和第二进料筒体内均设置有用于对物料进行输送的输料机构。

8.通过采用上述技术方案,在进行铁矿粉和防黏剂的混合时,工作人员可以将铁矿粉投入到第一进料筒体内,将防黏剂投入到第二进料筒内,铁矿粉和防黏剂在输料机构的输送下朝向混料锥形板方向移动,铁矿粉和防黏剂经过混料锥形板的通孔的分割,在预混筒体内混合洒落,最后掉落在搅拌筒体内,之后搅拌组件启动,对掉落在搅拌筒体内经过初

步交杂混合的铁矿粉和防黏剂物料进行搅拌混合,不仅提高铁矿粉和防黏剂的混合效率,并使得铁矿粉和防黏剂之间的混合更加均匀充分,继而保证后续铁矿粉良好的流化反应效果。

9.可选的,所述混料筒体的外部固定设置有震动电机,所述搅拌筒体远离预混组件的底部固定设置有若干隔震支撑柱。

10.通过采用上述技术方案,震动电机对混料锥形板进行震动,使得铁矿粉和防黏剂不易堆积在混料锥形板上,隔震支撑柱用于对搅拌筒体进行减震,减少搅拌筒体对地面的振动冲击。

11.可选的,所述搅拌机构包括搅拌轴、固定在搅拌轴上的搅拌叶以及用于驱动搅拌轴转动的驱动电机,所述搅拌轴转动连接在搅拌筒体内,所述搅拌轴的一端穿出搅拌筒体并与驱动电机的输出端连接。

12.通过采用上述技术方案,当物料经过预混组件的初步混合时,物料进入到搅拌筒体内,此时,搅拌组件启动,驱动电机带动搅拌轴转动,继而搅拌轴带动各搅拌叶转动,从而对搅拌筒体内的物料进行搅拌混合,保障铁矿粉和防黏剂之间能够得到充分的混合。

13.可选的,所述预混筒体内设置有预混机构,所述预混组件包括预混轴以及固定在预混轴上的预混叶片,所述预混轴与搅拌轴之间同轴固定。

14.通过采用上述技术方案,铁矿粉和防黏剂通过混料锥形板混合洒落在预混筒体内时,预混轴在搅拌轴的带动下转动,继而预混叶片对混合洒落下来的物料进行进一步的打散混合,从而提高预混组件对物料的初步混合效果。

15.可选的,所述预混轴与预混筒体共轴线,所述混料锥形板与预混轴之间同轴固定,所述混料锥形板的尖端锥部朝向靠近搅拌筒体的方向设置。

16.通过采用上述技术方案,搅拌轴在转动的同时并带混料锥形板转动,不仅物料更加容易从混料锥形板上的通孔通过,不易出现堵料的情况,同时使得经过混料锥形板的物料的抛洒混合效果更好。

17.可选的,若干所述搅拌叶沿搅拌轴的轴线中心对称分布,若干所述搅拌叶沿搅拌轴的轴向排布,各所述搅拌叶在远离搅拌轴的方向上呈弧形设置。

18.通过采用上述技术方案,各搅拌叶在远离搅拌轴的方向上呈弧形设置,有效增加搅拌叶与物料的接触面积,继而提高对物料的搅拌混合效果;若干搅拌叶沿搅拌轴的轴线中心对称分布,搅拌叶在转动时,搅拌叶的受力更加均衡,对物料的混合搅拌效果更好。

19.可选的,各所述搅拌叶开设有若干混合孔,各所述混合孔的孔径在远离搅拌轴的方向上递增设置。

20.通过采用上述技术方案,提高对搅拌筒体内物料的剪切混合效果,并降低搅拌叶在搅拌转动时受到的阻力,使得搅拌叶的转动更加顺畅,而搅拌叶相对远离搅拌轴的部位收到的阻力更大,因此,混合孔的孔径在远离搅拌轴的方向上递增设置,使得搅拌叶转动时的受力更加均衡。

21.可选的,各所述搅拌叶上固定有加强杆,所述加强杆的一端与搅拌叶远搅拌轴的一端固定连接,所述加强杆的另一端与搅拌叶靠近搅拌轴的一端固定连接。

22.通过采用上述技术方案,提高搅拌叶的整体结构的强度,使得搅拌叶在长期转动过程中不易出现断裂损坏。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置预混组件,不仅提高铁矿粉和防黏剂的混合效率,并使得铁矿粉和防黏剂之间的混合更加均匀充分,继而保证后续铁矿粉良好的流化反应效果;

25.2.通过设置混合孔,提高对搅拌筒体内物料的剪切混合效果,并降低搅拌叶在搅拌转动时受到的阻力,使得搅拌叶的转动更加顺畅;

26.3.通过设置震动电机和隔震支撑柱,使得铁矿粉和防黏剂不易堆积在混料锥形板上,并减少震动电机对地面的振动冲击以及噪声。

附图说明

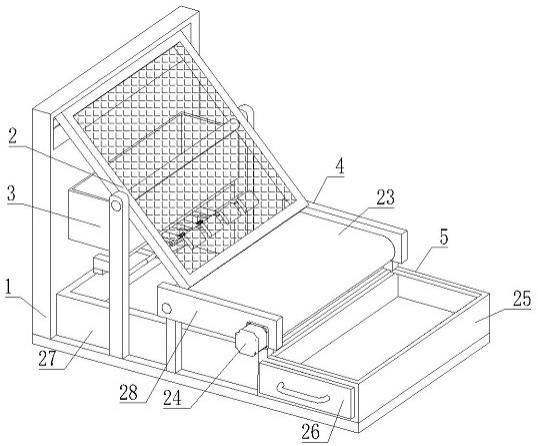

27.图1是本技术实施例的一种抑制铁矿粉黏结失流的混合搅拌装置的整体结构示意图。

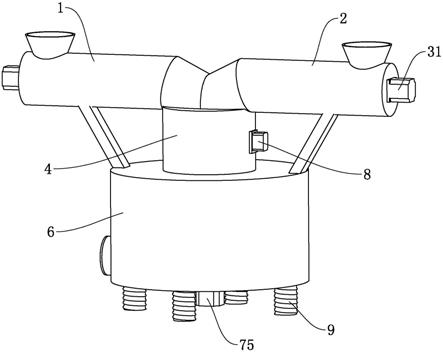

28.图2是为了体现本技术实施例的混合搅拌装置的内部结构的局部剖视图。

29.附图标记说明:1、第一进料筒体;2、第二进料筒体;3、输料机构;31、输料电机;32、螺旋输送杆;4、预混筒体;5、预混机构;51、混料锥形板;511、通孔;52、预混轴;53、预混叶片;6、搅拌筒体;7、搅拌机构;71、搅拌轴;72、驱动电机;73、搅拌叶;731、混合孔;74、加强杆;8、震动电机;9、隔震支撑柱。

具体实施方式

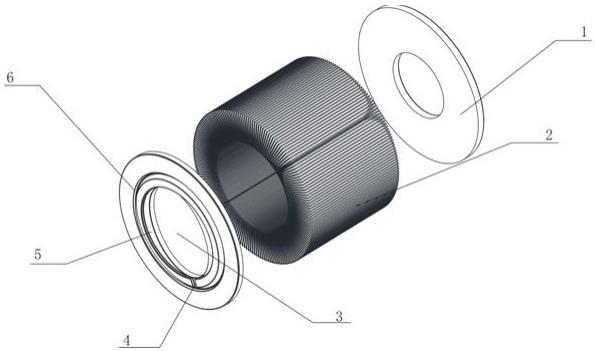

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种抑制铁矿粉黏结失流的混合搅拌装置。参照图1和图2,一种抑制铁矿粉黏结失流的混合搅拌装置包括预混组件和搅拌组件。预混组件包括第一进料筒体1、第二进料筒体2、预混筒体4以及位于预混筒体4内的预混机构5。搅拌组件包括搅拌筒体6以及安装在搅拌筒体6内的搅拌机构7。第一进料筒体1、第二进料筒体2、预混筒体4以及搅拌筒体6均为圆筒形。第一进料筒体1和第二进料筒体2之间相对设置,第一进料筒体1和第二进料筒体2共轴线,第一进料筒体1和第二进料筒体2相对靠近的一端均与预混筒体4轴向的一端连通,预混筒体4的另一端与搅拌筒体6连通。第一进料筒体1和第二进料筒体2内均设置有用于对物料进行输送的输料机构3。

32.参照图1和图2,当铁矿粉和防黏剂之间进行混合时,将铁矿粉和防黏剂分别投放在第一进料筒体1和第二进料筒体2内,铁矿粉和防黏剂在输料机构3时输送下进入到预混筒体4内,经过预混机构5的初步混合后再进入搅拌筒体6内,再在搅拌机构7的搅拌下进行进一步的混合,从而提高铁矿粉和防黏剂的混合效率,并使得铁矿粉和防黏剂之间的混合更加均匀充分,保证后续铁矿粉良好的流化反应效果。

33.参照图1和图2,各输料机构3均包括输料电机31以及螺旋输送杆32,螺旋输送杆32转动安装在相应的第一进料筒体1或第二进料筒体2内,螺旋输送杆32远离混料筒体的一端穿出相应的第一进料筒体1或第二进料筒体2外,并与输料电机31的输出轴同轴固定,输料电机31通过螺栓固定在相应的第一进料筒体1或第二进料筒体2的外壁上。输料电机31带动螺旋输送杆32转动,从而完成对物料的输送。

34.参照图1和图2,预混机构5包括混料锥形板51、预混轴52以及固定在预混轴52上的若干预混叶片53。预混轴52与预混筒体4之间共轴线,预混轴52靠近搅拌筒体6的一端与搅

拌机构7连接,预混轴52通过搅拌机构7与预混筒体4转动连接。预混轴52远离搅拌机构7的一端与混料锥形板51焊接固定,混料锥形板51上开设有若干供物料通过的通孔511,混料锥形板51与预混筒体4共轴线,混料锥形板51的尖端锥部朝向靠近搅拌筒体6的方向设置,混料锥形板51的周向边沿与预混筒体4的内壁相贴合。若干预混叶片53对称设置在预混轴52轴向的两侧,若干预混叶片53沿预混轴52的轴向均匀排布,各预混叶片53在远离预混轴52的方向上倾斜向上设置。铁矿粉和防黏剂通过混料锥形板51的通孔511混合洒落在混料筒体内时,预混轴52在搅拌机构7的带动下转动,继而预混叶片53对混合洒落下来的物料进行进一步的打散混合,保障预混组件对物料的初步混合效果。

35.参照图1和图2,搅拌机构7包括搅拌轴71、若干搅拌叶73以及驱动电机72,搅拌轴71转动连接于搅拌筒体6的中轴线处,搅拌轴71靠近预混筒体4的一端与预混轴52焊接固定,搅拌轴71的另一端穿出搅拌筒体6并与驱动电机72的输出轴同轴固定,驱动电机72通过螺栓固定在搅拌筒体6的外壁上,驱动电机72用于带动搅拌轴71转动。若干搅拌叶73位于搅拌轴71轴向的两侧,且若干搅拌叶73以搅拌轴71的轴线中心对称分布,若干搅拌沿沿搅拌轴71轴向排布。当经过初步混合的铁矿粉和防黏剂进入待搅拌筒体6内时,驱动电机72通过搅拌轴71带动搅拌叶73对物料进行进一步的混合搅拌,从而保障铁矿粉和防黏剂之间的混合均匀性。

36.参照图1和图2,各搅拌叶73在远离搅拌轴71的方向上成弧形设置,从而有效提高搅拌叶73与物料之间的接触面积,各搅拌叶73上开设有若干混合孔731,若干混合孔731沿搅拌叶73的长度方向排布,不易提高对物料的剪切混合效果,并降低搅拌叶73转动时的阻力。而由于搅拌叶73相对远离搅拌轴71的部位在转动时受到的阻力较大。因此,各混合孔731的孔径在远离搅拌轴71的方向上递增设置,从而使得搅拌叶73在转动时的受力更加均衡,不易断裂。各搅拌叶73上焊接固定有加强杆74,用以提高搅拌叶73的结构强度,加强杆74的一端与搅拌叶73远离搅拌轴71的一端焊接固定,加强杆74的另一端与搅拌叶73靠近搅拌轴71的一端焊接固定。

37.参照图1和图2,为了使得物料不易堵塞堆积在混合锥形板上,在预混筒体4的外壁上通过螺栓固定有震动电机8。而搅拌筒体6远离预混筒体4的底面安装有隔震支撑柱9,本实施例中,该隔震支撑柱9采用橡胶空气隔震弹簧,对震动电机8的振动进行吸收,以减少对地面的冲击以及噪声。

38.本技术实施例一种抑制铁矿粉黏结失流的混合搅拌装置的实施原理为:在进行铁矿粉和防黏剂的混合时,工作人员可以将铁矿粉投入到第一进料筒体1内,将防黏剂投入到第二进料筒体2内,铁矿粉和防黏剂在输料机构3的输送下朝向预混筒体4内移动,铁矿粉和防黏剂经过预混机构5的初步混合后再进入搅拌筒体6内,之后搅拌机构7启动,对掉落在搅拌筒体6内经过初步交杂混合的铁矿粉和防黏剂物料进行进一步的搅拌混合,从而不仅提高铁矿粉和防黏剂的混合效率,并使得铁矿粉和防黏剂之间的混合更加均匀充分,继而保证后续铁矿粉良好的流化反应效果。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。