1.本技术涉及废气处理技术领域,尤其是涉及一种酸性尾气吸收系统。

背景技术:

2.目前,工业上的丙酸上通过丙烯酸加氢反应生成的,所生成的丙酸含有杂质需要进行精制。丙酸精制过程中,丙酸变为蒸汽冷凝回收于储罐中得到精制储罐,还有部分未冷凝的丙酸尾气是通向voc催化燃烧炉中进行尾气处理。随着国家节能减排政策的推进,该部分的尾气仍旧存在利用价值,可进行回收。

3.参考图1,相关的尾气回收装置,包括尾气导出管9、吸收水池91和中和池92,吸收水池91呈封闭,尾气导出管9连通于吸收水池91内底部;吸收水池91顶部连通有导通管93,导通管93一端连通于吸收水池91顶部,且另一端连通于中和池92内底部。吸收水池91内储存的是水体,中和池92中储存的是5%的氢氧化钠溶液,用于除去残留的酸性气体。

4.上述中的现有技术方案存在以下缺陷:相关的尾气回收装置虽然对部分尾气进行了回收,但是实际运用过程中相对尾气进行有效吸收到达排放标准,需要延长尾气在水体的停滞时间,因此存在尾气吸收效率较低的问题。

技术实现要素:

5.为了解决现有技术尾气吸收效率较低的问题,本技术目的在于提供一种酸性尾气吸收系统。

6.本技术的申请目的是通过以下技术方案得以实现的:

7.一种酸性尾气吸收系统,包括尾气中储罐、尾气吸附机构、中和罐、抽真空泵组,尾气中储罐连通于尾气吸附机构的进气端;尾气吸附机构的出气端连通有净化气导管;净化气导管背向尾气吸附机构的一端伸至于中和罐的内底部;中和罐顶部连通于抽真空泵组的抽气端;尾气吸附机构包括壳体,壳体内设置有吸附主单元,吸附主单元一端连通于尾气中储罐且另一端连通于中和罐;吸附主单元连通有吸附备用单元;吸附备用单元与中和罐相连通;吸附主单元连通有吸附增强单元,吸附增强单元与中和罐相连通。

8.通过采用上述技术方案,尾气中储罐用于暂时储存尾气,便于对尾气进行集中处理,尾气中储罐中的尾气先经过吸附主单元进行吸收处理,减低了尾气中酸性气体的含量,再通向中和罐进行中和处理,进一步降低尾气中酸性气体的浓度,保证尾气排放质量,本技术采用尾气吸附机构进行吸收处理,在保证尾气排放质量下,可提升通入中和罐尾气的流速,从而提升了整体的尾气吸收效率,此外,本技术尾气吸附机构中的吸附备用单元,可备用吸收尾气,保证整体的运行稳定性,且必要时也可和吸附主单元一起运行,进一步提升整体的尾气吸收效率;吸附增强单元主要是用于处理经过吸附主单元后未达到排放保证的尾气,该部分尾气经过吸附增强单元进行进一步吸收处理,从而保证尾气排放质量。

9.优选的,所述吸附主单元包括第一吸附管件、与第一吸附管件结构相同的第二吸附管件、第一连接弯管和第二连接弯管,第一吸附管件、第二吸附管件的同一端连通于第一

连接弯管,第一连接弯管与尾气中储罐相连通;第一吸附管件、第二吸附管件的另一端连通于第二连接弯管;第二连接弯管与中和罐相连通。

10.通过采用上述技术方案,可提升整体的尾气处理总量和尾气吸收效率。

11.优选的,所述第一吸附管件包括第一首端连接管、第一吸附管主体、第一末端连接管,第一首端连接管一端连通于第一吸附管主体的一端,另一端连通于第一连接弯管;第一末端连接管一端连通于第一吸附管主体的另一端,且第一末端连接管的另一端连通于第二连接弯管;第一首端连接管设置有第四电磁阀、第一检测器;第一末端连接管设置有第五电磁阀、第二检测器。

12.通过采用上述技术方案,第一检测器可及时了解未经第一吸附管主体处理的尾气中酸性气体的含量,第二检测器可及时了解经过第一吸附管主体处理的尾气中酸性气体的含量,从而对尾气中酸性气体进行监控,可保证尾气排放质量,当尾气中酸性气体含量偏高时启用吸附增强单元,还可提示操作人员养护第一吸附管主体,进一步保证尾气排放质量。

13.优选的,所述第一吸附管主体包括管壳、活性炭吸收柱和解析件、活性炭吸收柱填充于管壳内、解析件包覆于管壳外壁,用于再生活性炭吸收柱。

14.通过采用上述技术方案,解析件可对活性炭吸收柱进行加热解析,加热活性炭吸收柱可使得吸附在活性炭吸收柱内的酸性气体受热汽化,脱落活性炭吸收柱进入空气中,抽取管壳中的空气,可完成对活性炭吸收柱的解析再生,从而保证第一吸附管主体的吸收效率,进而保证整体的吸收效率。

15.优选的,所述解析件包括导热硅胶层、加热丝、保护套管,导热硅胶层粘结于管壳外壁;加热丝螺旋于管壳外壁且设置于导热硅胶层内;保护套管套设于导热硅胶层外壁。

16.通过采用上述技术方案,加热丝通电产生热量,热量依次传递导热硅胶层、管壳至活性炭吸收柱,使得活性炭吸收柱受热,活性炭吸收柱中吸附的酸性气体汽化进入空气中,抽取管壳中的空气,可完成对活性炭吸收柱的解析再生,进而保证整体的吸收效率。

17.优选的,所述第二连接弯管连通有解析气体导管;解析气体导管连通有冷凝器;冷凝器的出气端连通有冷凝液储罐;冷凝液储罐与尾气中储罐相连通。

18.通过采用上述技术方案,活性炭吸收柱中吸附的酸性气体汽化脱落活性炭吸收柱进入空气中,通过解析气体导管流向冷凝器进行液化,液化的酸性冷凝液储存于冷凝液储罐中,残留未液化的酸性气体同向尾气中储罐中进行再次吸收处理,从而保证了酸性尾气的吸收效率。

19.优选的,所述吸附备用单元包括第三吸附管件、第一连通管,第一连通管一端连通于第一吸附管件的第一首端连接管外壁,且另一端连通于第三吸附管件外壁;第一连通管与第一首端连接管的连通处位于第四电磁阀气体流动方向的上游;第三吸附管件一端呈封闭且另一端连通于中和罐。

20.通过采用上述技术方案,当吸附主单元发生损坏,此时可将第三吸附管件与第一首端连接连通,用第三吸附管件对尾气进行处理,从而保证尾气吸收的连续性,从而保证整体的尾气吸收效率。

21.优选的,所述吸附增强单元包括第四吸附管件、第二连通管,第二连通管一端连通于第二吸附管件的第一首端连接管外壁,且另一端固定连通于第四吸附管件的外壁;第二连通管与第二吸附管件的第一首端连接管的连通处位于第二吸附管件的第四电磁阀、第一

检测器之间。

22.通过采用上述技术方案,吸附增强单元可对尾气进行进一步吸收,降低尾气中酸性气体的含量,保证排放尾气的质量。

23.综上所述,本技术具有以下优点:

24.1、本技术采用尾气吸附机构进行吸收处理,在保证尾气排放质量下,可提升通入中和罐尾气的流速,从而提升了整体的尾气吸收效率。

25.2、本技术尾气吸附机构中的吸附备用单元,可备用吸收尾气,保证整体的运行稳定性,且必要时也可和吸附主单元一起运行,进一步提升整体的尾气吸收效率。

26.3、本技术中的吸附增强单元主要是用于处理经过吸附主单元后未达到排放保证的尾气,该部分尾气经过吸附增强单元进行进一步吸收处理,从而保证尾气排放质量。

附图说明

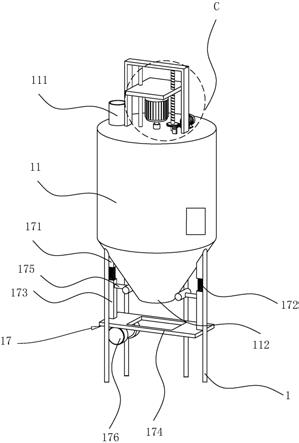

27.图1是相关技术中的尾气回收装置的整体结构示意图。

28.图2是本技术中实施例的整体结构示意图。

29.图3是本技术中实施例中的尾气吸附机构的结构示意图。

30.图4是本技术中实施例中的解析件的结构示意图。

31.图中,1、尾气吸附机构;10、尾气中储罐;11、壳体;12、进气管;13、第一电磁阀;14、出气管;15、第二电磁阀;2、中和罐;3、抽真空泵组;4、净化气导管;5、吸附主单元;51、第一吸附管件;511、第一首端连接管;512、第一吸附管主体;5121、管壳;5122、活性炭吸收柱;513、第一末端连接管;514、第四电磁阀;515、第一检测器;516、第五电磁阀;517、第二检测器;52、第二吸附管件;53、第一连接弯管;54、第二连接弯管;55、导出管;56、第三电磁阀;57、汇集管;6、吸附备用单元;61、第三吸附管件;611、第二首端连接管;612、第二吸附管主体;613、第二末端连接管;614、第六电磁阀;615、第七电磁阀;616、第三检测器;62、第一连通管;7、吸附增强单元;71、第四吸附管件;711、第三首端连接管;712、第三吸附管主体;713、第三末端连接管;714、第八电磁阀;715、第九电磁阀;716、第四检测器;72、第二连通管;8、解析件;80、解析气体导管;801、冷凝器;802、冷凝液储罐;803、第十电磁阀;81、导热硅胶层;82、加热丝;83、隔热层;84、保护套管;9、尾气导出管;91、吸收水池;92、中和池;93、导通管。

具体实施方式

32.以下结合附图2

‑

4对本技术作进一步详细说明。

33.参照图2,为本技术公开的一种酸性尾气吸收系统,包括用于储存尾气的尾气中储罐10,尾气中储罐10顶部连通有用于吸附尾气中净化空气质量的尾气吸附机构1。尾气吸附机构1连通有中和罐2,中和罐2连通有抽真空泵组3。

34.参照图2,尾气吸附机构1包括壳体11、吸附主单元5、吸附备用单元6、吸附增强单元7。吸附主单元5、吸附备用单元6、吸附增强单元7固定连接于壳体11内部。壳体11一端固定连通有进气管12,进气管12一端固定连通于吸附主单元5,且另一端与尾气中储罐10顶部相邻连通。进气管12上法兰固定连通有第一电磁阀13。壳体11另一端固定连通有出气管14,出气管14一端固定连通于吸附主单元5且另一端固定连通于中和罐2。出气管14上法兰固定

连通有第二电磁阀15。

35.参照图3,吸附主单元5包括第一吸附管件51、第二吸附管件52、第一连接弯管53和第二连接弯管54,第一连接弯管53法兰固定连通于第一吸附管件51、第二吸附管件52的同一端,第二连接弯管54法兰固定连通于第一吸附管件51、第二吸附管件52的另一端。进气管12固定连通第一连接弯管53。第二连接弯管54固定连通有导出管55,导出管55上法兰固定连通有第三电磁阀56。导出管55一端固定连通于第二连接弯管54且另一端固定连通有汇集管57,出气管14固定连通于汇集管57。

36.参照图3,第一吸附管件51的结构和第二吸附管件52的结构相同,以第一吸附管件51为例,包括第一首端连接管511、第一吸附管主体512、第一末端连接管513,第一首端连接管511一端法兰固定连通于第一吸附管主体512的一端,第一末端连接管513一端法兰固定连通于第一吸附管主体512的另一端。第一首端连接管511的另一端法兰固定连通于第一连接弯管53,第一末端连接管513另一端法兰固定连通于第二连接弯管54。

37.参照图3,第一首端连接管511沿尾气流动方向依次设置有第四电磁阀514、第一检测器515。第四电磁阀514通过法兰固定连通于第一首端连接管511,第一检测器515的检测探头位于第一首端连接管511内。第一末端连接管513沿尾气流动方向依次设置有第五电磁阀516、第二检测器517。第五电磁阀516通过法兰固定连通于第一末端连接管513,第二检测器517的检测探头位于第一末端连接管513内。

38.参照图3,吸附备用单元6包括第三吸附管件61、第一连通管62,第一连通管62一端固定连通于第一吸附管件51的第一首端连接管511外壁,另一端固定连通于第三吸附管件61的外壁。第一连通管62与第一首端连接管511的连通处位于第四电磁阀514气体流动方向的上游。

39.参照图3,第三吸附管件61包括第二首端连接管611、第二吸附管主体612、第二末端连接管613,第二首端连接管611一端法兰固定连通于第二吸附管主体612的一端,第二末端连接管613一端法兰固定连通于第二吸附管主体612的另一端。第二首端连接管611的另一端呈封闭,第一连通管62的一端固定连通于第二首端连接管611外壁。第二末端连接管613另一端法兰固定连通于汇集管57外壁。

40.参照图3,第二首端连接管611上法兰固定连通有第六电磁阀614。第六电磁阀614位于第二首端连接管611与第一连通管62的连通处的下游。第二末端连接管613沿尾气流动方向依次设置有第七电磁阀615、第三检测器616。第七电磁阀615通过法兰固定连通于第二末端连接管613,第三检测器616的检测探头位于第二末端连接管613内。

41.参照图3,吸附增强单元7包括第四吸附管件71、第二连通管72,第二连通管72一端固定连通于第二吸附管件52的第一首端连接管511外壁,另一端固定连通于第四吸附管件71的外壁。第二连通管72与第一首端连接管511的连通处位于第二吸附管件52的的第四电磁阀514、第二检测器517之间。

42.参照图3,第四吸附管件71包括第三首端连接管711、第三吸附管主体712、第三末端连接管713,第三首端连接管711一端法兰固定连通于第三吸附管主体712的一端,第三末端连接管713一端法兰固定连通于第三吸附管主体712的另一端。第三首端连接管711的另一端呈封闭,第二连通管72的一端固定连通于第三首端连接管711外壁。第三末端连接管713另一端法兰固定连通于汇集管57外壁。

43.参照图3,第三首端连接管711上法兰固定连通有第八电磁阀714。第八电磁阀714位于第三首端连接管711与第二连通管72的连通处的下游。第三末端连接管713沿尾气流动方向依次设置有第九电磁阀715、第四检测器716。第九电磁阀715通过法兰固定连通于第三末端连接管713,第四检测器716的检测探头位于第三末端连接管713内。

44.参照图4,第一吸附管主体512、第二吸附管主体612和第三吸附管主体712的结构相同。以第一吸附管主体512为例,第一吸附管主体512包括管壳5121、填充于管壳5121内的活性炭吸收柱5122、包覆于管壳5121外壁的解析件8。

45.参照图4,解析件8粘结于管壳5121外壁的一层导热硅胶层81、螺旋绕设于导热硅胶层81外表面的加热丝82、包覆于加热丝82外部的一层导热硅胶层81、粘结于导热硅胶层81外壁的隔热层83和套设于隔热层83外部的保护套管84,加热丝82两端分别于电源两极相连通,且加热丝82位于两层导热硅胶层81内,通过热压处理实现了将加热丝82成型于导热硅胶层81内。为了保证隔热效果,隔热层83是气凝胶保温毡聚氨酯硬泡体压合构成,气凝胶保温毡通过耐热胶水粘结于导热硅胶层81外壁;聚氨酯硬泡体通过耐热胶水粘结于气凝胶保温毡。

46.参照图2和图3,为了能实现对活性炭吸收柱5122进行解析,出气管14外壁固定连通有解析气体导管80,解析气体导管80与出气管14的连通于位于第二电磁阀15的下游。解析气体导管80上通过法兰固定连通有第十电磁阀803。解析气体导管80固定连通有冷凝器801,冷凝器801的出气端固定连通有冷凝液储罐802,冷凝液储罐802顶部通过管道固定连通于尾气中储罐10。

47.参照图2和图3,出气管14一端固定连通于汇集管57外壁,且另一端密封且穿设中和罐2顶部,伸至于中和罐2内底部,中和罐2内储存有5%的氢氧化钠溶液。中和罐2顶部固定连通有净化气导管4。净化气导管4一端固定连通于净化气导管4顶部,且另一端固定连通于抽真空泵组3。

48.本技术的实施原理:开启第一电磁阀13、第二电磁阀15、第四电磁阀514、第五电磁阀516和第三电磁阀56,关闭第六电磁阀614和第七电磁阀615,尾气中储罐10中的尾气通过进气管12流入至第一首端连接管511中,第一检测器515对尾气进行检测,尾气流经活性炭吸收柱5122,酸性气体被吸附于活性炭吸收柱5122内,流经第一末端连接管513的尾气经过第二检测器517的检测,依次流经第二连接弯管54、导出管55、汇集管57、出气管14,通过净化气导管4进入中和罐2中进行酸碱中和,完成酸碱中和的气体被抽真空泵组3抽排向外界。

49.当第一吸附管件51发生损坏,可关闭第四电磁阀514、第五电磁阀516,开启第六电磁阀614,使得尾气依次流经第一连通管62、第二吸附管主体612,经过第三吸附管件61进行吸附处理,经处理的尾气流经第二末端连接管613、汇集管57、出气管14,通过净化气导管4进入中和罐2中进行酸碱中和,完成酸碱中和的气体被抽真空泵组3抽排向外界。

50.当第二检测器517的检测发现尾气中酸性气体量偏高,开启第八电磁阀714,关闭第三电磁阀56、第二吸附管件52中的第四电磁阀514,尾气经过第一吸附管件51流向第二吸附管件52,再从第二连通管72流向第四吸附管件71,经处理的尾气流经第三末端连接管713、汇集管57、出气管14,通过净化气导管4进入中和罐2中进行酸碱中和,完成酸碱中和的气体被抽真空泵组3抽排向外界。

51.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护

范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。