1.本技术涉及注塑整形技术的领域,尤其是涉及一种具有提高整形效果的注塑整形装置。

背景技术:

2.板状注塑件在注塑过程中存在因热胀冷缩而变形严重的问题,在产品刚注塑出来时,若不通过设备将产品在冷却之前矫正,则产品在冷却后难以定型,导致部分产品的不合格,从而降低产品的合格率低。

3.公告号为cn211542355u的中国专利公开了一种注塑产品整形工装,包括底板,底板上设置有若干个用于对板状注塑件进行夹持的夹持工具,若干个夹持工具设置于底板的边沿。

4.针对上述中的相关技术,发明人认为上述的若干个夹持工具对注塑件进行夹持时,需要耗费一定的时间,然而当注塑件处于比较寒冷的环境中进行整形时,注塑件热量损失的速度较块,因此当若干个夹持工具完成对注塑件的夹持时,注塑件已经存在一定程度的定型,此时夹持工具对注塑件的整形效果较差,存在明显不足。

技术实现要素:

5.为了提高对注塑件的整形效果,本技术提供一种具有提高整形效果的注塑整形装置。

6.本技术提供的一种具有提高整形效果的注塑整形装置采用如下的技术方案:

7.一种具有提高整形效果的注塑整形装置,包括底板,所述底板上穿设有导管,所述导管的一端连通有进水管,另一端连通有出水管,地面上放置有制热设备,所述制冷设备的出水端连通有第一抽水泵,所述进水管远离导管的一端连通于第一抽水泵的出水端,所述出水管远离导管的一端连通于制热设备的进水端。

8.通过采用上述技术方案,整形前,制热设备制取热水,然后通过进水管通入导管内,导管内热水的热量传递至底板上。操作人员将注塑件放置在底板上并通过夹持工具夹紧时,底板上的热量传递至注塑件上,从导管流出的热水通过出水管回流至制热设备内重新制热,以此实现了对注塑件的持续保温,有利于减少夹持注塑件过程中,注塑件损失的热量。

9.可选的,所述进水管与制热设备之间设有第一电控三通阀,所述第一电控三通阀的出水端连通于进水管,所述第一电控三通阀的一个进水端与第一抽水泵连通,在地面上还放置有制冷设备和第二抽水泵,所述第二抽水泵连通于制冷设备的出水端,所述第二抽水泵的出水端连通于第一电控三通阀的另一个进水端;

10.所述出水管和制热设备之间还设有第二电控三通阀,所述出水管远离导管的一端连通于第二电控三通阀的进水端,所述第二电控三通阀的一个出水端连通有第一回流管,另一个出水端连通有第二回流管,所述第一回流管连通于制热设备,所述第二回流管连通

于制冷设备,所述第一电控三通阀和第二电控三通阀均电连接有控制系统。

11.通过采用上述技术方案,当夹持工具完成对注塑件的夹持后,第二抽水泵将制冷设备制取的冷水通过进水管流入导管内,以此冷量通过底板传递至注塑件上,实现了对注塑件的加速降温,提高了注塑件的整形效率。从导管流出的冷水通过第二回流管回流至制冷设备内重新制冷。

12.可选的,所述导管位于底板内的管身呈蛇形布置。

13.通过采用上述技术方案,蛇形布置有利于增大导管与底板的接触面积,以此有利于提高底板与导管之间热量和冷量的传递效率。

14.可选的,所述进水管上包裹有绝热层。

15.通过采用上述技术方案,绝热层的设置减少了进水管内热水损失热量、冷水损失冷量的可能性。

16.可选的,所述进水管和第一电控三通阀之间设有温度传感器,所述温度传感器电连接于控制系统。

17.通过采用上述技术方案,温度传感器能够对进水管内的水温进行检测,使得用于注塑件冷却的冷水的温度逐渐降低,从而实现了对注塑件逐渐降温,减小了注塑件由高温向低温冷却速度过快,导致注塑件内部结构发生损伤的可能性。

18.可选的,所述底板的上表面设有四个保温板,四个保温板围合呈顶部敞开的矩形的框体。

19.通过采用上述技术方案,四个保温板合围呈矩形框体,注塑件从矩形框体的顶部放在底板上,矩形框体能够更加容易形成一个保温空间,从而提高对注塑件的保温效果。

20.可选的,所述底板的上方还设有用于盖合四个保温板围成矩形框体顶部的盖板,所述盖板朝向底板的一侧连接有四个插接销,一个保温板对应一个插接销,所述保温板上开有供插接销插入的插接孔。

21.通过采用上述技术方案,由于框型框体之间的空气受热上升,从而造成热量的损失,因此在对底板实现预热时,将盖板盖合在矩型框体的顶部,从而减少空气上升带走大量热量的可能性。

22.可选的,所述盖板的上表面固定连接有手柄。

23.通过采用上述技术方案,手柄的设置使得操作人员从保温板上取下盖板时更加的方便。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.制热设备制取热水,然后通过进水管通入导管内,导管内热水的热量传递至底板上实现预热。将注塑件放置在底板上并通过夹持工具夹紧时,底板上的热量传递至注塑件上,实现了对注塑件的持续保温,有利于减少夹持注塑件过程中,注塑件损失的热量,从而提高注塑件的整形效果;

26.2.当夹持工具完成对注塑件的夹持后,第二抽水泵将制冷设备制取的冷水通过进水管流入导管内,以此冷量通过底板传递至注塑件上,实现了对注塑件的加速降温,提高了注塑件的整形效率。

附图说明

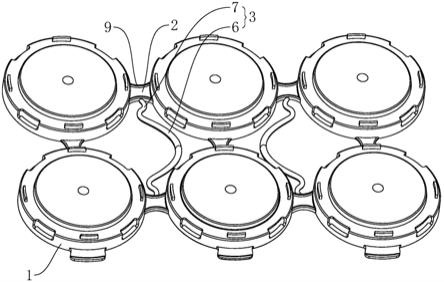

27.图1是用于体现本技术实施例的结构示意图;

28.图2是用于体现本技术中导管的剖视图;

29.图3是用于体现本技术中保温板、盖板、底板之间连接关系的爆炸图。

30.附图标记说明:1、底板;20、导管;21、进水管;22、出水管;23、第一电控三通阀;24、第二电控三通阀;30、制热设备;31、第一抽水泵;32、第一回流管;40、制冷设备;41、第二抽水泵;42、第二回流管;5、绝热层;6、温度传感器;7、保温板;8、盖板;71、插接孔;9、插接销;10、手柄。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种具有提高整形效果的注塑整形装置。参照图1,具有提高整形效果的注塑整形装置包括水平设置的底板1、设置在底板1上的导流组件、设置在底板1外的制冷组件和制热组件。

33.参照图1和图2,导流组件包括导管20、进水管21、出水管22、第一电控三通阀23、第二电控三通阀24。导管20穿设且一体成型在底板1内,导板的一端与进水管21连通,另一端与出水管22连通。

34.参照图1和图2,整形前,由进水管21向导管20内通入热水,热水的热量通过导管20传递至底板1上。将注塑件放置在底板1上后,底板1上的热量传递至注塑件上,实现了对注塑件的保温,减少了操作人员通过夹持工具夹持注塑件的过程中,注塑件损失的热量,提高了注塑件的整形效果。

35.参照图1和图2,导管20位于底板1内的管身呈蛇形布置,蛇形布置有利于增大导管20与底板1的接触面积,有利于提高导管20与底板1之间传递热量和冷量的效率。

36.参照图1和图2,进水管21上包裹有绝热层5,绝热层5由绝热材料制成,绝热层5的导热性能和导冷性能均较差,以此有利于减少进水管21内热水损失热量、冷水损失冷量的可能性。

37.参照图1和图2,由于导管20内交替通入热水和冷水,进水管21远离导管20的一端连通于第一电控三通阀23的出水端,出水管22远离导管20的一端连通于第二电控三通阀24的进水端,第一电控三通阀23和第二电控三通阀24的设置将热水与冷水的流动分隔开,有利于减小热水与冷水相互影响的可能性。

38.参照图1和图2,第一电控三通阀23和第二电控三通阀24均电连接有控制系统,通过控制系统对导管20捏通入冷水和热水实现自动控制,无需人工控制,方便了对注塑件的整形过程。

39.参照图1和图2,制热组件包括制热设备30、第一抽水泵31、第一回流管32。制热设备30放置在地面上,制热设备30的出水端连通于第一抽水泵31的进水端,第一抽水泵31的出水端连通于第一电控三通阀23的一个进水端。制热设备30输出热水后,通过第一抽水泵31和进水管21输入导管20内。

40.参照图1和图2,第一回流管32的进水端连通于第二电控三通阀24的一个出水端,第一回流管32的出水端连通于制热设备30的进水端。第一回流管32对导管20内的热水实现

回流,热水回流至制热设备30内重新制热。

41.参照图1和图2,整形前,制热设备30制取热水并通过进水管21通入导管20内,操作人员在将注塑件放置在底板1上并通过夹持工具夹紧的过程中,导管20内热水的热量能够传递至注塑件上,对注塑件实现持续保温。

42.参照图1和图2,制冷组件包括制冷设备40、第二抽水泵41、第二回流管42。制冷设备40放置在地面上,制冷设备40的出水端连通于第二抽水泵41的进水端,第二抽水泵41的出水端连通于第一电控三通阀23的另一个进水端。制冷设备40输出冷水后,通过第一抽水泵31和进水管21输入导管20内。

43.参照图1和图2,第二回流管42的进水端连通于第二电控三通阀24的一个另出水端,第二回流管42的出水端连通于制冷设备40的进水端。第二回流管42对导管20内的冷水实现回流,冷水回流至制冷设备40内重新制冷。

44.参照图1和图2,当夹持工具完成对注塑件的夹持后,进水管21与制冷设备40相通,第二抽水泵41将制冷设备40制取的冷水通入导管20内,冷水的冷量通过底板1传递至注塑件上,从而实现对注塑件的降温,有利于提高注塑件冷却定型的速度。

45.参照图1和图2,进水管21和第一电控三通阀23之间设有温度传感器6,温度传感器6电连接于控制系统。温度传感器6能够对进水管21内水的温度进行检测,以此当注塑件所处环境的温度变化时,操作人员通过控制系统对制冷设备40制取冷水的温度、制热设备30制取热水的温度进行控制,有利于节约资源。

46.参照图1和图2,另外,通过控制系统和温度传感器6的配合,当对注塑件实现冷却时,通入导管20内的冷水的温度逐渐降低,实现对注塑件的逐渐冷却,减小了注塑件短时间迅速冷却导致其内部结构发生损坏的可能性。

47.参照图3,底板1的上表面铰接有四个保温板7,四个保温板7围合呈顶部敞开的矩形的框体。四个保温板7围成矩形的框体,以此更加有利于形成一个热量比较集中的保温空间,注塑件放置在四个保温板7围成的矩形框体,进一步提高了对注塑件的保温效果。

48.参照图3,保温板7与底板1铰接,以此当需要对注塑件实现冷却时,保温板7转动从而翻下,使得注塑件暴露在空气中,提高了对注塑件的冷却效果。

49.参照图3,底板1的上方还设有用于盖合四个保温板7围成矩形框体顶部的盖板8,盖板8朝向底板1的一侧固定连接有四个插接销9,一个保温板7对应一个插接销9,保温板7上开有供插接销9插入的插接孔71。

50.参照图3,由于矩形空间内的空气受热后上升导致热量损失,因此通过插接销9和插接孔71的插接配合,减小了矩形空间内热空气损失的可能性。当夹持工具完成对注塑件的夹持后,可将保温板7翻下,从而增大空冷对注塑件的冷却效果。

51.参照图3,盖板8的上表面固定连接有手柄10,手柄10的设置使得操作人员能够更加方便的将盖板8从保温板7上拆下。

52.本技术实施例一种具有提高整形效果的注塑整形装置的实施原理为:整形前,先将四个保温板7围合呈矩形框体,并将盖板8盖合在矩形框体上。此时,第一抽水泵31将制热设备30制取的热水通过进水管21流入导管20内,导管20内热水的热量传递至底板1上,矩形框体内的温度升高,从导管20流出的热水通过出水管22和第一回流管32回流至制热设备30内重新制热。当温度升高至一定程度时,操作人员取下盖板8,将注塑件放入矩形框体内,底

板1上的热量传递至注塑件上,从而实现了对注塑件的保温,此时操作人员通过底板1上的夹持工具实现对注塑件的夹持,当注塑件夹持完成后,操作人员将四个保温板7翻下,然后通过控制系统调节第一电控三通阀23和第二电控三通阀24,此时制冷设备40制取的冷水通过进水管21进入导管20内,冷量通过底板1传递至注塑件上实现对注塑件的冷却,导管20内流出的冷水通过出水管22和第二回流管42回流至制冷设备40内重新制冷。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。