1.本实用新型属于能源领域的装置,具体来说,涉及一种用于核能领域的高效换热的管壳式换热器。

背景技术:

2.换热器是一种热量传递的设备,本质上是将热流体的热量传递给冷流体,并使得流体温度达到规定的指标,以满足工艺条件的需要,又称为热交换器。根据介质、工况、温度、压力的不同,换热器的结构形式也不同。按照用途可以分为加热器、预热器和过热器。根据传热原理可以分为间壁式换热器、蓄热式换热器、间接式换热器和混合式换热器等。换热器的应用范围十分广泛,涉及暖通、压力容器、化工、石油等30多种产业,体系也相对完整。但是对于换热器两侧的工质选择基本是以水蒸气和空气等为主。

3.镓的熔点为29.8℃,沸点为2403℃。液态镓很容易过冷即冷却至0℃而不固化,纯液态镓有显著的过冷的趋势,沸点很高,在1500℃左右时有很低的蒸汽压。密度大,约为5.91g/cm3。纯镓及低熔合金可作核反应的热交换介质。co2的临界温度为31.26℃,临界压力 7.38mpa,超临界co2有着高密度,低粘度和低压缩系数的特点,同时具备液体的高密度和高传热载热能力和气体的良好流动性。二氧化碳不燃烧,产生的腐蚀也小于水蒸气。

4.目前换热器的技术和应用都已经比较完备,高效率的紧凑型换热器是未来研发的重点。

技术实现要素:

5.本实用新型的目的是主要是针对反应堆,为了适应小型反应堆,提出了一种用于核能领域的高效换热的紧凑型管壳式换热器。

6.为解决上述技术问题,本实施例采用以下技术方案:

7.一种用于核能领域的高效换热的紧凑型管壳式换热器,包括壳体、管体、折流板、封头,管体位于壳体中,且管体和壳体固定连接,壳体上设有第一出口和第一进口,管体上设有第二出口和第二进口;管体和壳体之间形成腔体;折流板位于腔体中,折流板的底端和壳体内壁固定连接;封头位于壳体两端,密封壳体和管体之间的空隙。

8.优选的,所述第一出口位于壳体的下部,第一进口位于壳体的上部。

9.优选的,所述管体还设有送气孔和出气孔,送气孔和出气孔分别位于管体管壁上,送气孔和出气孔均为通孔。

10.优选的,所述送气孔和出气孔靠近第二出口,且送气孔至第二出口的距离比出气孔至第二出口的距离远。

11.优选的,所述折流板的纵截面呈对称的抛物线;折流板上下布设,且间隔布设。

12.优选的,所述壳体中设有第一工质,管体中设有第二工质;第一工质为超临界二氧化碳,第二工质为液态镓;使用时,在二氧化碳侧 32℃~800℃,镓侧32℃~2000℃的温度范围内,对液态镓和超临界二氧化碳进行耦合流动换热。

13.优选的,所述的用于核能领域的高效换热的紧凑型管壳式换热器,还包括颗粒物涂层,所述颗粒物涂层位于壳体的内壁上。

14.优选的,所述的用于核能领域的高效换热的紧凑型管壳式换热器,还包括扰流塞,所述扰流塞分别与管体的内壁和壳体的内壁固定连接。

15.优选的,所述的用于核能领域的高效换热的紧凑型管壳式换热器,还包括凹槽,所述凹槽分别位于管体的内壁和壳体的内壁。

16.优选的,所述的用于核能领域的高效换热的紧凑型管壳式换热器,还包括肋片,所述肋片位于腔体中,且肋片和管体固定连接。

17.与现有技术相比,本实施例的管壳式换热器可适应小型反应堆,且换热效率高,结构紧凑。本技术的高效换热器以液态金属镓和超临界二氧化碳作为两侧的流体,镓的熔点较低,为29.8℃,但是沸点很高,在2000℃以上,因此镓可适应的工作温度范围很宽。两种工质的密度都较大,可以增强设备的紧凑型。二氧化碳泄漏时不会发生爆炸,提高了换热器的安全性。因此以镓和超临界二氧化碳作为工质的换热器在能源系统中有着良好的应用前景,在小型反应堆、商用和军民融合中有着广阔的应用前景。

附图说明

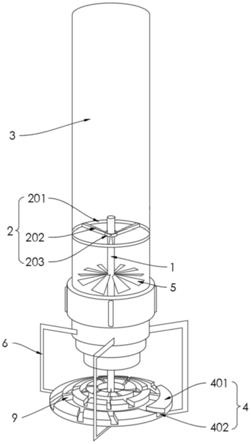

18.图1是本实用新型实施例的结构示意图;

19.图2是本实用新型实施例的侧视图;

20.图3是三种工质在不同温度下的循环效率图。

21.图中有:第二出口1、第一进口2、管体3、壳体4、第一出口5、第二进口6、封头7、出气孔8、颗粒物涂层9、肋片10、折流板11、送气孔12、扰流塞13、凹槽14。

具体实施方式

22.下面结合附图,对本实用新型的技术方案进行详细的说明。

23.如图1所示,本实施例的一种用于核能领域的高效换热的紧凑型管壳式换热器,包括壳体4、管体3、折流板11、封头7。管体3位于壳体4中,且管体3和壳体4固定连接,壳体4上设有第一出口5 和第一进口2,管体3上设有第二出口1和第二进口6。管体3和壳体4之间形成腔体。折流板11位于腔体中,折流板11的底端和壳体 4内壁固定连接。封头7位于壳体4两端,密封壳体4和管体3之间的空隙。

24.工作时,所述壳体4中设有第一工质,管体3中设有第二工质。通过第一工质和第二工质的流动,实现换热功能。

25.优选的,管体3内径为25mm~35mm。壳体4长度为 1000mm~2500mm,内径为150mm~300mm,壁厚为2mm~6mm。壳体4的进出口接管管径为50mm~100mm。管体3为直管,横截面为圆形、方形、正三角形、环形或梅花型等。

26.优选的,所述第一出口5位于壳体4的下部,第一进口2位于壳体4的上部。使用时,壳体4中的工质流动路径为从上到下。这有利于提高换热效率。

27.优选的,所述管体3还设有送气孔12和出气孔8,送气孔12和出气孔8分别位于管体3管壁上,送气孔12和出气孔8均为通孔。在管体3上设置送气孔和出气孔,通入适量氦气或者氮气等惰性气体,增强管体3内工质的自然循环能力。由于液态金属的流动性较差,所以

在管体3设置送气孔和出气孔,向液态金属侧通入惰性气体,可以增强液态金属侧的自然循环能力,避免在事故工况下,出现工质流动停滞或者逆流的情况发生。例如,在管体3中流动镓工质,向送气孔中通入氦气,氦气从出气孔中溢出,增强镓侧的自然循环能力。

28.优选的,所述送气孔12和出气孔8靠近第二出口1,且送气孔 12至第二出口1的距离比出气孔8至第二出口1的距离远。将送气孔12和出气孔8设置在靠近第二出口1,使得在水平方向上,管体3 左右两端液体具有明显的密度差,从而增强管体3中工质的自然循环能力。如果将送气孔12设置在靠近第二出口1,出气孔8设置在靠近第二进口6,气体在管体3中水平方向趋近于均匀分布,难以使得管体3两端的液体具有明显的密度差。

29.优选的,所述折流板11的纵截面呈对称的抛物线;折流板11上下布设,且间隔布设。采用抛物线形状的折流板,可以减少壳体内部的高压力区,使壳程流体流动更为合理,压力更加均匀,进而使得壳程流体进出口压力损失降低,从而提升换热效率。同时,传统的竖直折流板容易导致流动死区,而抛物线形状的折流板则大大减少了流动死区的体积,防止壳程管道结垢,提高了设备的安全性。优选的,折流板11高度为壳体内径的0.5倍~0.8倍。

30.优选的,所述壳体4中设有第一工质,管体3中设有第二工质;第一工质为超临界二氧化碳,第二工质为液态镓;使用时,在二氧化碳侧32℃~800℃,镓侧32℃~2000℃的温度范围内,对液态镓和超临界二氧化碳进行耦合流动换热。采用超临界二氧化碳和液态镓为工质,在相同体积下,载热性能好,可实现整个装置结构的紧凑性。

31.该换热器以镓和超临界二氧化碳为工质,适用于镓侧常压,温度为32℃~2000℃的换热器,co2侧压力为7.4mpa~25mpa,温度为 32℃~800℃的换热器。该换热器在二氧化碳侧32℃~800℃,镓侧32℃~2000℃的温度范围内,对液态镓和超临界二氧化碳进行耦合流动换热。

32.该换热器以镓工质为管程流体,超临界二氧化碳换热为壳程流体;或者镓工质为壳程流体,超临界二氧化碳为管程流体。两者的流动可以进行同方向的顺流或者反方向的逆流或者叉流。

33.超临界二氧化碳和液态镓两种工质都具备高密度的优点,所以可以增加设备的紧凑程度,节省占地面积,以二者作为两侧的流体可以提高换热器的安全性和紧凑性。将镓和超临界二氧化碳作为两侧工质的换热器。这种新型的换热器在小型反应堆和商用、军民融合中具有广阔的应用前景。

34.优选的,所述的管壳式换热器,还包括颗粒物涂层9,所述颗粒物涂层9位于壳体4的内壁上。在壳体4内侧添加颗粒物涂层9,颗粒物涂层9可以起到类似荷花效应的作用,使杂质无法在壳体4壁面上进行停留和附着,具备自我清洁能力,防止腐蚀与磨损,保护换热器。颗粒物直径选取0.1mm~5mm,材料可选取陶瓷硬质颗粒、氧化铝和热固性树脂等。

35.优选的,所述的管壳式换热器,还包括扰流塞13,所述扰流塞 13分别与管体3的内壁和壳体4的内壁固定连接。在管体3和壳体4 上设置扰流塞13,增强工质流动时的扰动,强化换热。凹槽可采用平行设置或者螺旋式设置。

36.优选的,所述的高效换热的管壳式换热器,还包括凹槽14,所述凹槽14分别位于管体3的内壁和壳体4的内壁。在管体3和壳体 4上设置凹槽14,增强工质流动时的扰动,强化换热。

37.受到扰流塞13和凹槽14的影响,流动扰动更加剧烈,换热效率升高,达到相同换热量,所需设备体积小,因此可以实现紧凑性和高效换热。

38.优选的,所述的管壳式换热器,还包括肋片10,所述肋片10位于腔体中,且肋片10和管体3固定连接。在管体3外侧增加肋片,提高换热效率。肋片10可以为直肋、圆肋、三角肋等。肋片10长度取30mm~100mm,厚度取5mm~50mm。

39.目前的快中子反应堆中,一般采用钠作为冷却剂。这是由于水作为工质,无法适应快中子堆的快速换热、载热的要求,因此需要液态金属作为冷却剂。三种可作为冷却剂金属的主要热物性如表1所示。

40.表1.三种可作为冷却剂金属的主要热物性

[0041] nagapb熔点(℃)97.7229.8327.46沸点(℃)88324031740密度(g/cm3)0.9685.9111.34比热容(j/kg*k)1300381.5160

[0042]

如表1所示,镓相比较于钠而言,熔点和沸点之差更大、密度更高,虽然比热容较小,但相同体积的条件下载热能力更强;而pb作为冷却剂则存在熔点较高、载热能力差的缺点。

[0043]

换热器另一侧的工质可以选择超临界二氧化碳、水蒸气和氦气等。它们在不同温度条件下的效率如图3所示。图3来源于文献:赵新宝,鲁金涛,袁勇,等;超临界二氧化碳布雷顿循环在发电机组中的应用和关键热端部件选材分析;中国电机工程学报,2016,36(1):154

‑

162。

[0044]

选择超临界二氧化碳作为换热器另一侧的流体,是因为采用超临界二氧化碳作为工质,相比较于常用的工质水蒸气和氦气,超临界二氧化碳在500℃~800℃时,具有更高的效率,而水蒸气的工作温度范围较小,氦气达同样的效率需要比超临界二氧化碳更高的温度。因此超临界二氧化碳更适合作为换热器另一侧的工质。

[0045]

除去换热效率方面的考虑,钠极容易与水发生反应,且易爆炸,而镓与水的反应性差而不易爆炸,安全性更好。镓较低的蒸汽压可以避免其像水一样沸腾而导致冷却效果下降,换热器的稳定性更好。水蒸气对管道的腐蚀较为严重,而超临界二氧化碳与管道金属的反应性没有水蒸气强,腐蚀相对较小,安全性更好。超临界二氧化碳与氦气相比,达到同样的效率需要的温度较低,无论从安全性还是对管道材料的要求而言,都比氦气更适合作为换热器的工质。因此对镓在32℃~2000℃,二氧化碳在32℃~800℃条件下进行耦合流动换热。

[0046]

优选的,为了保证高效稳定的换热,采用06cr17ni12mo2、 ti

‑

6al

‑

4v或ti等作为工质流经的管体3和肋片10材料。采用 1cr18ni9ti、铸铁、铜等作为壳体4和折流板11材料。

[0047]

下面说明换热过程。如图1所示,以液态镓作为管程流体,超临界二氧化碳作为壳程流体为例。在循环过程中,镓放出热量,高温的液态镓在管体内流动。当采取逆流流动时,液态镓从第二进口6进入管体,从第二出口1离开管体。热量通过管壁传递给超临界二氧化碳。超临界二氧化碳从第一进口2进入壳体进行换热,吸收热量后从第一出口5离开换热器,进入汽轮机进行发电,发电后再次送入换热器循环利用。镓的沸点很高,整个过程中不发生

相变。以镓和超临界二氧化碳为工质换热器,外部热量被由超临界二氧化碳吸收,内部热量由液态镓排向管外。反之,也可以采用顺流的流动方式,改变其中一种工质的流动方向,比如超临界二氧化碳从第一出口5进入管道,从第一进口2离开壳体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。