1.本技术涉及电镀废水处理的领域,尤其是涉及一种电镀废水回用系统。

背景技术:

2.现代工业的发展离不开电镀工艺技术的支撑作用,电镀行业在工业发展中不可或缺。电镀行业在生产的过程中会产生大量的含重金属废水,是污染水质、危害环境的主要工业废水,随着环境污染的加剧,政策对电镀企业的限制极为严格。

3.目前很多电镀企业,在电镀废水处理及回收方面,通常是将电镀废水进行常规的化学处理,达到排放标准后直接排放,未回收利用。达标排放的废水虽然重金属离子几乎完全去除,但水中的非重金属离子和可溶解性盐类等杂质比例还较高,经测定水的电导率在0.15

‑

0.25 s/m左右,中水回用率一般在20

‑

40%之间,回用率较差。

技术实现要素:

4.为了提高电镀废水的回用率,本技术提供一种电镀废水回用系统。

5.本技术提供的一种电镀废水回用系统,采用如下的技术方案:

6.一种电镀废水回用系统,包括依次连接的废水收集池、芬顿氧化池、重金属反应池、混凝反应池、箱式压滤机、回调池、多介质过滤器以及阴阳离子交换器;所述多介质过滤器包括位于罐体内下部的承托区、中部的细滤区以及上部的粗滤区,所述承托区和罐体底部设置有间距,所述粗滤区和罐体顶部设置有间距,所述承托区采用砾石填充,所述粗滤区采用陶粒填充,所述细滤区采用石英砂填充,所述罐体下部开设有过滤进水口以及过滤出水口。

7.通过采用上述技术方案,电镀生产过程中产生的电镀废水依次通过流通管流经废水收集池、芬顿氧化池、重金属反应池、混凝反应池、箱式压滤机、回调池、多介质过滤器以及阴阳离子交换器,多介质过滤器以及阴阳离子交换器对电镀废水进行深度处理,处理过后的电镀废水的重金属离子几乎完全去除,电镀废水中的非重金属离子和可溶解性盐类等杂质比例也有所降低,从而使处理后水的电导率大大降低,处理过后的水体除了能够用于工厂的卫生间冲洗以及长期用于绿化,还能够回用至电镀生产线前处理部分,中水回用率一般可达到60

‑

80%左右,降低了水资源的污染和消耗,提高了电镀废水的回用率,实现了电镀废水的治理由单一单项处理技术向回收资源、节约用水的闭路循环的综合处理技术方向发展。

8.优选的,所述多介质过滤器包括位于罐体内下部的承托区、中部的细滤区以及上部的粗滤区,所述承托区和罐体底部设置有间距,所述粗滤区和罐体顶部设置有间距,所述承托区采用砾石填充,所述粗滤区采用陶粒填充,所述细滤区采用石英砂填充,所述罐体下部开设有过滤进水口以及过滤出水口。

9.通过采用上述技术方案,将回调池中回调过的废水通过压力管道由过滤进水口经管道送入罐体内,再经由粗滤区、细滤区、承托区层层过滤去浊后经由承托区下方的过滤出

水口流出,该种设置方式,使得电镀废水得以充分过滤净化,从而提高电镀废水的回用率。

10.优选的,所述承托区的填充厚度为250

‑

350mm,所述细滤区的填充厚度为700

‑

900mm,所述粗滤区的填充厚度为500

‑

700mm。

11.通过采用上述技术方案,细滤区的设置厚度最大,以便电镀废水得以充分过滤净化,从而提高电镀废水的回用率。

12.优选的,所述砾石的粒径为3

‑

5mm,所述石英砂的粒径为0.5

‑

1.0mm,所述陶粒的粒径为2

‑

3.5mm。

13.通过采用上述技术方案,多层次进行多介质进行电镀废水过滤,提高净化效果。

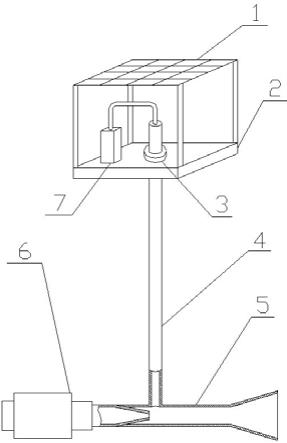

14.优选的,所述芬顿氧化池、重金属反应池、混凝反应池以及回调池均设置有若干加药口,加药口通过流通管连通设置有药剂桶,流通管上均设置有电磁阀,电磁阀电连接于plc控制系统,所述芬顿氧化池、重金属反应池以及回调池内均设置有ph探测仪,ph探测仪用于检测对应槽池的初始ph值,ph探测仪和plc控制系统电连接。

15.通过采用上述技术方案,当ph探测仪检测到的ph值未达到设定要求时,药剂桶和对应的加药口之间的电磁阀开启以投加药剂;当ph探测仪检测到的ph值符合设定要求后,电镀废水再从上一槽池流通至下一个对应的槽池内,提高了电镀废水的处理精度。

16.优选的,所述芬顿氧化池、重金属反应池、混凝反应池以及回调池的流通管上均设置有电磁阀,所述电磁阀电连接于plc控制系统,所述plc控制系统电连接有计时器,所述芬顿氧化池、重金属反应池、混凝反应池以及回调池均各自对应一个计时器,所述计时器用于记录对应槽池和电镀废水的反应时间。

17.通过采用上述技术方案,当计时器的时间到达各个槽池对应的反应时间后,开启对应槽池的流通管上的电磁阀,从而使槽池内的水流通至下一节点对应的槽池,提高了电镀废水处理的自动化程度。

18.优选的,所述芬顿氧化池、重金属反应池、混凝反应池、回调池中均加设搅拌装置。

19.通过采用上述技术方案,搅拌装置的设置使得槽池中加药后与金属离子产生的絮状沉淀物更加均匀,反应物和药剂之间实现充分接触,缩短反应时间,节省了添加的药剂量,且使整个溶液溶质分布更加均匀。

20.优选的,所述废水收集池、芬顿氧化池、重金属反应池、混凝反应池、回调池以及清水池的内壁均固定连接有若干支撑杆,所述支撑杆环绕槽池内边缘设置,所述废水收集池、芬顿氧化池、重金属反应池、混凝反应池、回调池以及清水池均设置有安全网,所述安全网设置于支撑杆上。

21.通过采用上述技术方案,安全网的设置减少外界污染物掉落至各个槽池内,提高电镀废水处理过程中的安全性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置芬顿氧化池、重金属反应池、混凝反应池、箱式压滤机、回调池、多介质过滤器以及阴阳离子交换器,处理后水的电导率有所降低,处理过后的水体除了能够用于工厂的卫生间冲洗以及长期用于绿化,还能够回用至电镀生产线前处理部分,中水回用率一般可达到60

‑

80%左右,降低了水资源的污染和消耗,提高了电镀废水的回用率,实现了电镀废水的治理由单一单项处理技术向回收资源、节约用水的闭路循环的综合处理技术方向发展;

24.2.通过设置多介质过滤器以及阴阳离子交换器,从而使得电镀废水的处理更加深度,降低了后续电镀废水的回用率;

25.3.通过ph探测仪、计时器、电磁阀以及plc控制系统联用,提高了电镀废水的处理精度以及自动化程度。

附图说明

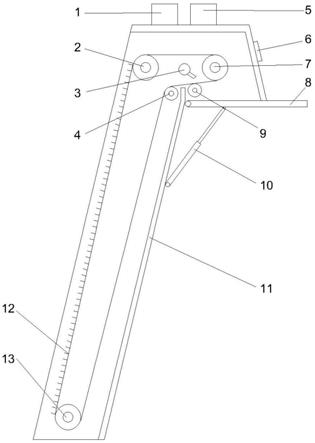

26.图1是本技术实施例的结构示意图。

27.图2是多介质过滤器的局部剖面结构示意图。

28.图3是本技术以废水收集池举例说明安全网的装配结构示意图。

29.附图标记说明:1、废水收集池;2、芬顿氧化池;3、重金属反应池;4、混凝反应池;5、箱式压滤机;6、回调池;7、多介质过滤器;71、承托区;72、细滤区;73、粗滤区;74、过滤进水口;75、过滤出水口;76、压力管道;8、阴阳离子交换器;9、支撑杆;10、安全网;11、药剂桶;12、清水池;13、计时器;14、电磁阀。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种电镀废水回用系统。参照图1,电镀废水回用系统包括废水收集池1、用于投加双氧水和亚铁盐的芬顿氧化池2、用于投加重金属捕捉剂的重金属反应池3、用于投加絮凝剂的混凝反应池4、进行泥水分离和污泥浓缩的箱式压滤机5、用于添加硫酸的回调池6、多介质过滤器7、阴阳离子交换器8以及清水池12。收集箱式压滤机5泥水分离后的初步过滤溶液流通至回调池6中。电镀生产过程中产生的电镀废水依次通过流通管流经废水收集池1、芬顿氧化池2、重金属反应池3、混凝反应池4、箱式压滤机5、回调池6、多介质过滤器7、阴阳离子交换器8以及清水池12。

32.芬顿氧化池2在通入废水收集池1中输出的电镀废水前的ph值为3

‑

5,通入废水收集池1中输出的电镀废水后的反应时间为75min。重金属反应池3在通入芬顿氧化池2中输出的电镀废水前的ph值为9

‑

11,通入芬顿氧化池2中输出的电镀废水后的反应时间25min;混凝反应池4通入重金属反应池3中输出的电镀废水后的的反应时间25min;回调池6在通入收集箱式压滤机5泥水分离后的初步过滤溶液前的ph值为7

‑

9,通入收集箱式压滤机5泥水分离后的初步过滤溶液后的反应时间20min。

33.处理后水的电导率降有所降低,清水池12中的水体能够回用至电镀生产线前处理部分,中水回用率一般可达到60

‑

80%左右。各个流通管上均包覆设置有保温层,保温层可采用胶毡、玻璃棉或岩棉等,改善流通管内的液体在低温环境中的流通效果。

34.参照图1和图2,多介质过滤器7包括位于罐体内从下到上依次分布的承托区71、细滤区72以及粗滤区73,承托区71和罐体底部设置有间距,粗滤区73和罐体顶部设置有间距。承托区71可以采用砾石填充,填充厚度为250

‑

350mm,砾石的粒径为3

‑

5mm;粗滤区73可以采用陶粒填充,填充厚度为500

‑

700mm,陶粒的粒径为2

‑

3.5mm;细滤区72可以采用石英砂填充,填充厚度为700

‑

900mm,石英砂的粒径为0.5

‑

1.0mm。罐体下部开设有过滤进水口74以及过滤出水口75,过滤进水口74连通设置有压力管道76,压力管道76位于罐体内,压力管道76远离过滤进水口74的一端依次穿设承托区71、细滤区72以及粗滤区73,压力管道76远离过

滤进水口74的一端位于粗滤区73和罐体顶部之间。

35.将回调池6中回调过的废水通过压力管道76由过滤进水口74经管道送入罐体的粗滤区73上方,再经由粗滤区73、细滤区72、承托区71层层过滤去浊后经由承托区71下方的过滤出水口75流出。

36.芬顿氧化池2、重金属反应池3、混凝反应池4以及回调池6均设置有若干加药口,芬顿氧化池2、重金属反应池3以及回调池6内均设置有ph探测仪;加药口与药剂桶11通过流通管连通设置,通过ph探测仪反馈后实时控制所需加药量。芬顿氧化池2、重金属反应池3、混凝反应池4、回调池6的流通管上以及药剂桶11和对应的加药口之间的流通管上均设置有电磁阀14,电磁阀14电连接于plc控制系统,plc控制系统和ph探测仪电连接。

37.当ph探测仪检测到的ph值未达到设定要求时,药剂桶11和对应的加药口之间的电磁阀14开启以投加药剂;当ph探测仪检测到的ph值符合设定要求后,电镀废水再从上一槽池流通至下一个对应的槽池内。

38.为了使加药后与槽池中的金属离子产生的絮状沉淀物更加均匀,也使反应更加充分,在芬顿氧化池2、重金属反应池3、混凝反应池4、回调池6中均加设搅拌装置,以使反应物和药剂之间实现充分接触,缩短反应时间,节省了添加的药剂量,且使整个溶液溶质分布更加均匀。搅拌装置可选用搅拌棒或者搅拌叶等。

39.plc控制系统电连接有若干计时器,芬顿氧化池2、重金属反应池3、混凝反应池4以及回调池6均各自对应一个计时器13,当计时器13的时间到达各个槽池对应的反应时间后,开启对应槽池的流通管上的电磁阀14,从而使槽池内的水流通至下一节点对应的槽池。

40.参照图1和图3,废水收集池1、芬顿氧化池2、重金属反应池3、混凝反应池4、回调池6以及清水池12的内壁均设置有若干支撑杆9,支撑杆9环绕槽池内边缘设置,支撑杆9位于槽池上端部,支撑杆9倾斜向上设置;支持杆9的一端固定连接于对应槽池的内壁,支持杆9的另一端朝向对应槽池的中心位置。废水收集池1、芬顿氧化池2、重金属反应池3、混凝反应池4、回调池6以及清水池12均设置有安全网10,安全网10固定连接于支撑杆9上。

41.本技术实施例一种电镀废水回用系统的实施原理为:电镀生产过程中产生的电镀废水依次通过流通管流经废水收集池1、芬顿氧化池2、重金属反应池3、混凝反应池4、箱式压滤机5、回调池6、多介质过滤器7、阴阳离子交换器8以及清水池12,plc控制系统根据ph探测仪探测得到的ph值控制电磁阀14的开启以控制投药时机,plc控制系统根据计时器13的计时时限控制电磁阀14的开启以实现各个槽池节点之间的流通。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。