1.本实用新型涉及中速磨煤机安装技术领域,具体地讲,涉及一种应用于磨煤机上的引流结构。

背景技术:

2.中速辊式磨煤机是能将一定体积的原煤块碾磨成细小的煤粉颗粒的机械设备,它广泛应用在发电、冶炼等大型工厂的喷煤系统中。中速辊式磨煤机碾磨部分是由转动的磨环和沿磨环滚动的固定且可自转的磨辊组成,原煤的碾磨和干燥同时进行,一次风通过喷嘴环均匀进入磨环周围,将经过碾磨从磨环上切向甩出的煤粉混合物烘干并输送至磨机上部的分离器,在分离器中进行分离。

3.现有zgm113型中速辊式磨煤机由于分离器分离效果差,煤粉细度偏高,r90普遍超过20%,煤粉不均匀,不能给锅炉燃烧提供合格煤粉,目前锅炉飞灰含碳量在5%以上,大渣含碳量在8%

‑

11%左右,同层燃烧器燃烧偏差较大具体体现为不同电场飞灰取样结果显示两侧含碳量比中间区域高出1倍,飞灰含碳量高,大渣含碳量高;另一方面,煤质细度偏高燃尽距离变长,导致过热器、再热器易发生超温现象,为保证机组安全需投入大量减温水控制超温,目前机组过热器减温水量平均约150t/h,再热器减温水量平均约50t/h,给公司带来较大的经济损失。

技术实现要素:

4.针对上述技术问题,本实用新型的目的在于提供一种应用于磨煤机上的引流结构,旨在解决目前在磨煤机运行过程中煤粉细度过大的问题,使得粉风混合气流不与磨煤机内筒发生撞击,提高粉风混合气流速度以提升磨煤机制粉能力及质量。

5.本实用新型采用的技术方案如下:

6.应用于磨煤机上的引流结构,所述磨煤机包括磨煤机筒体,所述引流结构设于磨煤机筒体内侧顶部;其中

7.所述引流结构包括多个折向挡板和对应安装在每个折向挡板上的导流条,多个折向挡板呈竖直固定在磨煤机筒体内侧顶部,且多个折向挡板沿磨煤机筒体顶部四周依次排列均匀布置,所述导流条呈倾斜设置于所述折向挡板的侧壁上,用于对磨煤机筒体内粉风混合气流进行引流。

8.作为优选方案,多个所述折向挡板沿磨煤机筒体内侧顶部呈列阵排列成圆形状;结合多个折向挡板与导流条一一对应连接设置,在磨煤机筒体内侧顶部形成一圈圆形状引流结构以实现均匀引流,避免粉风混合气流直接撞击到磨煤机内筒上,提高粉风混合气流速度以提升磨煤机制粉能力及质量。

9.作为优选方案,每个所述折向挡板的安装角度为在垂直于其排列所形成的圆形切线方向左右45

°

范围内;由此本技术方案可以通过调节每个折向挡板在水平方向的安装角度以达到更好的引流效果。

10.作为优选方案,所述导流条设于所述折向挡板的上端并与所述折向挡板呈垂直固定连接,本技术方案中导流条为焊接固定在折向挡板上端的粉风混合物引流铁板,采用导流条与折向挡板呈垂直连接,能够有效增加粉风混合气流与导流条的接触面积,避免粉风混合气流直接撞击到磨煤机内筒上而造成严重能量损失,进一步提高粉风混合气流速度以提升磨煤机制粉能力及质量。

11.作为进一步优选方案,所述导流条由靠近磨煤机筒体侧壁的一侧至另一侧向下倾斜设置;该结构及倾斜角度的设计能够更好的引流粉风混合气流以避免直接撞击到磨煤机内筒上。

12.作为优选方案,所述导流条的下端能够延伸至折向挡板的外侧边缘处,且导流条的下端距离折向挡板顶端的垂直间距大于等于70mm,所述导流条的上端靠近所述折向挡板的顶端,且导流条的上端距离折向挡板外侧边缘的水平间距大于等于300mm;该尺寸设计的有益效果:避免一次风粉直接撞击磨煤机筒体,减小一次风粉速度损失,降低出口粉管磨损程度,降低了流动阻力。

13.作为优选方案,所述导流条与折向挡板焊接固定,且导流条为条形块状结构,且所述导流条每个截面面积均为长方形;该结构设计简单,便于安装且稳定性好,可有效降低了磨煤机煤粉细度。

14.作为优选方案,所述导流条的结构尺寸为长

×

宽

×

高为310mm

×

100mm

×

10mm;该尺寸设计的有益效果:避免一次风粉直接撞击磨煤机筒体,减小一次风粉速度损失,降低出口粉管磨损程度,上部锥体内气流的流动靠外侧进入出口管,降低了流动阻力降低了流动阻力。

15.作为优选方案,所述导流条与折向挡板垂直连接的一侧侧面为其长度边和高度边构造的固定面,用以保证导流条安装稳定性,使得导流条长度边和宽度边所构造的端面作为粉风混合气流的引流面,进一步提高对粉风混合物的引流效果,降低磨煤机煤粉细度。

16.作为优选方案,所述折向挡板的下端开设有一缺口,所述缺口开设于折向挡板靠近磨煤机筒体一侧,该结构设计可有效降低磨煤机系统阻力,以进一步提高粉风混合气流流动速度,结构设计巧妙且合理。

17.本实用新型所具有的有益效果:

18.1.本实用新型在磨煤机筒体内侧顶部设引流结构,在每个沿磨煤机筒体顶部四周依次排列均匀布置的折向挡板上端焊接一向下倾斜设置的导流条,用于对磨煤机筒体内粉风混合气流进行引流,避免粉风混合气流直接撞击到磨煤机内筒上而导致能量损失严重的技术问题,进而提高粉风混合气流速度以提升磨煤机制粉能力及质量。

19.2.本实用新型引流结构能够有效解决目前在磨煤机运行过程中煤粉细度过大的问题,能够显著降低磨煤机煤粉细度,经实践磨煤机煤粉细度从20%以上下降至16%以下,煤粉分离效果好且细度均匀,能够给锅炉燃烧提供高质量煤粉,以显著提高了锅炉的经济性的同时可有效保证机组安全运行。

20.3.本实用新型磨煤机通过对其折向挡板进行改进,结合引流结构的巧妙设计,可有效降低磨煤机系统阻力,经应用于实践,相同给煤量时改进后的磨煤机入口一次风压降低,从而降低了磨煤机制粉单耗,有效减低了运行成本,显著提高了其应用的经济性,从而具有很好的应用前景及推广使用价值。

附图说明

21.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

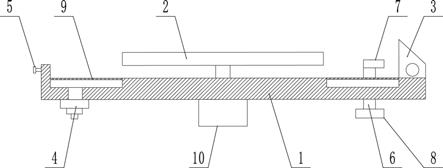

22.图1示出了本实用新型实施例中磨煤机上引流结构的安装示意图;

23.图2示出了本实用新型实施例中折向挡板的结构示意图;

24.图3示出了本实用新型一实施例中导流条安装在折向挡板上的示意图;

25.图4示出了本实用新型另一实施例中导流条安装在折向挡板上的示意图。

26.图中:1

‑

出粉管道;2

‑

折向挡板;21

‑

缺口;3

‑

磨煤机筒体;4

‑

落煤管道;5

‑

导流条;51

‑

固定面;52

‑

水平延长段;53

‑

倾斜段。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作进一步的说明。

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

29.实施例一

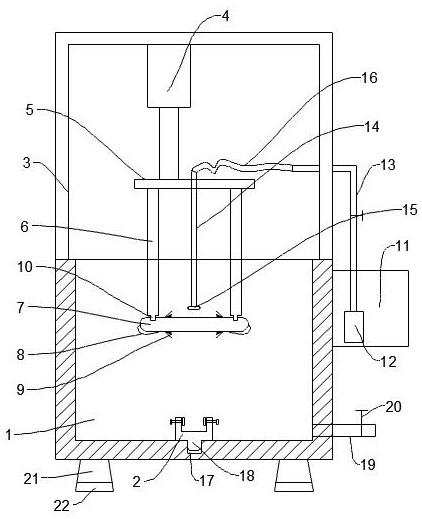

30.请参考图1至图3所示,本实施例提供了一种应用于磨煤机上的引流结构,该磨煤机包括磨煤机筒体3、位于磨煤机筒体3上的出粉管道1和落煤管道4,其中本实施例提供的磨煤机筒体3顶部端面为圆形状,且出粉管道1与磨煤机筒体3顶部连接,落煤管道4与磨煤机筒体3顶部连接且落煤管道4能够插入至磨煤机筒体3底部。关键地,本实施例提供的引流结构设于磨煤机筒体3内侧顶部;具体地,引流结构包括多个折向挡板2和对应安装在每个折向挡板2上的导流条5,多个折向挡板2与磨煤机内侧顶端连接,多个折向挡板2具体可以安装在磨煤机筒体3内侧顶部圆形状端面上,且每个折向挡板2呈竖直固定立设在磨煤机筒体3内侧顶部,多个折向挡板2沿磨煤机筒体3顶部圆形状端面四周依次排列均匀布置,本实施例提供的导流条5呈倾斜设置于折向挡板2的侧壁上,如此形成的引流结构能够给粉风混合气流给一个向下的力,用于对磨煤机筒体3内粉风混合气流进行引流,可有效解决磨煤机煤粉细度过大的问题,提高了磨煤机的制粉能力。

31.本实施例折向挡板2根据磨煤机筒体3内侧顶部端面布设,在图示的实施例中,多个折向挡板2沿磨煤机筒体3内侧顶部呈列阵排列成圆形状,结合多个折向挡板2与导流条5一一对应连接设置,在磨煤机筒体3内侧顶部形成一圈圆形状引流结构以实现均匀引流,避免粉风混合气流直接撞击到磨煤机内筒上,提高粉风混合气流速度以提升磨煤机制粉能力及质量;作为本实施例的优选方案,每个折向挡板2的安装角度为在垂直于其排列所形成的圆形切线方向左右45

°

范围内,从而折向挡板2在安装过程中,每个折向挡板2能够在垂直于其排列所形成的圆形切线方向45

°

范围内任意水平角度安装,构成的折向挡板水平角度的调节范围为0

‑

90

°

,因此可以通过调节每个折向挡板2在水平方向的安装角度以达到更好的引流效果。

32.为提高磨煤机的分离效果,本实施例导流条5布置安装在折向挡板2的上端并靠近磨煤机筒体3顶部端面,导流条5优选为沿折向挡板2侧壁垂直方向焊接固定在折向挡板2上,且每个折向挡板2上的导流条5优选为焊接布置在相应折向挡板2的同一侧,如此导流条5作为焊接固定在折向挡板2上端的粉风混合物引流铁板,本技术方案采用导流条5与折向挡板2侧壁呈垂直连接固定,能够有效增加粉风混合气流与导流条5的接触面积,避免粉风混合气流直接撞击到磨煤机内筒上而造成严重能量损失,进一步提高粉风混合气流速度以提升磨煤机制粉能力及质量。

33.如图3所示,本实施例焊接固定在折向挡板2上的导流条5由靠近磨煤机筒体3侧壁的一侧至另一侧向下倾斜设置,且导流条5的倾斜角度优选为;13

°

~18

°

;该角度设计的有益效果:有效改变一次粉风流向,避免一次粉风直接撞击磨煤机筒体,防止角度过大,增加一次粉风的阻力;该结构及倾斜角度的设计能够更好的给粉风混合气流一个向下的力以引流粉风混合气流,避免粉风混合气流直接撞击到磨煤机内筒上;具体地,在图示的实施例中,导流条5的下端能够延伸至折向挡板2的外侧边缘处,且导流条5的下端距离折向挡板2顶端的垂直间距为a,a大于等于70mm;导流条5的上端靠近折向挡板2的顶端,导流条5的上端距离折向挡板2外侧边缘的水平间距大于等于b,b大于等于300mm,避免一次风粉直接撞击磨煤机筒体,减小一次风粉速度损失,降低出口粉管磨损程度,降低了流动阻力;当然上述导流条5的布置设计具体并不局限于此,具体也可以根据磨煤机筒体3及相应折向挡板2尺寸作出适应性调整,均应包含在本实用新型的保护范围之内。

34.由上所述,本实施例在磨煤机筒体3内侧顶部设引流结构,利用引流结构对磨煤机筒体3内粉风混合气流进行引流,避免粉风混合气流直接撞击到磨煤机内筒上而导致能量损失严重的技术问题,进而提高粉风混合气流速度以提升磨煤机制粉能力及质量,可有效解决目前在磨煤机运行过程中煤粉细度过大的问题,经实践磨煤机煤粉细度从20%以上下降至16%以下,煤粉分离效果好且细度均匀,能够给锅炉燃烧提供高质量煤粉,以显著提高了锅炉的经济性的同时可有效保证机组安全运行。

35.实施例二

36.实施例二与实施例一基本相同,其不同之处在于:请结合图3所示,本实施例提供了一种应用于磨煤机上的引流结构,对磨煤机折向挡板2上的导流条5作出了进一步改进,本实施例靠近折向挡板2顶部并呈倾斜设置的导流条5为条形块状结构,导流条5在折向挡板2上由靠近磨煤机筒体3侧壁的一侧至另一侧向下倾斜,且导流条5每个截面面积均为长方形,本实施例提供的导流条5的结构尺寸为长

×

宽

×

高为310mm

×

100mm

×

10mm,避免一次风粉直接撞击磨煤机筒体,减小一次风粉速度损失,降低出口粉管磨损程度,上部锥体内气流的流动靠外侧进入出口管,降低了流动阻力降低了流动阻力;且导流条5与折向挡板2垂直连接的一侧侧面为其长度边和高度边构造的固定面51,用以保证导流条5的安装稳定性,并使得导流条5长度边和宽度边所构造的端面作为粉风混合气流的引流面,该引流结构可以减小压降,进一步提高对粉风混合物的引流效果,降低磨煤机煤粉细度。

37.作为本实施例的优选方案,本实施例每个折向挡板2的下端均开设有一缺口21,缺口21开设于折向挡板2靠近磨煤机筒体3一侧,可有效提高折向挡板2的分离效果,同时该结构设计可有效降低磨煤机系统阻力,以进一步提高粉风混合气流流动速度,结构设计巧妙且合理。

38.实施例三

39.实施例三与实施例二基本相同,其不同之处在于:请结合图4所示,本实施例提供了一种应用于磨煤机上的引流结构,对磨煤机折向挡板2上的导流条5作出了再进一步改进,本实施例靠近折向挡板2顶部并呈倾斜设置的导流条5上端增设有一水平延长段52,导流条5的水平延长段52与其倾斜段53为一体连接,且导流条5的水平延长段52和倾斜段53均与折向挡板2采用焊接固定,用以进一步保证导流条5的安装稳定性,且对进入该区域的粉风混合气流具有引流作用,使其往导流条5的倾斜段53流动,使得该区域粉风混合气流不与磨煤机内筒发生撞击,进而粉风混合气流速度会大大提高,以进一步提高粉风混合气流速度及折向挡板2的分离效果,进一步提高了磨煤机的制粉能力。

40.综上所述,本实施例磨煤机通过对其折向挡板2进行改进,结合引流结构的巧妙设计,可有效降低磨煤机系统阻力,经应用于实践,相同给煤量时改进后的磨煤机入口一次风压降低,从而降低了磨煤机制粉单耗,有效减低了运行成本,显著提高了其应用的经济性,尤其应用于zgm113型中速辊式磨煤机中,具有很好的应用前景及推广使用价值,适合推广应用。

41.本实用新型的说明书和附图被认为是说明性的而非限制性的,在本实用新型基础上,本领域技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中一些技术特征做出一些替换和变形,均在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。