1.本实用新型属于一种机加工夹具技术领域的一项技术方案,具体地讲,本实用新型涉及一种内孔车夹具,特别是一种配套汽车差速器的锥齿轮内孔精车夹具。

背景技术:

2.汽车差速器配套的锥齿轮属于一种传动构件,若从形状上分类它又属于一种异形构件,而且是一件净重约300克左右的微小异形构件。所述锥齿轮正面均布圆锥齿,背面为球面,居中设有贯穿两端面的轴向通孔。在现有技术条件下,本行业制造所述锥齿轮普遍采用精锻成形工艺制坯,由于锻坯已完成圆锥齿成形加工,后续仅以圆锥齿定位精车轴向通孔及球面。因所述锥齿轮的锻坯形状特殊,精车轴向通孔时缺少用于径向夹持的位置,本行业通常采用圆锥齿定位方式,辅以轴向拉紧机构夹持锻坯齿部背锥面。此种车夹具定位结构简单、拉紧可靠,能够在定位条件下实现精车轴向通孔及球面的目的。现实中,精锻模在量产过程中必有正常磨损,不同阶段生产的锻坯有一定量的尺寸偏差。还有一种情况是非同一锻模生产的锻坯,其尺寸也存在微量偏差。上述客观问题直接降低车夹具轴向拉紧机构对锥齿轮齿部背锥面的施压质量,该问题的表现形式是车夹具配置的夹爪对锻坯齿部背锥面施压不均,导致锻坯向受力小的一侧顺势偏置。生产过程中一旦发现夹爪施压不均情况,操作工通常采用间隙补偿措施来改善夹爪施压质量,具体做法:首先用实物做试验,找出施压不足的夹爪,然后借助钎焊工艺在该夹爪施压端处熔敷一层铜,利用加设的铜层消除施压不足的问题。尽管钎焊工艺技术成熟,实施简便,但熔敷的铜层厚度很难掌握,需要通过若干次样品试切削才能确定。综上所述,现有技术不够成熟,仍存在工效低,料废大等现实问题。

技术实现要素:

3.本实用新型主要针对现有技术的不足,提出一种配套汽车差速器的锥齿轮内孔精车夹具,该夹具配置的夹爪施压长度可借助置入不同厚度的垫片作轴向微调,此微调结构简单、操作便捷,而且轴向长度调节既准确又可靠。

4.本实用新型通过下述技术方案实现技术目标。

5.配套汽车差速器的锥齿轮内孔精车夹具,它包括底座、角形块、齿模座、夹爪、垫片和拉杆。所述底座外侧端面中部同轴安装齿模座,两者结合部用角形块作连接,在齿模座悬臂端以齿部定位安装锻坯。所述拉杆环齿模座按三等分设置,可轴向位移的拉杆一端贯穿底座并与车床配套的轴向拉紧机构连接,余下的外伸端使用螺栓轴向连接夹爪。其改进之处在于:所述拉杆外伸端与夹爪的结合处采用螺栓和榫连接,榫间用垫片作轴向相间,构成利用置换不同厚度垫片改变夹爪轴向位置的微调结构。

6.作为进一步改进方案,所述拉杆外伸端与夹爪结合处榫连接为十字形凹凸相间的榫结构。

7.作为进一步改进方案,所述垫片用金属薄板制作,垫片相叠厚度不超过1.0mm。

8.本实用新型与现有技术相比,具有以下积极效果:

9.1、拉杆与夹爪采用榫连接,应用该连接结构合理、制作容易、连接可靠、调节便捷;

10.2、拉杆榫连接夹爪,从结构上做到三只夹爪均匀施压,施压过程中不会发生夹爪相对的偏转,从而克服锻坯齿部背锥面局部被压伤问题;

11.3、拉杆与夹爪榫连接,便于在榫槽中置入垫片来徽调夹爪轴向伸出长度,便于做到同一车夹具可加工不同批次锻坯,从而大大提高车夹具的使用效率,并减少料废。

附图说明

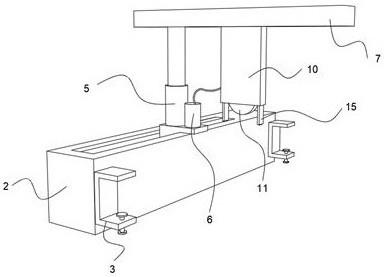

12.图1是本实用新型结构剖面示意图。

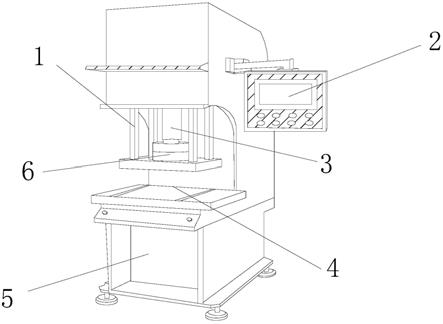

13.图2是图1中序号6所指的拉杆立体示意图,主要展示端部的榫结构。

14.图3是图1中序号4所指的夹爪立体示意图,主要展示端部的榫结构。

具体实施方式

15.下面根据附图并结合实施例,对本实用新型作进一步说明。

16.图1所示的配套汽车差速器的锥齿轮内孔精车夹具,它包括底座1、角形块2、齿模座3、夹爪4、垫片5和拉杆6。所述底座1是本车夹具的基础性构件,其外端面中部同轴安装齿模座3,两者结合部用角形块2连接成一体。被连接的齿模座3呈悬臂状,锻坯7以齿模座3外伸端预置的齿模为定位基准安装。所述拉杆6是一件直接传递夹紧力的构件,它环齿模座3按三等分设置。可轴向位移的拉杆6一端贯穿底座1并与车床配套的轴向拉紧机构连接,余下的外伸端借助螺栓轴向连接夹爪4,结构中配置的夹爪4直接用于施压锻坯7的齿部背锥面。批量生产过程中常见不同批次待加工的锻坯7,由于不同批次的锻坯7存在微量尺寸偏差,精车内孔时易发生夹爪4施压不均现象。该现象表现形式有两种,一种是被压的锻坯7有向受力小的一侧顺势偏置倾向;另一种是两只夹爪因承载全部压力,易造成锻坯7所在齿部背锥面过载产生压痕。上述两种现象都能影响锻坯7的机加工质量。当今生产一线需求一种同一车夹具可加工不同批次的锻坯7,为了达到这个需求,必须解决夹爪4可相对于拉杆6作轴向微调的问题。本实用新型在拉杆6外伸端与夹爪4结合处采用榫连接,在榫槽内按需配有垫片5。为了确保夹爪4相对拉杆6的位置稳定,该连接结构采用十字形凹凸相间的榫连接结构,此种结构除相互止旋外,还允许作轴向微调。所述垫片5直接安置在榫槽内,它用金属薄板制成,垫片5可以是一层,也可多层相叠而成,但叠厚不超过1.0mm。本实施例锻坯7为配套轿车差速器的锥齿轮,待加工的两批锻坯7经测定有0.1mm的尺寸偏差,施压时有一只夹爪4与锻坯7齿部背锥面有0.1mm的间隙。针对此情况,本实施例在此夹爪4与配套拉杆6的结合处榫槽中置入一层厚为0.1mm的垫片5,使得该只夹爪4直接轴向伸长0.1mm,以实现与另两只夹爪4同步施压的目的。通过上述技术设计,从结构上做到三只夹爪4均匀施压,施压过程中不会发生夹爪4相对拉杆6的偏转,直接克服锻坯7齿部背锥面局部被压伤问题,切实做到同一车夹具可加工不同批次的锻坯7,从而大大提高车夹具的使用效率,并显著减少料废。

技术特征:

1.一种配套汽车差速器的锥齿轮内孔精车夹具,它包括底座(1)、角形块(2)、齿模座(3)、夹爪(4)、垫片(5)和拉杆(6);所述底座(1)外侧端面中部同轴安装齿模座(3),两者结合部用角形块(2)作连接,在齿模座(3)悬臂端以齿部定位安装锻坯(7);所述拉杆(6)环齿模座(3)按三等分设置,可轴向位移的拉杆(6)一端贯穿底座(1)并与车床配套的轴向拉紧机构连接,余下的外伸端使用螺栓轴向连接夹爪(4);其特征在于:所述拉杆(6)外伸端夹爪(4)的结合处采用螺栓和榫连接,榫间用垫片(5)作轴向相间,构成利用置换不同厚度垫片(5)改变夹爪(4)轴向位置的微调结构。2.根据权利要求1所述的配套汽车差速器的锥齿轮内孔精车夹具,其特征在于:所述拉杆(6)外伸端与夹爪(4)结合处榫连接为十字形凹凸相间的榫结构。3.根据权利要求1所述的配套汽车差速器的锥齿轮内孔精车夹具,其特征在于:所述垫片(5)用金属薄板制作,垫片(5)相叠厚度不超过1.0mm。

技术总结

本实用新型公开了一种配套汽车差速器的锥齿轮内孔精车夹具,它包括底座、角形块、齿模座、夹爪、垫片和拉杆。所述拉杆外伸端与夹爪的结合处采用螺栓和榫连接,榫间用垫片作轴向相间,构成利用置换不同厚度垫片改变夹爪轴向位置的微调结构。通过上述技术设计,从结构上做到三只夹爪均匀施压,施压过程中不会发生夹爪相对拉杆的偏转,直接克服锻坯齿部背锥面局部被压伤问题,切实做到同一车夹具可加工不同批次的锻坯,从而大大提高车夹具的使用效率,并显著减少料废。显著减少料废。显著减少料废。

技术研发人员:徐树存 周爱军 苟文星 黄乐 全健平

受保护的技术使用者:江苏太平洋齿轮传动有限公司

技术研发日:2021.02.03

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。