1.本实用新型涉及高温液态稀熔渣的技术领域,特别涉及一种高温液态稀熔渣风粒化及余热回收系统。

背景技术:

2.在冶炼生铁的过程中同时会产生蕴含巨大热量的高炉渣。高炉渣的出炉温度一般在1400~1550℃之间,每吨渣含(1260~1880)

×

103kj的显热,相当于60kg标准煤。在我国现有冶炼技术下,每生产1吨生铁副产0.3吨高炉渣,以2019年我国生铁产量8.09亿吨进行计算,可折合产生2.43亿吨以上的高炉渣,其显热量相当于1458万吨标准煤。

3.干渣坑冷却法和水冲渣法是目前我国最常见的高炉渣处理方法。干渣坑冷却法将高温的液态熔渣直接排入干渣坑空冷,辅助水冷。该法降温时产生大量水蒸气,同时释放出大量的h2s和so2气体,腐蚀建筑、破坏设备以及恶化工作环境,一般只在事故处理时使用该法。我国90%的高炉渣都采用水冲渣法处理。水冲渣法是指利用低温的冷却水直接与高温的液态熔渣混合,使得液态熔渣温度迅速降低并形成玻璃体态炉渣颗粒。水冲渣法按照不同的工艺流程可分为因巴法、图拉法、底滤法、拉萨法、明特克法。尽管水冲法工艺不断发展,但其技术的核心还是对高温液态熔渣进行喷水水淬,进而达到冷却和粒化的目的,然后进行水渣分离,冲渣的水经过沉淀过滤后再循环使用,但是处理过程浪费大量水资源,产生h2s和so2等有害气体,造成严重的烟羽问题,也不能有效回收高温液态熔渣所含有的高品质余热资源。

4.高温熔渣热能利用的必要性主要体现在既节能减排,在减少能源浪费的同时,在环境保护等方面有着重大综合效益,高品质、高效的回收高炉熔渣、转炉熔渣以及电炉熔渣等的显热也将成为钢铁企业降低综合能耗的重要手段,给企业带来巨大经济效益的同时,实现低碳经济。

5.高温液态稀熔渣是炼钢过程中产生的副产品,高温液态稀熔渣的处理方法主要有:冷弃法、热泼法、盘泼水冷法、水淬法、风淬法、以及闷渣法等,这些工艺都是利用空气和水将熔融态的钢渣冷却、凝固并粒化。这样钢渣的热能量全部释放到空气里面,无法回收,即污染了环境又造成了能源浪费。

6.综上所述,目前高温液态稀熔渣普遍采用的处理工艺,不仅浪费了高温液态熔渣所含的全部高品质余热资源,而且消耗大量水资源,对环境造成严重污染,这些处理方式已不适应目前钢铁行业节能减排的迫切需求。必须寻求一种高效、无污染的新技术对高炉渣余热资源进行有效回收。

7.随着钢铁工业的不断发展,钢渣产生量还在不断地增加。因此,提高钢渣处理的能力和技术水平,不仅是国家节能减排、循环经济的重要内容,更是提高炼钢生产能力、降低冶炼成本、实现钢渣综合利用的1项重要措施。

技术实现要素:

8.提供一种高温液态稀熔渣风淬粒化及余热回收系统,对高温液态稀熔渣进行气固分离,一方面对高温烟气进行过滤净化和余热回收;另一方面对熔渣进行冷却处理,在离心化处理的基础上在辅助以风淬,利用机械力和风力同时破碎熔渣,避免了纯风淬粒化工艺能耗偏高和风量偏大的缺点,有效提高急冷粒化后渣的玻璃化率;而且实现了高温液态稀熔渣热量置换为烟气的内能,提高熔渣的热能量利用率,熔渣余热除用于发电外,还可以用于余热锅炉的供热、供水、供气等领域,真正实现清洁能源的循环利用,达到节能环保的目的。

9.本实用新型的上述技术目的是通过以下技术方案得以实现的:

10.一种高温液态稀熔渣风淬粒化及余热回收系统,包括进料装置、急冷粒化装置、全余热回收水汽系统、恒温烟气过滤装置和翅片余热回收装置;所述进料装置包括进料槽,所述急冷粒化装置包括储存仓,所述进料槽设置在储存仓侧壁,熔渣通过进料槽进入储存仓;所述储存仓上部连通有汽化冷却烟道,熔渣内烟气通过汽化冷却烟道进入恒温烟气过滤装置;所述高温烟气过滤装置上部连接有输气管,过滤后烟气通过输气管进入翅片余热回收装置;所述急冷粒化装置通过若干连接管与全余热回收水汽系统连通,全余热回收水汽系统对熔渣中的余热进行回收。

11.进一步的,所述进料装置包括双工位倾到装置、粒化喷吹装置;所述双工位倾到装置设置在进料槽上部用于向进料槽内输送熔渣;所述粒化喷吹装置设置在进料槽的下方,粒化喷吹装置用于向储存仓内吹送压缩氮气或压缩空气。

12.进一步的,所述储存仓包括流化冷却床装置、均匀卸料装置,所述流化冷却床装置位于储存仓内进料槽的下方,所述流化冷却床装置包括布气组件、与布气组件连通的高压鼓风机以及设置在布气组件下方的高压蒸发器;所述均匀卸料装置设置在储存仓的底部,所述均匀卸料装置下方设置有卸料漏斗、振动筛分器,所述振动筛分器设置在卸料漏斗下方。

13.进一步的,所述布气组件包括总进气管、分配气管、支路气管和喷气嘴,所述总进气管与高压鼓风机的出口连通,所述分配气管与总进气管连通,所述支路气管设置有若干个,所述支路气管的一端与分配气管连通,若干个支路气管平行排布,所述支路气管上设置有若干喷气嘴。

14.进一步的,所述所述均匀卸料装置包括仓底板、溜管段和底托板,所述仓底板间隙排布,所述底托板连接在两个仓底板间隙下部,所述仓底板与底托板之间连接有溜管段,所述底托板上穿设有助推喷嘴,所述助推喷嘴的下端连接有助推气管,所述助推气管与外部供气系统连通。

15.进一步的,所述振动筛分器的下方分别设置有粗料料斗和细料气力输送发送装置。

16.进一步的,所述恒温烟气过滤装置包括壳体、设置在壳体中部的相变蓄热棒、设置在壳体下部的灰斗,所述壳体上开设有进气口、出气口,所述进气口开设在壳体上,所述出气口设置在壳体上部,过滤后烟气沿出气口排出,然后进入翅片余热回收装置。

17.进一步的,所述壳体内设置有清灰管,所述清灰管位于相变蓄热棒上方,所述清灰管的一端与外部供气系统连通,所述清灰管上连通有若干清灰喷头。

18.进一步的,所述全余热回收水汽系统通过管道连接有高压汽包、蓄热器、低压汽包、分水集箱、加压泵、除氧器和软水箱,气混合物进入高压汽包,经高压汽包汽水分离后,蒸汽进入蓄热器中。

19.综上所述,本实用新型具有以下有益效果:

20.1.该系统有效提高了余热回收效率,熔渣由于温度高,能级较高,很容易加以利用,首先,双工位倾到装置将熔渣倾到入储存仓内,粒化喷吹装置对熔渣进行离心粒化,同时加上风淬进行冷却处理,一方面防止玻璃体热渣粘黏,同时也可有效强化急冷效果确保粒化渣的晶体品质;热渣物料通过均匀卸料装置,确保整个储存仓内的热渣整体均匀下料,从而确保储存仓内的每个层段区的温度均衡,有利于实现高效率换热;

21.2.该系统中恒温烟气过滤装置的设置,高温烟气经过该装置,该装置对烟气进行有效过滤净化,相变蓄热棒通过发生相变吸收高温烟气的热量,当装置内的温度低于设定的高温段,相变蓄热棒发生相变发出热量,并确保装置内的温度恒定在高温温度段内,由此,避免了相变蓄热棒受交变热应力的作用,发生断裂的现象,有效提高了相变蓄热棒的使用寿命,最大限度地减少了日常维护和维修工作量,实现整个系统的可靠、稳定地运行;

22.3.该系统实现每吨高温熔渣可以节约能量折合标煤25

‑

45kg,熔渣的粒化过程中不喷水,基本灭有硫化物的排放,是环境友好型的处理工艺。

附图说明

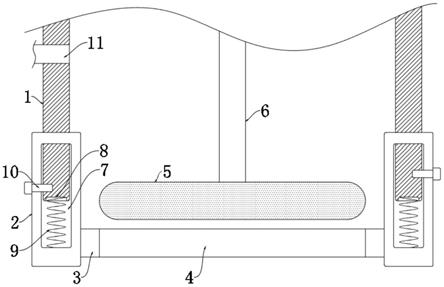

23.图1是实施例中该系统的整体结构示意图;

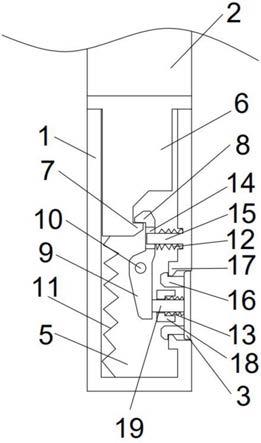

24.图2是实施例中用于体现图1中a部分的放大结构示意图;

25.图3是实施例中用于体现均匀卸料装置的结构示意图;

26.图4是实施例中用于体现布气组件的结构示意图;

27.图5是实施例中用于体现全余热回收水汽系统的结构示意图;

28.图中,1、进料装置;101、双工位倾到装置;102、粒化喷吹装置;2、急冷粒化装置;3、全余热回收水汽系统;301、高压汽包;302、蓄热器;303、低压汽包;304、分水集箱;305、加压泵;306、除氧器;307、软水箱;4、恒温烟气过滤装置;401、壳体;402、相变蓄热棒;403、灰斗;5、翅片余热回收装置;7、进料槽;8、储存仓;9、汽化冷却烟道;10、输气管;11、连接管;12、流化冷却床装置;13、均匀卸料装置;1301、仓底板;1302、溜管段;1303、底托板;14、布气组件;1401、总进气管;1402、分配气管;1403、支路气管;1404、喷气嘴;15、高压鼓风机;16、高压蒸发器;17、卸料漏斗;18、振动筛分器;19、粗料料斗;20、细料气力输送发送装置;21、助推喷嘴;22、助推气管;23、进气口;24、出气口;25、清灰管;26、清灰喷头。

具体实施方式

29.以下结合附图对本实用新型作进一步详细说明。

30.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

31.实施例:

32.一种高温液态稀熔渣风淬粒化及余热回收系统,如图1和5所示,包括进料装置1、

急冷粒化装置2、全余热回收水汽系统3、恒温烟气过滤装置4和翅片余热回收装置5。

33.如图1和5所示,进料装置1包括进料槽7,急冷粒化装置2包括储存仓8,进料槽7设置在储存仓8侧壁,熔渣通过进料槽7进入储存仓8。储存仓8上部连通有汽化冷却烟道9,熔渣内烟气通过汽化冷却烟道9进入恒温烟气过滤装置4,高温烟气过滤装置上部连接有输气管10,过滤后烟气通过输气管10进入翅片余热回收装置5,急冷粒化装置2通过若干连接管11与全余热回收水汽系统3连通,全余热回收水汽系统3对熔渣中的余热进行回收。

34.如图1所示,进料装置1包括双工位倾到装置101、粒化喷吹装置102。双工位倾到装置101设置在进料槽7上部用于向进料槽7内输送熔渣,双工位倾到装置101的设置,即其中一个工位的熔渣在倾到时,另一工位的熔渣同时进行换熔渣,实现熔渣的粒化处理和余热回收的连续化作业,这样,一方面有利于蒸汽的连续产出,另一方面也减少温度波动造成的热震冲击。

35.如图1所示,粒化喷吹装置102设置在进料槽7的下方,粒化喷吹装置102用于向储存仓8内吹送压缩氮气。

36.如图1和3所示,在储存仓8内设置流化冷却床装置12、均匀卸料装置13,流化冷却床装置12位于储存仓8内进料槽7的下方,流化冷却床装置12包括布气组件14、与布气组件14连通的高压鼓风机15以及设置在布气组件14下方的高压蒸发器16。均匀卸料装置13设置在储存仓8的底部,均匀卸料装置13下方设置有卸料漏斗17、振动筛分器18,振动筛分器18设置在卸料漏斗17下方。

37.如图1所示,熔渣通过卸料漏斗17排出进入振动筛分器18内,振动筛分器18将熔渣筛分为粗渣和细渣,粗渣进入到粗料料斗19内,细渣通过细料气力输送发送装置20输送到输到相应位置。

38.如图1和4所示,为了实现布气组件14对熔渣的均匀喷气,同时提高流化冷却的效率。布气组件14包括总进气管1401、分配气管1402、支路气管1403和喷气嘴1404,总进气管1401与高压鼓风机15的出口连通,分配气管1402与总进气管1401连通,支路气管1403设置有若干个,支路气管1403的一端与分配气管1402连通,若干个支路气管1403平行排布,支路气管1403上设置有若干喷气嘴1404。高压鼓风机15吹出空气,空气通过总进气管1401、分配气管1402、支路气管1403,沿着喷气嘴1404喷出。

39.如图1和3所示,由于卸料过程中,会有蒸汽跑出的现象,为了实现均匀卸料,使得储存仓8内的温度,维持在较为稳定的状态。均匀卸料装置13包括仓底板1301、溜管段1302和底托板1303,仓底板1301间隙排布,底托板1303连接在两个仓底板1301间隙下部,仓底板1301与底托板1303之间连接有溜管段1302,间隙两侧的溜管段1302形成一通道。底托板1303上穿设有助推喷嘴21,助推喷嘴21的下端连接有助推气管22,助推气管22与外部供气系统连通。助推喷嘴21竖直向上吹出气源,熔渣在气源的助力作用下,从储存仓8内被一层层的平稳、均衡地卸出。

40.如图1所示,恒温烟气过滤装置4包括壳体401、设置在壳体401中部的相变蓄热棒402、设置在壳体401下部的灰斗403,壳体401上开设有进气口23、出气口24,进气口23开设在壳体401上,出气口24设置在壳体401上部,过滤后烟气沿出气口24排出,然后进入翅片余热回收装置5,翅片余热回收装置5的出口端连接有热交换器、抽风机和排放烟囱。

41.如图1所示,为了防止烟气上升带走的灰尘积累在相变蓄热棒402中,所以在壳体

401内设置有清灰管25,清灰管25位于相变蓄热棒402上方,清灰管25的一端与外部供气系统连通,清灰管25上连通有若干清灰喷头26,清灰喷头26向相变蓄热棒402之间进行吹气,将相变蓄热棒402之间的灰尘吹出。

42.如图1和5所示,全余热回收水汽系统3通过管道连接有高压汽包301、蓄热器302、低压汽包303、分水集箱304、加压泵305、除氧器306和软水箱307,高压汽包301同时与汽化冷却烟道9、储存仓8以及高压蒸发器16连通,实现气体混合物进入高压汽包301,经高压汽包301汽水分离后,蒸汽进入蓄热器302中。

43.具体实施过程:该系统开始工作时,首先,双工位倾到装置101将熔渣倾到入进料槽7,熔渣沿着进料槽7进入储存仓8内,储存仓8内烟气通过汽化冷却烟道9进入恒温烟气过滤装置4,储存仓8内的熔渣通过急冷粒化装置2进行粒化、冷却,之后通过均匀卸料装置13排出,分别进入粗料料斗19和细料气力输送发送装置20。汽化冷却烟道9、储存仓8以及高压蒸发器16中产生的热烟气同时进入高压汽包301,经过蓄热器302等进行余热回收,同时过滤后烟气通过输气管10进入翅片余热回收装置5,进一步对熔渣中的余热进行回收。

44.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。