1.本技术涉及色素提取技术领域,特别涉及一种牵牛花色素提取方法、牵牛花色素提取液及其应用。

背景技术:

2.在纺织业中,通过将染料固着到纺织品中,将纺织品染成所需的颜色。通常采用人工合成染料进行染色,染色过程存在较为严重的污染,染色后的纺织品对皮肤也会造成危害。因此,如何制备天然色素提取物成为人们关注的重点。

3.牵牛花(又称喇叭花),颜色绚丽且有较好的水溶性,是优质的色素原料。相关技术中,将新鲜的牵牛花浸泡于温水等溶剂中进行色素提取,浸提到牵牛花色素提取液。

4.然而,上述方式得到的牵牛花色素提取液,无法有效地析出牵牛花色素,得到的牵牛花色素提取液杂质较多,且色素含量较低。

技术实现要素:

5.本技术提供了一种牵牛花色素提取方法、牵牛花色素提取液及其应用,用以提取得到杂质较少、色素含量高的牵牛花色素提取液。

6.为达到上述目的,本技术提供以下技术方案:

7.第一方面,本技术实施例提供一种牵牛花色素提取方法,包括:

8.将干燥的牵牛花进行粉碎处理后过筛网,得到牵牛花粉末;

9.将牵牛花粉末与蒸馏水按预设质量比混合得到的混合液进行加热;

10.待加热后的混合液冷却后,超声提取得到超声提取液;

11.将超声提取液过滤得到的滤液进行离心分离;

12.取离心分离得到的上清液调至第一预设ph之后,滴加硫酸镁溶液,得到牵牛花色素提取液。

13.进一步地,所述第一预设ph为9~10,所述硫酸镁溶液浓度为10%。

14.进一步地,取离心分离得到的上清液调至第一预设ph,包括:

15.取离心分离得到的上清液加入碳酸氢钠调至第一预设ph。

16.进一步地,所述筛网为80~120目筛网。

17.进一步地,所述预设质量比为1:23~1:28。

18.进一步地,加热的温度为80~85℃,加热的时间为5~6h。

19.进一步地,超声提取的频率为35~40khz,超声提取的时间为0.8~1.5h。

20.进一步地,离心分离的转速为3500~4500r/min,离心分离的时间不少于3min。

21.进一步地,所述干燥的牵牛花含水率在5%以下。

22.本技术实施例提供的牵牛花色素提取方法,具有以下有益效果:

23.1、由于新鲜的牵牛花不易保存,且含有大量细胞液,细胞液会影响色素提取,因此基于干燥的牵牛花进行色素提取,解决了新鲜的牵牛花的保存问题,且减少了细胞液的影

响;

24.2、将得到的牵牛花粉末与蒸馏水混合后加热,进而通过超声提取,使色素充分溶解于水中,提高色素析出;

25.3、将超声提取液过滤并进行离心分离,充分去除杂质;

26.4、取析出大量色素且充分去除杂质的上清液,通过调节ph,并滴加硫酸镁溶液,得到较为稳定、易于保存、色素含量高,且杂质较少的牵牛花色素提取液。

27.第二方面,本技术实施例提供一种牵牛花色素提取液,通过如第一方面任一项所述的牵牛花色素提取方法制备得到。

28.本技术实施例提供的牵牛花色素提取液,具有以下有益效果:该牵牛花色素提取液为性质稳定、易于保存、色素含量高,且杂质较少的天然色素提取液。

29.第三方面,本技术实施例提供一种如上述第二方面所述的牵牛花色素提取液的应用,包括以下步骤:

30.在所述牵牛花色素提取液中添加媒染剂至第二预设ph,得到染色液;

31.将蚕丝纤维浸入染色液中进行染色,得到染色后的蚕丝纤维。

32.进一步地,所述媒染剂为浓度9~11g/100ml的十二水合硫酸铝钾溶液;所述第二预设ph为2.9~3.1。

33.进一步地,将蚕丝纤维浸入染色液中进行染色,得到染色后的蚕丝纤维,包括:

34.将所述蚕丝纤维浸入所述染色液中,在89~91℃下染色0.8~1.2h,得到上色的蚕丝纤维;

35.对所述上色的蚕丝纤维进行水洗,直到经过上色的蚕丝纤维的水的色度值在预设色度范围内,且上色的蚕丝纤维的表面无浮色,得到染色后的蚕丝纤维。

36.进一步地,在得到染色后的蚕丝纤维之后,还包括:

37.将染色后的蚕丝纤维浸泡在酸性溶液或者碱性溶液中,得到变色的蚕丝纤维。

38.进一步地,所述蚕丝纤维为蚕丝缎纹面料;将染色后的蚕丝纤维浸泡在酸性溶液或者碱性溶液中,得到变色的蚕丝纤维,包括:

39.将所述染色后的蚕丝纤维浸泡在酸性溶液中,得到粉色的蚕丝纤维;或者将所述染色后的蚕丝纤维浸泡在碱性溶液中,得到绿色的蚕丝纤维。

40.进一步地,所述蚕丝纤维为蚕丝散纤维;将染色后的蚕丝纤维浸泡在酸性溶液或者碱性溶液中,得到变色的蚕丝纤维,包括:

41.将所述染色后的蚕丝纤维浸泡在酸性溶液中,得到深棕色的蚕丝纤维;或者将所述染色后的蚕丝纤维浸泡在碱性溶液中,得到绿色的蚕丝纤维。

42.进一步地,所述酸性溶液为ph3.8~4.2的柠檬酸溶液;所述碱性溶液为ph8.8~9.2的碳酸氢钠溶液。

43.本技术实施例提供的牵牛花色素提取液的应用,具有以下有益效果:

44.通过在牵牛花色素提取液中添加媒染剂,采用媒染法进行染色,提高染色牢度;将蚕丝纤维浸入上述染色液中进行染色,得到染色牢度高、不含甲醛的蚕丝纤维。

附图说明

45.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使

用的附图作简要介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

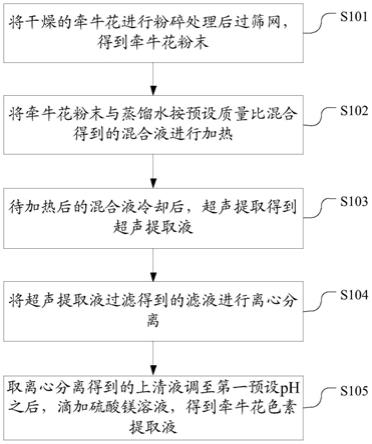

46.图1为本技术实施例提供的一种牵牛花色素提取方法的流程示意图;

47.图2为本技术实施例提供的一种牵牛花色素提取液的应用的流程示意图;

48.图3为本技术实施例提供的另一种牵牛花色素提取液的应用的流程示意图。

具体实施方式

49.下面将参考若干示例性实施方式来描述本技术的原理和精神。应当理解,给出这些实施方式仅仅是为了使本领域技术人员能够更好地理解进而实现本技术,而并非以任何方式限制本技术的范围。相反,提供这些实施方式是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

50.需要说明的是:本技术中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。本技术中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

51.本技术中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。本技术中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。本技术中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“6~22”表示本文中已经全部列出了“6~22”之间的全部实数,“6~22”只是这些数值组合的缩略表示。本技术所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。本技术中,除非另有说明,各个反应或操作步骤可以按照顺序进行,也可以不按照顺序进行。优选地,本文中的反应方法是按照顺序进行的。

52.除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本技术中。

53.牵牛花(又称喇叭花),颜色绚丽且有较好的水溶性,是优质的色素原料。然而,将新鲜的牵牛花直接浸泡于温水等溶剂中进行色素提取,无法有效地析出牵牛花色素,得到的牵牛花色素提取液杂质较多,且色素含量较低。

54.为了提取得到杂质较少、色素含量较高的牵牛花色素提取液,本实施例提供一种牵牛花色素提取方法,参阅图1所示,包括以下步骤:

55.步骤s101:将干燥的牵牛花进行粉碎处理后过筛网,得到牵牛花粉末。

56.新鲜的牵牛花容易变质腐烂,且不易运输,因此很难长期保存。

57.另外,新鲜的牵牛花的液泡内含有大量的细胞液,液泡是细胞质中的一种泡状结构,由液泡膜包裹,内含水状细胞液,细胞液中有盐、糖、碳酸等成分。不同牵牛花细胞液中碳酸含量不同,即细胞液酸碱性不同,因此,新鲜的牵牛花呈色不稳定,会影响后续色素提取。

58.基于此,本实施例是基于干燥的牵牛花进行色素提取,解决了新鲜的牵牛花的保存问题,且减少了细胞液的影响。

59.本技术对得到干燥的牵牛花的具体实现方式不做限定,例如:可将采摘的新鲜的

牵牛花放置在阳光充足且通风的地方晾晒,晾晒适量时间可以得到含水率较低的干燥的牵牛花。

60.一些可选的实施方式中,所述干燥的牵牛花含水率在5%以下(含5%),如按照上述方式晾晒7~9h,得到含水率在5%以下的干燥的牵牛花。

61.本技术对将干燥的牵牛花进行粉碎处理的具体实现方式不做限定,如将干燥的牵牛花置于粉碎机中进行粉碎,得到30~300目的大小不一的牵牛花颗粒,其中粉碎机的工作参数可参考如下:

62.电压为200v/50~60hz;功率为2000w;转速为28000r/min。

63.如上所述,进行粉碎处理后所得到的牵牛花颗粒大小不一,较大的牵牛花颗粒难以析出色素。基于此,需要将干燥的牵牛花进行粉碎处理后过筛网。

64.一些可选的实施方式中,采用80~120目筛网,将粉碎处理后的牵牛花颗粒过筛,得到大小均匀的牵牛花粉末。

65.步骤s102:将牵牛花粉末与蒸馏水按预设质量比混合得到的混合液进行加热。

66.实施中,如果将牵牛花粉末与水混合,牵牛花粉末难以充分溶解在水中,色素析出量还是较少。

67.本实施例,通过将牵牛花粉末与蒸馏水混合后加热,使牵牛花粉末充分溶解于蒸馏水中,提高了色素的析出量。

68.由于加热温度较低,加热时间较短时,还是不会明显提高色素析出;加热温度较高,加热时间较长时,会造成色素分解。因此,加热温度不能过高或者过低,且加热时间不能过短或者过长。

69.一些可选的实施方式中,加热的温度为80~85℃,加热的时间为5~6h,这样加热后的牵牛花粉末与蒸馏水充分相溶,且混合液中含有较多未分解的色素。

70.另外,将牵牛花粉末与蒸馏水混合时,如果两者质量比过大,就会造成牵牛花粉末难以充分溶解在水中;如果两者质量比过小,就会造成色素浓度过低。基于此,牵牛花粉末与蒸馏水的质量比不能过大或者过小,在一些可选的实施方式中,牵牛花粉末与蒸馏水之间的预设质量比为1:23~1:28。

71.步骤s103:待加热后的混合液冷却后,超声提取得到超声提取液。

72.由于牵牛花色素存在于牵牛花胞内,牵牛花粉末与蒸馏水相溶后,并不能保证色素完全释放。基于此,在上述混合液冷却后,进行超声提取,加速胞内色素的释放,提高色素提取效率。

73.一些可选的实施方式,超声提取的频率为35~40khz,超声提取的时间为0.8~1.5h。

74.步骤s104:将超声提取液过滤得到的滤液进行离心分离。

75.本实施例,需要提取得到牵牛花色素,然而上述超声提取液中有较多杂质,通过对超声提取液进行过滤,可滤除大颗粒杂质;进而通过离心分离,可滤除小颗粒杂质,得到色素含量高且充分去除杂质的上清液。

76.实施中,为了充分去除杂质,离心分离的转速不能过低,时间不能过短,一些可选的实施方式中,离心分离的转速为3500~4500r/min,离心分离的时间不少于3min,从而充分去除掉超声提取液中的杂质。

77.步骤s105:取离心分离得到的上清液调至第一预设ph之后,滴加硫酸镁溶液,得到牵牛花色素提取液。

78.将上清液进行ph调节,就能得到所需的颜色。通过滴加硫酸镁溶液可以提高提取液的稳定性,如:使得提取液中色素更加均匀,避免了色素分层,进而使用该提取液进行染色减少了染色不均匀的情况发生。另外,硫酸镁溶液为盐类溶液,还提高了提取液的防腐性。

79.一些可选的实施方式中,上述第一预设ph为9~10,将紫色的上清液调至蓝色;

80.上述硫酸镁溶液浓度为10%,可以有效提高提取液的稳定性。

81.本实施例对将上清液调至第一预设ph的具体实现方式不做限定,可选的,通过在上清液中加入碳酸氢钠调至第一预设ph。

82.本实施例对上述牵牛花色素提取液的存储方式不做具体限定,例如:可将其进行常温保存;或者为了延长其保存期限,将其放置于冰箱中,进行低温冷藏(4℃)保存。

83.下面将结合具体实施例和对比例对本技术的提取方法做进一步详细说明。

84.实施例1

85.s1:将含水量为5%的牵牛花a1进行粉碎处理后过120目筛网,得到牵牛花粉末b1;

86.s2:取50g的牵牛花粉末b1与蒸馏水按1:23的质量比混合得到的混合液,于80℃下加热6h,得到加热后的混合液c1;

87.s3:待加热后的混合液c1冷却后,于35khz的频率下,超声提取1.5h得到超声提取液d1;

88.s4:将超声提取液d1过滤得到的滤液,于转速下4500r/min,离心分离3min,得到上清液e1;

89.s5:取上清液e1调至ph=9之后,滴加10%的硫酸镁溶液,得到牵牛花色素提取液f1。

90.实施例2

91.s11:将含水量为0.5%的牵牛花a2进行粉碎处理后过80目筛网,得到牵牛花粉末b2;

92.s12:取50g的牵牛花粉末b2与蒸馏水按1:28的质量比混合得到的混合液,于85℃下加热5h,得到加热后的混合液c2;

93.s13:待加热后的混合液c2冷却后,与40khz的频率下,超声提取0.8h得到超声提取液d2;

94.s14:将超声提取液d2过滤得到的滤液,于转速下3500r/min,离心分离5min,得到上清液e2;

95.s15:取上清液e2调至ph=10之后,滴加10%的硫酸镁溶液,得到牵牛花色素提取液f2。

96.实施例3

97.s21:将含水量为3%的牵牛花a3进行粉碎处理后过100目筛网,得到牵牛花粉末b3;

98.s22:取50g的牵牛花粉末b3与蒸馏水按1:25的质量比混合得到的混合液,于83℃下加热5.5h,得到加热后的混合液c3;

99.s23:待加热后的混合液c3冷却后,于37khz的频率下,超声提取1h得到超声提取液d3;

100.s24:将超声提取液d3过滤得到的滤液,于转速下4000r/min,离心分离8min,得到上清液e3;

101.s25:取上清液e3调至ph=9.5之后,滴加10%的硫酸镁溶液,得到牵牛花色素提取液f3。

102.实施例4

103.s31:将含水量为4%的牵牛花a4进行粉碎处理后过110目筛网,得到牵牛花粉末b4;

104.s32:取50g的牵牛花粉末b4与蒸馏水按1:27的质量比混合得到的混合液,于84℃下加热6h,得到加热后的混合液c4;

105.s33:待加热后的混合液c4冷却后,于38khz的频率下,超声提取1.3h得到超声提取液d4;

106.s34:将超声提取液d4过滤得到的滤液,于转速下3600r/min,离心分离3min,得到上清液e4;

107.s35:取上清液e4调至ph=9.3之后,滴加10%的硫酸镁溶液,得到牵牛花色素提取液f4。

108.对比例1

109.与实施例3的区别仅在于,在步骤s21中,将新鲜的牵牛花a5进行粉碎处理后过100目筛网,得到牵牛花粉末b5;进而基于牵牛花粉末b5经过步骤s12

‑

s15得到牵牛花色素提取液f5。

110.对比例2

111.与实施例3的区别仅在于,在步骤s22中,没有对混合液进行加热处理。对比例2得到牵牛花色素提取液f6。

112.对比例3

113.与实施例3的区别仅在于,在步骤s22中,于100℃下加热5.5h。对比例3得到牵牛花色素提取液f7。

114.对比例4

115.与实施例3的区别仅在于,没有经过步骤s23进行超声提取,得到牵牛花色素提取液f8。

116.对比例5

117.与实施例3的区别仅在于,在步骤s23中,于20khz的频率下,超声提取0.2h。对比例5得到牵牛花色素提取液f9。

118.对比例6

119.与实施例3的区别仅在于,没有经过步骤s24进行过滤,得到牵牛花色素提取液f10。

120.对比例7

121.与实施例3的区别仅在于,没有经过步骤s24进行离心分离,得到牵牛花色素提取液f11。

122.对比例8

123.与实施例3的区别仅在于,没有经过步骤s25滴加硫酸镁溶液,得到牵牛花色素提取液f12。

124.对比例9

125.与实施例3的区别仅在于,在步骤s25中,滴加的是5%的硫酸镁溶液,得到牵牛花色素提取液f13。

126.对比例10

127.与实施例3的区别仅在于,在步骤s25中,滴加的是20%的硫酸镁溶液,得到牵牛花色素提取液f14。

128.通过将上述牵牛花色素提取液f1~f14进行比对,对比结果如表1所示:

129.表1

130.131.2.9~3.1,可以有效提高染色牢度。

145.步骤s202:将蚕丝纤维浸入染色液中进行染色,得到染色后的蚕丝纤维。

146.如果在进行染色时温度过低、染色时间过短,就会造成染色牢度低;如果在进行染色时温度过高、染色时间过长,染色液中的色素分解,就会造成上色不佳。因此,染色时的温度不能过高或者过低,且染色时间不能过短或者过长。

147.另外,上色的蚕丝纤维为第二预设ph,没有达到gb 18401

‑

2010国家纺织产品基本安全技术规范的面料生产要求,并且上色的蚕丝纤维表面有浮色,染色液会沾染到皮肤上。因此,还需要对上色的蚕丝纤维进行水洗。

148.一些可选的实施方式中,通过将蚕丝纤维浸入染色液中,在89~91℃下染色0.8~1.2h,得到染色牢度高,且上色较佳的蚕丝纤维;进而对上色的蚕丝纤维进行水洗,直到满足以下两个条件,得到染色后的蚕丝纤维:1、经过上色的蚕丝纤维的水的色度值在预设色度范围内,排出的水清澈无杂色,达到国标规定的面料生产要求,2、上色的蚕丝纤维的表面无浮色,避免染色液沾染到皮肤上。

149.本实施例对蚕丝纤维的具体实现方式不做限定,基于牵牛花色素的分子结构,牵牛花色素比较适合固着在桑蚕丝纤维上,一些具体的实施方式中,可采用桑蚕丝纤维。另外,蚕丝纤维既可以是缎纹面料,也可以是散纤维。

150.下面将结合具体实施例和对比例对本技术的牵牛花色素提取液的应用做进一步详细说明。

151.实施例5

152.s41:在上述牵牛花色素提取液f3中添加浓度9g/100ml的十二水合硫酸铝钾溶液至ph3.1,得到染色液g1;

153.s42:将蚕丝纤维h1浸入染色液g1中在89℃下染色0.8h,得到上色的蚕丝纤维i1;

154.s43:对上色的蚕丝纤维i1进行水洗,直到经过上色的蚕丝纤维的水的色度值在预设色度范围内,且上色的蚕丝纤维的表面无浮色,得到染色后的蚕丝纤维j1。

155.实施例6

156.s51:在上述牵牛花色素提取液f3中添加浓度11g/100ml的十二水合硫酸铝钾溶液至ph2.9,得到染色液g2;

157.s52:将蚕丝纤维h1浸入染色液g2中在91℃下染色1.2h,得到上色的蚕丝纤维i2;

158.s53:对上色的蚕丝纤维i2进行水洗,直到经过上色的蚕丝纤维的水的色度值在预设色度范围内,且上色的蚕丝纤维的表面无浮色,得到染色后的蚕丝纤维j2。

159.实施例7

160.s61:在上述牵牛花色素提取液f3中添加浓度10g/100ml的十二水合硫酸铝钾溶液至ph3,得到染色液g3;

161.s62:将蚕丝纤维h1浸入染色液g3中在90℃下染色1h,得到上色的蚕丝纤维i3;

162.s63:对上色的蚕丝纤维i3进行水洗,直到经过上色的蚕丝纤维的水的色度值在预设色度范围内,且上色的蚕丝纤维的表面无浮色,得到染色后的蚕丝纤维j3。

163.对比例11

164.与实施例7的区别仅在于,直接将牵牛花色素提取液f3作为染色液,得到染色后的蚕丝纤维j4。

165.对比例12

166.与实施例7的区别仅在于,在步骤s61中,滴加的是浓度2g/100ml的十二水合硫酸铝钾溶液,得到染色后的蚕丝纤维j5。

167.对比例13

168.与实施例7的区别仅在于,在步骤s62中,将蚕丝纤维h1浸入染色液g3中在常温下染色1h,对比例13得到染色后的蚕丝纤维j6。

169.对比例14

170.与实施例7的区别仅在于,没有执行s63,直接将染色后的蚕丝纤维j3作为染色后的蚕丝纤维j7。

171.通过将上述染色后的蚕丝纤维j1~j7进行比对,对比结果如表2所示:

172.表2

[0173][0174][0175]

将实施例7与对比例11、12进行对比可知,本技术实施例通过在牵牛花色素提取液中添加适宜浓度的媒染剂,采用媒染法进行染色,可显著提高染色牢度;

[0176]

将实施例7与对比例13进行对比可知,本技术实施例通过提高染色时的温度,相比于在常温下染色,提高了染色牢度;

[0177]

将实施例7与对比例14进行对比可知,本技术实施例通过对上色的蚕丝纤维进行水洗,避免了蚕丝纤维的表面浮色。

[0178]

另外,上述实施例5~7以及对比例11~14都采用的天然牵牛花中提取的牵牛花色素提取液,蚕丝纤维j1~j7均未检测出甲醛,因此,牵牛花色素提取液适合应用到衣物、家纺等贴身布料的染色中。

[0179]

可以理解,上述完成水洗的染色后的蚕丝纤维为湿布料,在使用前需要将其烘干(如在105℃下进行干燥处理)。

[0180]

本实施例提供另一种通过上述实施例制备得到的牵牛花色素提取液的应用,参阅图3所示,包括以下步骤:

[0181]

步骤s301:在所述牵牛花色素提取液中添加媒染剂至第二预设ph,得到染色液。

[0182]

步骤s302:将蚕丝纤维浸入染色液中进行染色,得到染色后的蚕丝纤维。

[0183]

该步骤s301

‑

s302的具体实现方式可以参照上述步骤s201

‑

s202,此处不再赘述。

[0184]

步骤s303:将染色后的蚕丝纤维浸泡在酸性溶液或者碱性溶液中,得到变色的蚕丝纤维。

[0185]

牵牛花色素在不同的酸碱环境中会呈现不同的颜色,基于此,本实施例将染色后的蚕丝纤维的浸泡在酸性溶液或者碱性溶液中,可以得到颜色不同的蚕丝纤维。

[0186]

染色后的蚕丝纤维的浸泡在酸性溶液或者碱性溶液中所呈现的颜色与蚕丝纤维类型有关,示例性的:

[0187]

1)上述蚕丝纤维为蚕丝缎纹面料;

[0188]

将所述染色后的蚕丝纤维浸泡在酸性溶液中,得到粉色的蚕丝纤维;

[0189]

将所述染色后的蚕丝纤维浸泡在碱性溶液中,得到绿色的蚕丝纤维。

[0190]

实施中,将白色的蚕丝缎纹面料染色后为棕红色,将染成棕红色的蚕丝缎纹面料浸泡在酸性溶液中,变为粉色的蚕丝缎纹面料;将该粉色的蚕丝缎纹面料浸泡在清水中清洗,无明显掉色;将该粉色的蚕丝缎纹面料浸泡在碱性溶液中,变为绿色的蚕丝缎纹面料;再次将已变为绿色的蚕丝缎纹面料浸泡在酸性溶液中,又会变为粉色的蚕丝缎纹面料;

[0191]

将白色的蚕丝缎纹面料染色后为棕红色,将染成棕红色的蚕丝缎纹面料浸泡在碱性溶液中,变为绿色的蚕丝缎纹面料;将该绿色的蚕丝缎纹面料浸泡在清水中清洗,无明显掉色;将该绿色的蚕丝缎纹面料浸泡在酸性溶液中,变为粉色的蚕丝缎纹面料;再次将已变为粉色的蚕丝缎纹面料浸泡在碱性溶液中,又会变为绿色的蚕丝缎纹面料;

[0192]

通过上述示例性的方式,实现了蚕丝缎纹面料的反复变色,根据实际需要得到绿色的蚕丝缎纹面料或者粉色的蚕丝缎纹面料。

[0193]

2)蚕丝纤维为蚕丝散纤维;

[0194]

将所述染色后的蚕丝纤维浸泡在酸性溶液中,得到深棕色的蚕丝纤维;

[0195]

将所述染色后的蚕丝纤维浸泡在碱性溶液中,得到绿色的蚕丝纤维。

[0196]

实施中,将蚕丝散纤维染色后为浅棕色,将染成浅棕色的蚕丝散纤维浸泡在酸性溶液中,变为深棕色的蚕丝散纤维;将该深棕色的蚕丝散纤维浸泡在清水中清洗,无明显掉色;将该深棕色的蚕丝散纤维浸泡在碱性溶液中,变为绿色的蚕丝散纤维;再次将已变为绿色的蚕丝散纤维浸泡在酸性溶液中,又会变为深棕色的蚕丝散纤维;

[0197]

将蚕丝散纤维染色后为浅棕色,将染成浅棕色的蚕丝散纤维浸泡在碱性溶液中,变为绿色的蚕丝散纤维;将该绿色的蚕丝散纤维浸泡在清水中清洗,无明显掉色;将该绿色的蚕丝散纤维浸泡在酸性溶液中,变为深棕色的蚕丝散纤维;再次将已变为深棕色的蚕丝散纤维浸泡在碱性溶液中,又会变为绿色的蚕丝散纤维;

[0198]

通过上述示例性的方式,实现了蚕丝散纤维的反复变色,根据实际需要得到绿色的蚕丝散纤维或者深棕色的蚕丝散纤维。

[0199]

本实施例对上述酸性溶液以及碱性溶液的具体实现方式不做限定,如酸性溶液为ph3.8~4.2的柠檬酸溶液,碱性溶液为ph8.8~9.2的碳酸氢钠溶液。

[0200]

通过将染色后的蚕丝纤维浸泡在ph3.8~4.2的柠檬酸溶液或者ph8.8~9.2的碳酸氢钠溶液中,实现蚕丝纤维较为明显的变色。

[0201]

下面将结合具体实施例和对比例对本技术的牵牛花色素提取液的应用做进一步详细说明。

[0202]

实施例8

[0203]

s71:将白色的蚕丝缎纹面料浸入上述染色液g3中在90℃下染色1h,得到上色的蚕丝纤维i4;

[0204]

s72:对上色的蚕丝纤维i4进行水洗,直到经过上色的蚕丝纤维的水的色度值在预设色度范围内,且上色的蚕丝纤维的表面无浮色,得到棕红色的蚕丝缎纹面料j8。

[0205]

s73:将棕红色的蚕丝缎纹面料j8浸泡在ph3.8的柠檬酸溶液中,得到粉色的蚕丝缎纹面料j9;将棕红色的蚕丝缎纹面料j8浸泡在ph9.2的碳酸氢钠溶液中,得到绿色的蚕丝缎纹面料j10。

[0206]

实施例9

[0207]

与实施例8的区别仅在于,在s73中,将棕红色的蚕丝缎纹面料j8浸泡在ph4.2的柠檬酸溶液中,得到粉色的蚕丝缎纹面料j11;将棕红色的蚕丝缎纹面料j8浸泡在ph8.8的碳酸氢钠溶液中,得到绿色的蚕丝缎纹面料j12。

[0208]

实施例10

[0209]

与实施例8的区别仅在于,在s73中,将棕红色的蚕丝缎纹面料j8浸泡在ph4的柠檬酸溶液中,得到粉色的蚕丝缎纹面料j13;将棕红色的蚕丝缎纹面料j8浸泡在ph9的碳酸氢钠溶液中,得到绿色的蚕丝缎纹面料j14。

[0210]

实施例11

[0211]

s81:将蚕丝散纤维浸入上述染色液g3中在90℃下染色1h,得到上色的蚕丝纤维i5;

[0212]

s82:对上色的蚕丝纤维i5进行水洗,直到经过上色的蚕丝纤维的水的色度值在预设色度范围内,且上色的蚕丝纤维的表面无浮色,得到浅棕色的蚕丝散纤维j15。

[0213]

s83:将浅棕色的蚕丝散纤维j15浸泡在ph4.2的柠檬酸溶液中,得到深棕色的蚕丝散纤维j16;将浅棕色的蚕丝散纤维j15浸泡在ph9.2的碳酸氢钠溶液中,得到绿色的蚕丝散纤维j17。

[0214]

实施例12

[0215]

与实施例11的区别仅在于,在s83中,将浅棕色的蚕丝散纤维j15浸泡在ph3.8的柠檬酸溶液中,得到深棕色的蚕丝散纤维j18;将浅棕色的蚕丝散纤维j15浸泡在ph8.8的碳酸氢钠溶液中,得到绿色的蚕丝散纤维j19。

[0216]

实施例13

[0217]

与实施例11的区别仅在于,在s83中,将浅棕色的蚕丝散纤维j15浸泡在ph4的柠檬酸溶液中,得到深棕色的蚕丝散纤维j20;将浅棕色的蚕丝散纤维j15浸泡在ph9的碳酸氢钠溶液中,得到绿色的蚕丝散纤维j21。

[0218]

对比例15

[0219]

与实施例8的区别仅在于,在s73中,将棕红色的蚕丝缎纹面料j8浸泡在ph6的柠檬酸溶液中,蚕丝缎纹面料j8的颜色未发生明显变化;将棕红色的蚕丝缎纹面料j8浸泡在ph7.5的碳酸氢钠溶液中,蚕丝缎纹面料j8的颜色未发生明显变化。

[0220]

对比例16

[0221]

与实施例11的区别仅在于,在s83中,将浅棕色的蚕丝散纤维j15浸泡在ph6的柠檬酸溶液中,蚕丝散纤维j15的颜色未发生明显变化;将浅棕色的蚕丝散纤维j15浸泡在ph7.5的碳酸氢钠溶液中,蚕丝散纤维j15的颜色未发生明显变化。

[0222]

将实施例8与对比例15进行对比可知,如果将染色后的蚕丝缎纹面料浸泡在酸性较弱(ph<7,但与7接近)的溶液中,或者浸泡在碱性较弱(ph>7,但与7接近)的溶液中,蚕丝缎纹面料的颜色不会发生明显变化。

[0223]

将实施例11与对比例16进行对比可知,如果将染色后的蚕丝散纤维浸泡在酸性较弱(ph<7,但与7接近)的溶液,或者浸泡在碱性较弱(ph>7,但与7接近)的溶液中,蚕丝散纤维的颜色不会发生明显变化。

[0224]

尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

[0225]

显然,本领域的技术人员可以对本技术实施例进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。