1.本发明涉及一种催化反应,具体涉及一种催化氧化装置和方法。

背景技术:

2.现有技术中,烷烃氧化产物的制备工艺要么流程冗长、复杂,能耗巨大,要么氧化环节所使用的硝酸等强酸造成设备腐蚀并产生大量no

x

废气、废液。

3.如己二酸的生产工艺主要为两种:(1)环己烷法,对纯苯进行催化加氢生成环己烷,在o2、0.8

‑

1.5mpa、125

‑

165℃条件下氧化生成环己酮及环己醇混合中间产物(ka油),后在60

‑

80℃条件下使用50%

‑

65%hno3对ka油氧化生成己二酸;(2)环己烯法,对纯苯进行部分加氢生成环己烯,在0.5mpa、120℃条件下水合反应生成环己醇,后使用hno3对环己醇氧化生成己二酸。所述生产工艺冗长、能耗高、腐蚀设备、环境污染严重。

4.2,5

‑

己二酮的合成方法主要为两种:(1)2,5

‑

二甲基呋喃水解法,该法虽操作简单反应条件温和,但副反应多,产物分离困难。(2)乙酰乙酸乙酯钠与纯碘反应生成二乙酰琥珀酸二乙酯;再将其与10%氢氧化钠溶液进行水解,用无水碳酸钾使反应液饱和,析出丙酮基丙酮,用乙醚提取,从提取液蒸去乙醚后,蒸馏剩余物,收集192

‑

194℃馏分得无色产品;该法流程冗长,成本高,且环境污染严重,极大限制了相关技术在产业化方面的应用。

[0005]1‑

金刚烷醇的合成方法主要为四类:溴代物水解法、直接氧化法、金刚烷磺化物水解法、金刚烷硝酸酯水解法。专利cn101492348a中报道以溴素作为卤化剂,对金刚烷进行溴化,经水解得到1

‑

金刚烷醇。该法使用大量溴素,价格昂贵且运输不便。专利ep084428a中报道利用nhpi和钴离子催化金刚烷与氧气直接反应生成1

‑

金刚烷醇。该法选择性差,副产多,产品分离工艺复杂,且催化剂中的有毒金属对环境污染严重。专利cn101891570a中报道使用发烟硫酸及乙腈对金刚烷进行磺化,经水解得到1

‑

金刚烷醇。该法使用大量发烟硫酸,造成大量强酸性废水,处理极其困难,造成环境污染。专利cn102276375中报道使用硝酸与金刚烷反应生成硝酸酯,经水解得到1

‑

金刚烷醇,该法选择性差,硝酸的使用造成大量no

x

排放,对环境污染严重。

[0006]

综上,烷烃氧化产物的制备中存在的问题,大大地限制了其生产工艺效率与效益。

技术实现要素:

[0007]

本发明旨在解决上述问题,提供了一种催化氧化装置和方法,具有高效节能、无设备腐蚀、环境友好、产物高品质的优点。

[0008]

按照本发明的技术方案,所述催化氧化装置,包括依次连通的存储单元、预混单元、微通道反应单元、气液分离单元、固液分离单元和产物纯化单元;所述存储单元用于独立存储含氧气体、原料和催化剂分散液,所述原料为单取代或双取代的苯、c4

‑

c6链烷烃或c6

‑

c12环烷烃,单取代或双取代的苯的取代基为c1

‑

c4烷烃;所述产物纯化单元还通过循环管道连接至所述预混单元。

[0009]

具体的,预混单元用于原料(含氧气体、原料和催化剂分散液)的预混,微通道反应

单元用于预混后原料的催化反应,气液分离单元用于催化反应后原料的气液分离,固液分离单元用于气液分离所得液体的结晶。

[0010]

本发明将反应后的富含催化剂分散液的溶液进行循环操作,极大地提高了原料、催化剂的利用率及产物产率,降低了生产成本。

[0011]

进一步的,所述气液分离单元的出气口设有尾气处理单元,用于气液分离所得气体的处理。

[0012]

进一步的,预混单元选自气液混合器、静态混合器、高剪切混合泵、预混器中的一种或多种。

[0013]

进一步的,微通道反应单元选自插层微通道反应器、星型微通道反应器、板式微通道反应器、微气泡反应器或气液强化反应器等反应器中的至少一种。

[0014]

进一步的,气液分离单元选自静态气液分离器、离心式气液分离器、气液分离罐等分离器中的一种或多种。

[0015]

进一步的,固液分离单元选自结晶器、自降温槽、固液分离机、板框式压滤机等中的一种或多种。

[0016]

进一步的,产物纯化单元选自冷凝器、悬液分离器、蒸发罐、结晶器、板框过滤机及再沸器等纯化设备中的一种或多种。

[0017]

进一步的,所述催化剂分散液为碳基材料分散液,所述碳基材料选自碳量子点、羟基改性碳量子点、羧基改性碳量子点、羰基改性碳量子点、石墨烯、碳纳米管、金属负载碳量子点和杂原子掺杂碳量子点中的一种或多种。

[0018]

进一步的,所述催化剂分散液中的溶剂为甲醇、乙醇、丙醇、丁醇、丙酮、丁酮、二氯甲烷、三氯甲烷、氯仿、乙酸乙酯、乙醚、石油醚、甲苯、二甲苯、二甲基甲酰胺、二甲基亚砜和水中的一种或多种。

[0019]

优选的,所述原料为环己烷、正己烷、金刚烷或十氢萘。

[0020]

本发明的另一方面提供了一种催化氧化方法,采用上述催化氧化装置,包括以下步骤,

[0021]

s1:将存储单元存储的含氧气体、原料和催化剂分散液输送至预混单元进行预混;

[0022]

s2:经预混的含氧气体、原料和催化剂分散液进入微通道反应单元进行反应;

[0023]

s3:反应后所得气液混合物输送至气液分离单元进行分离;

[0024]

s4:分离所得的液体进入固液分离单元进行结晶,得到产物晶体;

[0025]

s5:所得产物晶体进入产物纯化单元提纯得到产物;固液分离单元内含催化剂的溶液沿循环管道返回预混单元进入生产循环。

[0026]

所述催化氧化装置包括依次连通的存储单元、预混单元、微通道反应单元、气液分离单元、固液分离单元和产物纯化单元;所述产物纯化单元还通过循环管道连接至所述预混单元。

[0027]

具体的,原料为环己烷时,产物为己二酸;原料为正己烷时,产物为2,5

‑

己二酮;原料为甲苯时,产物为苯甲醛及苯甲酸;原料为乙苯时,产物为苯乙酮;原料为金刚烷时,产物为1

‑

金刚烷醇;原料为十氢萘时,产物为9

‑

十氢萘醇。

[0028]

进一步的,步骤s3分离所得气体经尾气处理单元处理后排空,步骤s4中结晶为低温(0

‑

8℃)结晶。

[0029]

进一步的,所述预混单元和微通道反应单元内的压强为0.1

‑

10mpa。

[0030]

具体的,原料为环己烷时,预混单元及微通道反应单元内的压强为0.1

‑

10mpa,优选为3mpa;原料为正己烷或金刚烷时,预混单元及微通道反应单元内的压强为0.1

‑

5mpa,优选为1.5mpa。

[0031]

进一步的,微通道反应单元内的温度为4

‑

300℃。

[0032]

具体的,原料为环己烷时,微通道反应单元内的温度为4

‑

300℃,优选为150℃;原料为正己烷或金刚烷时,微通道反应单元内的温度为20

‑

200℃,优选为140℃。

[0033]

进一步的,所述步骤s2中,反应的时间为0.01

‑

240min。

[0034]

具体的,原料为环己烷时,反应的时间为0.01

‑

240min,优选为15min;原料为正己烷或金刚烷时,反应的时间为0.1

‑

200min,优选30min。

[0035]

进一步的,以体积占比计,所述含氧气体中的含氧量为0.1%

‑

100%。具体的,原料为环己烷时,优选空气(含氧量21%);原料为正己烷或金刚烷时,优选为纯氧。

[0036]

进一步的,催化剂分散液的浓度为0.8

‑

2.0g/l。

[0037]

进一步的,原料和催化剂分散液进入微通道反应单元的速率比为1:2

‑

5。

[0038]

本发明的有益效果在于:使用氧气进行氧化、气液相在微通道反应单元进行催化反应的方法将烷烃与氧气充分混合,催化生成氧化产物,不需要硝酸作为氧化剂,大大降低了生产成本,有效地避免了环境污染问题;利用微通道反应器的高效传质特点,极大提高反应效率;产物分离后将反应余液及催化剂分散液进行共循环,实现了原料与催化剂等的充分利用。

附图说明

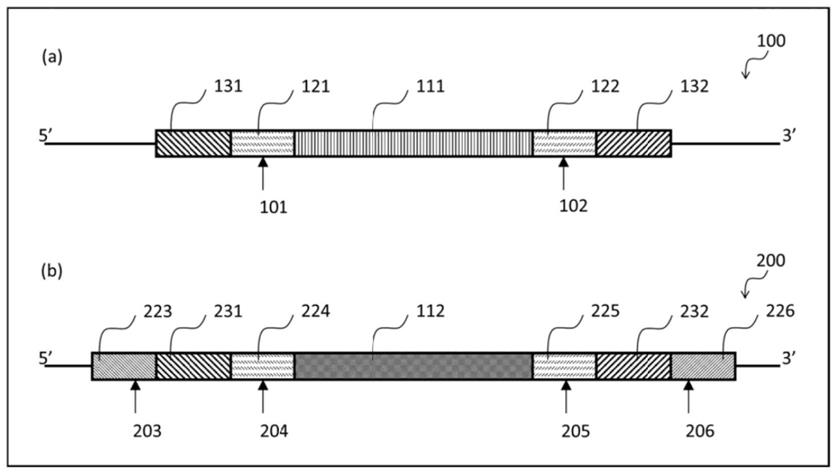

[0039]

图1为本发明的结构示意图。

[0040]

附图标记说明:1

‑

空气储罐、2

‑

原料储罐、3

‑

催化剂分散液储罐、4

‑

第一平流泵、5

‑

第二平流泵、6

‑

第二结晶器、7

‑

第一结晶器、8

‑

气液分离罐、9

‑

尾气处理器、10

‑

微通道反应器、11

‑

气液预混器、12

‑

第三平流泵。

具体实施方式

[0041]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0042]

一种催化氧化装置,包括依次连接的存储单元、预混单元、微通道反应单元、气液分离单元、固液分离单元和产物纯化单元;存储单元用于分别存储含氧气体、原料和催化剂分散液,产物纯化单元还通过循环管道连接预混单元。

[0043]

如图1所示的实施例中,存储单元包括三个原料罐,分别为空气储罐1、原料储罐2和催化剂分散液储罐3,预混单元采用气液预混器11;原料储罐2与气液预混器11之间的管道上设有第一平流泵,催化剂分散液储罐3与气液预混器11之间的管道上设有第一平流泵5;微通道反应单元采用微通道反应器10,气液分离单元采用气液分离罐8,气液分离罐8的出气口连接尾气处理器9;固液分离单元采用第一结晶器7,第一结晶器7通过循环管道连接气液预混器11,循环管道上设有第三平流泵12;产物纯化单元采用第二结晶器6。

[0044]

实施例1

[0045]

采用图1所示装置。称取5g碳量子点催化剂于5l丙酮中,超声分散10min后储存在原料罐中,另一原料罐中为环己烷。环己烷以5ml/min的速率输送至气液预混器11,碳量子点的丙酮分散液以15ml/min的速率输送至气液预混器11,空气在气液预混器中与反应体系进行预混,控制空气流速为500ml/min,反应体系内压为3mpa,后进入150℃的恒温微通道反应器10进行催化氧化反应(微通道材质为哈氏合金,停留时间为15min)。反应后进入气液分离罐8,气体部分主要为贫氧空气,经处理后排空。液体进入第一结晶器7进行三级结晶(各结晶槽温度均为5℃),经固液分离后,反应余液经第三平流泵12输送至气液预混器11进行循环。结晶产物为粗己二酸,粗品进入第二结晶器6进行三次重结晶得到高品质己二酸,经液相色谱分析己二酸选择性为97.6%,环己烷单程转化率为40.37%。

[0046]

实施例2

[0047]

称取5g碳量子点催化剂于5l丙酮中,超声分散10min后储存在原料罐中,另一原料罐中为环己烷。环己烷以5ml/min的速率输送至气液预混器,碳量子点的丙酮分散液以15ml/min的速率输送至气液预混器,后进入130℃的恒温板式微气泡反应器,含氧气体(由10%氧气和90%氮气组成)通过反应器微孔进入反应体系,控制气体流速为500ml/min,反应体系内压为1mpa,随后进行氧化反应(微通道材质为哈氏合金,停留时间为15min)。反应后进入气液分离罐,气体部分主要为贫氧无毒害气体,经处理后排空。液体进入结晶器进行三级结晶(各结晶槽温度均为5℃),经固液分离后,反应余液经平流泵输送至预混器进行循环。结晶产物为粗己二酸,将粗品进行三次重结晶得到高品质己二酸,经液相色谱分析己二酸选择性为79.75%,环己烷单程转化率为7.42%。

[0048]

实施例3

[0049]

称取5g碳量子点催化剂于5l丙酮中,超声分散10min后储存在原料罐中,另一原料罐中为环己烷。环己烷以5ml/min的速率输送至预混器,碳量子点的丙酮分散液以15ml/min的速率输送至预混器,后进入100℃的恒温板式微气泡反应器,空气(由21%氧气和79%氮气组成)通过反应器微孔进入反应体系,控制空气流速为500ml/min,反应体系内压为3mpa,随后进行氧化反应(微通道材质为哈氏合金,停留时间为15min)。反应后进入气液分离罐,气体部分主要为贫氧无毒害气体,经处理后排空。液体进入结晶器进行三级结晶(各结晶槽温度均为5℃),经固液分离后,反应余液经平流泵输送至预混器进行循环。结晶产物为粗己二酸,将粗品进行三次重结晶得到高品质己二酸,经液相色谱分析己二酸选择性为90.32%,环己烷单程转化率为8.66%。

[0050]

实施例4

[0051]

称取5g碳量子点催化剂于5l丙酮中,超声分散10min后储存在原料罐中,另一原料罐中为环己烷。环己烷以5ml/min的速率输送至预混器,碳量子点的丙酮分散液以15ml/min的速率输送至预混器,后进入130℃的恒温板式微气泡反应器,高纯氧气通过反应器微孔进入反应体系,控制气体流速为500ml/min,反应体系内压为3mpa,随后进行氧化反应(微通道材质为哈氏合金,停留时间为15min)。反应后进入气液分离罐,气体部分主要为贫氧无毒害气体,经处理后排空。液体进入结晶器进行三级结晶(各结晶槽温度均为5℃),经固液分离后,反应余液经平流泵输送至预混器进行循环。结晶产物为粗己二酸,将粗品进行三次重结晶得到高品质己二酸,经液相色谱分析己二酸选择性为92.35%,环己烷单程转化率为70.51%。

[0052]

实施例5

‑

11

[0053]

按照实施例2的方法,只是改变反应温度,压力,停留时间,得到不同环己烷单程转化率及己二酸选择性。

[0054]

实施例12

‑

24

[0055]

按照实施例3的方法,只是改变反应温度,压力,停留时间,得到不同环己烷单程转化率及己二酸选择性。

[0056]

实施例25

‑

28

[0057]

按照实施例4的方法,只是改变反应温度,压力,停留时间,得到不同环己烷单程转化率及己二酸选择性。

[0058]

具体实施例条件和结果见下表:

[0059][0060]

[0061]

实施例29

‑

36

[0062]

按照实施例1的方法,将碳量子点分别替换为羟基改性碳量子点、羧基改性碳量子点、羰基改性碳量子点、石墨烯、碳纳米管、金属负载碳量子点、杂原子掺杂碳量子点、碳量子点和羧基改性碳量子点的混合物。

[0063]

实施例37

‑

53

[0064]

按照实施例1的方法,将丙酮分别替换为甲醇、乙醇、丙醇、丁醇、丁酮、二氯甲烷、三氯甲烷、氯仿、乙酸乙酯、乙醚、石油醚、甲苯、二甲苯、二甲基甲酰胺、二甲基亚砜、水、甲醇的水溶液。

[0065]

实施例54

[0066]

称取10g碳量子点催化剂于5l丙酮中,超声分散10min后备用。正己烷以3ml/min的速率输送至气液预混器,碳量子点的丙酮分散液以9ml/min的速率输送至气液预混器,氧气在气液预混器中与反应体系进行预混,控制氧气流速为250ml/min,反应体系内压为1.5mpa,后进入140℃的恒温微通道反应器进行催化氧化反应,停留时间为30min。反应后进行气液分离,气体部分主要为低浓度氧气,经处理后排空。液体经减压蒸馏、干燥、精馏得到无色液体产品2,5

‑

己二酮,反应余液输送至预混装置进行循环。经色谱分析2,5

‑

己二酮纯度为96.2%,正己烷单程转化率为37.2%。

[0067]

实施例55

[0068]

称取10g碳量子点催化剂于5l丙酮中,超声分散10min备用。正己烷以2ml/min的速率输送至气液预混器,碳量子点的丙酮分散液以6ml/min的速率输送至气液预混器,空气在气液预混器中与反应体系进行预混,控制空气流速为500ml/min,反应体系内压为1.5mpa,后进入140℃的恒温微通道反应器进行催化氧化反应,停留时间为45min。反应后进行气液分离,气体部分主要为贫氧空气,经处理后排空。液体经减压蒸馏、干燥、精馏得到无色色液体产品2,5

‑

己二酮,反应余液输送至预混装置进行循环。经色谱分析2,5

‑

己二酮纯度为94.9%,正己烷单程转化率为25.6%。

[0069]

实施例56

[0070]

称取10g碳量子点催化剂于5l丙酮中,超声分散10min后备用,称取50g金刚烷于5l丙酮中,超声分散10min后备用。金刚烷的丙酮溶液以5ml/min的速率输送至气液预混器,羟基改性碳量子点的丙酮分散液以15ml/min的速率输送至气液预混器,氧气在气液预混器中与反应体系进行预混,控制氧气流速为300ml/min,反应体系内压为1.5mpa,后进入150℃的恒温微通道反应器进行催化氧化反应,停留时间为20min。反应后进行气液分离,气体部分主要为低浓度氧气,经处理后排空。液体经结晶、过滤、干燥、重结晶得到白色结晶性固体产品1

‑

金刚烷醇,反应余液输送至预混装置进行循环。经色谱分析1

‑

金刚烷醇纯度为98.4%,金刚烷单程转化率为62.5%。

[0071]

实施例57

[0072]

称取10g碳量子点催化剂于5l丙酮中,超声分散10min后备用,称取50g金刚烷于5l丙酮中,超声分散10min后备用。金刚烷的丙酮溶液以5ml/min的速率输送至气液预混器,羟基改性碳量子点的丙酮分散液以15ml/min的速率输送至气液预混器,氧气在气液预混器中与反应体系进行预混,控制空气流速为500ml/min,反应体系内压为1.5mpa,后进入150℃的恒温微通道反应器进行催化氧化反应,停留时间为20min。反应后进行气液分离,气体部分

主要为贫氧空气,经处理后排空。液体经结晶、过滤、干燥、重结晶得到白色结晶性固体产品1

‑

金刚烷醇,反应余液输送至预混装置进行循环。经色谱分析1

‑

金刚烷醇纯度为98.9%,金刚烷单程转化率为30.6%。

[0073]

实施例58

[0074]

称取10g碳量子点催化剂于5l丙酮中,超声分散10min后备用。甲苯以3ml/min的速率输送至气液预混器,碳量子点的丙酮分散液以9ml/min的速率输送至气液预混器,氧气在气液预混器中与反应体系进行预混,控制氧气流速为250ml/min,反应体系内压为1.5mpa,后进入150℃的恒温微通道反应器进行催化氧化反应,停留时间为40min。反应后进行气液分离,气体部分主要为低浓度氧气,经处理后排空。反应后液体结晶获得苯甲酸粗品,经重结晶得到苯甲酸;其余液体经常压蒸馏、干燥、精馏得到无色油状液体产品苯甲醛,反应余液输送至预混装置进行循环。经色谱分析苯甲酸纯度为97.1%,苯甲醛纯度为98.5%,甲苯单程转化率为22.7%。

[0075]

实施例59

[0076]

称取10g碳量子点催化剂于5l丙酮中,超声分散10min后备用。乙苯以3ml/min的速率输送至气液预混器,碳量子点的丙酮分散液以9ml/min的速率输送至气液预混器,氧气在气液预混器中与反应体系进行预混,控制氧气流速为250ml/min,反应体系内压为1.5mpa,后进入150℃的恒温微通道反应器进行催化氧化反应,停留时间为40min。反应后进行气液分离,气体部分主要为低浓度氧气,经处理后排空。反应后液体经常压蒸馏,收集199

‑

203℃馏分,干燥后得到无色油状液体产品苯乙酮,反应余液输送至预混装置进行循环。经色谱分析苯乙酮纯度为97.4%,甲苯单程转化率为25.3%。

[0077]

上述实施例1

‑

28、37

‑

59中碳量子点催化剂由粉末状石墨经多次uv辐照并研磨制得。

[0078]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。