1.本发明涉及轧钢技术领域,特别是涉及一种超高强钢板形与断面形状的前馈控制方法及系统。

背景技术:

2.板形和断面形状作为冷轧带钢成品的重要质量指标,一直是现场攻关的重点与难点所在。超高强钢是用于制造承受较高应力结构件的一类合金钢,一般屈服强度大于1180mpa,抗拉强度大于1380mpa,这类钢一般具有足够的韧性及较高的比强度和屈强比。超高强钢不同于普通带钢,在大轧制力的作用下各机架辊系会发生更大程度的变形,而且削弱了机组板形与断面形状的控制能力,板形与断面形状更加难控。而且对于生产超高强钢的多机架冷连轧机组而言,由于机架数更多、板形与断面形状控制工艺更加复杂,如果弯辊、窜辊以及倾辊等工艺参数设定不当,不但影响当前机架的出口板形与断面形状,而且还会影响到下一机架以及后续控制,加之各机架轧机都处于高负荷工作状态,极易引发成品带钢板形不良、断面形状不均匀等缺陷的发生,严重影响到该机组的成材率。

3.为此,如何实现多机架冷连轧机组各机架弯辊、窜辊以及倾辊等工艺参数的合理设定以达到充分发挥该机组板形与断面形状综合控制能力的目的,就成为该机组实现超高强钢产品高效、稳定、批量生产急需攻关的关键问题之一。

技术实现要素:

4.本发明的目的是提供一种超高强钢板形与断面形状的前馈控制方法及系统,以提高超高强钢的生产质量。

5.为实现上述目的,本发明提供了如下方案:

6.一种超高强钢板形与断面形状的前馈控制方法,包括:

7.获取生产超高强钢的基本参数;所述生产超高强钢的基本参数包括基本设备参数、待轧产品的基本轧制工艺参数和轧制规程参数;

8.确定多机架冷连轧机组中每个机架的板形控制目标函数和断面形状控制目标函数;

9.基于所述机架的板形控制目标函数和断面形状控制目标函数,确定所述机架的前馈控制总目标函数;第i机架的前馈控制总目标函数为g

i

(x

i

)=β

ish

g

is

(x

i

) (1

‑

β

ish

)g

ih

(x

i

),式中,β

ish

为第i机架对板形的前馈控制系数,g

is

(x

i

)为第i机架的板形控制目标函数,(1

‑

β

ish

)为第i机架对断面形状的前馈控制系数,g

ih

(x

i

)为第i机架的断面形状控制目标函数;x

i

为第i机架的控制参数组;

10.确定每个机架的控制参数组的初始值和优化步长;所述控制参数组包括机架的工作辊左弯辊、工作辊右弯辊、中间辊左弯辊、中间辊右弯辊、中间辊上窜辊、中间辊下窜辊和倾辊;

11.基于每个机架的控制参数组的初始值和优化步长,采用鲍威尔共轭方向法确定对

应机架的前馈控制最优参数组;所述机架的前馈控制最优参数组为在所述生产超高强钢的基本参数条件下使得所述机架的前馈控制总目标函数值最小的控制参数组。

12.可选的,所述基本设备参数包括:每个机架所允许的工作辊最大左弯辊力,工作辊最小左弯辊力、工作辊最大右弯辊力、工作辊最小右弯辊力、中间辊最大左弯辊力、中间辊最小左弯辊力、中间辊最大右弯辊力、中间辊最小右弯辊力、中间辊最大上窜辊量、中间辊最小上窜辊量、轧机允许的中间辊最大下窜辊量、中间辊最小下窜辊量、最大倾辊量、最小倾辊量、工作辊弹性模量和工作辊泊松比;

13.所述待轧产品的基本轧制工艺参数包括:待轧产品的带钢宽度、带钢入口厚度、带钢入口厚度横向分布、带钢纵向长度横向分布值、带钢纵向取样长度、带钢横向位移增量分布值、带钢宽展量、来料板形值分布、目标板形值保守系数和成品板形上限值;

14.所述轧制规程参数包括各个张力制度。

15.可选的,所述确定多机架冷连轧机组中每个机架的板形控制目标函数和断面形状控制目标函数,具体包括:

16.确定多机架冷连轧机组中每个机架的板形控制目标函数;第i机架的板形控制目标函数为:

[0017][0018]

式中,α

s

为带钢出口整体板形控制系数,m

b

为板形分布点数,j为带钢宽度方向任意条元的分布点,1≤j≤m

b

,shape

i

(j)为第i机架的出口板形分布函数,f

cki

(j)为第i机架的目标板形曲线分布函数,(1

‑

α

s

)为板形局部偏差控制系数;

[0019]

确定多机架冷连轧机组中每个机架的断面形状控制目标函数;第i机架的断面形状控制目标函数为:

[0020][0021]

式中,α

h

为带钢出口整体断面形状控制系数,h

i

(j)为第i机架的断面形状分布函数,为第i机架的断面形状的平均厚度,(1

‑

α

h

)为边降控制系数,m

e

为带钢单侧边降区间所包含的单元数。

[0022]

可选的,所述基于每个机架的控制参数组的初始值和优化步长,采用鲍威尔共轭方向法确定对应机架的前馈控制最优参数组,具体包括:

[0023]

对于第i机架的每一次迭代,获取当前迭代的控制参数组;

[0024]

基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值;

[0025]

判断所述第i机架当前迭代的前馈控制总目标函数值是否小于前一次迭代的前馈控制总目标函数值;

[0026]

当所述第i机架当前迭代的前馈控制总目标函数值小于前一次迭代的前馈控制总目标函数值时,记录当前迭代的控制参数组;

[0027]

当所述第i机架当前迭代的前馈控制总目标函数值不小于前一次迭代的前馈控制

总目标函数值时,或者记录当前迭代的控制参数组之后,判断当前迭代的控制参数组中是否存在满足所述生产超高强钢的基本参数条件的参数;

[0028]

当当前迭代的控制参数组中存在满足所述生产超高强钢的基本参数条件的参数时,基于所述优化步长更新下一次迭代的控制参数组;并更新迭代次数,返回“基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值”步骤,进入下一次迭代;

[0029]

当当前迭代的控制参数组中不存在满足所述生产超高强钢的基本参数条件的参数时,迭代结束,将记录的控制参数组中的最后一个控制参数组确定为所述第i机架的前馈控制最优参数组。

[0030]

可选的,所述当当前迭代的控制参数组中存在满足所述生产超高强钢的基本参数条件的参数时,基于所述优化步长更新下一次迭代的控制参数组,具体包括:

[0031]

当当前迭代的控制参数组中的倾辊满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=k

7,k

‑1 1更新当前迭代的第七步长优化系数k

7,k

;当当前迭代的控制参数组中的倾辊不满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=0更新当前迭代的第七步长优化系数k

7,k

;其中,k

7,k

‑1为前一次迭代的第七步长优化系数;

[0032]

利用公式更新下一次迭代的倾辊η

i

;式中,为第i机架的控制参数组的倾辊初始值,δη

i

为倾辊的优化步长;

[0033]

当当前迭代的控制参数组中的中间辊下窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=k

6,k

‑1 1更新当前迭代的第六步长优化系数k

6,k

;当当前迭代的控制参数组中的中间辊下窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=0更新当前迭代的第六步长优化系数k

6,k

;其中,k

6,k

‑1为前一次迭代的第六步长优化系数;

[0034]

利用公式更新下一次迭代的中间辊下窜辊δ

ix

;式中,为第i机架的控制参数组的中间辊下窜辊初始值,δδ

ix

为中间辊下窜辊的优化步长;

[0035]

当当前迭代的控制参数组中的中间辊上窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=k

5,k

‑1 1更新当前迭代的第五步长优化系数k

5,k

;当当前迭代的控制参数组中的中间辊上窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=0更新当前迭代的第五步长优化系数k

5,k

;其中,k

5,k

‑1为前一次迭代的第五步长优化系数;

[0036]

利用公式更新下一次迭代的中间辊上窜辊δ

is

;式中,为第i机架的控制参数组的中间辊上窜辊初始值,δδ

is

为中间辊上窜辊的优化步长;

[0037]

当当前迭代的控制参数组中的中间辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=k

4,k

‑1 1更新当前迭代的第四步长优化系数k

4,k

;当当前迭代的控制参数组中的中间辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=0更新当前迭代的第四步长优化系数k

4,k

;其中,k

4,k

‑1为前一次迭代的第四步长优化系数;

[0038]

利用公式更新下一次迭代的中间辊右弯辊s

imr

;式中,为第i机架的控制参数组的中间辊右弯辊初始值,δs

imr

为中间辊右弯辊的优化步长;

[0039]

当当前迭代的控制参数组中的中间辊左弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=k

3,k

‑1 1更新当前迭代的第三步长优化系数k

3,k

;当当前迭代的控制

参数组中的中间辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=0更新当前迭代的第三步长优化系数k

3,k

;其中,k

3,k

‑1为前一次迭代的第三步长优化系数;

[0040]

利用公式更新下一次迭代的中间辊左弯辊s

iml

;式中,为第i机架的控制参数组的中间辊左弯辊初始值,δs

iml

为中间辊左弯辊的优化步长;

[0041]

当当前迭代的控制参数组中的工作辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=k

2,k

‑1 1更新当前迭代的第二步长优化系数k

2,k

;当当前迭代的控制参数组中的工作辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=0更新当前迭代的第二步长优化系数k

2,k

;其中,k

2,k

‑1为前一次迭代的第二步长优化系数;

[0042]

利用公式更新下一次迭代的工作辊右弯辊s

iwr

;式中,为第i机架的控制参数组的工作辊右弯辊初始值,δs

iwr

为工作辊右弯辊的优化步长;

[0043]

当当前迭代的控制参数组中的工作辊左弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=k

1,k

‑1 1更新当前迭代的第一步长优化系数k

1,k

;当当前迭代的控制参数组中的工作辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=0更新当前迭代的第一步长优化系数k

1,k

;其中,k

1,k

‑1为前一次迭代的第一步长优化系数;

[0044]

利用公式更新下一次迭代的工作辊左弯辊s

iwl

;式中,为第i机架的控制参数组的工作辊左弯辊初始值,δs

iwl

为工作辊左弯辊的优化步长。

[0045]

本发明还提供一种超高强钢板形与断面形状的前馈控制系统,包括:

[0046]

基本参数获取模块,用于获取生产超高强钢的基本参数;所述生产超高强钢的基本参数包括基本设备参数、待轧产品的基本轧制工艺参数和轧制规程参数;

[0047]

目标函数确定模块,用于确定多机架冷连轧机组中每个机架的板形控制目标函数和断面形状控制目标函数;

[0048]

前馈控制总目标函数确定模块,用于基于所述机架的板形控制目标函数和断面形状控制目标函数,确定所述机架的前馈控制总目标函数;第i机架的前馈控制总目标函数为g

i

(x

i

)=β

ish

g

is

(x

i

) (1

‑

β

ish

)g

ih

(x

i

),式中,β

ish

为第i机架对板形的前馈控制系数,g

is

(x

i

)为第i机架的板形控制目标函数,(1

‑

β

ish

)为第i机架对断面形状的前馈控制系数,g

ih

(x

i

)为第i机架的断面形状控制目标函数;x

i

为第i机架的控制参数组;

[0049]

初始化模块,用于确定每个机架的控制参数组的初始值和优化步长;所述控制参数组包括机架的工作辊左弯辊、工作辊右弯辊、中间辊左弯辊、中间辊右弯辊、中间辊上窜辊、中间辊下窜辊和倾辊;

[0050]

前馈控制最优参数组确定模块,用于基于每个机架的控制参数组的初始值和优化步长,采用鲍威尔共轭方向法确定对应机架的前馈控制最优参数组;所述机架的前馈控制最优参数组为在所述生产超高强钢的基本参数条件下使得所述机架的前馈控制总目标函数值最小的控制参数组。

[0051]

可选的,所述基本设备参数包括:每个机架所允许的工作辊最大左弯辊力,工作辊最小左弯辊力、工作辊最大右弯辊力、工作辊最小右弯辊力、中间辊最大左弯辊力、中间辊最小左弯辊力、中间辊最大右弯辊力、中间辊最小右弯辊力、中间辊最大上窜辊量、中间辊最小上窜辊量、轧机允许的中间辊最大下窜辊量、中间辊最小下窜辊量、最大倾辊量、最小

倾辊量、工作辊弹性模量和工作辊泊松比;

[0052]

所述待轧产品的基本轧制工艺参数包括:待轧产品的带钢宽度、带钢入口厚度、带钢入口厚度横向分布、带钢纵向长度横向分布值、带钢纵向取样长度、带钢横向位移增量分布值、带钢宽展量、来料板形值分布、目标板形值保守系数和成品板形上限值;

[0053]

所述轧制规程参数包括各个张力制度。

[0054]

可选的,所述目标函数确定模块,具体包括:

[0055]

板形控制目标函数确定单元,用于确定多机架冷连轧机组中每个机架的板形控制目标函数;第i机架的板形控制目标函数为:

[0056][0057]

式中,α

s

为带钢出口整体板形控制系数,m

b

为板形分布点数,j为带钢宽度方向任意条元的分布点,1≤j≤m

b

,shape

i

(j)为第i机架的出口板形分布函数,f

cki

(j)为第i机架的目标板形曲线分布函数,(1

‑

α

s

)为板形局部偏差控制系数;

[0058]

断面形状控制目标函数确定单元,用于确定多机架冷连轧机组中每个机架的断面形状控制目标函数;第i机架的断面形状控制目标函数为:

[0059][0060]

式中,α

h

为带钢出口整体断面形状控制系数,h

i

(j)为第i机架的断面形状分布函数,为第i机架的断面形状的平均厚度,(1

‑

α

h

)为边降控制系数,m

e

为带钢单侧边降区间所包含的单元数。

[0061]

可选的,所述前馈控制最优参数组确定模块,具体包括:

[0062]

当前迭代控制参数组获取单元,用于对于第i机架的每一次迭代,获取当前迭代的控制参数组;

[0063]

前馈控制总目标函数值计算单元,用于基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值;

[0064]

前馈控制总目标函数值判断单元,用于判断所述第i机架当前迭代的前馈控制总目标函数值是否小于前一次迭代的前馈控制总目标函数值;

[0065]

控制参数组记录单元,用于当所述第i机架当前迭代的前馈控制总目标函数值小于前一次迭代的前馈控制总目标函数值时,记录当前迭代的控制参数组;

[0066]

控制参数组判断单元,用于当所述第i机架当前迭代的前馈控制总目标函数值不小于前一次迭代的前馈控制总目标函数值时,或者记录当前迭代的控制参数组之后,判断当前迭代的控制参数组中是否存在满足所述生产超高强钢的基本参数条件的参数;

[0067]

控制参数组更新单元,用于当当前迭代的控制参数组中存在满足所述生产超高强钢的基本参数条件的参数时,基于所述优化步长更新下一次迭代的控制参数组;并更新迭代次数,返回“基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值”步骤,进入下一次迭代;

[0068]

前馈控制最优参数组确定单元,用于当当前迭代的控制参数组中不存在满足所述

生产超高强钢的基本参数条件的参数时,迭代结束,将记录的控制参数组中的最后一个控制参数组确定为所述第i机架的前馈控制最优参数组。

[0069]

可选的,所述控制参数组更新单元,具体包括:

[0070]

第七步长优化系数更新子单元,用于当当前迭代的控制参数组中的倾辊满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=k

7,k

‑1 1更新当前迭代的第七步长优化系数k

7,k

;当当前迭代的控制参数组中的倾辊不满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=0更新当前迭代的第七步长优化系数k

7,k

;其中,k

7,k

‑1为前一次迭代的第七步长优化系数;

[0071]

倾辊更新子单元,用于利用公式更新下一次迭代的倾辊η

i

;式中,为第i机架的控制参数组的倾辊初始值,δη

i

为倾辊的优化步长;

[0072]

第六步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊下窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=k

6,k

‑1 1更新当前迭代的第六步长优化系数k

6,k

;当当前迭代的控制参数组中的中间辊下窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=0更新当前迭代的第六步长优化系数k

6,k

;其中,k

6,k

‑1为前一次迭代的第六步长优化系数;

[0073]

中间辊下窜辊更新子单元,用于利用公式更新下一次迭代的中间辊下窜辊δ

ix

;式中,为第i机架的控制参数组的中间辊下窜辊初始值,δδ

ix

为中间辊下窜辊的优化步长;

[0074]

第五步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊上窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=k

5,k

‑1 1更新当前迭代的第五步长优化系数k

5,k

;当当前迭代的控制参数组中的中间辊上窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=0更新当前迭代的第五步长优化系数k

5,k

;其中,k

5,k

‑1为前一次迭代的第五步长优化系数;

[0075]

中间辊上窜辊更新子单元,用于利用公式更新下一次迭代的中间辊上窜辊δ

is

;式中,为第i机架的控制参数组的中间辊上窜辊初始值,δδ

is

为中间辊上窜辊的优化步长;

[0076]

第四步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=k

4,k

‑1 1更新当前迭代的第四步长优化系数k

4,k

;当当前迭代的控制参数组中的中间辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=0更新当前迭代的第四步长优化系数k

4,k

;其中,k

4,k

‑1为前一次迭代的第四步长优化系数;

[0077]

中间辊右弯辊更新子单元,用于利用公式更新下一次迭代的中间辊右弯辊s

imr

;式中,为第i机架的控制参数组的中间辊右弯辊初始值,δs

imr

为中间辊右弯辊的优化步长;

[0078]

第三步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊左弯辊

满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=k

3,k

‑1 1更新当前迭代的第三步长优化系数k

3,k

;当当前迭代的控制参数组中的中间辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=0更新当前迭代的第三步长优化系数k

3,k

;其中,k

3,k

‑1为前一次迭代的第三步长优化系数;

[0079]

中间辊左弯辊更新子单元,用于利用公式更新下一次迭代的中间辊左弯辊s

iml

;式中,为第i机架的控制参数组的中间辊左弯辊初始值,δs

iml

为中间辊左弯辊的优化步长;

[0080]

第二步长优化系数更新子单元,用于当当前迭代的控制参数组中的工作辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=k

2,k

‑1 1更新当前迭代的第二步长优化系数k

2,k

;当当前迭代的控制参数组中的工作辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=0更新当前迭代的第二步长优化系数k

2,k

;其中,k

2,k

‑1为前一次迭代的第二步长优化系数;

[0081]

工作辊右弯辊更新子单元,用于利用公式更新下一次迭代的工作辊右弯辊s

iwr

;式中,为第i机架的控制参数组的工作辊右弯辊初始值,δs

iwr

为工作辊右弯辊的优化步长;

[0082]

第一步长优化系数更新子单元,用于当当前迭代的控制参数组中的工作辊左弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=k

1,k

‑1 1更新当前迭代的第一步长优化系数k

1,k

;当当前迭代的控制参数组中的工作辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=0更新当前迭代的第一步长优化系数k

1,k

;其中,k

1,k

‑1为前一次迭代的第一步长优化系数;

[0083]

工作辊左弯辊更新子单元,用于利用公式更新下一次迭代的工作辊左弯辊s

iwl

;式中,为第i机架的控制参数组的工作辊左弯辊初始值,δs

iwl

为工作辊左弯辊的优化步长。

[0084]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0085]

本发明对多机架冷连轧机组各个机架出口均设定了目标板形曲线,有效的避免复合浪、小碎浪等附加浪形的产生。板形反馈控制用于各个机架,使成品板形曲线与目标板形曲线更加接近,显著提升板形质量;同时,保证了出口整体断面形状的均匀性,尽可能降低了带钢边降缺陷,解决了局部出现板形偏差过大的问题。使得多机架冷连轧机组各机架的控制能力得到了充分发挥,成品板形与断面形状质量得到了显著提升,具有进一步推广应用的价值。

附图说明

[0086]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0087]

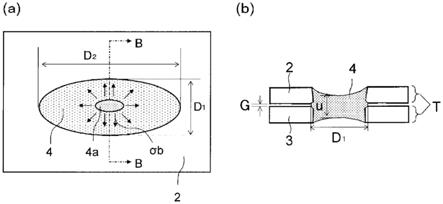

图1为本发明超高强钢板形与断面形状的前馈控制方法的流程示意图;

[0088]

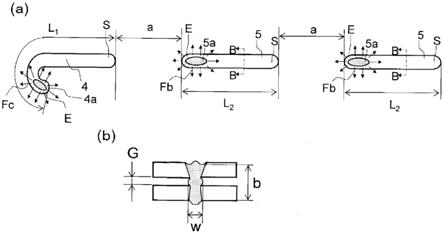

图2为本发明超高强钢板形与断面形状的前馈控制系统的结构示意图;

[0089]

图3为本发明具体实施例的流程示意图。

具体实施方式

[0090]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0091]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0092]

图1为本发明超高强钢板形与断面形状的前馈控制方法的流程示意图。如图1所示,本发明超高强钢板形与断面形状的前馈控制方法包括以下步骤:

[0093]

步骤100:获取生产超高强钢的基本参数。生产超高强钢的基本参数包括基本设备参数、待轧产品的基本轧制工艺参数和轧制规程参数。具体的,本发明中基本设备参数主要包括:轧机所允许的工作辊最大左弯辊力工作辊最小左弯辊力工作辊最大右弯辊力工作辊最小右弯辊力轧机所允许的中间辊最大左弯辊力中间辊最小左弯辊力中间辊最大右弯辊力、中间辊最小右弯辊力轧机所允许的中间辊最大上窜辊量中间辊最小上窜辊量轧机允许的中间辊最大下窜辊量中间辊最小下窜辊量轧机所允许的各个机架的最大倾辊量及最小倾辊量各机架工作辊弹性模量e

i

、工作辊泊松比ν

i

,相关参数的下标i表示第i机架。

[0094]

待轧产品的基本轧制工艺参数主要包括带钢宽度b、带钢入口厚度h0、带钢入口厚度横向分布h0(j)、带钢纵向长度横向分布值l

j

、带钢纵向取样长度l。带钢横向位移增量分布值u'

j

、带钢宽展量δb。来料板形值分布shape0。目标板形值保守系数η

b

、用户要求成品板形上限值shape

*

,相关参数的下标j表示横向条元号。

[0095]

轧制规程参数主要包括各个机架的压下率ε

i

、张力制度t0,t1,t2,t3,t4,t5,t6和初始变形抗力σ0。

[0096]

步骤200:确定多机架冷连轧机组中每个机架的板形控制目标函数和断面形状控制目标函数。本发明中第i机架的板形控制目标函数为:

[0097][0098]

式中,α

s

为带钢出口整体板形控制系数,m

b

为板形分布点数,j为带钢宽度方向任意条元的分布点,1≤j≤m

b

,shape

i

(j)为第i机架的出口板形分布函数,f

cki

(j)为第i机架的目标板形曲线分布函数,(1

‑

α

s

)为板形局部偏差控制系数;

[0099]

第i机架的断面形状控制目标函数为:

[0100]

[0101]

式中,α

h

为带钢出口整体断面形状控制系数,h

i

(j)为第i机架的断面形状分布函数,为第i机架的断面形状的平均厚度(1

‑

α

h

)为边降控制系数,m

e

为带钢单侧边降区间所包含的单元数。

[0102]

步骤300:基于机架的板形控制目标函数和断面形状控制目标函数,确定机架的前馈控制总目标函数。本发明中第i机架的前馈控制总目标函数为g

i

(x

i

)=β

ish

g

is

(x

i

) (1

‑

β

ish

)g

ih

(x

i

),式中,β

ish

为第i机架对板形的前馈控制系数,g

is

(x

i

)为第i机架的板形控制目标函数,(1

‑

β

ish

)为第i机架对断面形状的前馈控制系数,g

ih

(x

i

)为第i机架的断面形状控制目标函数;x

i

为第i机架的控制参数组。

[0103]

步骤400:确定每个机架的控制参数组的初始值和优化步长。本发明的控制参数组用x

i

={s

iwl

,s

iwr

,s

iml

,s

imr

,δ

is

,δ

ix

,η

i

}表示,分别表示机架的工作辊左弯辊、工作辊右弯辊、中间辊左弯辊、中间辊右弯辊、中间辊上窜辊、中间辊下窜辊和倾辊。控制参数组的初始值为优化步长分别为δx

i

={δs

iwl

,δs

iwr

,δs

iml

,δs

imr

,δδ

is

,δδ

ix

,δη

i

}。

[0104]

步骤500:基于每个机架的控制参数组的初始值和优化步长,采用鲍威尔共轭方向法确定对应机架的前馈控制最优参数组。机架的前馈控制最优参数组为在生产超高强钢的基本参数条件下使得机架的前馈控制总目标函数值最小的控制参数组。具体过程如下:

[0105]

对于第i机架的每一次迭代,获取当前迭代的控制参数组;

[0106]

基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值;

[0107]

判断所述第i机架当前迭代的前馈控制总目标函数值是否小于前一次迭代的前馈控制总目标函数值;

[0108]

当所述第i机架当前迭代的前馈控制总目标函数值小于前一次迭代的前馈控制总目标函数值时,记录当前迭代的控制参数组;

[0109]

当所述第i机架当前迭代的前馈控制总目标函数值不小于前一次迭代的前馈控制总目标函数值时,或者记录当前迭代的控制参数组之后,判断当前迭代的控制参数组中是否存在满足所述生产超高强钢的基本参数条件的参数;

[0110]

当当前迭代的控制参数组中存在满足所述生产超高强钢的基本参数条件的参数时,基于所述优化步长更新下一次迭代的控制参数组;并更新迭代次数,返回“基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值”步骤,进入下一次迭代;

[0111]

当当前迭代的控制参数组中不存在满足所述生产超高强钢的基本参数条件的参数时,迭代结束,将记录的控制参数组中的最后一个控制参数组确定为所述第i机架的前馈控制最优参数组。

[0112]

关于下一次迭代的控制参数组的更新,本发明通过更新控制参数组中每个参数的步长优化系数,来实现对应参数的更新。具体的:

[0113]

当当前迭代的控制参数组中的倾辊满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=k

7,k

‑1 1更新当前迭代的第七步长优化系数k

7,k

;当当前迭代的控制参数组中的倾辊不满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=0更新当前迭代的第七步

长优化系数k

7,k

;然后利用公式更新下一次迭代的倾辊η

i

。

[0114]

当当前迭代的控制参数组中的中间辊下窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=k

6,k

‑1 1更新当前迭代的第六步长优化系数k

6,k

;当当前迭代的控制参数组中的中间辊下窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=0更新当前迭代的第六步长优化系数k

6,k

;然后利用公式更新下一次迭代的中间辊下窜辊δ

ix

。

[0115]

当当前迭代的控制参数组中的中间辊上窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=k

5,k

‑1 1更新当前迭代的第五步长优化系数k

5,k

;当当前迭代的控制参数组中的中间辊上窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=0更新当前迭代的第五步长优化系数k

5,k

;然后利用公式更新下一次迭代的中间辊上窜辊δ

is

。

[0116]

当当前迭代的控制参数组中的中间辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=k

4,k

‑1 1更新当前迭代的第四步长优化系数k

4,k

;当当前迭代的控制参数组中的中间辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=0更新当前迭代的第四步长优化系数k

4,k

;然后利用公式更新下一次迭代的中间辊右弯辊s

imr

。

[0117]

当当前迭代的控制参数组中的中间辊左弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=k

3,k

‑1 1更新当前迭代的第三步长优化系数k

3,k

;当当前迭代的控制参数组中的中间辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=0更新当前迭代的第三步长优化系数k

3,k

;然后利用公式更新下一次迭代的中间辊左弯辊s

iml

。

[0118]

当当前迭代的控制参数组中的工作辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=k

2,k

‑1 1更新当前迭代的第二步长优化系数k

2,k

;当当前迭代的控制参数组中的工作辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=0更新当前迭代的第二步长优化系数k

2,k

;然后利用公式更新下一次迭代的工作辊右弯辊s

iwr

。

[0119]

当当前迭代的控制参数组中的工作辊左弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=k

1,k

‑1 1更新当前迭代的第一步长优化系数k

1,k

;当当前迭代的控制参数组中的工作辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=0更新当前迭代的第一步长优化系数k

1,k

;然后利用公式更新下一次迭代的工作辊左弯辊s

iwl

。

[0120]

基于上述方案,本发明还提供一种超高强钢板形与断面形状的前馈控制系统,图2为本发明超高强钢板形与断面形状的前馈控制系统的结构示意图。如图2所示,本发明超高强钢板形与断面形状的前馈控制系统包括:

[0121]

基本参数获取模块201,用于获取生产超高强钢的基本参数;所述生产超高强钢的基本参数包括基本设备参数、待轧产品的基本轧制工艺参数和轧制规程参数。

[0122]

目标函数确定模块202,用于确定多机架冷连轧机组中每个机架的板形控制目标函数和断面形状控制目标函数。

[0123]

前馈控制总目标函数确定模块203,用于基于所述机架的板形控制目标函数和断面形状控制目标函数,确定所述机架的前馈控制总目标函数;第i机架的前馈控制总目标函数为g

i

(x

i

)=β

ish

g

is

(x

i

) (1

‑

β

ish

)g

ih

(x

i

),式中,β

ish

为第i机架对板形的前馈控制系数,g

is

(x

i

)为第i机架的板形控制目标函数,(1

‑

β

ish

)为第i机架对断面形状的前馈控制系数,g

ih

(x

i

)为第i机架的断面形状控制目标函数;x

i

为第i机架的控制参数组。

[0124]

初始化模块204,用于确定每个机架的控制参数组的初始值和优化步长;所述控制参数组包括机架的工作辊左弯辊、工作辊右弯辊、中间辊左弯辊、中间辊右弯辊、中间辊上窜辊、中间辊下窜辊和倾辊。

[0125]

前馈控制最优参数组确定模块205,用于基于每个机架的控制参数组的初始值和优化步长,采用鲍威尔共轭方向法确定对应机架的前馈控制最优参数组;所述机架的前馈控制最优参数组为在所述生产超高强钢的基本参数条件下使得所述机架的前馈控制总目标函数值最小的控制参数组。

[0126]

作为具体实施例,本发明的超高强钢板形与断面形状的前馈控制系统中,所述目标函数确定模块202,具体包括:

[0127]

板形控制目标函数确定单元,用于确定多机架冷连轧机组中每个机架的板形控制目标函数;第i机架的板形控制目标函数为:

[0128][0129]

式中,α

s

为带钢出口整体板形控制系数,m

b

为板形分布点数,j为带钢宽度方向任意条元的分布点,1≤j≤m

b

,shape

i

(j)为第i机架的出口板形分布函数,f

cki

(j)为第i机架的目标板形曲线分布函数,(1

‑

α

s

)为板形局部偏差控制系数。

[0130]

断面形状控制目标函数确定单元,用于确定多机架冷连轧机组中每个机架的断面形状控制目标函数;第i机架的断面形状控制目标函数为:

[0131][0132]

式中,α

h

为带钢出口整体断面形状控制系数,h

i

(j)为第i机架的断面形状分布函数,为第i机架的断面形状的平均厚度,(1

‑

α

h

)为边降控制系数,m

e

为带钢单侧边降区间所包含的单元数。

[0133]

作为具体实施例,本发明的超高强钢板形与断面形状的前馈控制系统中,所述前馈控制最优参数组确定模块203,具体包括:

[0134]

当前迭代控制参数组获取单元,用于对于第i机架的每一次迭代,获取当前迭代的控制参数组。

[0135]

前馈控制总目标函数值计算单元,用于基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值。

[0136]

前馈控制总目标函数值判断单元,用于判断所述第i机架当前迭代的前馈控制总

目标函数值是否小于前一次迭代的前馈控制总目标函数值。

[0137]

控制参数组记录单元,用于当所述第i机架当前迭代的前馈控制总目标函数值小于前一次迭代的前馈控制总目标函数值时,记录当前迭代的控制参数组。

[0138]

控制参数组判断单元,用于当所述第i机架当前迭代的前馈控制总目标函数值不小于前一次迭代的前馈控制总目标函数值时,或者记录当前迭代的控制参数组之后,判断当前迭代的控制参数组中是否存在满足所述生产超高强钢的基本参数条件的参数。

[0139]

控制参数组更新单元,用于当当前迭代的控制参数组中存在满足所述生产超高强钢的基本参数条件的参数时,基于所述优化步长更新下一次迭代的控制参数组;并更新迭代次数,返回“基于当前迭代的控制参数组计算所述第i机架当前迭代的前馈控制总目标函数值”步骤,进入下一次迭代。

[0140]

前馈控制最优参数组确定单元,用于当当前迭代的控制参数组中不存在满足所述生产超高强钢的基本参数条件的参数时,迭代结束,将记录的控制参数组中的最后一个控制参数组确定为所述第i机架的前馈控制最优参数组。

[0141]

作为具体实施例,本发明的超高强钢板形与断面形状的前馈控制系统中,所述控制参数组更新单元,具体包括:

[0142]

第七步长优化系数更新子单元,用于当当前迭代的控制参数组中的倾辊满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=k

7,k

‑1 1更新当前迭代的第七步长优化系数k

7,k

;当当前迭代的控制参数组中的倾辊不满足所述生产超高强钢的基本参数条件时,利用公式k

7,k

=0更新当前迭代的第七步长优化系数k

7,k

;其中,k

7,k

‑1为前一次迭代的第七步长优化系数。

[0143]

倾辊更新子单元,用于利用公式更新下一次迭代的倾辊η

i

;式中,为第i机架的控制参数组的倾辊初始值,δη

i

为倾辊的优化步长;

[0144]

第六步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊下窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=k

6,k

‑1 1更新当前迭代的第六步长优化系数k

6,k

;当当前迭代的控制参数组中的中间辊下窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

6,k

=0更新当前迭代的第六步长优化系数k

6,k

;其中,k

6,k

‑1为前一次迭代的第六步长优化系数。

[0145]

中间辊下窜辊更新子单元,用于利用公式更新下一次迭代的中间辊下窜辊δ

ix

;式中,为第i机架的控制参数组的中间辊下窜辊初始值,δδ

ix

为中间辊下窜辊的优化步长。

[0146]

第五步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊上窜辊满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=k

5,k

‑1 1更新当前迭代的第五步长优化系数k

5,k

;当当前迭代的控制参数组中的中间辊上窜辊不满足所述生产超高强钢的基本参数条件时,利用公式k

5,k

=0更新当前迭代的第五步长优化系数k

5,k

;其中,k

5,k

‑1为前一次迭代的第五步长优化系数。

[0147]

中间辊上窜辊更新子单元,用于利用公式更新下一次迭代的

中间辊上窜辊δ

is

;式中,为第i机架的控制参数组的中间辊上窜辊初始值,δδ

is

为中间辊上窜辊的优化步长。

[0148]

第四步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=k

4,k

‑1 1更新当前迭代的第四步长优化系数k

4,k

;当当前迭代的控制参数组中的中间辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

4,k

=0更新当前迭代的第四步长优化系数k

4,k

;其中,k

4,k

‑1为前一次迭代的第四步长优化系数。

[0149]

中间辊右弯辊更新子单元,用于利用公式更新下一次迭代的中间辊右弯辊s

imr

;式中,为第i机架的控制参数组的中间辊右弯辊初始值,δs

imr

为中间辊右弯辊的优化步长。

[0150]

第三步长优化系数更新子单元,用于当当前迭代的控制参数组中的中间辊左弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=k

3,k

‑1 1更新当前迭代的第三步长优化系数k

3,k

;当当前迭代的控制参数组中的中间辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

3,k

=0更新当前迭代的第三步长优化系数k

3,k

;其中,k

3,k

‑1为前一次迭代的第三步长优化系数。

[0151]

中间辊左弯辊更新子单元,用于利用公式更新下一次迭代的中间辊左弯辊s

iml

;式中,为第i机架的控制参数组的中间辊左弯辊初始值,δs

iml

为中间辊左弯辊的优化步长。

[0152]

第二步长优化系数更新子单元,用于当当前迭代的控制参数组中的工作辊右弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=k

2,k

‑1 1更新当前迭代的第二步长优化系数k

2,k

;当当前迭代的控制参数组中的工作辊右弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

2,k

=0更新当前迭代的第二步长优化系数k

2,k

;其中,k

2,k

‑1为前一次迭代的第二步长优化系数。

[0153]

工作辊右弯辊更新子单元,用于利用公式更新下一次迭代的工作辊右弯辊s

iwr

;式中,为第i机架的控制参数组的工作辊右弯辊初始值,δs

iwr

为工作辊右弯辊的优化步长。

[0154]

第一步长优化系数更新子单元,用于当当前迭代的控制参数组中的工作辊左弯辊满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=k

1,k

‑1 1更新当前迭代的第一步长优化系数k

1,k

;当当前迭代的控制参数组中的工作辊左弯辊不满足所述生产超高强钢的基本参数条件时,利用公式k

1,k

=0更新当前迭代的第一步长优化系数k

1,k

;其中,k

1,k

‑1为前一次迭代的第一步长优化系数。

[0155]

工作辊左弯辊更新子单元,用于利用公式更新下一次迭代的工作辊左弯辊s

iwl

;式中,为第i机架的控制参数组的工作辊左弯辊初始值,δs

iwl

为工作辊左弯辊的优化步长。

[0156]

下面提供一个具体实施例来进一步说明本发明的上述方案。图3为本发明具体实

施例的流程示意图。如图3所示,包括以下步骤:

[0157]

(a)收集基本设备参数。本实施例中轧机所允许的各个机架工作辊最大左弯辊力工作辊最小左弯辊力工作辊最大右弯辊力工作辊最小右弯辊力轧机所允许的中间辊最大左弯辊力中间辊最小左弯辊力中间辊最大右弯辊力中间辊最小右弯辊力轧机所允许的中间辊最大上窜辊量中间辊最小上窜辊量轧机允许的中间辊最大下窜辊量中间辊最小下窜辊量轧机所允许的各个机架的最大倾辊量及最小倾辊量各机架工作辊弹性模量e

i

=270gpa,工作辊泊松比ν

i

=0.3。

[0158]

(b)收集待轧产品的基本轧制工艺参数。本实施例中带钢宽度b=1080mm,带钢入口厚度h0=3.57mm,带钢入口厚度横向分布h0(j)={3.57,3.58,3.56,3.60,3.55,3.54,3.55,3.56,3.56,3.56,3.57,3.58,3.59,3.56,3.54,3.55,3.56,3.56,3.56}mm,带钢纵向长度横向分布值l

j

={1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690,1690}m,带钢纵向取样长度l=1690m。来料板形值分布shape0={

‑

17,

‑

15,

‑

12,

‑

7,

‑

1,5,10,13,16,17,16,13,10,5,

‑

1,

‑

7,

‑

12,

‑

16,

‑

17}i。带钢横向位移增量分布值u'

j

={0,0.1,

‑

0.1,0.03,

‑

0.02,

‑

0.03,

‑

0.01,

‑

0.01,0,0.01,0.02,

‑

0.01,

‑

0.03,

‑

0.02,0,0,0}mm,带钢宽展量δb=0.1mm。目标板形值保守系数η

b

=0.9,用户要求成品板形上限值shape

*

=10i,相关参数下标j表示横向条元号。

[0159]

(c)收集轧制规程参数。本实施例中张力制度t0=290mpa,t1=700mpa,t2==550mpa,t3==470mpa,t4==500mpa,t5=375mpa,t6=280mpa。

[0160]

(d)定义控制参数组x

i

={s

iwl

,s

iwr

,s

iml

,s

imr

,δ

is

,δ

ix

,η

i

},并设定各机架目标函数的初始值g

i

(x

i

)0=105。

[0161]

(e)拟合入口板形曲线f

rk

(x);

[0162][0163]

式中:a

b

为拟合曲线的四次项系数;b

b

为拟合曲线的二次项系数;cb为拟合曲线的常数项系数。本实施例中f

rk

(x)=4.0853

×

10

‑

10

x4‑

0.000233668x2 16.7,x∈[

‑

540,540]。

[0164]

(f)计算机组出口板形趋势变化系数β

f6

及第i机架出口板形趋势变化系数β

fi

;

[0165][0166][0167]

式中,β1、β2、β3、β4、β5、β6分别为各个机架板形控制调节因子,本实施例中β1=0.2,β2=0.2,β3=0.2,β4=0.25,β5=0.1,β6=0.05,β

f1

=1

‑

0.2

×

(1

‑

0.27)=0.854。

[0168]

(g)令i=1。

[0169]

(h)给定x

i

的初始值给定其步长δx

i

={δs

iwl

,δs

iwr

,δs

iml

,δs

imr

,δδ

is

,δδ

ix

,δη

i

}及搜索范围。本实施例中其优化步长δx1={δs

2wl

,δs

2wr

,δs

2ml

,δs

2mr

,δδ

2s

,δδ

2x

,δη2}={0.1,0.1,0.1,0.1,0.1,0.1,0.1},搜索范围为

[0170][0171]

(i)计算出基于来料第i机架出口的目标板形曲线分布f

cki

(x),x为沿板形宽度方向上的坐标。以及第i机架断面形状分布函数h

i

(j)与出口板形分布函数shape

i

(j);

[0172][0173]

本实施例中f

cki

(x)=0.854

×

(4.0853

×

10

‑

10

x4‑

0.000233668x2 16.7),x∈[

‑

540,540]。将目标板形曲线函数转化为离散函数,即令x=j

·

δx,(1≤j≤m

b

),其中,δx为单位横向条元宽度,m

b

为板形分布点数,m

b

=int(b/δx),则f

cki

(x)可表示为f

cki

(j)。

[0174][0175]

本实施例中单位横向条元宽度δx=60mm,板形分布点数m

b

=19,计算出第1机架出口板形分布值shape1(j)与断面形状分布函数h1(j)分别为:

[0176][0177]

h1(j)=f

h

(h0,s

1wl

,s

1wr

,s

1ml

,s

1mr

,δ

1s

,δ

1x

,η1)

[0178]

={2.85,2.84,2.84,2.88,2.85,2.83,2.84,2.81,2.81,2.84,2.81,2.81,2.85,2.88,2.85,2.83,2.85,2.84,2.85}mm。

[0179]

(j)设定k

m

为步长优化系数,m=1,2,3,4,5,6,7,令{k1,k2,k3,k4,k5,k6,k7}={0,0,0,0,0,0,0};

[0180]

(k1)令

[0181]

(k2)令

[0182]

(k3)令

[0183]

(k4)令

[0184]

(k5)令

[0185]

(k6)令

[0186]

(k7)令

[0187]

(l)计算出第i机架板形控制目标函数g

is

(x

i

)及断面形状控制目标函数g

ih

(x

i

);

[0188][0189][0190]

其中,α

s

为带钢出口整体板形控制系数,同时(1

‑

α

s

)为板形局部偏差控制系数;α

h

为带钢出口整体断面形状控制系数,同时(1

‑

α

h

)为边降控制系数;m

e

为带钢单侧边降区间所包含的单元数;m

b

为板形分布点数。

[0191]

(m)计算第i机架前馈控制总目标函数g

i

(x

i

)=β

ish

g

is

(x

i

) (1

‑

β

ish

)g

ih

(x

i

);

[0192]

其中,β

ish

为第i机架对板形的前馈控制系数,同时(1

‑

β

ish

)为对断面形状的前馈控制系数。

[0193]

(n)判断不等式g

i

(x

i

)<g

i

(x

i

)0是否成立?若成立,则令g

i

(x

i

)0=g

i

(x

i

),并记录当前的控制参数组x

iy

={s

iwly

,s

iwry

,s

imly

,s

imry

,δ

isy

,δ

ixy

,ηiy},转入步骤(o1);若不成立,则直接转入步骤(o1);

[0194]

(o1)判断不等式是否成立,若成立,则令k7=k7 1,转入步骤(k7);若不成立,则令k7=0,转入步骤(o2);

[0195]

(o2)判断不等式是否成立,若成立,则令k6=k6 1,转入步骤(k6);若不成立,则令k6=0,转入步骤(o3);

[0196]

(o3)判断不等式是否成立,若成立,则令k5=k5 1,转入步骤(k5);若不成立,则令k5=0,转入步骤(o4);

[0197]

(o4)判断不等式是否成立,若成立,则令k4=k4 1,转入步骤(k4);若不成立,则令k4=0,转入步骤(o5);

[0198]

(o5)判断不等式是否成立,若成立,则令k3=k3 1,转入步骤(k3);若不成立,则令k3=0,转入步骤(o6);

[0199]

(o6)判断不等式是否成立,若成立,则令k2=k2 1,转入步骤(k2);若不成立,则令k2=0,转入步骤(o7);

[0200]

(o7)判断不等式是否成立,若成立,则令k1=k1 1,转入步骤(k1);若不成立,则迭代结束,转入步骤(p);

[0201]

(p)输出第i机架总目标函数最小值对应的前馈控制最优数组x

iy

={s

iwly

,s

iwry

,s

imly

,s

imry

,δ

isy

,δ

ixy

,η

iy

},即记录的控制参数组中最后一组控制参数组;

[0202]

(q)判断不等式i<6是否成立,若成立,则令i=i 1,转入步骤(h);若不成立,结束程序。

[0203]

本实施例中六机架冷连轧机组的前3机架侧重于带钢断面形状的控制,后3机架侧重于带钢板形质量的控制。故每个机架的带钢出口整体板形控制系数和带钢出口整体断面形状控制系数分别为:α

s1

=0.5,α

h1

=0.65;α

s2

=0.53,α

h2

=0.63;α

s3

=0.55,α

h3

=0.65;α

s4

=0.63,α

h4

=0.52;α

s5

=0.67,α

h5

=0.5;α

s6

=0.7,α

h6

=0.5。

[0204]

最终得到每个机架的前馈控制最优参数组分别为:

[0205]

x1={s

1wl

,s

1wr

,s

1ml

,s

1mr

,δ

1s

,δ

1x

,η1}={376,347,384,393,252,246,54}

[0206]

x2={s

2wl

,s

2wr

,s

2ml

,s

2mr

,δ

2s

,δ

2x

,η2}={357,339,378,389,243,251,26}

[0207]

x3={s

3wl

,s

3wr

,s

3ml

,s

3mr

,δ

3s

,δ

3x

,η3}={321,307,379,384,247,249,9.8}

[0208]

x4={s

4wl

,s

4wr

,s

4ml

,s

4mr

,δ

4s

,δ

4x

,η4}={338,324,360,384,251,248,

‑

2.5}

[0209]

x5={s

5wl

,s

5wr

,s

5ml

,s

5mr

,δ

5s

,δ

5x

,η5}={267,257,448,461,246,248,0}

[0210]

x6={s

6wl

,s

6wr

,s

6ml

,s

6mr

,δ

6s

,δ

6x

,η6}={216,209418,431,247,245,0}

[0211]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0212]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。