1.本发明涉及电解加工领域,特别是涉及一种基于电流信号的旋转脉动态整体电解加工间隙在线检测装置及方法。

背景技术:

2.电解加工是利用电化学反应达到去除工件材料的目的。与传统机械加工方式相比,电解加工为非接触式加工,在加工过程中无刀具损耗、无残余应力、无冷作硬化、无塑性变形、不存在机械切削力。因此电解加工适用于薄壁零件、空间复杂曲面以及难切削的高温合金材料的加工。

3.机匣是一种大型薄壁回转体结构,其表面存在复杂轮廓的凹凸结构。为满足高温、高压的工作要求,材料多采用高温合金、钛合金等难加工材料。目前机匣零件在实际生产中以传统数控铣削为主,但由于材料难加工、壁厚较薄,导致其加工周期长,刀具损耗大,加工成本高;同时在铣削过程中由于材料本身较差的机械加工性能以及加工过程中产生的残余应力,造成机匣加工过程中变形严重,壁厚均匀性较差,后续需要复杂的热处理工艺来减小零件变形。为解决薄壁机匣零件的加工难题,南京航空航天大学提出了一种新型的航空发动机薄壁机匣电解加工方法(申请号201410547093.x申请人南京航空航天大学,发明人朱荻朱增伟王宏睿王登勇),该方法(也被称为旋印电解加工方法)只使用单一回转体工具电极即可实现复杂型面的一次性加工成型。该方法克服了传统电解加工工具电极数量多、加工程序复杂、加工工件易变形等问题,实现了高效、高质量、低成本电解加工薄壁回转体零件。

4.传统拷贝式电解加工采用仿形块状工具电极,随着工具电极的不断进给,材料蚀除速率与电极进给速率逐渐相等,加工间隙达到平衡状态。而旋印电解加工中随着工件的旋转,工件某一点材料始终处于周期性旋转脉动态溶解状态,其最小加工间隙在不断发生变化,产生先减小后增大的变化规律,同时,由于阳极工件上下端的边缘效应,其纵向电解加工间隙并不相等,这些都与传统基于平衡态拷贝式电解加工的模式有着很大的不同。为了提高旋转脉动态电解加工过程的稳定性和高效性,需要对整体电解加工间隙进行检测分析,掌握电解加工过程中整体加工间隙分布变化规律,同时得到阳极工件外圆整体型面轮廓变化情况,为旋转脉动态电解加工参数选择提供理论指导。

5.但是现有技术中并没有一种能够满足旋转脉动态电解加工的稳定性和成型精度要求的整体电解加工间隙在线检测装置或方法。

技术实现要素:

6.为解决现有技术中存在的上述问题,本发明提供了一种旋转脉动态整体电解加工间隙在线检测装置及方法。

7.为实现上述目的,本发明提供了如下方案:

8.一种旋转脉动态整体电解加工间隙在线检测装置,包括:阳极工件、阴极工具、电

解加工夹具、采集系统和控制系统;

9.所述阳极工件和所述阴极工具设置在所述电解加工夹具中,且所述阳极工件和所述阴极工具间形成加工间隙;所述采集系统分别与所述阴极工具和所述控制系统电连接;所述采集系统用于采集所述阴极工具中的多路电流信号;所述阴极工具中的多路电流信号即为纵向分布的最小电解加工间隙处的电流信号;所述控制系统根据所述采集系统采集到的电流信号实时确定整体加工间隙的间隙值。

10.优选地,所述阴极工具包括:纵向第一电绝缘片、纵向第二电绝缘片、导电薄片组合结构和阴极基板;

11.所述纵向第一电绝缘片和所述纵向第二电绝缘片以所述导电薄片组合结构为中心对称设置;所述电绝缘片贴合设置在所述阴极基板上;所述导电薄片组合结构贴合设置在所述纵向第一电绝缘片和所述纵向第二电绝缘片之间;所述导电薄片组合结构与所述采集系统采用多路电连接;所述导电薄片组合结构中的导电薄片为条状结构。

12.优选地,所述导电薄片组合结构由导电薄片和电绝缘片交替叠加组成;所述导电薄片沿高度方向由上下端至中间的厚度呈增大趋势,即上下端导电薄片的厚度值最小,中间导电薄片的厚度值最大;

13.所述导电薄片组合结构中的导电薄片和电绝缘片在高度和宽度方向的厚度均小于等于1mm。

14.优选地,所述采集系统包括霍尔传感器和数据采集卡;

15.所述霍尔传感器分别与所述数据采集卡和所述阴极工具电连接;所述霍尔传感器用于获取所述阴极工具中导电薄片组合结构的多路电流信号;所述数据采集卡用于将所述霍尔传感器获取的电流信号传输给所述控制系统。

16.优选地,所述霍尔传感器的采样频率大于所述阳极工件的转速。

17.优选地,还包括电源;

18.所述电源的正极与所述阳极工件电连接;所述电源的负极与所述阴极工具电连接。

19.优选地,所述阳极工件和所述阴极工具均为回转体结构。

20.优选地,所述阳极工件的转速范围为0.1~500rpm。

21.根据本发明提供的具体实施例,本发明公开了以下技术效果:

22.本发明提供的旋转脉动态整体电解加工间隙在线检测装置,通过采用采集系统获取阴极工具中的多路电流信号后发送给控制系统,控制系统依据接收到的电流信号实时完成整体加工间隙的间隙值的确定,进而检测得到阳极工件旋转一圈过程中工件表面不同点对应的加工间隙的间隙值,阳极工件表面同一点在不同圈数下的加工间隙变化趋势,以及阳极工件在旋转脉动态电解加工过程中外型面轮廓变化趋势,从而为旋转脉动态电解加工参数选择提供理论指导,保证旋转脉动态电解过程的稳定、高效加工。

23.对应于上述提供的旋转脉动态整体电解加工间隙在线检测装置,本发明还提供了以下实施方法:

24.一种旋转脉动态整体电解加工间隙在线检测方法,包括:

25.整体电解加工间隙检测过程中,将所述阳极工件以预设角速度绕其中心旋转,同时,阴极工具以特定速度沿所述阴极工具与所述阳极工件的连心线方向进给,在电解液作

用下阳极工件表面的材料被溶解、去除;

26.在旋转阳极工件表面材料的同时,利用霍尔传感器对不同时刻的阳极工件与阴极工具之间的整体加工间隙的多路电流信号进行采集;

27.根据采集到的多路电流信号确定加工间隙的间隙值;所述间隙值包括:所述阳极工件旋转一圈过程中所述阳极工件的表面的不同点所对应的加工间隙的间隙值,所述阳极工件在不同旋转圈数下其表面同一点所对应的加工间隙的间隙值,以及所述阳极工件在旋转脉动态电解加工过程中纵向加工间隙分布的间隙值;

[0028][0029]

其中,δ

h

为间隙值,u是加工电压,κ是溶液电导率,s

h

是导电薄片组合结构不同高度位置对应的加工间隙处的表面积,i

h

是霍尔传感器检测流过的不同高度位置的加工电流信号。

[0030]

所述间隙值包括:所述阳极工件旋转一圈过程中所述阳极工件的表面的不同点所对应的加工间隙的间隙值,所述阳极工件在不同旋转圈数下其表面同一点所对应的加工间隙的间隙值,以及所述阳极工件在旋转脉动态电解加工过程中纵向加工间隙分布的间隙值。

[0031]

优选地,所述根据采集到的多路电流信号确定加工间隙的间隙值,之后还包括:

[0032]

根据所述间隙值确定阳极工件表面上同一点在不同旋转圈数下的加工间隙的变化趋势。

附图说明

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0034]

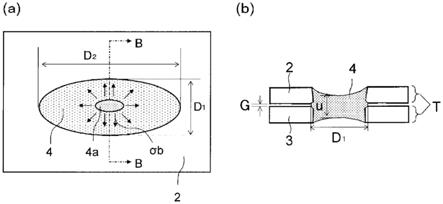

图1为本发明提供的旋转脉动态整体电解加工间隙在线检测装置的三维结构示意图;

[0035]

图2为本发明提供的旋转脉动态整体电解加工间隙在线检测装置的中心平面结构示意图;

[0036]

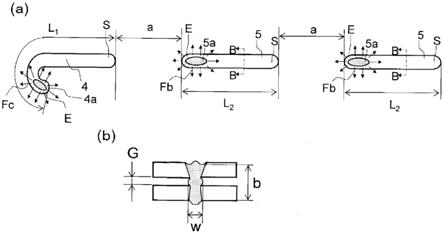

图3为本发明实施例提供的旋转脉动态整体电解加工的初始状态时的加工间隙检测示意图;

[0037]

图4为本发明实施例提供的旋转脉动态电解加工的最低点时的加工间隙检测示意图

[0038]

图5为本发明实施例提供的旋转脉动态电解加工的稳定状态时的加工间隙检测示意图。

[0039]

符号说明:

[0040]1‑

阳极工件,2

‑

纵向第一电绝缘片,3

‑

阴极工具,4

‑

导电薄片组合结构,5

‑

纵向第二电绝缘片,6

‑

电解加工夹具,7

‑

电源,8

‑

霍尔传感器,9

‑

数据采集卡,10

‑

控制系统,11

‑

加工间隙。

具体实施方式

[0041]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

本发明的目的是提供一种旋转脉动态整体电解加工间隙在线检测装置及方法,以满足旋转脉动态电解加工的稳定性和成型精度的要求。

[0043]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0044]

如图1所示,本发明提供的旋转脉动态整体电解加工间隙在线检测装置,包括:阳极工件1、阴极工具3、电解加工夹具6、采集系统(图中未示出)和控制系统10。

[0045]

阳极工件1和阴极工具3设置在电解加工夹具6中,且阳极工件1和阴极工具3间形成加工间隙11。采集系统分别与阴极工具3和控制系统10电连接。采集系统用于采集阴极工具3中的导电薄片组合结构4中的多路电流信号。导电薄片组合结构4中的多路中的多路电流信号即为不同高度处的最小加工间隙11处的电流信号。控制系统10根据采集系统采集到的电流信号实时确定加工间隙11的间隙值。

[0046]

其中,阳极工件1为一回转体结构。阴极电极为一回转体组合式结构,其由四块结构组合而成:纵向第一电绝缘片2、导电薄片组合结构4、纵向第二电绝缘片5和阴极基板(图中未示出)。

[0047]

纵向第一电绝缘片2和纵向第二电绝缘片5以导电薄片组合结构4为中心对称设置。纵向第一电绝缘片2、导电薄片组合结构4和纵向第二电绝缘片5均紧密贴合设置在阴极基板上,中间不留空隙。导电薄片组合结构4由电绝缘片和导电薄片交替叠加组成,其中导电薄片分别与采集系统电连接从而得到多路电流信号。

[0048]

为了保证导电薄片组合结构4的端面近似为平面,使其表面电流密度分布更加均匀,本发明中上述提供的导电薄片组合结构4中的导电薄片和电绝缘片的厚度都应尽可能薄,定义其厚度小于等于1mm。并且,导电薄片组合结构中的导电薄片均为条状结构。

[0049]

进一步,为了提高检测的精确性,本发明采用的采集系统包括霍尔传感器8和数据采集卡9。

[0050]

霍尔传感器8分别与数据采集卡9、阴极工具3和导电薄片组合结构4电连接。霍尔传感器8用于获取导电薄片组合结构4中的多路电流信号。数据采集卡9用于将霍尔传感器8获取的多路电流信号传输给控制系统10。

[0051]

阳极工件1的转速范围为0.1~500rpm。霍尔传感器8的采样频率大于阳极工件1的转速,具体的,在本发明中需要保证霍尔传感器8的采样频率远高于阳极工件1的转速。

[0052]

在本领域进行电解加工过程中,离不开电源,因此,本发明提供的旋转脉动态整体电解加工间隙在线检测装置中还包括电源7。

[0053]

如图1所示,电源7的正极与阳极工件1电连接。电源7的负极与阴极工具3和导电薄片组合结构4电连接。

[0054]

在旋转脉动态电解加工过程中,阳极工件1以角速度w绕其中心旋转,同时阴极工具3以一定的速度f沿阴极工具3与阳极工件1连心线方向进给,阳极工件1的材料随着阴极

工具3电极的进给逐渐被去除。

[0055]

旋转脉动态整体电解加工间隙在线检测装置的中心平面结构如图2所示。

[0056]

如图3所示,在旋转脉动态电解加工初始状态下,利用霍尔传感器8检测最小加工间隙11处的电流信号。

[0057]

如图4所示,在检测最小加工间隙11处的电流信号的同时,随着阳极工件1的旋转,可以实时检测得到旋转一圈过程中工件表面外轮廓任一点对应的加工间隙11,结合回转体工具半径和阳极工件1中心位置可以得到阳极工件1的初始圆度误差。利用霍尔传感器8获取得到的导电薄片组合结构4中的多路电流信号可以得到电解加工过程中的纵向加工间隙分布。同时也可以得到同一点在不同圈数的加工间隙11变化趋势,以及阳极工件1表面材料的实际去除量。

[0058]

如图5所示,随着旋转脉动态电解加工的进行,阳极工件1表面材料被逐渐去除,表面圆度被逐渐修整,同时最小加工间隙11逐渐趋于稳定,可保证旋转脉动态电解加工的稳定、高效进行,提高了电解加工结束后阳极工件1的尺寸精度和形状精度。

[0059]

进一步,基于上述提供的旋转脉动态整体电解加工间隙在线检测装置的具体结构,本发明还对应提供了一种旋转脉动态整体电解加工间隙在线检测方法。该方法包括:

[0060]

电解加工间隙过程中,将阳极工件1以预设角速度绕其中心旋转,同时,阴极工具3以特定速度沿阴极工具3与阳极工件1的连心线方向进给,在电解液作用下阳极工件1表面的材料被溶解、去除。

[0061]

在旋转阳极工件1表面材料的同时,利用霍尔传感器8对不同时刻的阳极工件1与阴极工具3之间的加工间隙11的电流信号进行采集。

[0062]

根据采集到的多路电流信号确定加工间隙11的间隙值。间隙值包括:阳极工件1旋转一圈过程中阳极工件1的表面的不同点所对应的加工间隙11的间隙值,阳极工件1在不同旋转圈数下其表面同一点所对应的加工间隙11的间隙值,以及阳极工件1在任意时刻的纵向加工间隙11的间隙值。

[0063]

其中,在根据采集到的多路电流信号确定加工间隙11的间隙值之后,本发明提供的旋转脉动态整体电解加工间隙在线检测方法还包括:

[0064]

根据间隙值确定阳极工件1表面上同一点在不同旋转圈数下的加工间隙11的变化趋势。

[0065]

具体的,旋转脉动态整体电解加工间隙在线检测方法的实施过程为:

[0066]

第一步,在电解加工伊始,电解液从阳极工件1和阴极工具3的加工间隙11内高速流过,及时带走加工产物,确保电解液电导率为近似恒定值,同时电解液逐渐充满电解加工夹具6。

[0067]

第二步,在旋转脉动态电解加工过程中,阳极工件1连接电源7的正极。导电薄片组合结构4和阴极工具3连接电源7的负极。阳极工件1以一定的角速度w绕其中心旋转,同时纵向第一电绝缘片2、导电薄片组合结构4、纵向第二电绝缘片4和阴极基板组成的阴极工具3以一定的速度沿阴极工具3与阳极工件1的连心线方向进给,在电解作用下阳极工件1表面的材料不断地被逐渐溶解去除。

[0068]

第三步,在旋转脉动态电解加工阳极工件1表面材料的同时,利用霍尔传感器8对不同时刻的阳极工件1与阴极工具3之间的加工间隙11的多路电流信号进行采集,即采集导

电薄片组合结构4的电流信号i。

[0069]

第四步,利用霍尔传感器8采集到的电流信号,通过理论公式欧姆定律间接推导出中间不同高度位置最小处的加工间隙:

[0070][0071]

其中,u是加工电压,κ是溶液电导率,s

h

是导电薄片组合结构4不同高度h位置对应的加工间隙11处的表面积,i

h

是霍尔传感器8检测流过的不同高度h位置的加工电流信号。

[0072]

从而得到在旋转脉动态电解加工过程中阳极工件1旋转一圈过程中其表面不同点对应的加工间隙11,以及阳极工件1纵向加工间隙分布情况,同时也可以得到同一点在不同圈数下加工间隙11变化趋势。

[0073]

综上,本发明提供的技术方案相对于现有技术具有以下优点:

[0074]

1)本发明通过检测旋转脉动态电解加工过程中最小加工间隙处的电流信号,得到在旋转脉动态电解加工过程中,工件表面不同点旋转一圈过程中对应的加工间隙;结合回转体阴极工具半径、阳极工件初始中心位置以及阴极工具进给量,可以得到阳极工件的表面轮廓变化,控制旋转脉动态电解加工成型精度。

[0075]

2)本发明根据最小加工间隙处的电流信号,亦可得到阳极工件同一点处在不同圈数的加工间隙变化趋势,可保证任一点处最小加工间隙时刻电解加工稳定,避免阳极工件与阴极工具局部接触短路的可能性

[0076]

3)本发明根据检测得到的多路电流信号,可以得到在旋转脉动态电解加工过程中的整体电解加工间隙,即不同高度位置的加工间隙,从而得到不同高度位置的表面轮廓变化,综合不同高度的表面轮廓变化可以得到阳极工件外轮廓三维型面变化情况。

[0077]

3)本发明中只需通过霍尔传感器检测最小加工间隙处的电流信号,即可得到加工区域的加工间隙,根据同一点的加工间隙变化趋势可得到旋转脉动态电解加工从初始至稳定的加工时间;可通过调节阴极工具的进给速度缩短电解加工的过渡时间,对于脉动态电解加工具有很好的经济性和实际使用价值。

[0078]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0079]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。