1.本发明涉及二次电池所使用的固体电解质的前体溶液。

背景技术:

2.近来,因为能够得到高电动势而采用锂二次电池作为各种电子设备、机动车等移动物体的电源。例如,专利文献1中公开了一种锂二次电池,具备固体电解质层和与固体电解质层相接而配置的耐锂还原层,耐锂还原层含有由下述组成式(1)表示的化合物,耐锂还原层和固体电解质层的界面是耐锂还原层和固体电解质层的连续层。

3.li7‑

x

la3(zr2‑

x

m

x

)o

12

…

(1)

4.式中的金属m表示nb、sc、ti、v、y、hf、ta、al、si、ga、ge、sn以及sb中的至少一种,x表示0~2。

5.另外,上述专利文献1中公开了一种耐锂还原层的成膜方法,具备:使用溶剂和基于上述组成式(1)的化学计量组成而分别包含在溶剂中显示溶解性的锂化合物、镧化合物、锆化合物、包含金属m的化合物的耐锂还原层形成用组合物来形成液状被膜的第一工序,和加热液状被膜的第二工序。由上述组成式(1)表示的组合物是石榴石型的固体电解质。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2016

‑

72210号公报

9.上述专利文献1的耐锂还原层形成用组合物的溶剂能够适用水、单一的有机溶剂、包含水和至少一种有机溶剂的混合溶剂、包含至少两种以上的有机溶剂的混合溶剂中的任一者。

10.然而,在使用混合溶剂的情况下,由于混合溶剂所包含的多种溶剂的沸点必定不同,而且锂化合物、镧化合物、锆化合物、包含金属m的化合物在多种溶剂的每一个中的溶解性不同,在固体电解质的形成过程中的烧成易于生成副产物。生成副产物时,不能得到所需组成的固体电解质,因此存在不能实现具有所需的离子传导率的固体电解质的技术问题。

技术实现要素:

11.本技术的固体电解质的前体溶液的特征在于,是由组成式li7‑

x

la3(zr2‑

x

m

x

)o

12

表示的石榴石型的固体电解质的前体溶液,组成式中,元素m是从nb、ta、sb中选择的两种以上的元素,满足0.0<x<2.0,包含一种有机溶剂和在有机溶剂中显示溶解性的锂化合物、镧化合物、锆化合物和包含元素m的化合物,相对于上述组成式的化学计量组成,锂化合物是1.05倍以上且1.20倍以下,镧化合物是等倍的,锆化合物是等倍的,包含元素m的化合物是等倍的。

12.需要说明的是,由上述组成式表示的石榴石型的固体电解质是指石榴石型结晶结构或类石榴石型结晶结构的固体电解质。

13.上述所述的固体电解质的前体溶液中,优选锂化合物是锂金属盐化合物、镧化合

物是镧金属盐化合物、锆化合物是烷氧基锆、包含元素m的化合物是元素m的醇盐。

14.上述所述的固体电解质的前体溶液中,优选锂金属盐化合物、镧金属盐化合物是硝酸盐。

15.上述所述的固体电解质的前体溶液所含有的水分量优选是10ppm以下。

16.上述所述的固体电解质的前体溶液中,优选烷氧基锆以及元素m的醇盐的碳原子数是4以上且8以下或沸点是300℃以上。

17.上述所述的固体电解质的前体溶液中,有机溶剂优选是非水性且从正丁醇、乙二醇单丁醚、丁二醇、1,2

‑

己二醇、戊二醇、1,6

‑

己二醇、庚二醇、甲苯、邻二甲苯、对二甲苯、己烷、庚烷、辛烷中选择。

附图说明

18.图1是示出作为本实施方式的二次电池的锂离子电池的构成的示意立体图。

19.图2是示出作为本实施方式的二次电池的锂离子电池的结构的示意剖视图。

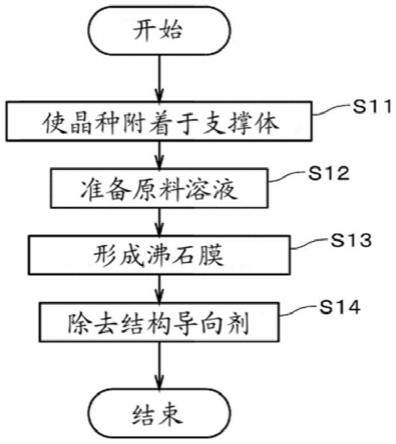

20.图3是示出本实施方式的石榴石型的固体电解质的前体溶液的制造方法的流程图。

21.图4是示出本实施方式的锂离子电池的制造方法的流程图。

22.图5是示出本实施方式的锂离子电池的制造方法中的工序的示意图。

23.图6是示出本实施方式的锂离子电池的制造方法中的工序的示意图。

24.图7是示出其他的正极复合材料的形成方法的示意图。

具体实施方式

25.以下,对本发明的实施方式参考附图进行说明。需要说明的是,在以下的各图中进行适当地放大或缩小表示,以使说明的部分成为能够识别的程度。

26.1.实施方式

[0027]1‑

1.二次电池

[0028]

首先,对具有使用本实施方式的石榴石型的固体电解质的前体溶液而形成的固体电解质的二次电池,以锂离子电池为例,参考图1以及图2进行说明。图1是示出作为本实施方式的二次电池的锂离子电池的构成的示意立体图,图2是示出作为本实施方式的二次电池的锂离子电池的结构的示意剖视图。

[0029]

如图1所示,作为本实施方式的二次电池的锂离子电池100具有作为正极而发挥功能的正极复合材料10、依次层叠于正极复合材料10的电解质层20和负极30。另外,具有与正极复合材料10相接的集电体41和与负极30相接的集电体42。正极复合材料10、电解质层20、负极30均由固相构成,因此本实施方式的锂离子电池100是能够充放电的全固体二次电池。

[0030]

本实施方式的锂离子电池100是例如圆盘状,外形的大小为直径φ是例如10~20mm,厚度是例如约0.3mm。由于是小型、薄型,加之其可充放电且是全固体,因此能够适当地用作可穿戴设备等便携信息终端的电源。锂离子电池100只要能够成型,大小、厚度就不限定于该值。就在本实施方式的这种外形的大小是的情况下的从正极复合材料10到负极30的厚度而言,在薄的情况下从成型性的观点出发,可达0.1mm左右,在厚的情况下从锂离子传导性的观点出发,估计可达1mm左右,过厚时会降低活性物质的利用效率。

richards、yan e.wang、gerbrand ceder四位投稿的论文“锂石榴石的阳离子掺杂剂和电解质/阴极界面的第一性原理研究(first

‑

principles studies on cation dopants and electrolyte/cathode interphases for lithiumgarnets)”,作为能够置换石榴石型的结晶结构中的zr位的元素(掺杂剂(dopant)),可以列举mg、sc、ti、hf、v、nb、ta、ce、th、cr、mo、w、pa、mn、tc、ru、np、co、rh、ir、pu、ni、pd、pt、eu、cu、au、cd、hg、in、tl、c、si、ge、sn、pb、as、sb、s、se、te、cl、i。在本实施方式中,从在固体电解质12实现高锂离子传导率的观点出发,从这些元素中介电常数大、且能够较容易置换空孔生成能量(e

defect

(ev))小的zr位的nb、ta、sb中选择两种以上。

[0042]

根据这种锂复合金属氧化物,通过将结晶结构中的zr位的一部分从nb、ta、sb中选择的两种以上的元素置换,在后述的固体电解质12的制造方法中,能够实现高锂离子传导率。

[0043]

在固体电解质12中,从实现高锂离子传导率的观点出发,上述组成式(1)中的元素m的化学计量组成比的值x优选是0.0<x<2.0的范围。x是2.0以上时,锂离子传导性降低。详细的通过后述的固体电解质12的实施例以及比较例的内容说明。

[0044]1‑1‑

3.负极

[0045]

如图2所示,在本实施方式的正极复合材料10的一面10b侧设置的作为电极的负极30包含负极活性物质而构成。作为负极活性物质,只要是在比选作正极活性物质11的材料更低的电位下能够反复电化学吸留及释放锂离子的物质,就可以使用任意物质。具体而言,能够列举nb2o5、v2o5、tio2、in2o3、zno、sno2、nio、ito(铟锡氧化物,indium tin oxide)、azo(掺铝氧化锌,al

‑

doped zinc oxide)、fto(掺氟氧化锡,f

‑

doped tin oxide)、tio2的锐钛矿相、li4ti5o

12

、li2ti3o7等锂复合金属氧化物、li、si、sn、si

‑

mn、si

‑

co、si

‑

ni、in、au等金属以及包含这些金属的合金、碳材料、在碳材料的层间插入有锂离子的物质等。作为合金,只要能够吸留及释放锂就没有特别限制,优选是包含第13族以及第14族的除了碳之外的金属、半金属元素的合金,更优选是铝、硅及锡的单质金属以及包含这些原子的合金或化合物。这些可以单独使用,也可以将两种以上以任意的组合以及比率而并用。作为合金,可以示例li

‑

al、li

‑

ni、li

‑

si、li

‑

sn、li

‑

sn

‑

ni等锂合金、si

‑

zn等硅合金、sn

‑

mn、sn

‑

co、sn

‑

ni、sn

‑

cu、sn

‑

la等锡合金、cu2sb、la3ni2sn7等。

[0046]

考虑本实施方式的小型且薄型的锂离子电池100的放电容量时,负极30优选是金属锂(金属li)或形成锂合金的单质金属以及合金。

[0047]

使用上述负极活性物质的负极30的形成方法除了伴随有机金属化合物的水解反应等的所谓的溶胶凝胶法、有机金属热分解法等溶液工艺之外,可以使用适当的金属化合物和气体氛围的cvd(化学气相沉积)法、ald(原子层沉积)法、使用固体负极活性物质的浆料的生片法及丝网印刷法、气溶胶沉积法、使用适当的标靶和气体氛围的溅射法、pld(脉冲激光沉积)法、真空蒸镀法、镀覆法、溶射法等任意者。在本实施方式中,通过溅射法将金属li成膜于电解质层20而作为负极30。

[0048]1‑1‑

4.电解质层

[0049]

如图2所示,在正极复合材料10和负极30之间设置有电解质层20。如上述将金属li用作负极30时,在锂离子电池100放电时从负极30释放锂离子。另外,在锂离子电池100充电时,锂离子作为金属析出至负极30而形成被称为枝晶的树状结晶体。枝晶成长而与正极复

合材料10的正极活性物质11相接时,作为正极而发挥功能的正极复合材料10和负极30发生短路。为了防止该短路,在正极复合材料10和负极30之间设置有电解质层20。电解质层20是由不包含正极活性物质11的电解质形成的层。这种电解质层20能够使用由氧化物、硫化物、卤化物、氮化物、氢化物、硼化物等金属化合物形成的结晶质或非晶质。

[0050]

作为氧化物结晶质的一例,可以列举li

0.35

la

0.55

tio3、li

0.2

la

0.27

nbo3以及这些结晶的元素的一部分被n、f、al、sr、sc、nb、ta、sb、镧系元素等取代而成的钙辉石型结晶或类钙辉石型结晶、li7la3zr2o

12

、li5la3nb2o

12

、li5bala2tao

12

以及这些结晶的元素的一部分被n、f、al、sr、sc、nb、ta、sb、镧系元素等置换的石榴石型结晶或类石榴石型结晶、li

1.3

ti

1.7

al

0.3

(po4)3、li

1.4

al

0.4

ti

1.6

(po4)3、li

1.4

al

0.4

ti

1.4

ge

0.2

(po4)3以及这些结晶的元素的一部分被n、f、al、sr、sc、nb、ta、sb、镧系元素等置换的nasicon型结晶、li

14

znge4o

16

等lisicon型结晶、li

3.4

v

0.6

si

0.4

o4、li

3.6

v

0.4

ge

0.6

o4、li

2 x

c1‑

x

b

x

o3等其他的结晶质。

[0051]

作为硫化物结晶质的一例,可以列举li

10

gep2s

12

、li

9.6

p3s

12

、li

9.54

si

1.74

p

1.44

s

11.7

cl

0.3

、li3ps4等。

[0052]

另外,作为其他的非晶质的一例,可以列举li2o

‑

tio2、la2o3‑

li2o

‑

tio2、linbo3、liso4、li4sio4、li3po4‑

li4sio4、li4geo4‑

li3vo4、li4sio4‑

li3vo4、li4geo4‑

zn2geo2、li4sio4‑

limoo4、li4sio4‑

li4zro4、sio2‑

p2o5‑

li2o、sio2‑

p2o5‑

licl、li2o

‑

licl

‑

b2o3、lialcl4、lialf4、lif

‑

al2o3、libr

‑

al2o3、li

2.88

po

3.73

n

0.14

、li3n

‑

licl、li6nbr3、li2s

‑

sis2、li2s

‑

sis2‑

p2s5等。

[0053]

需要说明的是,可以使用构成上述固体电解质12的石榴石型的锂复合金属氧化物来构成电解质层20。由此,使正极复合材料10和电解质层20的界面的界面阻抗降低,能够实现内部电阻更小的锂离子电池100。

[0054]

另外,在电解质层20是结晶质的情况下,优选具有锂离子传导的结晶面各向异性小的立方晶等结晶结构。另外在电解质层20是非晶质的情况下,锂离子传导的各向异性小,因此这种晶质或非晶质均优选作为构成电解质层20的固体电解质。

[0055]

电解质层20的厚度优选是0.1μm以上且100μm以下,更优选是0.2μm以上且10μm以下。通过使电解质层20的厚度为上述范围,能够降低电解质层20的内部电阻且抑制在正极复合材料10和负极30之间的短路的发生。

[0056]

需要说明的是,可以根据需要将各种成型法、加工法组合而在与电解质层20的负极30相接的面设置沟槽、格栅、凸柱等凹凸结构。

[0057]1‑1‑

5.集电体

[0058]

如图2所示,锂离子电池100具有与正极复合材料10的另一面10a相接的集电体41和与负极30相接的集电体42。集电体41、42是为了负责对于正极复合材料10或负极30授受电子而设置的导电体,选择电阻充分小且电传导特性及其机械结构不会因充放电产生变化的材料。例如,可以使用从铜(cu)、镁(mg)、钛(ti)、铁(fe)、钴(co)、镍(ni)、锌(zn)、铝(al)、锗(ge)、铟(in)、金(au)、铂(pt)、银(ag)以及铅(pd)的金属组选择一种金属(金属单质)或由从该金属组选择两种以上的金属形成的合金等。

[0059]

在本实施方式中,使用铝作为正极复合材料10侧的集电体41,使用铜作为负极30侧的集电体42。集电体41、42的厚度分别例如是20μm~40μm。需要说明的是,锂离子电池100具备一对集电体41、42中的一方的集电体即可。例如,在将多个锂离子电池100分别电串联而层叠使用的情况下,锂离子电池100能够是仅具备一对集电体41、42中的集电体41的构

成。

[0060]1‑

2.石榴石型的固体电解质的前体溶液

[0061]

接着,参考图3对本实施方式的石榴石型的固体电解质的前体溶液进行说明。图3是示出本实施方式的石榴石型的固体电解质的前体溶液的制造方法的流程图。

[0062]

如图3所示,本实施方式的石榴石型的固体电解质的前体溶液的制造方法具备:制备包含由下述组成式(1)表示的元素的原材料溶液的工序(步骤s1)、基于下述组成式(1)混合包含各元素的原材料溶液来制作混合溶液的工序(步骤s2)和从混合溶液除去水分的工序(步骤s3)。

[0063]

li7‑

x

la3(zr2‑

x

m

x

)o

12

…

(1)

[0064]

组成式中,元素m是从nb、ta、sb中选择的两种以上的元素,满足0.0<x<2.0。

[0065]

在步骤s1中,按照元素制备包含作为上述组成式(1)所包含的元素的li、la、zr、元素m的原材料溶液。具体而言,制备成每1kg原材料溶液中包含1mol(摩尔)的元素。原材料溶液中的元素的来源是能够溶解于一种有机溶剂的锂化合物、镧化合物、锆化合物、包含元素m的化合物。作为这些元素化合物,能够选择该元素的金属盐或金属醇盐。

[0066]

作为锂化合物(锂源),例如可以列举氯化锂、硝酸锂、乙酸锂、氢氧化锂、碳酸锂等锂金属盐、甲醇锂、乙醇锂、丙醇锂、异丙醇锂、丁醇锂、异丁醇锂、仲丁醇锂、叔丁醇锂、二新戊酰甲烷化锂等锂醇盐,能够将其中的一种或两种以上组合使用。

[0067]

作为镧化合物(镧源),例如可以列举氯化镧、硝酸镧、乙酸镧等镧金属盐、三甲醇镧、三乙醇镧、三丙醇镧、三异丙醇镧、三丁醇镧、三异丁醇镧、三仲丁醇镧、三叔丁醇镧、二新戊酰甲烷化镧等镧醇盐,能够将其中的一种或两种以上组合使用。

[0068]

作为锆化合物(锆源),例如可以列举四甲醇锆、四乙醇锆、四丙醇锆、四异丙醇锆、四丁醇锆、四异丁醇锆、四仲丁醇锆、四叔丁醇锆、二新戊酰甲烷化锆等锆醇盐,能够将其中的一种或两种以上组合使用。

[0069]

作为元素m,从nb、ta、sb中选择两种以上,能够使用铌化合物、钽化合物、锑化合物。

[0070]

作为铌化合物(铌源),例如可以列举氯化铌、氯氧化铌、草酸铌之类的铌金属盐、五乙醇铌、五丙醇铌、五异丙醇铌、五仲丁醇铌之类的铌醇盐、五乙酰丙酮铌等,能够将其中的一种或两种以上组合使用。

[0071]

作为钽化合物(钽源),例如可以列举氯化钽、溴化钽等钽金属盐、五甲醇钽、五乙醇钽、五异丙醇钽、五正丙醇钽、五异丁醇钽、五正丁醇钽、五仲丁醇钽、五叔丁醇钽等钽醇盐,能够将其中的一种或两种以上组合使用。

[0072]

作为锑化合物(锑源),例如可以列举溴化锑、氯化锑、氟化锑等锑金属盐、三甲醇锑、三乙醇锑、三异丙醇锑、三正丙醇锑、三异丁醇锑、三正丁醇锑等锑醇盐,能够将其中的一种或两种以上组合使用。

[0073]

优选使用锂金属盐化合物作为锂源、使用镧金属盐化合物作为镧源、使用烷氧基锆作为锆源、使用元素m的醇盐作为包含元素m的化合物。由此能够确保在后述有机溶剂中的溶解性。

[0074]

另外,锂金属盐化合物、镧金属盐化合物优选是硝酸盐。由此,原材料溶液包含硝酸盐,在后述的锂离子电池100的制造方法中,在成为固体电解质12的氧化物的烧结过程

中,硝酸盐作为熔融液进一步整理形成正极活性物质11和固体电解质12的界面。

[0075]

另外,在作为锆化合物、包含元素m的化合物使用上述醇盐的情况下,优选醇盐是碳原子数是4以上且8以下,或沸点是300℃以上。列举具体的醇盐的例子,将碳原子数和沸点的关系示于以下的表1以及表2。表1示出锆(zr)以及铌(nb)的醇盐的例子,表2示出钽(ta)以及锑(sb)的醇盐的例子。

[0076]

[表1]

[0077]

[烷氧基锆(zr(o

‑

c

n

h

2n 1

)

m

)]

[0078]

物质名称碳原子数沸点四乙醇锆2235℃/666pa(≈420℃)四异丙醇锆3160℃/13.3pa(≈420℃)四正丙醇锆3208℃/13.3pa(≈490℃)四正丁醇锆4260℃/13.3pa(≈555℃)四叔丁醇锆430℃/13.3pa(≈230℃)四(2

‑

乙基己醇)锆8>300℃

[0079]

[烷氧基铌(nb(o

‑

c

n

h

2n 1

)

m

)]

[0080]

物质名称碳原子数沸点五甲醇铌1200℃/0.73kpa(≈370℃)五乙醇铌2133℃/13.3pa(≈380℃)五正丁醇铌4230℃/0.73kpa(≈405℃)五仲丁醇铌4112℃/13.3pa(≈350℃)五(2

‑

乙基己醇)铌8>300℃

[0081]

[表2]

[0082]

[烷氧基钽(ta(o

‑

c

n

h

2n 1

)

m

)]

[0083]

物质名称碳原子数沸点五甲醇钽1189℃/1333pa(≈340℃)五乙醇钽2145℃/133pa(≈350℃)五异丙醇钽3122℃/13pa(≈365℃)五正丙醇钽3232℃/1333pa(≈390℃)五正丁醇钽4256℃/1333pa(≈420℃)五仲丁醇钽4156℃/733.3pa(≈310℃)

[0084]

[烷氧基锑(sb(o

‑

c

n

h

2n 1

)

m

)]

[0085]

物质名称碳原子数沸点三正丁醇锑4134℃/0.8kpa(≈285℃)三异丁醇锑4144℃/4kpa(≈275℃)五正丁醇锑4217℃/20pa(≈490℃)三(2

‑

乙基己醇)锑8>300℃

[0086]

需要说明的是,上述表1以及表2中,沸点栏中的温度(℃)/压力(pa)是示出该物质在该温度的蒸气压,()内示出的该物质在一个大气压的沸点(℃)是通过石油科学

(science of petroleum),vol.ii.p1281(1938)所示的沸点换算图表而求得的值。

[0087]

如上述表1以及表2所示,存在即使碳原子数不足4,沸点也是300℃以上的醇盐。另外,即使碳原子数是4以上且8以下,也存在沸点不足300℃的醇盐。

[0088]

碳原子数不足4的醇盐显示亲水性,经由水分易于发生缩合反应,可能在氧化物的烧结时产生副产物。另一方面,碳原子数超过8时,醇盐在有机溶剂中的溶解性降低。沸点不足300℃时,通过加热醇盐容易挥发,可能影响固体电解质12的组成。能够使用表1以及表2示例的所有的醇盐,但作为烷氧基锆,优选使用表1示例的醇盐中的碳原子数是4的四正丁醇锆或者碳原子数是8的四(2

‑

乙基己醇)锆。作为铌醇盐,优选使用表1示例的醇盐中的碳原子数是4的五正丁醇铌或五仲丁醇铌或者碳原子数是8的五(2

‑

乙基己醇)铌。作为钽醇盐,优选使用表2示例的醇盐中的碳原子数是4的五正丁醇钽或五仲丁醇钽。同样的,作为锑醇盐,优选使用表2示例的醇盐中的碳原子数是4的五正丁醇锑或者碳原子数是8的三(2

‑

乙基己醇)锑。

[0089]

这样,通过选择碳原子数是4以上且8以下或沸点是300℃以上的醇盐,可靠地能够得到由上述组成式(1)表示的固体电解质12。

[0090]

作为使锂化合物、镧化合物、锆化合物、包含元素m的化合物溶解的一种有机溶剂,优选是非水性的。具体而言,可以列举正丁醇、乙二醇单丁醚(2

‑

正丁氧基乙醇)等醇类、丁二醇、1,2

‑

己二醇、戊二醇、1,6

‑

己二醇、庚二醇等二醇类、甲苯、o(邻)

‑

二甲苯、p(对)

‑

二甲苯等芳香族溶剂、己烷、庚烷、辛烷等脂肪族溶剂。非水性的有机溶剂难溶于水,难以包含水分。通过使用非水性的有机溶剂,即使作为锂化合物以及镧化合物使用金属盐化合物,能够抑制金属盐溶于水,离子解离而作为酸发挥作用。能够防止由金属盐引起的酸侵害其他的元素化合物。

[0091]

在步骤s2中,根据上述组成式(1)的元素的组成比,混合在步骤s1中制备的至少五种原材料溶液来制作混合溶液。混合溶液中的锂化合物的原材料溶液的质量依赖于在后述的石榴石型的固体电解质的制造方法中,合成固体电解质12时的的烧结温度,考虑到通过烧结而挥发的损失的锂的量,相对于由组成式(1)表示的化学计量组成,优选增量至1.05倍以上且1.20倍以下。锂化合物以外的镧化合物、锆化合物、包含元素m的化合物的各原材料溶液的质量以相对于由组成式(1)表示的化学计量组成的等倍(1.0倍)而制备。需要说明的是,为了使混合溶液的制作不受水分的影响,优选在干燥氛围下进行。干燥氛围是指除湿的空气或包含除湿的氮气等不活性气体的氛围。

[0092]

在步骤s3中,将步骤s2中得到的混合溶液加入例如试剂瓶等容器,装入磁石式搅拌子,在带有电磁搅拌器功能的热板上加热、搅拌而进行从混合溶液除去水分的脱水处理。将此时的热板的设定温度设定为比水的沸点高,比混合溶液所包含的有机溶剂的沸点低的温度。包含水分的混合溶液的沸点比有机溶剂自身的沸点低,因此在比有机溶剂单独的沸点低的温度有机溶剂和水即可共沸而进行脱水。搅拌的磁石式搅拌子的旋转速度例如是500rpm。另外,进行脱水处理至混合溶液中所包含的水分量是10ppm以下。需要说明的是,考虑到锂化合物、镧化合物、锆化合物、包含元素m的化合物在有机溶剂中的溶解性,优选在脱水处理中补充因加热、搅拌而蒸发损失的有机溶剂。

[0093]

施加了如此操作的脱水处理的混合溶液是本实施方式的固体电解质的前体溶液。换言之,本实施方式的固体电解质的前体溶液包含一种有机溶剂和在该有机溶剂中显示溶

解性的锂化合物、镧化合物、锆化合物和包含元素m的化合物。另外,相对于上述组成式(1)的化学计量组成,以1.05倍以上且1.20倍以下的质量而包含锂化合物,分别以等倍(1.0倍)的质量而包含镧化合物、锆化合物、包含元素m的化合物。进而,通过使固体电解质的前体溶液所包含的水分量为10ppm以下,能够防止包含锂源、镧源、锆源、元素m源的各原材料溶液的混合溶液由于水分而变质,成为长期保存性优异的固体电解质的前体溶液。

[0094]1‑

3.石榴石型的固体电解质的制造方法

[0095]

对石榴石型的固体电解质12的制造方法的一例进行说明。首先,将前述的本实施方式的固体电解质的前体溶液例如加入钛制培养皿,通过在热板上施加例如50℃~250℃的第一加热处理,从固体电解质的前体溶液除去溶剂成分而得到混合物。接着,在氧化氛围下对混合物施加例如400℃~550℃的30分钟~2小时左右的第二加热处理,使溶剂成分完全燃烧,使混合物氧化成为氧化物。进而,将氧化物移至玛瑙研钵而充分粉碎,例如加入氧化镁制的坩埚,在大气下、800℃以上且1000℃以下施加4小时~10小时左右的第三加热处理而烧结,得到由上述组成式(1)表示的固体电解质12。换言之,固体电解质12是烧结体。将进行氧化物的烧结的第三加热处理作为主烧成,使上述混合物氧化而得到氧化物的第二加热处理是临时烧成,氧化物是临时烧成体。

[0096]1‑

4.锂离子电池的制造方法

[0097]

接着,对本实施方式的锂离子电池100的制造方法的一例参考图4~图6进行说明。图4是示出本实施方式的锂离子电池的制造方法的流程图,图5以及图6是示出本实施方式的锂离子电池的制造方法的工序的示意图。

[0098]

如图4所示,本实施方式的锂离子电池100的制造方法的一例具备:形成包含正极活性物质11和使用本实施方式的固体电解质的前体溶液而形成的固体电解质12的混合物的片材的工序(步骤s11)、使用混合物的片材而形成成型物的工序(步骤s12)和烧成成型物的工序(步骤s13)。目前的步骤s11~步骤s13是示出正极复合材料10的形成方法的工序。然后,相对于得到的正极复合材料10,具备形成电解质层20的工序(步骤s14)、形成负极30的工序(步骤s15)和形成集电体41、42的工序(步骤s16)。

[0099]

在步骤s11的混合物的片材形成工序中,首先,混合粒子状的正极活性物质11、本实施方式的固体电解质12的粉末、溶剂和粘结剂来制备作为混合物的浆料10m。浆料10m中各材料的质量比例例如正极活性物质11是40%,粘结剂是10%,固体电解质12是40%,剩余是溶剂。接着,如图5所示,例如,使用全自动涂膜机400,在聚对苯二甲酸乙二酯(pet)膜等基材406上以规定的厚度涂布浆料10m而作为正极复合材料混合物片材10s。全自动涂膜机400具有涂布辊401和刮浆辊402。以从上方与刮浆辊402相接的方式设有刮板403。在涂布辊401的下方于对置的位置设有输送辊404,在涂布辊401和输送辊404之间插入放置有基材406的平台405,由此沿一定的方向输送平台405。在平台405的输送方向上间隔配置的涂布辊401和刮浆辊402之间,向设有刮板403的一侧装入浆料10m。使涂布辊401和刮浆辊402旋转,以从上述间隙向下方挤出浆料10m,进而在涂布辊401的表面涂覆规定的厚度的浆料10m。然后,与此同时,使输送辊404旋转,从而以基材406与涂覆有浆料10m的涂布辊401相接的方式输送平台405。由此,涂覆于涂布辊401的浆料10m以片材状转印至基材406,成为正极复合材料混合物片材10s。此时的正极复合材料混合物片材10s的厚度例如是175μm~225μm。需要说明的是,在步骤s11中,为了使烧成后得到的正极复合材料10的正极活性物质11的

体积密度是50%以上,通过涂布辊401和刮浆辊402加压挤出浆料10m而作为规定厚度的正极复合材料混合物片材10s。

[0100]

接着,通过加热形成有正极复合材料混合物片材10s的基材406,从正极复合材料混合物片材10s除去溶剂成分而使其固化。此时的加热温度例如是50℃以上且250℃以下。固化后从基材406剥离正极复合材料混合物片材10s。然后,进行步骤s12。

[0101]

在步骤s12的成型物的形成工序中,通过使用与正极复合材料10的形状对应的冲模冲压模切正极复合材料混合物片材10s,如图6所示,取出圆盘状的成型物10f。能够从1枚正极复合材料混合物片材10s取出多个成型物10f。然后,进行步骤s13。

[0102]

在步骤s13的成型物的烧成工序中,将成型物10f例如装入由氧化镁形成的坩埚,放入电马弗炉,在低于正极活性物质11的熔点的温度进行烧成,烧结成型物10f。通过烧成,在除去粘结剂的同时,得到在正极活性物质11彼此接触的状态下烧结的正极复合材料10。成为在正极复合材料10中相互相接的粒子状的正极活性物质11之间存在固体电解质12的状态(参考图2)。烧结后得到的正极复合材料10的厚度约是150μm~200μm。然后,进行步骤s14。

[0103]

在步骤s14的电解质层的形成工序中,在正极复合材料10形成电解质层20。在本实施方式中,通过溅射法,将作为非晶质的电解质的例如lipon(li

2.9

po

3.3

n

0.46

)成膜而作为电解质层20。电解质层20的厚度例如是2μm。然后,进行步骤s15。

[0104]

在步骤s15的负极的形成工序中,层叠于电解质层20而形成负极30。负极30的形成方法如前述,能够使用溶液工艺等各种方法,但在本实施方式中,通过溅射法,在电解质层20将金属li成膜作为负极30。负极30的厚度例如是20μm。然后,进行步骤s16。

[0105]

在步骤s16的集电体的形成工序中,如图2所示,以与正极复合材料10的另一面10a相接的方式形成集电体41。另外,以与负极30相接的方式形成集电体42。在本实施方式中,通过使用例如厚度是20μm的铝箔,在形成面压接合铝箔而配置来作为集电体41。另外,使用例如厚度是20μm铜箔,在形成面压接合铜箔而配置来作为集电体42。由此,在一对集电体41、42之间,依次层叠正极复合材料10、电解质层20、负极30而得到锂离子电池100。需要说明的是,在步骤s13之后,可以以与正极复合材料10相接的方式形成集电体41。

[0106]

在上述锂离子电池100的制造方法中,混合粒子状的正极活性物质11、固体电解质12的粉末、溶剂和粘结剂而形成浆料10m,但浆料10m的形成方法不限定于此。例如,也可以混合粒子状的正极活性物质11和本实施方式的固体电解质的前体溶液而作为浆料10m。由此,能够不需要溶剂或粘结剂。另外,固体电解质的前体溶液是液体,因此与使用固体电解质12的粉末的情况相比,能够均匀混合粒子状的正极活性物质11和固体电解质的前体溶液。因此,能够在步骤s13的烧成后,在粒子状的正极活性物质11彼此接触而产生的间隙中均匀地配置固体电解质12,能够将正极活性物质11和固体电解质12的接触面积最大化。进而,将固体电解质的前体溶液所包含的水分量制限在10ppm以下,作为锂化合物以及镧化合物即使使用金属盐化合物,能够抑制由金属盐引起的酸的产生,因此能够防止酸侵害正极活性物质11而使组成发生变化。另外,能够抑制由金属盐引起的酸的产生,因此正极活性物质11和固体电解质12的界面的整理形成不会被酸阻碍。由此,能够确保正极活性物质11和固体电解质12的接触面积,能够实现所需的电池性能。

[0107]

另外,在步骤s14的电解质层的形成工序中,通过溅射法在正极复合材料10形成了

电解质层20,但电解质层20的形成方法不限定于此。例如,混合本实施方式的固体电解质12的粉末和溶剂作为浆料,将该浆料装入全自动涂膜机400而作为固体电解质混合物片材。将得到的固体电解质混合物片材和步骤s11中得到的正极复合材料混合物片材10s重叠,例如,以6mpa的压力按压作为层叠体。将该层叠体模切作为成型物,之后与上述步骤s13同样地操作,将该成型物例如装入由氧化镁形成的坩埚,放入电马弗炉,在低于正极活性物质11的熔点的温度进行烧成,烧结该成型物。由此,可以得到正极复合材料10和电解质层20层叠的层叠体。电解质层20是使用本实施方式的固体电解质12而形成的,因此能够得到正极复合材料10和电解质层20的界面的界面阻抗降低的层叠体。

[0108]

另外,在本实施方式的锂离子电池100的制造方法中,示例了通过生片法形成正极复合材料10的方法,但正极复合材料10的形成方法不限定于此。图7是示出其他的正极复合材料的形成方法的示意图。例如,如图7所示,可以如下得到得到正极复合材料10:将本实施方式的固体电解质12放入玛瑙研钵充分粉碎后的粉末、粒子状的正极活性物质11和粘结剂充分混合,装入带排气口的颗粒模80;然后,从盖81侧进行单轴压制成型,得到成型物10f;接着,将成型物10f装入氧化镁制的坩埚,放入电马弗炉,在比正极活性物质11的熔点低的温度烧成。

[0109]1‑

5.固体电解质的实施例以及比较例

[0110]

接着,对使用本实施方式的固体电解质的前体溶液而形成的固体电解质颗粒,列举具体的实施例1~10以及比较例1~5说明其评价结果。

[0111]

首先,对实施例或比较例的固体电解质的制作中所使用的锂源、镧源、锆源以及作为元素m的铌源、钽源、锑源的各原材料溶液进行说明。均以1mol/kg的浓度制备这些原材料溶液,以便在混合作为混合溶液时容易称量。

[0112]

[浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液]

[0113]

向加入磁石式搅拌子的30g的拍热克斯玻璃(pyrex:corning公司商标)制的试剂瓶称量关东化学公司的3n5纯度99.95%的硝酸锂1.3789g和关东化学公司的鹿特级2

‑

正丁氧基乙醇(乙二醇单丁醚)18.6211g。接下来,将试剂瓶放在带有电磁搅拌器功能热板上,在170℃搅拌1小时,将硝酸锂完全溶解于2

‑

正丁氧基乙醇,逐渐冷却至约20℃,得到浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液。需要说明的是,硝酸锂的纯度能够使用离子色谱质量分析计来测定。

[0114]

[浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液]

[0115]

向加入磁石式搅拌子的30g的拍热克斯玻璃制的试剂瓶称量关东化学公司制的4n六水硝酸镧8.6608g和关东化学公司的鹿特级2

‑

正丁氧基乙醇11.3392g。接下来,将试剂瓶放在带有电磁搅拌器功能热板上,一边在140℃搅拌30分钟,一边将六水硝酸镧完全溶解至2

‑

正丁氧基乙醇,逐渐冷却至约20℃,得到浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液。

[0116]

[浓度是1mol/kg的四正丁醇锆的2

‑

正丁氧基乙醇溶液的制备]

[0117]

向加入了磁石式搅拌子的20g的拍热克斯玻璃制的试剂瓶称量高纯度化学研究所制的四正丁醇锆3.8368g和关东化学公司的鹿特级2

‑

正丁氧基乙醇6.1632g。接下来,将试剂瓶放在带有电磁搅拌器功能热板上,一边在约20℃搅拌30分钟,一边将四正丁醇锆完全溶解于2

‑

正丁氧基乙醇,得到浓度是1mol/kg的四正丁醇锆的2

‑

正丁氧基乙醇溶液。

[0118]

[浓度是1mol/kg的四正丁醇锆的2,4

‑

戊二酮溶液的制备]

[0119]

向加入了磁石式搅拌子的20g的拍热克斯玻璃制的试剂瓶称量高纯度化学研究所制的四正丁醇锆3.8368g和关东化学公司的鹿特级2,4

‑

戊二酮6.1632g。接下来,将试剂瓶放在带有电磁搅拌器功能热板上,一边在约20℃搅拌30分钟,一边将四正丁醇锆完全溶解于2,4

‑

戊二酮,得到浓度是1mol/kg的四正丁醇锆的2,4

‑

戊二酮溶液。

[0120]

[浓度是1mol/kg的五乙醇铌的2

‑

正丁氧基乙醇溶液]

[0121]

向加入了磁石式搅拌子的20g的拍热克斯玻璃制的试剂瓶称量高纯度化学研究所制的4n五乙醇铌3.1821g和关东化学公司的鹿特级2

‑

正丁氧基乙醇6.8179g。接下来,将试剂瓶放在带有电磁搅拌器功能热板上,一边在约20℃搅拌30分钟,一边使五乙醇铌完全溶解于2

‑

正丁氧基乙醇,得到浓度是1mol/kg的五乙醇铌的2

‑

正丁氧基乙醇溶液。

[0122]

[浓度是1mol/kg的五乙醇钽的2

‑

正丁氧基乙醇溶液的制备]

[0123]

向加入了磁石式搅拌子的20g的拍热克斯玻璃制的试剂瓶称量高纯度化学研究所制的5n的五乙醇钽4.0626g和关东化学公司的鹿特级2

‑

正丁氧基乙醇5.9374g。接下来,将试剂瓶放在带有电磁搅拌器功能热板上,一边在约20℃搅拌30分钟,一边将五乙醇钽完全溶解于2

‑

正丁氧基乙醇,得到浓度是1mol/kg的五乙醇钽2

‑

正丁氧基乙醇溶液。

[0124]

[浓度是1mol/kg的三正丁醇锑的2

‑

正丁氧基乙醇溶液的制备]

[0125]

向加入磁石式搅拌子的20g的拍热克斯玻璃制的试剂瓶称量和光纯药工业公司制的三正丁醇锑3.4110g和关东化学公司的鹿特级2

‑

正丁氧基乙醇6.5890g。接下来,将试剂瓶放在带有电磁搅拌器功能热板上,一边在约20℃搅拌30分钟,一边将三正丁醇锑完全溶解于2

‑

正丁氧基乙醇,得到浓度是1mol/kg的三正丁醇锑的2

‑

正丁氧基乙醇溶液。

[0126]1‑5‑

1.实施例1的评价用的固体电解质颗粒的制作

[0127]

实施例1的固体电解质是作为元素m选择nb和ta、由组成式li

6.7

la3(zr

1.7

nb

0.25

ta

0.05

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.25 0.05=0.3。以后,将固体电解质的前体溶液简称为前体溶液。

[0128]

首先,制备由实施例1的组成式li

6.7

la3(zr

1.7

nb

0.25

ta

0.05

)o

12

表示的固体电解质的浓度是1mol/kg的2

‑

正丁氧基乙醇前体溶液。具体而言,向拍热克斯玻璃制的试剂瓶称量浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液8.040g、浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液3.000g、作为有机溶剂的2

‑

正丁氧基乙醇2ml(毫升),装入磁石式搅拌子,放置于带有电磁搅拌器功能热板上。然后,2

‑

正丁氧基乙醇的沸点是171℃,因此将热板的设定温度设为160℃,将旋转速度设为500rpm,进行30分钟的加热及搅拌。接着,追加2

‑

正丁氧基乙醇2ml,再进行30分钟的加热及搅拌。30分钟的加热及搅拌进行一次脱水处理时,在实施例1中进行两次脱水处理。脱水处理后,盖上试剂瓶进行密封。接着,将热板的设定温度设为与室温相同,例如25℃,将旋转速度设为500rpm进行搅拌,逐渐冷却至室温。接着,将试剂瓶移至干燥氛围下。然后,向试剂瓶称量浓度是1mol/kg的四正丁醇锆的2

‑

正丁氧基乙醇溶液1.700g、浓度是1mol/kg的五乙醇铌的2

‑

正丁氧基乙醇溶液0.250g、浓度是1mol/kg的五乙醇钽的2

‑

正丁氧基乙醇溶液0.050g,装入磁石式搅拌子。接下来,将电磁搅拌器的旋转速度设为500rpm,在室温搅拌30分钟,得到前体溶液。需要说明的是,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量的制备依赖于在此之后进行的主烧成的烧结温度,若实施例1中的烧结温度是900℃,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量是由上

述组成式表示的锂的组成比的1.20倍的8.040g。若主烧成的烧结温度是800℃,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量可以是由上述组成式表示的锂的组成比的1.05倍的7.035g。镧源、锆源、铌源、钽源的各原材料溶液的质量与由上述组成式表示的各元素的组成比是等倍的。

[0129]

接着,向内径50mm

×

高20mm的钛制培养皿加入实施例1的前体溶液。将其放于热板,将热板的设定温度设为160℃加热1小时,接着,设为180℃加热30分钟,除去溶剂。接下来,将热板的设定温度设为360℃加热30分钟,使所包含的有机成分的大部分通过燃烧而分解。之后,将热板的设定温度设为540℃加热1小时,使残存的有机成分燃烧、分解。然后,在热板上逐渐冷却至室温而得到临时烧成体。

[0130]

接着,将临时烧成体移至玛瑙研钵充分粉碎。称量临时烧成体的粉末0.150g,作为成型型装入内径10mm的带排气口的颗粒模,以0.624kn/mm2(624mpa)的压力加压5分钟,制作圆盘状的成型物的临时烧成体颗粒。

[0131]

进而,将临时烧成体颗粒放入氧化镁制的坩埚,盖上氧化镁制的盖,通过yamato科学公司的电马弗炉fp311施加主烧成。主烧成条件设为900℃、8小时。接下来,将电马弗炉逐渐冷却至室温,从坩埚取出直径约9.5mm、厚度约600μm的实施例1的评价用的固体电解质颗粒。

[0132]1‑5‑

2.实施例2的评价用的固体电解质颗粒的制作

[0133]

实施例2的固体电解质是作为元素m选择nb和ta、由与实施例1相同的组成式li

6.7

la3(zr

1.7

nb

0.25

ta

0.05

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.3。

[0134]

实施例2的评价用的固体电解质颗粒的制作方法除了将实施例1的主烧成条件设为1000℃、8小时以外,与实施例1相同。换言之,前体溶液的脱水处理进行两次。使用这种实施例2的前体溶液,通过与实施例1同样的方法,制作实施例2的评价用的固体电解质颗粒。

[0135]1‑5‑

3.实施例3的评价用的固体电解质颗粒的制作

[0136]

实施例3的固体电解质是作为元素m选择nb和sb、由组成式li

6.35

la3(zr

1.35

nb

0.25

sb

0.4

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.25 0.4=0.65。

[0137]

由实施例3的组成式li

6.35

la3(zr

1.35

nb

0.25

sb

0.4

)o

12

表示的固体电解质的浓度是1mol/kg的2

‑

正丁氧基乙醇前体溶液是包含浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液7.620g、浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液3.000g、浓度是1mol/kg的四正丁醇锆的2

‑

正丁氧基乙醇溶液1.350g、浓度是1mol/kg的五乙醇铌的2

‑

正丁氧基乙醇溶液0.250g、浓度是1mol/kg的正丁醇锑的2

‑

正丁氧基乙醇溶液0.400g、作为有机溶剂的2

‑

正丁氧基乙醇而制备的。前体溶液的制备方法与实施例1基本相同,通过将主烧成条件设为900℃、8小时,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量是由上述组成式表示的锂的组成比的1.20倍的7.620g。另外,前体溶液的脱水处理进行两次。使用这种实施例3的前体溶液,通过与实施例1同样的方法,制作实施例3的评价用的固体电解质颗粒。

[0138]1‑5‑

4.实施例4的评价用的固体电解质颗粒的制作

[0139]

实施例4的固体电解质是作为元素m选择nb和sb、由与实施例3相同的组成式li

6.35

la3(zr

1.35

nb

0.25

sb

0.4

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.65。

[0140]

实施例4的评价用的固体电解质颗粒的制作方法处理将实施例3的主烧成条件设为1000℃、8小时以外,与实施例3相同。换言之,前体溶液的脱水处理进行两次。使用这种实

施例4的前体溶液,通过与实施例1同样的方法,制作实施例4的评价用的固体电解质颗粒。

[0141]1‑5‑

5.实施例5的评价用的固体电解质颗粒的制作

[0142]

实施例5的固体电解质是作为元素m选择sb和ta、由组成式li

6.3

la3(zr

1.3

sb

0.5

ta

0.2

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.5 0.2=0.7。

[0143]

由实施例5的组成式li

6.3

la3(zr

1.3

sb

0.5

ta

0.2

)o

12

表示的固体电解质的浓度是1mol/kg的2

‑

正丁氧基乙醇前体溶液是包含浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液7.560g、浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液3.000g、浓度是1mol/kg的四正丁醇锆的2

‑

正丁氧基乙醇溶液1.300g、浓度是1mol/kg的正丁醇锑的2

‑

正丁氧基乙醇溶液0.500g、浓度是1mol/kg的五乙醇钽的2

‑

正丁氧基乙醇溶液0.200g、作为有机溶剂的2

‑

正丁氧基乙醇而制备的。前体溶液的制备方法与实施例1基本相同,通过将主烧成条件设为900℃、8小时,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量是由上述组成式表示的锂的组成比的1.20倍的7.560g。另外,前体溶液的脱水处理进行两次。使用这种实施例5的前体溶液,通过与实施例1同样的方法,制作实施例5的评价用的固体电解质颗粒。

[0144]1‑5‑

6.实施例6的评价用的固体电解质颗粒的制作

[0145]

实施例6的固体电解质是作为元素m选择sb和ta、由于实施例5相同的组成式li

6.3

la3(zr

1.3

sb

0.5

ta

0.2

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.7。

[0146]

实施例6的评价用的固体电解质颗粒的制作方法除了将实施例5的主烧成条件设为1000℃、8小时以外,与实施例5相同。换言之,前体溶液的脱水处理进行两次。使用这种实施例6的前体溶液,通过与实施例1同样的方法,制作实施例6的评价用的固体电解质颗粒。

[0147]1‑5‑

7.实施例7的评价用的固体电解质颗粒的制作

[0148]

实施例7的固体电解质是作为元素m选择nb、sb、ta三种、由组成式li

5.95

la3(zr

0.95

nb

0.25

sb

0.4

ta

0.4

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.25 0.4 0.4=1.05。

[0149]

由实施例7的组成式li

5.95

la3(zr

0.95

nb

0.25

sb

0.4

ta

0.4

)o

12

表示的固体电解质的浓度是1mol/kg的2

‑

正丁氧基乙醇前体溶液是包含浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液7.140g、浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液3.000g、浓度是1mol/kg的四正丁醇锆的2

‑

正丁氧基乙醇溶液0.950g、浓度是1mol/kg的五乙醇铌的2

‑

正丁氧基乙醇溶液0.250g、浓度是1mol/kg的正丁醇锑的2

‑

正丁氧基乙醇溶液0.400g、浓度是1mol/kg的五乙醇钽的2

‑

正丁氧基乙醇溶液0.400g、作为有机溶剂的2

‑

正丁氧基乙醇而制备的。前体溶液的制备方法与实施例1基本相同,通过将主烧成条件设为900℃、8小时,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量是由上述组成式表示的锂的组成比的1.20倍的7.140g。另外,前体溶液的脱水处理进行两次。使用这种实施例7的前体溶液,通过与实施例1同样的方法,制作实施例7的评价用的固体电解质颗粒。

[0150]1‑5‑

8.实施例8的评价用的固体电解质颗粒的制作

[0151]

实施例8的固体电解质是作为元素m选择nb、sb、ta三种、由与实施例7相同的组成式li

5.95

la3(zr

0.95

nb

0.25

sb

0.4

ta

0.4

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是1.05。

[0152]

实施例8的评价用的固体电解质颗粒的制作方法除了将实施例7的主烧成条件设为1000℃、8小时以外,与实施例7相同。换言之,前体溶液的脱水处理进行两次。使用这种实

施例8的前体溶液,通过与实施例1同样的方法,制作实施例8的评价用的固体电解质颗粒。

[0153]1‑5‑

9.实施例9的评价用的固体电解质颗粒的制作

[0154]

实施例9的固体电解质是作为元素m选择sb和ta、由组成式li

6.2

la3(zr

1.2

sb

0.4

ta

0.4

)o

12

表示的固体电解质。元素m的组成比的值x是0.4 0.4=0.8。换言之,实施例9的固体电解质是所选择的元素m的构成与实施例5相同,但使元素m的组成比的值x与实施例5不同的物质。

[0155]

由实施例9的组成式li

6.2

la3(zr

1.2

sb

0.4

ta

0.4

)o

12

表示的固体电解质的浓度是1mol/kg的2

‑

正丁氧基乙醇前体溶液是包含浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液7.440g、浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液3.000g、浓度是1mol/kg的四正丁醇锆的2

‑

正丁氧基乙醇溶液1.200g、浓度是1mol/kg的正丁醇锑的2

‑

正丁氧基乙醇溶液0.400g、浓度是1mol/kg的五乙醇钽的2

‑

正丁氧基乙醇溶液0.400g、作为有机溶剂的2

‑

正丁氧基乙醇而制备的。前体溶液的制备方法与实施例1基本相同,通过将主烧成条件设为900℃、8小时,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量是由上述组成式表示的锂的组成比的1.20倍的7.440g。另外,前体溶液的脱水处理进行两次。使用这种实施例9的前体溶液,通过与实施例1同样的方法,制作实施例9的评价用的固体电解质颗粒。

[0156]1‑5‑

10.实施例10的评价用的固体电解质颗粒的制作

[0157]

实施例10的固体电解质是作为元素m选择sb和ta、由与实施例9相同的组成式li

6.2

la3(zr

1.2

sb

0.4

ta

0.4

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.8。

[0158]

实施例10的评价用的固体电解质颗粒的制作方法除了将实施例9的主烧成条件设为1000℃、8小时以外,与实施例9相同。换言之,前体溶液的脱水处理进行两次。使用这种实施例10的前体溶液,通过与实施例1同样的方法,制作实施例10评价用的固体电解质颗粒。

[0159]1‑5‑

11.比较例1的评价用的固体电解质颗粒的制作

[0160]

比较例1的固体电解质是作为元素m选择sb和ta、由与实施例5相同的组成式li

6.3

la3(zr

1.3

sb

0.5

ta

0.2

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.7。

[0161]

实施例1~实施例10使用前体溶液通过液相法制作固体电解质颗粒。与此相对的,比较例1的评价用的固体电解质颗粒是使用固体的原材料通过固相法而制作的。具体而言,分别称量作为锂源的碳酸锂(li2co3)的粉末0.2793g、作为镧源的氧化镧(la2o3)的粉末0.2769g、作为镧源以及锆源的锆酸镧(la2zr2o7)的粉末0.3720g、作为锑源的三氧化锑(sb2o3)的粉末0.0729g、作为钽源的五氧化钽(ta2o5)的粉末0.0442g,加入关东化学制的正己烷1ml(毫升)在玛瑙研钵中混合而得到混合物。将该混合物0.150g填充至specac公司制的内径10mm的带排气口的颗粒模,以0.624kn/mm2(624mpa)的加重单轴压制成型得到作为成型物的颗粒。将得到的颗粒装入氧化镁制的坩埚,在大气氛围下、1000℃、烧结8小时,得到比较例1的固体电解质颗粒。通过将主烧成条件设为1000℃、8小时,作为锂源的碳酸锂的质量是上述组成式的锂的组成比的1.2倍。其他的元素的原材料的质量与上述组成式的其他的元素的组成比是等倍的。需要说明的是,合成比较例1的固体电解质时的理论反应式(2)如下。

[0162]

0.65la2zr2o7 3.15li2co3 0.85la2o3 0.25sb2o3 0.10ta2o5 0.25o2→

li

6.3

la3(zr

1.3

sb

0.5

ta

0.2

)o

12

3.15co2↑…

(2)

[0163]1‑5‑

12.比较例2的评价用的固体电解质颗粒的制作

[0164]

比较例2的固体电解质是作为元素m选择sb和ta、由与实施例5相同的组成式li

6.3

la3(zr

1.3

sb

0.5

ta

0.2

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.7。

[0165]

比较例2的固体电解质颗粒的制作方法除了对混合各元素的原材料溶液而得到混合溶液未施加脱水处理以外,与实施例5相同。换言之,从未施加脱水处理的前体溶液除去溶剂成分而氧化,得到临时烧成体。然后,使用临时烧成体制作临时烧成体颗粒,对临时烧成体颗粒在1000℃施加8小时的主烧成得到比较例2的固体电解质颗粒。

[0166]1‑5‑

13.比较例3的评价用的固体电解质颗粒的制作

[0167]

比较例3的固体电解质是作为元素m选择sb和ta、由与实施例5相同的组成式li

6.3

la3(zr

1.3

sb

0.5

ta

0.2

)o

12

表示的固体电解质。换言之,元素m的组成比的值x是0.7。

[0168]

比较例3的固体电解质颗粒的制作方法是对各元素的原材料溶液混合而得到的混合溶液施加一次脱水处理来得到前体溶液。其他的制作方法与实施例5相同。换言之,从施加了一次脱水处理的前体溶液除去溶剂成分而氧化,得到临时烧成体。然后,使用临时烧成体制作临时烧成体颗粒,对临时烧成体颗粒在1000℃施加8小时的主烧成得到比较例3的固体电解质颗粒。

[0169]1‑5‑

14.比较例4的评价用的固体电解质颗粒的制作

[0170]

比较例4的固体电解质是作为元素m从nb、ta、sb中仅选择nb、由组成式li

6.75

la3(zr

1.75

nb

0.25

)o

12

表示的固体电解质。元素m的组成比的值x是0.25。

[0171]

比较例4的固体电解质颗粒的制作方法是首先制备由组成式li

6.75

la3(zr

1.75

nb

0.25

)o

12

表示的固体电解质的浓度是1mol/kg的2

‑

正丁氧基乙醇 2,4

‑

戊二酮前体溶液。具体而言,是包含浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液8.100g、浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液3.000g、浓度是1mol/kg的四正丁醇锆的2,4

‑

戊二酮溶液1.750g、浓度是1mol/kg的五乙醇铌的2

‑

正丁氧基乙醇溶液0.250g、作为有机溶剂的2

‑

正丁氧基乙醇和2,4

‑

戊二酮而制备的。前体溶液的制备方法与实施例1基本相同,通过将主烧成条件设为1000℃、8小时,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量是由上述组成式表示的锂的组成比的1.20倍的8.100g。另外,前体溶液的脱水处理进行两次。如此使用包含两种有机溶剂的比较例4的前体溶液,通过与实施例1同样的方法,制作比较例4的评价用的固体电解质颗粒。

[0172]1‑5‑

15.比较例5的评价用的固体电解质颗粒的制作

[0173]

比较例5的固体电解质是作为元素m选择sb和ta,由与实施例9相同的组成式li

6.2

la3(zr

1.2

sb

0.4

ta

0.4

)o

12

表示的固体电解质。元素m的组成比的值x是0.4 0.4=0.8。

[0174]

比较例5的固体电解质颗粒的制作方法是首先制备由组成式li

6.2

la3(zr

1.2

sb

0.4

ta

0.4

)o

12

表示的固体电解质的浓度是1mol/kg的2

‑

正丁氧基乙醇 2,4

‑

戊二酮前体溶液。具体而言是包含浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液7.440g、浓度是1mol/kg的六水硝酸镧的2

‑

正丁氧基乙醇溶液3.000g、浓度是1mol/kg的四正丁醇锆的2,4

‑

戊二酮溶液1.200g、浓度是1mol/kg的正丁醇锑的2

‑

正丁氧基乙醇溶液0.400g、浓度是1mol/kg的五乙醇钽的2

‑

正丁氧基乙醇溶液0.400g、作为有机溶剂的2

‑

正丁氧基乙醇以及2,4

‑

戊二酮而制备的。前体溶液的制备方法与实施例1基本相同,通过将主烧成条件设为1000℃、8小时,浓度是1mol/kg的硝酸锂的2

‑

正丁氧基乙醇溶液的质量是由上述组成式表示的锂的组成比的1.20倍的7.440g。另外,前体溶液的脱水处理进行两次。如此使用包含两

种有机溶剂的比较例5的前体溶液,通过与实施例1同样的方法,制作比较例5的评价用的固体电解质颗粒。

[0175]1‑

6.实施例以及比较例的固体电解质的前体溶液以及固体电解质颗粒的评价

[0176]1‑6‑

1.实施例以及比较例的固体电解质的前体溶液的水分量

[0177]

除了使用固相法的比较例1,将使用液相法的实施例1~10以及比较例2~5的前体溶液所包含的水分量使用平沼产业公司制的微量水分计aqs2110st通过卡尔费歇尔(karl

‑

fischer)法来测定。将测定结果示于后述的表3。

[0178]1‑6‑

2.实施例以及比较例的固体电解质的前体溶液的组成

[0179]

除了使用固相法的比较例1,对使用液相法的实施例1~10以及比较例2~5的前体溶液使用日本安捷伦科技株式会社制的icp

‑

aes测定装置agilent5110实施金属元素比分析。

[0180]

具体而言,将实施例1~10以及比较例2~5的各前体溶液放入钛制培养皿,放置于设定为140℃的热板上,通过加热1小时30分钟使溶剂成分蒸发而干燥。向得到的固体成分添加焦硫酸钾而热熔融后,酸溶解作为测定试样。将通过金属元素分析得到的元素m的组成比的值x示于后述的表3。

[0181]1‑6‑

3.实施例以及比较例的固体电解质的组成和结晶结构

[0182]

将实施例1~10以及比较例1~5的固体电解质颗粒作为试样,通过飞利浦(philips)公司制的x射线衍射装置x

‘

pert

‑

pro进行分析,得到x射线衍射图谱。从得到的x射线衍射图谱确认实施例1~10以及比较例1~5的固体电解质的组成中副产物的有无。另外,使用拉曼分光装置s

‑

2000(日本电子公司制)获得拉曼散射光谱,确定结晶系。对于实施例1~10以及比较例1~5的固体电解质的结晶结构,将四方晶的结晶结构设为“t”,将立方晶的结晶结构设为“c”而示于后述的表3。

[0183]1‑6‑

4.实施例以及比较例的固体电解质颗粒的总锂离子传导率

[0184]

在实施例1~10以及比较例1~5的各固体电解质颗粒的两面按压直径φ是5mm的金属锂箔而作为活性化电极。然后,使用solatron anailtical公司制的交流阻抗分析仪solatron1260测定电化学阻抗(eis)而求得总锂离子传导率。eis测定在交流(ac)振幅10mv(毫伏)、从107hz(赫兹)到10

‑1hz的频率区域进行。通过eis测定而得到的总锂离子传导率是包含固体电解质颗粒的整体锂离子传导率和粒界锂离子传导率的传导率。将实施例1~10以及比较例1~5的各固体电解质颗粒的总锂离子传导率示于表3。

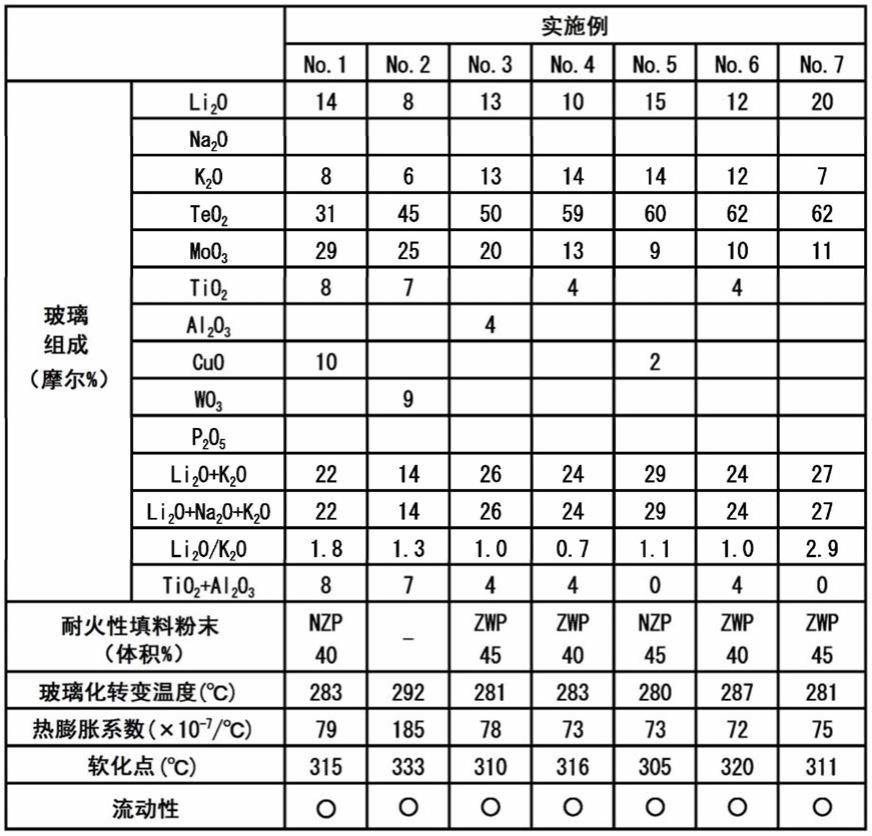

[0185]

表3是示出实施例1~10以及比较例1~5的固体电解质的组成式、组成式的元素m的组成比的值x、前体溶液的水分量(ppm)、主烧成条件(烧结温度和烧结时间)、通过xrd的结晶结构(晶系)的确认结果和总锂离子传导率(西门子/厘米;s

·

cm

‑1)的表。需要说明的是,比较例1是使用固相法来制作固体电解质颗粒,因此从前体溶液的水分量测定对象中排除。

[0186]

[表3]

[0187][0188]

如表3所示,实施例1以及实施例2的前体溶液的水分量是7ppm、实施例3以及实施例4的前体溶液的水分量是10ppm、实施例5以及实施例6的前体溶液的水分量是8ppm、实施例7以及实施例8的前体溶液的水分量是6ppm、实施例9以及实施例10的前体溶液的水分量是8ppm、比较例4的前体溶液的水分量是8ppm、比较例5的前体溶液的水分量是9ppm。换言之,对混合各元素的原材料溶液而得到的混合溶液施加上述两次脱水处理时,水分量成为10ppm以下。与此相对的,使用液相法的比较例2~比较例5中,对混合溶液未施加脱水处理的比较例2的前体溶液的水分量是200ppm。另外,仅施加一次脱水处理的比较例3的前体溶液的水分量是14ppm。

[0189]

使用包含一种有机溶剂通过液相法制作的实施例1~10以及比较例2、3的固体电解质以及虽然是通过液相法但使用包含两种有机溶剂的前体溶液而制作的比较例5的固体电解质成为立方晶的结晶结构。使用固相法而制作的比较例1的固体电解质以及虽然是通过液相法但使用包含两种有机溶剂的前体溶液而制作的比较例4的固体电解质成为四方晶的结晶结构。

[0190]

由实施例1~10的组成式li7‑

x

la3(zr2‑

x

m

x

)o

12

表示的固体电解质中,作为元素m选择nb、ta两种且组成比x的值是0.3的实施例1以及实施例2示出了最高的总锂离子传导率的值(1.0

×

10

‑3s/cm)。作为元素m从nb、sb、ta中选择两种或三种的实施例3~实施例10总锂离子传导率的值是从6.0

×

10

‑4s/cm到7.0

×

10

‑4s/cm。

[0191]

与此相对的,作为元素m选择sb、ta两种且组成比x的值是0.7的通过固相法制作的比较例1的固体电解质的总锂离子传导率是5.4

×

10

‑5s/cm,是比使用液相法的相同组成的

实施例5或实施例6小一位数的值。这是由于固相法中使用的原料粒子的一次平均粒径与液相法的临时烧成体的一次平均粒径的数百nm相比大两位数以上,超过了10μm,因此发生向四方晶

‑

立方晶转移点的高温侧的位移,有时从四方晶向立方晶的转移在1000℃未充分进行。另一方面,可以认为,通过实施例1~10的液相法制作的固体电解质颗粒中能够得到高的总锂离子传导率,可以认为是临时烧成体的一次平均粒径小至数百nm,发生向四方晶

‑

立方晶转移点的低温侧的位移,同时发生向立方晶发生充分的转移以及烧结温度的降低,能够得到致密的锂复合金属氧化物。

[0192]

另外,前体溶液的水分量最多的比较例2的固体电解质的总锂离子传导率是1.2

×

10

‑4s/cm,前体溶液的水分量是比10ppm多的14ppm的比较例3的固体电解质的总锂离子传导率是1.5

×

10

‑4s/cm,是比相同组成的实施例5或实施例6低的值。这可以认为是通过前体溶液所包含的水分,zr、sb、ta的醇盐发生缩合反应,通过氧化物的烧成时生成的副产物,总锂离子传导率降低。

[0193]

另外,尽管比较例4的固体电解质的前体溶液的水分量是比10ppm少的8ppm,但其总锂离子传导率是9.0

×

10

‑7s/cm。这可以认为是前体溶液所包含的两种有机溶剂的沸点不同,各元素的原材料溶液在两种有机溶剂中的溶解性不同,因此540℃的临时烧成及1000℃的主烧成时生成副产物、或者结晶结构成为四方晶而非立方晶,总锂离子传导率降低。

[0194]

另外,尽管比较例5的固体电解质的前体溶液的水分量是比10ppm少的9ppm,但其总锂离子传导率是2.0

×

10

‑6s/cm。这可以认为是前体溶液所包含的两种有机溶剂的沸点不同,各元素的原材料溶液在两种的有机溶剂中的溶解性不同,因此尽管结晶结构取立方晶,540℃的临时烧成及1000℃的主烧成时生成副产物,在固体电解质的粒界界面存在遮蔽锂离子的传导路的上述副产物,总锂离子传导率降低。

[0195]

根据上述实施方式的固体电解质的前体溶液,能够得到以下效果。

[0196]

1)前体溶液通过选择一种有机溶剂作为溶剂,与使用混合溶剂的情况相比,固体电解质的形成过程的烧成中生成副产物受到抑制,能够成为可以实现由下述组成式(1)表示的且具有高锂离子传导率的固体电解质的固体电解质的前体溶液。

[0197]

li7‑

x

la3(zr2‑

x

m

x

)o

12

…

(1)

[0198]

组成式中,元素m是从nb、ta、sb中选择的两种以上的元素,满足0.0<x<2.0。

[0199]

2)前体溶液所包含的锂化合物以及镧化合物优选是硝酸盐化合物,锆化合物以及包含元素m的化合物优选是醇盐。由此,能够确保在有机溶剂中的溶解性。另外,通过使用硝酸盐而难以生成副产物,能够得到致密性高的作为所需的氧化物的立方晶的固体电解质。具体而言,前体溶液中醇盐增多时碳增加,破坏了固体电解质的形成时的反应平衡,虽然易于生成作为副产物的la2zr2o7,但具有易于使成膜均匀化的优点。另一方面,与醇盐相比较,硝酸盐的碳含量非常低,将上述反应平衡导向固体电解质侧,因此难以生成作为副产物的la2zr2o7。另外,使构成前体溶液的原材料溶液所包含的元素的化合物均为醇盐时,可以实现成膜的均匀化,但具有致密性降低的缺点。通过前体溶液包含硝酸盐,硝酸盐作为熔融液而发挥作用,因此能够形成均匀性以及致密性高的膜。

[0200]

3)通过前体溶液的制备时进行两次脱水处理,水分量成为10ppm以下,即使作为锂化合物以及镧化合物使用金属盐化合物,金属盐不作为酸而发挥功能,因此即使作为其他的化合物与例如正极活性物质11混合也不会侵害正极活性物质11。另外,即使作为锆化合

物以及包含元素m的化合物使用醇盐,也难以发生缩合反应。即,能够形成具有高锂离子传导率的固体电解质12。另外,能够形成具备具有高锂离子传导率的固体电解质12的正极复合材料10。换言之,能够提供具有优异的充放电特性的锂离子电池100。需要说明的是,从通过脱水处理容易使前体溶液的水分量为10ppm以下的观点出发,有机溶剂优选是难以溶解水分的非水性的有机溶剂。通过使用非水性的有机溶剂,能够确保前体溶液的水分量是10ppm以下,能够作为长期保存性优异的固体电解质的前体溶液。

[0201]

4)前体溶液中,烷氧基锆以及元素m的醇盐优选碳原子数是4以上且8以下或沸点是300℃以上。

[0202]

碳原子数不足4的醇盐显示亲水性,容易经由水分发生缩合反应,可能在氧化物的烧成时生成副产物。另一方面,碳原子数超过8时,在有机溶剂中的溶解性降低。因此,通过选择碳原子数是4以上且8以下或沸点是300℃以上的醇盐,能够可靠地实现由上述组成式(1)表示的固体电解质。

[0203]

需要说明的是,本发明不限定于上述实施方式,能够对上述实施方式进行各种变更、改良等。在以下说明变形例。

[0204]

(变形例1)适用了使用本实施方式的固体电解质的前体溶液而形成的固体电解质12的二次电池不限定于上述实施方式的锂离子电池100。例如,在正极复合材料10和负极30之间设置多孔质的隔件,使隔件浸渗电解液的二次电池的构成。另外,例如,负极30也可以是包含负极活性物质和固体电解质12的负极复合材料。另外,例如,也可以是在正极复合材料10和负极复合材料之间具备由本实施方式的固体电解质12形成的电解质层20的构成。

[0205]

以下说明从实施方式导出的内容。

[0206]

本技术的固体电解质的前体溶液的特征在于,是由组成式li7‑

x

la3(zr2‑

x

m

x

)o

12

表示的石榴石型的固体电解质的前体溶液,组成式中,元素m是从nb、ta、sb中选择的两种以上的元素,满足0.0<x<2.0,包含一种有机溶剂和在有机溶剂中显示溶解性的锂化合物、镧化合物、锆化合物和包含元素m的化合物,相对于上述组成式的化学计量组成,锂化合物是1.05倍以上且1.20倍以下,镧化合物是等倍的,锆化合物是等倍的,包含元素m的化合物是等倍的。

[0207]

根据本技术的构成,作为溶剂选择一种有机溶剂,因此与使用混合溶剂的情况相比,能够抑制固体电解质的形成过程中的烧成产生的副产物,能够提供可以实现由上述组成式表示的且具有所需的锂离子传导率的固体电解质的固体电解质的前体溶液。

[0208]

上述所述的固体电解质的前体溶液中优选锂化合物是锂金属盐化合物、镧化合物是镧金属盐化合物、锆化合物是烷氧基锆、包含元素m的化合物是元素m的醇盐。

[0209]

根据该构成,能够确保锂化合物、镧化合物、锆化合物、包含元素m的化合物在有机溶剂中的溶解性。

[0210]

上述所述的固体电解质的前体溶液中,优选锂金属盐化合物、镧金属盐化合物是硝酸盐。

[0211]

根据该构成,与醇盐相比,硝酸盐的碳含量非常少,将固体电解质的形成中的反应平衡导向固体电解质侧,因此难以生成作为副产物的la2zr2o7。另外,使构成前体溶液的原材料溶液所包含的元素的化合物均为醇盐时,能够实现固体电解质的膜形成的均匀化,但具有致密性降低的缺点。通过前体溶液包含硝酸盐,硝酸盐作为熔融液而发挥作用,因此能

够形成均匀性高且致密性高的固体电解质的膜。

[0212]

上述所述的固体电解质的前体溶液所含有的水分量优选是10ppm以下。

[0213]

根据该构成,包含水分时,金属盐作为酸发挥功能,可能使其他的元素化合物的组成发生变化。另外,在作为原材料的化合物是醇盐的情况下,醇盐经由水分发生缩合反应,可能在氧化物的烧成时生成副产物。因此,通过使固体电解质的前体溶液所包含的水分量为10ppm以下,能够可靠地实现由上述组成式表示的固体电解质。

[0214]

上述所述的固体电解质的前体溶液中,优选烷氧基锆以及元素m的醇盐的碳原子数是4以上且8以下或沸点是300℃以上。

[0215]

通过该构成,碳原子数不足4的醇盐显示亲水性,经由水分易于发生缩合反应,可能在氧化物的烧成时生成副产物。另一方面,碳原子数超过8时,在有机溶剂中的溶解性降低。因此,通过选择碳原子数是4以上且8以下或沸点是300℃以上的醇盐,能够可靠地实现由上述组成式表示的固体电解质。

[0216]

上述所述的固体电解质的前体溶液中,有机溶剂优选是非水性且从正丁醇、乙二醇单丁醚、丁二醇、1,2

‑

己二醇、戊二醇、1,6

‑

己二醇、庚二醇、甲苯、邻二甲苯、对二甲苯、己烷、庚烷、辛烷中选择。

[0217]

通过该构成,非水性的这些有机溶剂难以包含水,因此能够可靠地实现由上述组成式表示的固体电解质。

[0218]

符号说明

[0219]

10:正极复合材料;11:正极活性物质;12:固体电解质;20:电解质层;30:负极;41、42:集电体;100:锂离子电池。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。