一种c/c复合材料表面抗氧化涂层的制备方法

技术领域

1.本发明属于防护材料技术领域,涉及一种c/c复合材料表面抗氧化涂层的制备方法。

背景技术:

2.c/c复合材料由于具备优异的高温热力学性能,使其成为最理想的高温热结构防护材料之一。但是在高温有氧环境中易于氧化的问题限制了它的应用,目前最有效的方法是采用外部涂层技术。包埋法和超音速等离子喷涂(saps)法是近几年发展起来用于高效制备涂层的主要方法,包埋法可以获得物相可控且涂层致密的涂层;saps法的等离子弧温度接近10000℃,可用于超高及高熔点陶瓷涂层的制备,且获得的涂层界面结合力强,涂层也较致密。目前外部涂层技术主要利用碳化硅(sic)陶瓷在高温下能够氧化产生有限的具有流动性的玻璃相sio2愈合涂层微裂纹和孔隙提高c/c复合材料的高温抗氧化能力,但是由于sic在1300℃及以上时才会与氧气反应产生sio2,使得在低于此温度时,氧气仍然很容易进入涂层内部并与c/c基体反应,同时氧化生成的sio2在中低温域流动性较差,无法愈合涂层中的所有裂纹和孔隙等缺陷,最终导致涂层抗氧化能力失效。目前采用的抗氧化涂层在1500℃下的抗氧化性能依然不理想。

技术实现要素:

3.本发明的目的是提供一种c/c复合材料表面抗氧化涂层的制备方法,解决了现有技术中存在的无法愈合涂层中的所有裂纹和孔隙等缺陷的问题。

4.本发明所采用的技术方案是,一种c/c复合材料表面抗氧化涂层的制备方法,包括以下步骤:

5.步骤1、采用包埋法在c/c复合材料表面包埋sic涂层,得到sic涂层防护的c/c复合材料;

6.步骤2、在sic涂层防护的c/c复合材料表面喷涂zrsi2‑

sic粉体,在c/c复合材料表面得到zrsi2‑

sic/sic抗氧化涂层。

7.本发明的特点还在于:

8.在步骤1之前对c/c复合材料依次进行抛光、清洗、烘干。

9.步骤1包埋过程为:将c/c复合材料埋入包埋粉料中,以ar为保护气体,按8

‑

10℃/min将温度升至1900

‑

2100℃,保温1

‑

2h,自然冷却至常温,得到sic涂层防护的c/c复合材料。

10.包埋粉料的制备过程为:将65%

‑

85%si粉、8%

‑

16%c粉、7%

‑

19%al2o3粉混合后置于树脂球磨罐中,混合2

‑

4h得到包埋粉料。

11.zrsi2‑

sic粉体的制备方法为:

12.步骤a、将60

‑

90wt.%zrsi2、10

‑

40wt.%sic粉体采用行星球磨机湿磨法混合均匀得到混和粉体;

13.步骤b、将40

‑

50wt.%混和粉体、6

‑

9wt.%粘结剂、44wt.%

‑

51wt.%蒸馏水混合搅拌2h,得到混合浆料;

14.步骤c:将混合浆料采用离心喷雾机造粒,得到球形zrsi2‑

sic粉体。

15.离心喷雾机的进口温度280

‑

320℃,出口温度110

‑

140℃。

16.步骤2的具体过程为:采用超音速等离子喷涂方法将zrsi2‑

sic粉体喷涂在sic涂层防护的c/c复合材料表面,在c/c复合材料表面得到zrsi2‑

sic/sic抗氧化涂层。

17.超音速等离子喷涂方法的工艺参数如下:功率为30

‑

50kw,ar流量为65

‑

80l/min,送粉量为10

‑

40g/min,喷涂距离为80

‑

120mm。

18.本发明的有益效果是:

19.本发明的一种c/c复合材料表面抗氧化涂层的制备方法,外涂层中的sic和内涂层sic成分一致,可有效减小内外涂层的热膨胀系数差值,缓解内外涂层因热应力不均匀导致的裂纹的产生,甚至造成外涂层的剥落;该涂层为梯度涂层体系,热膨胀系数值由内涂层至外涂层呈现梯度分布,有效缓解涂层热应力,提高涂层体系抗氧化性能;zrsi2和sic在高温下氧化生成玻璃相sio2,不仅可以愈合涂层中的孔隙和裂纹等缺陷,提高涂层致密度,防止氧气进入破坏涂层,而且可以和zrsi2的氧化产物zro2发生反应,生成和sic(α

sic

=4.5

×

10

‑6)热膨胀系数值接近的zrsio4(α

zrsio4

=4.9

×

10

‑6),zrsio4不仅具有优异的抗氧化性能,而且作为随机相“扎钉”在涂层中可以有效缓解涂层热应力,降低涂层裂纹的产生和传播。

附图说明

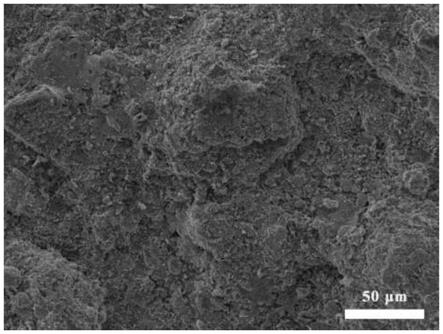

20.图1是本发明一种c/c复合材料表面抗氧化涂层的制备方法制备的zrsi2‑

sic/sic复合涂层的表面二次电子形貌;

21.图2是本发明一种c/c复合材料表面抗氧化涂层的制备方法制备的zrsi2‑

sic3/sic复合涂层在1500℃氧化97h后的表面二次电子形貌。

具体实施方式

22.下面结合附图和具体实施方式对本发明进行详细说明。

23.一种c/c复合材料表面抗氧化涂层的制备方法,包括以下步骤:

24.步骤1、将c/c复合材料用砂纸打磨抛光,无水乙醇超声清洗20

‑

40min,然后放在烘箱中70

‑

100℃下干燥0.5

‑

1h。

25.步骤2、采用包埋法在c/c复合材料表面包埋sic涂层,得到sic涂层防护的c/c复合材料;

26.具体的,将65%

‑

85%si粉、8%

‑

16%c粉、7%

‑

19%al2o3粉混合后置于树脂球磨罐中,混合2

‑

4h得到包埋粉料。将c/c复合材料埋入石墨坩埚内的包埋粉料中,石墨坩埚放置在高温石墨化热处理炉中,以ar为保护气体,按8

‑

10℃/min将温度升至1900

‑

2100℃,保温1

‑

2h,自然冷却至常温,得到sic涂层防护的c/c复合材料。

27.步骤3、将60

‑

90wt.%zrsi2、10

‑

40wt.%sic粉体采用行星球磨机湿磨法混合均匀得到混和粉体;将40

‑

50wt.%混和粉体、6

‑

9wt.%粘结剂、44wt.%

‑

51wt.%蒸馏水混合搅拌2h,得到混合浆料;将混合浆料采用离心喷雾机造粒,离心喷雾机的进口温度280

‑

320℃,出口温度110

‑

140℃,得到球形zrsi2‑

sic粉体;使用专用夹具固定sic涂层防护的c/c复合

材料,采用超音速等离子喷涂方法将zrsi2‑

sic粉体喷涂在sic涂层防护的c/c复合材料表面,在c/c复合材料表面得到zrsi2‑

sic/sic抗氧化涂层;超音速等离子喷涂方法的工艺参数为:功率为30

‑

50kw,ar流量为65

‑

80l/min,送粉量为10

‑

40g/min,喷涂距离为80

‑

120mm。

28.本发明的抗氧化涂层中zrsi2在500℃时开始发生氧化反应,温度增加至900℃时,可生成zro2、sio2及si等氧化产物,且添加10

‑

40wt.%的sic后,涂层中可生成足量sio2玻璃相,高温下低粘度sio2和si可完全愈合涂层中微裂纹和孔隙,且氧化产物zro2相和sio2发生反应形成的zrsio4可以抑制sio2玻璃相的挥发,在1500℃高温静态氧化80

‑

100h后涂层试样仍保持增重。

29.通过以上方式,本发明的一种c/c复合材料表面抗氧化涂层的制备方法,外涂层中的sic和内涂层sic成分一致,可有效减小内外涂层的热膨胀系数差值,缓解内外涂层因热应力不均匀导致的裂纹的产生,甚至造成外涂层的剥落;该涂层为梯度涂层体系,热膨胀系数值由内涂层至外涂层呈现梯度分布,有效缓解涂层热应力,提高涂层体系抗氧化性能;zrsi2和sic在高温下氧化生成玻璃相sio2,不仅可以愈合涂层中的孔隙和裂纹等缺陷,提高涂层致密度,防止氧气进入破坏涂层,而且可以和zrsi2的氧化产物zro2发生反应,生成和sic(α

sic

=4.5

×

10

‑6)热膨胀系数值接近的zrsio4(α

zrsio4

=4.9

×

10

‑6),zrsio4不仅具有优异的抗氧化性能,而且作为随机相“扎钉”在涂层中可以有效缓解涂层热应力,降低涂层裂纹的产生和传播。

30.实施例1

31.步骤1、将c/c复合材料用砂纸打磨抛光,无水乙醇超声清洗25min,然后放在烘箱中80℃下干燥1h;

32.步骤2、将70gsi粉、15g c粉、10gsic粉混合后置于树脂球磨罐中,混合3h得到包埋粉料。将c/c复合材料埋入石墨坩埚内的包埋粉料中,石墨坩埚放置在高温石墨化热处理炉中,以ar为保护气体,按8℃/min将温度升至1900℃,保温2h,自然冷却至常温,得到sic涂层防护的c/c复合材料;

33.步骤3、将80gzrsi2、20g sic粉体采用行星球磨机湿磨法混合均匀得到混和粉体;将45g混和粉体、6g粘结剂、49g蒸馏水混合搅拌2h,得到混合浆料;将混合浆料采用离心喷雾机造粒,离心喷雾机的进口温度290℃,出口温度120℃,得到球形zrsi2‑

sic粉体;使用专用夹具固定sic涂层防护的c/c复合材料,采用超音速等离子喷涂方法将zrsi2‑

sic粉体喷涂在sic涂层防护的c/c复合材料表面,在c/c复合材料表面得到zrsi2‑

sic/sic抗氧化涂层;超音速等离子喷涂方法的工艺参数为:功率为30kw,ar流量为75l/min,送粉量为20g/min,喷涂距离为90mm。

34.实施例2

35.步骤1、将c/c复合材料用砂纸打磨抛光,无水乙醇超声清洗35min,然后放在烘箱中80℃下干燥1h;

36.步骤2、将75gsi粉、12g c粉、13gsic粉混合后置于树脂球磨罐中,混合3.5h得到包埋粉料。将c/c复合材料埋入石墨坩埚内的包埋粉料中,石墨坩埚放置在高温石墨化热处理炉中,以ar为保护气体,按9℃/min将温度升至2000℃,保温2h,自然冷却至常温,得到sic涂层防护的c/c复合材料;

37.步骤3、将70gzrsi2、30g sic粉体采用行星球磨机湿磨法混合均匀得到混和粉体;

将44g混和粉体、5g粘结剂、51g蒸馏水混合搅拌2h,得到混合浆料;将混合浆料采用离心喷雾机造粒,离心喷雾机的进口温度300℃,出口温度125℃,得到球形zrsi2‑

sic粉体;使用专用夹具固定sic涂层防护的c/c复合材料,采用超音速等离子喷涂方法将zrsi2‑

sic粉体喷涂在sic涂层防护的c/c复合材料表面,在c/c复合材料表面得到zrsi2‑

sic/sic抗氧化涂层;超音速等离子喷涂方法的工艺参数为:功率为40kw,ar流量为70l/min,送粉量为30g/min,喷涂距离为100mm。本实施例在c/c复合材料表面得到zrsi2‑

sic/sic抗氧化涂层的表面二次电子形貌如图1所示,从图中可以看出zrsi2‑

sic涂层致密,无明显孔隙和微裂纹,说明此工艺参数可以制备出符合使用要求的涂层。本实施例在c/c复合材料表面得到的zrsi2‑

sic/sic抗氧化涂层在1500℃氧化97h后的表面二次电子形貌如图2所示,从图中可以看出涂层试样在经历1500℃氧化97h后表面仍光滑致密,得益于生成的玻璃相sio2及时愈合了涂层中的微裂纹和孔隙,防止氧气的进入,进而提高了涂层的抗氧化性能。

38.实施例3

39.步骤1、将c/c复合材料用砂纸打磨抛光,无水乙醇超声清洗40min,然后放在烘箱中80℃下干燥1h;

40.步骤2、将80gsi粉、12g c粉、8gsic粉混合后置于树脂球磨罐中,混合3h得到包埋粉料。将c/c复合材料埋入石墨坩埚内的包埋粉料中,石墨坩埚放置在高温石墨化热处理炉中,以ar为保护气体,按10℃/min将温度升至2100℃,保温2h,自然冷却至常温,得到sic涂层防护的c/c复合材料;

41.步骤3、将60gzrsi2、40g sic粉体采用行星球磨机湿磨法混合均匀得到混和粉体;将50g混和粉体、6g粘结剂、44g蒸馏水混合搅拌2h,得到混合浆料;将混合浆料采用离心喷雾机造粒,离心喷雾机的进口温度320℃,出口温度135℃,得到球形zrsi2‑

sic粉体;使用专用夹具固定sic涂层防护的c/c复合材料,采用超音速等离子喷涂方法将zrsi2‑

sic粉体喷涂在sic涂层防护的c/c复合材料表面,在c/c复合材料表面得到zrsi2‑

sic/sic抗氧化涂层;超音速等离子喷涂方法的工艺参数为:功率为50kw,ar流量为75l/min,送粉量为40g/min,喷涂距离为110mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。