1.本发明涉及混凝土领域,具体涉及一种抗压型混凝土及其制备方法。

背景技术:

2.随着科技的快速发展,市场对材料的性能指标要求不断提高,对于常规材料混凝土而言,人们希望混凝土材料在满足现有基本力学性能指标之外,期望混凝土在抗压性能方面得到进一步提升,以适应特殊市场群体的高端需求。为了进一步提高混凝土材料的抗压性能,混凝土领域供应商呼吁相关领域研究工作者对抗压型混凝土材料进行深度的理论和实践应用研究开发。由于普通混凝土材料对抗压性指标要求偏低,因此,混凝土在高抗压性方面需要进行改进。

技术实现要素:

3.本发明的目的在于提供一种抗压型混凝土,该抗压型混凝土采用水泥、砂子、水、多孔含铝材料、硫酸钙晶须、se

‑

10乳化剂、煤灰和表面改性剂制备得到,具有优异的抗压性能。

4.本发明的另一目的在于提供上述抗压型混凝土的制备方法。

5.为了实现上述目的,本发明的技术方案如下:

6.一种抗压型混凝土,由质量份数比为27:9~18:12~30:10~21:6~18:1~5:9~17:2~13的水泥、砂子、水、多孔含铝材料、硫酸钙晶须、se

‑

10乳化剂、煤灰和表面改性剂组成;其中,所述的多孔含铝材料由质量份数比为30:100~160:21~27:0.09~2:0.09~0.3:5~11:7~16:9~20的铝灰、水、丙烯酰胺、甲叉双丙烯酰胺、184光引发剂、se

‑

10乳化剂、聚氨酯丙烯酸酯和环氧丙烯酸酯反应制得;所述的硫酸钙晶须由质量份数比为10:120~200:160~320:0.3~2:0.1~1:2~6的废弃涤纶纤维、乙酸钙水溶液、稀硫酸、聚丙烯酰胺、聚乙烯醇1788和se

‑

10乳化剂反应制得;所述的表面改性剂由质量份数比为8:0.02~0.1:0.01~0.1:0.3~5:0.6~5:0.02~0.1:0.02~0.1:9~17:0.01~0.06:12~23:9~21:3~11的脂肪族聚氨酯丙烯酸酯、对苯二酚、三乙胺、马来酸酐、气相二氧化硅、乙二胺四乙酸四钠、异丙苯过氧化氢、超支化聚酯丙烯酸酯、季戊四醇四丙烯酸酯、聚乙二醇甲基丙烯酸酯、改性环氧丙烯酸酯低聚物和se

‑

10乳化剂反应制得。

7.优选地,所述的水泥、砂子、水、多孔含铝材料、硫酸钙晶须、se

‑

10乳化剂、煤灰和表面改性剂的质量份数比为27:13:27:18:14:2.8:13.6:9。

8.上述抗压型混凝土的制备方法,包括如下步骤:

9.(1)、将脂肪族聚氨酯丙烯酸酯、对苯二酚、三乙胺、马来酸酐、气相二氧化硅、乙二胺四乙酸四钠、超支化聚酯丙烯酸酯、季戊四醇四丙烯酸酯、聚乙二醇甲基丙烯酸酯、改性环氧丙烯酸酯低聚物和se

‑

10乳化剂加入到反应釜中,维持体系混合温度60~100℃条件下反应25~200min,待物料冷却至25℃,将异丙苯过氧化氢添加至反应釜中,维持体系混合温度为25℃混合65min,得到表面改性剂;所述的脂肪族聚氨酯丙烯酸酯、超支化聚酯丙烯酸

酯和改性环氧丙烯酸酯低聚物的目的为改善物料间的表界面性能和交联强度;

10.(2)、将废弃涤纶纤维和乙酸钙水溶液添加至水热反应釜中,维持水热反应釜温度为120℃处理15~40min,将聚丙烯酰胺、聚乙烯醇1788和se

‑

10乳化剂添加至水热反应釜中,维持水热反应釜温度为120℃处理20~55min,待物料冷却后,将物料转移至反应釜中,维持反应釜搅拌速率为80r/min,将稀硫酸在常温下以0.02质量份/分钟的添加速率添加至反应釜中,待稀硫酸添加结束后,维持上述反应条件下继续陈化反应8~15h,物料经过滤、水洗涤3次、乙醇洗涤2次,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,750℃热处理3h,粉碎,得到硫酸钙晶须;所述的废弃涤纶纤维的目的为模板牺牲剂;

11.(3)、将水、丙烯酰胺、甲叉双丙烯酰胺、184光引发剂、se

‑

10乳化剂、聚氨酯丙烯酸酯和环氧丙烯酸酯加入到反应釜中,搅拌速度为320r/min,反应温度为30℃反应45min,将铝灰添加至反应釜中,维持上述反应条件下继续反应35~70min,产物经600~1000w高压汞灯光照30~150s,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,700℃热处理3h,850℃热处理3h,即得到多孔含铝材料;所述的丙烯酰胺、甲叉双丙烯酰胺、聚氨酯丙烯酸酯和环氧丙烯酸酯的目的为改善铝灰的分散性;

12.(4)、将水泥、砂子、水、多孔含铝材料、硫酸钙晶须、se

‑

10乳化剂、煤灰和表面改性剂加入到搅拌机中,搅拌速度为53r/min,维持体系温度25℃条件下反应3~25min,即得到抗压型混凝土。

13.本发明的有益效果在于:

14.1、脂肪族聚氨酯丙烯酸酯、超支化聚酯丙烯酸酯和改性环氧丙烯酸酯低聚物等物料通过复配,因其分子结构表面的功能基团能改善混凝土材料间的表界面性能,经各原料充分混合封闭固化时,表面改性剂会自发进行交联固化,进一步改善混凝土的抗压强度;

15.2、废弃涤纶纤维表面及内部经由乙酸钙水溶液浸渍后,能在废弃涤纶纤维表面形成及内部形成钙源前驱体,经由聚丙烯酰胺、聚乙烯醇1788和se

‑

10乳化剂的混合物对钙前驱体原料进行充分混合、乳化和分散,物料经与稀硫酸反应,经由陈化、热处理等工序,得到纤维状硫酸钙晶须,因纤维状硫酸钙晶须具有优异的力学强度、增韧性和填充性,能明显改善混凝土的抗压强度;

16.3、丙烯酰胺、甲叉双丙烯酰胺、聚氨酯丙烯酸酯和环氧丙烯酸酯单体经由混合后,将铝灰充分分散在混合液中的同时,经由光固化促使反应体系粘度不断增大,不断改善铝灰在物料中的高分散性,同时,随着光固化反应的进行,含铝灰分散物料的强度不断增强,经由脱水、热处理、热焙烧等处理工艺,逐步将铝灰中的铝转变为多孔含铝材料,多孔含铝材料因其多孔性、高分散性及优异的韧性,能改善混凝土材料的抗压强度。

具体实施方式

17.下面结合实施例对本发明的具体实施方式进行描述,以便更好的理解本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下例实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到的原料和试剂。本领域的技术人员在本

发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

18.实施例1

19.一种抗压型混凝土,其制备方法包括以下步骤:

20.(1)、称取8份脂肪族聚氨酯丙烯酸酯、0.03份对苯二酚、0.02份三乙胺、0.5份马来酸酐、1.5份气相二氧化硅、0.03份乙二胺四乙酸四钠、10.6份超支化聚酯丙烯酸酯、0.02份季戊四醇四丙烯酸酯、15.3份聚乙二醇甲基丙烯酸酯、16.2份改性环氧丙烯酸酯低聚物和6.1份se

‑

10乳化剂加入到反应釜中,维持体系混合温度78℃条件下反应40min,待物料冷却至25℃,称取0.04份异丙苯过氧化氢添加至反应釜中,维持体系混合温度为25℃混合65min,得到表面改性剂;

21.(2)、称取10份废弃涤纶纤维和165份乙酸钙水溶液添加至水热反应釜中,维持水热反应釜温度为120℃处理23min,称取0.8聚丙烯酰胺、0.5份聚乙烯醇1788和3.9份se

‑

10乳化剂添加至水热反应釜中,维持水热反应釜温度为120℃处理35min,待物料冷却后,将物料转移至反应釜中,维持反应釜搅拌速率为80r/min,将270份稀硫酸在常温下以0.02份/分钟的添加速率添加至反应釜中,待稀硫酸添加结束后,维持上述反应条件下继续陈化反应10h,物料经过滤、水洗涤3次、乙醇洗涤2次,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,750℃热处理3h,粉碎,得到硫酸钙晶须;

22.(3)、称取130份水、25份丙烯酰胺、0.11份甲叉双丙烯酰胺、0.12份184光引发剂、8.6份se

‑

10乳化剂、13.3份聚氨酯丙烯酸酯和15.6份环氧丙烯酸酯加入到反应釜中,搅拌速度为320r/min,反应温度为30℃反应45min,将30份铝灰添加至反应釜中,维持上述反应条件下继续反应50min,产物经800w高压汞灯光照50s,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,700℃热处理3h,850℃热处理3h,即得到多孔含铝材料;

23.(4)、称取27份水泥、13份砂子、27份水、18份多孔含铝材料、14份硫酸钙晶须、2.8份se

‑

10乳化剂、13.6份煤灰和9份表面改性剂加入到搅拌机中,搅拌速度为53r/min,维持体系温度25℃条件下反应13min,即得到抗压型混凝土。

24.实施例2

25.一种抗压型混凝土,其制备方法包括以下步骤:

26.(1)、称取8份脂肪族聚氨酯丙烯酸酯、0.02份对苯二酚、0.01份三乙胺、0.3份马来酸酐、0.6份气相二氧化硅、0.02份乙二胺四乙酸四钠、9份超支化聚酯丙烯酸酯、0.01份季戊四醇四丙烯酸酯、12份聚乙二醇甲基丙烯酸酯、9份改性环氧丙烯酸酯低聚物和3份se

‑

10乳化剂加入到反应釜中,维持体系混合温度60℃条件下反应200min,待物料冷却至25℃,称取0.02份异丙苯过氧化氢添加至反应釜中,维持体系混合温度为25℃混合65min,得到表面改性剂;

27.(2)、称取10份废弃涤纶纤维和120份乙酸钙水溶液添加至水热反应釜中,维持水热反应釜温度为120℃处理15min,称取0.3份聚丙烯酰胺、0.1份聚乙烯醇1788和2份se

‑

10乳化剂添加至水热反应釜中,维持水热反应釜温度为120℃处理20min,待物料冷却后,将物料转移至反应釜中,维持反应釜搅拌速率为80r/min,将160份稀硫酸在常温下以0.02份/分钟的添加速率添加至反应釜中,待稀硫酸添加结束后,维持上述反应条件下继续陈化反应

8h,物料经过滤、水洗涤3次、乙醇洗涤2次,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,750℃热处理3h,粉碎,得到硫酸钙晶须;

28.(3)、称取100份水、21份丙烯酰胺、0.09份甲叉双丙烯酰胺、0.09份184光引发剂、5份se

‑

10乳化剂、7份聚氨酯丙烯酸酯和9份环氧丙烯酸酯加入到反应釜中,搅拌速度为320r/min,反应温度为30℃反应45min,将30份铝灰添加至反应釜中,维持上述反应条件下继续反应35min,产物经600w高压汞灯光照150s,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,700℃热处理3h,850℃热处理3h,即得到多孔含铝材料;

29.(4)、称取27份水泥、9份砂子、12份水、10份多孔含铝材料、6份硫酸钙晶须、1份se

‑

10乳化剂、9份煤灰和2份表面改性剂加入到搅拌机中,搅拌速度为53r/min,维持体系温度25℃条件下反应3min,即得到抗压型混凝土。

30.实施例3

31.一种抗压型混凝土,其制备方法包括以下步骤:

32.(1)、称取8份脂肪族聚氨酯丙烯酸酯、0.1份对苯二酚、0.1份三乙胺、5份马来酸酐、5份气相二氧化硅、0.1份乙二胺四乙酸四钠、17份超支化聚酯丙烯酸酯、0.06份季戊四醇四丙烯酸酯、23份聚乙二醇甲基丙烯酸酯、21份改性环氧丙烯酸酯低聚物和11份se

‑

10乳化剂加入到反应釜中,维持体系混合温度100℃条件下反应25min,待物料冷却至25℃,称取0.1份异丙苯过氧化氢添加至反应釜中,维持体系混合温度为25℃混合65min,得到表面改性剂;

33.(2)、称取10份废弃涤纶纤维和200份乙酸钙水溶液添加至水热反应釜中,维持水热反应釜温度为120℃处理40min,称取2份聚丙烯酰胺、1份聚乙烯醇1788和6份se

‑

10乳化剂添加至水热反应釜中,维持水热反应釜温度为120℃处理55min,待物料冷却后,将物料转移至反应釜中,维持反应釜搅拌速率为80r/min,将320份稀硫酸在常温下以0.02份/分钟的添加速率添加至反应釜中,待稀硫酸添加结束后,维持上述反应条件下继续陈化反应15h,物料经过滤、水洗涤3次、乙醇洗涤2次,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,750℃热处理3h,粉碎,得到硫酸钙晶须;

34.(3)、称取160份水、27份丙烯酰胺、2份甲叉双丙烯酰胺、0.3份184光引发剂、11份se

‑

10乳化剂、16份聚氨酯丙烯酸酯和20份环氧丙烯酸酯加入到反应釜中,搅拌速度为320r/min,反应温度为30℃反应45min,将30份铝灰添加至反应釜中,维持上述反应条件下继续反应70min,产物经1000w高压汞灯光照30s,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,700℃热处理3h,850℃热处理3h,即得到多孔含铝材料;

35.(4)、称取27份水泥、18份砂子、30份水、21份多孔含铝材料、18份硫酸钙晶须、5份se

‑

10乳化剂、17份煤灰和13份表面改性剂加入到搅拌机中,搅拌速度为53r/min,维持体系温度25℃条件下反应25min,即得到抗压型混凝土。

36.实施例4

37.一种抗压型混凝土,其制备方法包括以下步骤:

38.(1)、称取8份脂肪族聚氨酯丙烯酸酯、0.03份对苯二酚、0.04份三乙胺、0.7份马来酸酐、0.9份气相二氧化硅、0.05份乙二胺四乙酸四钠、9.8份超支化聚酯丙烯酸酯、0.03份季戊四醇四丙烯酸酯、13.5份聚乙二醇甲基丙烯酸酯、9.7份改性环氧丙烯酸酯低聚物和3.9份se

‑

10乳化剂加入到反应釜中,维持体系混合温度68℃条件下反应29min,待物料冷却至25℃,称取0.04份异丙苯过氧化氢添加至反应釜中,维持体系混合温度为25℃混合65min,得到表面改性剂;

39.(2)、称取10份废弃涤纶纤维和128份乙酸钙水溶液添加至水热反应釜中,维持水热反应釜温度为120℃处理17min,称取0.7份聚丙烯酰胺、0.3份聚乙烯醇1788和2.6份se

‑

10乳化剂添加至水热反应釜中,维持水热反应釜温度为120℃处理26min,待物料冷却后,将物料转移至反应釜中,维持反应釜搅拌速率为80r/min,将172份稀硫酸在常温下以0.02份/分钟的添加速率添加至反应釜中,待稀硫酸添加结束后,维持上述反应条件下继续陈化反应8.5h,物料经过滤、水洗涤3次、乙醇洗涤2次,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,750℃热处理3h,粉碎,得到硫酸钙晶须;

40.(3)、称取120份水、23份丙烯酰胺、0.12份甲叉双丙烯酰胺、0.14份184光引发剂、6.2份se

‑

10乳化剂、8.9份聚氨酯丙烯酸酯和10.6份环氧丙烯酸酯加入到反应釜中,搅拌速度为320r/min,反应温度为30℃反应45min,将30份铝灰添加至反应釜中,维持上述反应条件下继续反应38min,产物经700w高压汞灯光照120s,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,700℃热处理3h,850℃热处理3h,即得到多孔含铝材料;

41.(4)、称取27份水泥、10.2份砂子、13.7份水、12.6份多孔含铝材料、8.3份硫酸钙晶须、2.3份se

‑

10乳化剂、10.9份煤灰和3.8份表面改性剂加入到搅拌机中,搅拌速度为53r/min,维持体系温度25℃条件下反应5min,即得到抗压型混凝土。

42.实施例5

43.一种抗压型混凝土,其制备方法包括以下步骤:

44.(1)、称取8份脂肪族聚氨酯丙烯酸酯、0.08份对苯二酚、0.09份三乙胺、3.8份马来酸酐、4.1份气相二氧化硅、0.09份乙二胺四乙酸四钠、15.6份超支化聚酯丙烯酸酯、0.05份季戊四醇四丙烯酸酯、21.2份聚乙二醇甲基丙烯酸酯、18.7份改性环氧丙烯酸酯低聚物和9.9份se

‑

10乳化剂加入到反应釜中,维持体系混合温度92℃条件下反应150min,待物料冷却至25℃,称取0.07份异丙苯过氧化氢添加至反应釜中,维持体系混合温度为25℃混合65min,得到表面改性剂;(2)、称取10份废弃涤纶纤维和190份乙酸钙水溶液添加至水热反应釜中,维持水热反应釜温度为120℃处理32min,称取1.7份聚丙烯酰胺、0.8份聚乙烯醇1788和5.3份se

‑

10乳化剂添加至水热反应釜中,维持水热反应釜温度为120℃处理51min,待物料冷却后,将物料转移至反应釜中,维持反应釜搅拌速率为80r/min,将289份稀硫酸在常温下以0.02份/分钟的添加速率添加至反应釜中,待稀硫酸添加结束后,维持上述反应条件下继续陈化反应13h,物料经过滤、水洗涤3次、乙醇洗涤2次,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,750℃热处理3h,粉碎,得到硫酸钙晶须;

45.(3)、称取140份水、25.6份丙烯酰胺、0.21份甲叉双丙烯酰胺、0.19份184光引发

剂、8.7份se

‑

10乳化剂、13.8份聚氨酯丙烯酸酯和17.6份环氧丙烯酸酯加入到反应釜中,搅拌速度为320r/min,反应温度为30℃反应45min,将30份铝灰添加至反应釜中,维持上述反应条件下继续反应50min,产物经1000w高压汞灯光照80s,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,700℃热处理3h,850℃热处理3h,即得到多孔含铝材料;

46.(4)、称取27份水泥、15份砂子、26份水、18.9份多孔含铝材料、16.5份硫酸钙晶须、4份se

‑

10乳化剂、14.3份煤灰和11.6份表面改性剂加入到搅拌机中,搅拌速度为53r/min,维持体系温度25℃条件下反应6min,即得到抗压型混凝土。

47.实施例6

48.一种抗压型混凝土,其制备方法包括以下步骤:

49.(1)、称取8份脂肪族聚氨酯丙烯酸酯、0.05份对苯二酚、0.06份三乙胺、2.5份马来酸酐、2.8份气相二氧化硅、0.05份乙二胺四乙酸四钠、12份超支化聚酯丙烯酸酯、0.03份季戊四醇四丙烯酸酯、16份聚乙二醇甲基丙烯酸酯、15份改性环氧丙烯酸酯低聚物和7份se

‑

10乳化剂加入到反应釜中,维持体系混合温度80℃条件下反应100min,待物料冷却至25℃,称取0.06份异丙苯过氧化氢添加至反应釜中,维持体系混合温度为25℃混合65min,得到表面改性剂;

50.(2)、称取10份废弃涤纶纤维和160份乙酸钙水溶液添加至水热反应釜中,维持水热反应釜温度为120℃处理21min,称取1.3份聚丙烯酰胺、0.6份聚乙烯醇1788和3.7份se

‑

10乳化剂添加至水热反应釜中,维持水热反应釜温度为120℃处理38min,待物料冷却后,将物料转移至反应釜中,维持反应釜搅拌速率为80r/min,将220份稀硫酸在常温下以0.02份/分钟的添加速率添加至反应釜中,待稀硫酸添加结束后,维持上述反应条件下继续陈化反应11h,物料经过滤、水洗涤3次、乙醇洗涤2次,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,750℃热处理3h,粉碎,得到硫酸钙晶须;

51.(3)、称取130份水、23份丙烯酰胺、0.23份甲叉双丙烯酰胺、0.22份184光引发剂、8份se

‑

10乳化剂、13份聚氨酯丙烯酸酯和13份环氧丙烯酸酯加入到反应釜中,搅拌速度为320r/min,反应温度为30℃反应45min,将30份铝灰添加至反应釜中,维持上述反应条件下继续反应56min,产物经900w高压汞灯光照70s,产物经100℃热处理1h,200℃热处理1h,300℃热处理2h,400℃热处理2h,500℃热处理2h,600℃热处理2h,700℃热处理3h,850℃热处理3h,即得到多孔含铝材料;

52.(4)、称取27份水泥、12份砂子、17份水、16份多孔含铝材料、13份硫酸钙晶须、3份se

‑

10乳化剂、12份煤灰和7份表面改性剂加入到搅拌机中,搅拌速度为53r/min,维持体系温度25℃条件下反应13min,即得到抗压型混凝土。

53.对照例1

54.本对照例中,不添加多孔含铝材料,其它组分与制备方法与实施例1相同。

55.对照例2

56.本对照例中,不添加硫酸钙晶须,其它组分与制备方法与实施例1相同。

57.对照例3

58.本对照例中,不添加表面改性剂,其它组分与制备方法与实施例1相同。

59.对照例4

60.本对照例中,配方中选用普通铝灰替代实施例1中的多孔含铝材料,其它组分与制备方法与实施例1相同。

61.对照例5

62.本对照例中,配方中选用普通硫酸钙晶须替代实施例1中的硫酸钙晶须,其它组分与制备方法与实施例1相同。

63.对照例6

64.本对照例中,配方中选用普通聚丙烯酸酯替代实施例1中的表面改性剂,其它组分与制备方法与实施例1相同。

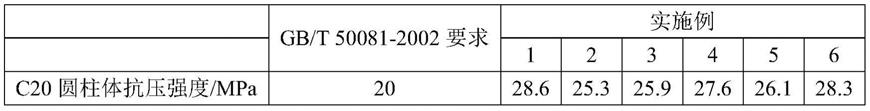

65.对实施例1~6和对照例1~6制得的抗压型混凝土,圆柱体试件抗压强度按照gb/t 50081

‑

2002进行测试,测试结果见下表1和表2。

66.表1实施例1~6制得的抗压型混凝土的性能参数

[0067][0068]

注:立方体试件150mm*150mm*150mm

[0069]

表2实施例1和对照例1~6制得的抗压型混凝土的性能参数

[0070][0071]

注:立方体试件150mm*150mm*150mm

[0072]

由上表1和表2可知,本发明各实施例制备得到的抗压型混凝土的抗压性能较优,这表明以本发明提供的原料制备得到的抗压型混凝土具有较好的抗压性能;相比之下,各对照例的原料制备得到的抗压型混凝土的抗压性能较差。另外,本发明各实施例制备得到的抗压型混凝土具有较好的抗压性能。

[0073]

以上所述是该发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离该发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为该发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。