1.本发明属于煤粉锅炉燃烧技术领域,具体涉及一种可测控风量的燃尽风系统,尤其是一种用于前后墙对冲燃烧锅炉的可测控风量的燃尽风系统及其运行方法。

背景技术:

2.安全、高效、清洁、低碳、智能化是当前燃煤发电技术的发展方向。燃煤电站锅炉普遍采用分离燃尽风系统(sofa)实现低氮燃烧。前后墙对冲燃烧方式是煤粉锅炉采用的两种主要燃烧组织方式之一。前后墙对冲燃烧锅炉的sofa风布置在燃烧器上方的前后墙之上,使得一部分空气由燃尽风进入炉膛,从而使主燃烧器区域整体呈缺氧、低氮燃烧(过量空气系数小于1.0),大幅度降低烟气no

x

浓度排放。锅炉的总风量一般根据负荷变化,按照总过量空气系数为1.15~1.4控制。锅炉总风量包括一次风、二次风,二次风分为主燃烧器区二次风(含贴壁风等辅助风)和燃尽风等。燃尽风占锅炉总风量的比率(即燃尽风率)直接关系no

x

浓度排放、煤粉燃尽效率,进而影响发电煤耗和环保成本。现有试验室大量科学试验已给出主燃烧器区域最佳过量空气系数为0.75~0.9,随煤种不同而存在区别。因此,依据该原理可以控制排烟氧量和燃尽风率来实现主燃烧器区域过量空气系数的优化控制。然而,现有技术在实现燃尽风乃至锅炉二次风的科学定量、智能优化控制方面存在巨大的技术不足。

3.锅炉一次风系统一般配置有较为准确的风量测量装置,然而对冲锅炉旋流煤粉燃烧器为实现稳燃,煤粉燃烧器的二次风均为旋流,不规则的气流运动是二次风量测量的技术瓶颈所在。而现有燃尽风量的控制主要是调节二次风箱两侧入口风门来相对调节燃尽风总风量。现有前后墙对冲燃烧锅炉的燃尽风系统普遍采用内直流外旋流的燃尽风喷燃器,这种结构使得每支燃尽风喷射器的风量无法测量与定量控制。锅炉的多只燃尽风喷射器各自风量大小、相对偏差处于未知状态,对于控制燃烧偏斜和汽温偏差极为不利。可以说,现有技术远未解决锅炉二次风量的定量分配问题,不利于实现燃烧的科学化、智能化控制。同时,更没有解决每支燃尽风风量的分配偏差与定量调控问题,现役对冲燃烧锅炉中存在大量因无法测、控单支燃烧器燃尽风量而无法有效调整炉膛出口烟温偏差的问题。

4.目前,高挥发分煤的资源储量、采用比例在不断增长,大多数高挥发分煤具有结渣、沾污性,为缓解燃煤的结渣、沾污影响,对冲燃烧锅炉煤粉燃烧器一般采用中等

‑

弱的旋流强度,来推迟煤粉着火,抑制燃烧器喷口结渣。这种情况下,主燃烧器燃烧后形成未燃尽物质集中在前后墙对称面附近区域(炉膛中心面区域)。现有技术使用内直流、外旋流、大喷口的燃尽风喷射器,出射气流刚性弱,难以与中心区域未燃物质充分混合,燃尽效率低,烟气高温区向上延伸,不利于控制炉膛出口区域的受热面结渣沾污,同时排烟氧量高、排烟温度高,导致锅炉热损失增加,发电煤耗升高,且不利于降低碳排放量。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明提供一种用于前后墙对冲燃烧锅炉的可

测控风量的燃尽风系统,实现对每支燃尽风喷射器风量的准确测量和调节控制,并强化燃尽风与未燃尽物质的混合燃尽,可解决前后墙对冲燃烧锅炉炉膛出口烟温偏差和汽温偏差,灵活高效调节。

6.本发明为解决上述问题而采用的技术方案是:一种可测控风量的燃尽风系统,包括前后墙对冲燃烧锅炉的水冷壁,水冷壁围成的炉膛,燃尽风风箱、用于安装燃尽风喷口的水冷套以及直流燃尽风喷射器,直流燃尽风喷射器主体采用具有圆形横截面单通道特征的筒体结构,安装于燃尽风风箱和水冷套上,直流燃尽风喷射器的喷口指向炉膛,直流燃尽风喷射器的筒体末端开设有用于进风的槽口,筒体设置有相互连接的调节风筒和风量调节杆,调节风筒可在风量调节杆的牵引下滑动,以控制槽口的宽度;所述直流燃尽风喷射器的筒体上还设置有风速测量装置;所述直流燃尽风喷射器的喷口直径为400~800mm。

7.所述直流燃尽风喷射器的筒体设置有喉口段,所述喉口段的直径为所述筒体直径的0.65~0.9倍,所述风速测量装置设置在喉口段中;所述喉口段前、后分别是渐缩、渐扩的过渡性流动通道。

8.所述直流燃尽风喷射器设置有摆动喷口,摆动喷口通过轴销与直流燃尽风喷射器铰接,摆动喷口的偏心处铰接有摆动调节杆;所述轴销设置在水平面上,通过摆动调节杆使摆动喷口围绕轴销做上下摆动;所述摆动喷口的轴线与水平面的夹角α变化范围为

±

15

°

。

9.所述风量调节杆和摆动调节杆采用气动执行器、电动执行器驱动或手动驱动。

10.所述风量调节杆和摆动调节杆的驱动控制通讯线路与燃煤锅炉的控制系统连通;风速测量装置信号输出端通过通讯线路与所述控制系统的输入端连接。

11.锅炉的前墙和后墙各布置了上、下两层燃尽风喷射器,每层燃尽风喷射器包括等距分布的3~6只直流燃尽风喷射器,各层相邻两支直流燃尽风喷射器的轴线相距3~4m,左、右侧燃尽风喷射器轴线分别与左墙和右墙相距3~4m;锅炉前墙上层的直流燃尽风喷射器与后墙上层的直流燃尽风喷射器位于同一水平高度,且呈等间距错列布置;锅炉前墙下层的直流燃尽风喷射器与后墙下层的直流燃尽风喷射器位于同一水平高度,且呈等间距错列布置;锅炉前墙上层的直流燃尽风喷射器与前墙下层的直流燃尽风喷射器呈等间距错列布置;锅炉后墙上层的直流燃尽风喷射器与后墙下层的直流燃尽风喷射器呈等间距错列布置;上、下两层燃尽风喷射器相距4~6m;下层燃尽风喷射器与上层煤粉燃烧器所在平面相距5~8m。

12.每只直流燃尽风喷射器设置有n个位于同一圆截面上风速测量元件,n≤4;所述风速测量元件可为靠背管或皮托管。

13.燃尽风风箱的入口连通热一次风系统。

14.本发明所述可测控风量的燃尽风系统的运行方法,基于风速测量装置的每个风速测量获取风速值;其次将所述n个风速测量元件的风速值进行算术平均计算,得到平均风速;然后结合风箱空气温度值和测量元件所在圆截面的流通面积值得到单支直流燃尽风喷射器的风量值;将所有直流燃尽风喷射器的风量值求和得到总燃尽风量;最后,将总燃尽风量除以锅炉总一次风量和总二次风量的和,得到锅炉的燃尽风率。

15.通过共同调节所述燃尽风风箱入口的二次风门开度和每只直流燃尽风喷射器的风量调节杆位置来控制每只直流燃尽风喷射器的实时风量和锅炉燃尽风率;锅炉在各负荷水平下,通过共同调节锅炉燃尽风率、每支摆动喷口的摆角α、锅炉排烟氧量,来控制包括炉

膛出口烟温在内的锅炉运行性能参数。

16.与现有技术相比,本发明至少具有以下有益效果:

17.①

本发明前后墙对冲燃烧锅炉采用直流燃尽风喷射器,其主体是具有圆形横截面单通道特征的筒体结构,这种方式流道简单,气体运动较为规则,为安装风速测量装置、实现风速与风量的准确测控提供了基础条件;规避了常规采用内直流、外旋流型式燃尽风带来的空间狭窄、气体流动复杂,无法有效、准确测量风速、风量的缺点。

18.②

具有圆形横截面单通道特征的直流燃尽风喷射器,相对于传统内直流、外旋流型式燃尽风,由于没有旋流风卷吸、耗散,且喷口截面积较小,因此喷口射流刚性更强,更容易穿透炉膛上升烟气,将燃尽所需空气送入炉膛中心,改善燃尽效率。

19.③

常规锅炉一次风、二次风配置有总风量测量装置,加之本发明提供的燃尽风准确测孔方案,因此锅炉的主燃烧器区二次风可通过二次风总风量与燃尽风只差算得,因此可实现锅炉风量分配的清晰化,为按需科学、精准控制燃尽风率提供了可能。

20.④

筒体末端的槽口和风量调节杆使得单支燃尽风喷射器风量调节较为便捷,与风速测量装置结合,便捷地实现了单支燃尽风喷射器风量的准确测量、单独控制,一方面有利于单独调孔单支燃烧器风量,实现均匀配风,抑制炉膛燃烧偏差,另一方面可与气动或电动执行机构结合,以利于实现锅炉配风的智能化控制。

21.⑤

优选方案方案中,设置喉口段可对风道风速分布进行整形、均化,并提高平均风速,有利于提高风速测量的准确性;设置上下摆动喷口,有利于在锅炉不同负荷段、不同煤种条件下,依据汽水侧传热的需要控制炉膛烟气温度分布;设置错列布置的直流燃尽风喷射器,可以提高燃尽风射流与上升烟气的混合均匀性,并避免前后墙射流“正面冲撞”导致的气流穿透性受限,总体上增强传质、加速燃尽,并降低nox排放。

22.⑥

本发明总体上可实现按需对炉膛配风进行测控,显著增强燃尽风对烟气的穿透性和传质反应效率,因此可大幅度降低高负荷下的炉膛出口烟气温度和锅炉排烟温度;此外本发明在总过量空气系数为1.05~1.3的条件下即可达到与现有常规锅炉相同的燃尽效果,因此可大大降低排烟总量,降低发电煤耗与碳排放,且结合燃尽风上下摆动功能,能够保证全负荷段均可对汽温水平进行优化控制。

附图说明

23.图1是本发明的燃尽风系统简图。

24.图2是本发明带有喉口结构的燃尽风系统简图。

25.图3是本发明带有喷口上下摆动功能的燃尽风系统简图。

26.图4是本发明的一种前墙燃尽风布置方式示意图。

27.图5是本发明的一种后墙燃尽风布置方式示意图。

28.图6是本发明的一种锅炉横截面燃尽风气流关系示意图。

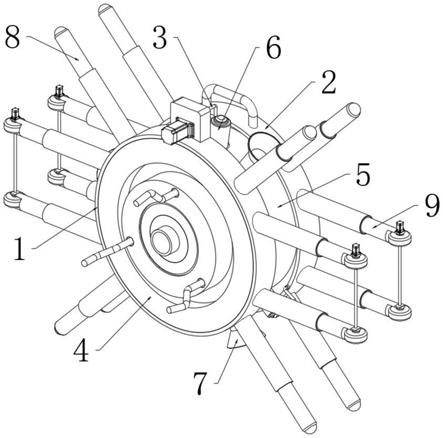

[0029]1‑

燃尽风风箱;2

‑

水冷套;3

‑

直流燃尽风喷射器;4

‑

槽口;5

‑

调节风筒;6

‑

风量调节杆;7

‑

风速测量装置;8

‑

喉口段;9

‑

摆动喷口;10

‑

轴销;11

‑

摆动调节杆;12

‑

前墙上层燃尽风喷射器;13

‑

前墙下层燃尽风喷射器;14

‑

左墙;15

‑

右墙;16

‑

前墙;17

‑

后墙;18

‑

锅炉后墙上层燃尽风喷射器;19

‑

后墙下层燃尽风喷射器。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

本发明所述可测控风量的燃尽风系统的运行方法,首先利用伯努利原理,将风速测量装置7的每个风速测量元件输出的压力值电信号转化成风速值;其次将所述n个风速测量元件的风速值进行算术平均计算,得到平均风速;然后结合风箱空气温度值和测量元件所在圆截面的流通面积值计算出单支直流燃尽风喷射器3的风量值;接着将所有直流燃尽风喷射器3的风量值求和得到总燃尽风量;最后,将总燃尽风量除以锅炉总一次风量、总二次风量的和,得到锅炉的燃尽风率。

[0032]

通过共同调节所述燃尽风风箱1入口的二次风门开度和每只直流燃尽风喷射器3的风量调节杆6位置来控制每只直流燃尽风喷射器3的实时风量和锅炉燃尽风率;锅炉在各负荷水平下,通过共同调节锅炉燃尽风率、每支摆动喷口9的摆角α、锅炉排烟氧量,来控制包括炉膛出口烟温在内的锅炉运行性能参数。

[0033]

具体实施方式一:结合图1说明本实施方式,一种用于前后墙对冲燃烧锅炉的可测控风量的燃尽风系统,包括前后墙对冲燃烧锅炉的水冷壁,水冷壁围成的炉膛,燃尽风风箱1和用于安装燃尽风喷口的水冷套2,它还包括直流燃尽风喷射器3,所述直流燃尽风喷射器3主体采用具有圆形横截面单通道特征的筒体结构,安装于燃尽风风箱1和水冷套2上,筒体的喷口指向炉膛,筒体末端开设有用于进风的槽口4,筒体设置有相互连接的调节风筒5和风量调节杆6,调节风筒5可在风量调节杆6的牵引下滑动,以控制槽口4的宽度;所述直流燃尽风喷射器3的筒体上还设置有风速测量装置7;所述直流燃尽风喷射器3的喷口直径为400~800mm。与常规对冲锅炉燃尽风复杂流动通道显著不同,本发明的这种圆形横截面单通道结构型式流道简单,气体运动较为规则,促使风速测量与调节装置联合实现对单支燃尽风喷射器风速与风量的准确测控,且采用直流燃尽风增强了射流刚性,使燃尽风穿透炉膛烟气,与未燃物质高效率混合。

[0034]

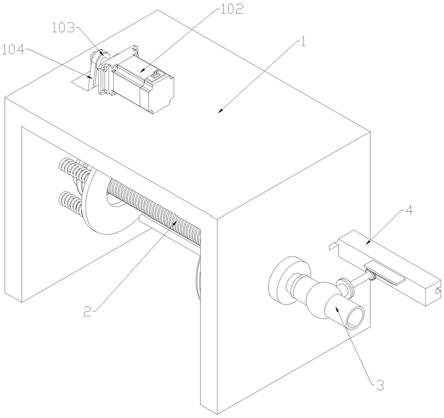

具体实施方式二:结合图2说明本实施方式,一种用于前后墙对冲燃烧锅炉的可测控风量的燃尽风系统,在直流燃尽风喷射器3的筒体设置有喉口段8,所述喉口段8的直径为所述筒体直径的0.65~0.9倍,所述风速测量装置7设置在喉口段8中;所述喉口段前、后分别是渐缩、渐扩的过渡性流动通道,其它实施方式与具体实施方式一相同。设置喉口段8可对风道风速分布进行整形、均化、提速,从而提高风速测量元件的敏感性和准确性。

[0035]

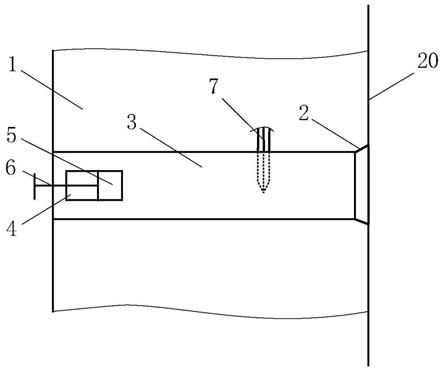

具体实施方式三:结合图3说明本实施方式,一种用于前后墙对冲燃烧锅炉的可测控风量的燃尽风系统,在直流燃尽风喷射器3设置有摆动喷口9,摆动喷口9通过轴销10与直流燃尽风喷射器3铰接,摆动喷口9的偏心处铰接有摆动调节杆11;所述轴销10设置在水平面上,通过摆动调节杆11使摆动喷口9围绕轴销10做上下摆动;所述摆动喷口9的轴线与水平面的夹角α变化范围为

±

15

°

,其它实施方式与具体实施方式一或二相同。设置上下摆动喷口,有利于在锅炉不同负荷段、不同煤种条件下,依据汽水侧传热的需要控制炉膛火焰高温区的分布区域,保障汽水参数达到设计值,维持较低的发电煤耗。

[0036]

具体实施方式四:结合图1或2或3说明本实施方式,一种用于前后墙对冲燃烧锅炉

的可测控风量的燃尽风系统,风量调节杆6或摆动调节杆11由人工进行就地操作,也可由气动执行器或电动执行器进行驱动,其它实施方式与具体实施方式三相同。设置气动执行器或电动执行器可方便进行机械化控制,减少人员劳动强度,提高技术应用水平。

[0037]

具体实施方式五:结合图1或2或3说明本实施方式,一种用于前后墙对冲燃烧锅炉的可测控风量的燃尽风系统,风量调节杆6和摆动调节杆11的驱动控制通讯线路与燃煤锅炉的控制系统连通;风速测量装置7的信号和燃尽风箱1中的气体温度信号通过通讯线路传输至所述控制系统,其它实施方式与具体实施方式四相同。设置远程控制有利于实现锅炉配风的高效率、自动化调节,提高锅炉技术的科学化、智能化水平。

[0038]

具体实施方式六:结合图4、图5和图6说明本实施方式,一种用于前后墙对冲燃烧锅炉的可测控风量的燃尽风系统,锅炉的前墙16和后墙17各布置了上、下两层燃尽风喷射器,每层燃尽风喷射器包括等距分布的3~6只直流燃尽风喷射器3,各层相邻两支直流燃尽风喷射器3的轴线相距3~4m,左、右侧燃尽风喷射器轴线分别与左墙14、右墙15相距3~4m;锅炉前墙上层燃尽风喷射器12与后墙上层燃尽风喷射器18位于同一水平高度,且呈等间距错列布置;锅炉前墙下层燃尽风喷射器13与后墙下层燃尽风喷射器19位于同一水平高度,且呈等间距错列布置;锅炉前墙上层燃尽风喷射器12与前墙下层燃尽风喷射器13呈等间距错列布置;锅炉后墙上层燃尽风喷射器18与后墙下层燃尽风喷射器19呈等间距错列布置;上、下两层燃尽风喷射器相距4~6m;下层燃尽风喷射器与上层燃烧器所在平面相距5~8m,其它实施方式与具体实施方式一至五中的任一种实施方式相同。设置错列布置的直流燃尽风喷射器,可以提高燃尽风射流与上升烟气的混合均匀性,避免前后墙射流“正面冲撞”,提高气流穿透性,总体上增强传质、加速燃尽,传质均匀化有利于降低nox排放;燃尽风穿透性和传质反应效率提高后,可大幅度降低高负荷下的炉膛出口烟气温度和锅炉排烟温度;此外本发明在总过量空气系数为1.05~1.3的条件下即可达到与现有常规锅炉相同的燃尽效果,因此可大大降低排烟总量,降低发电煤耗与碳排放,且结合燃尽风上下摆动功能,能够保证全负荷段均可对汽温水平进行优化控制。

[0039]

此外,本发明的风速测量装置7可采用靠背管、皮托管,或者与之近似的常见风速测量装置。本发明的燃尽风风箱1中的高温空气可选择取自于热二次风系统,燃尽风风箱1与炉膛的差压设置在0~1.2kpa范围。燃尽风风箱1中的高温空气也可选择取自于热一次风系统,燃尽风风箱1与炉膛的差压设置在0~3.0kpa范围。燃尽风取自热一次风系统时,可大大提高风箱压力,使得直流燃尽风喷射器3的喷口直径可设置为300~500mm的较小直径,进一步增强燃尽风射流穿透性。

[0040]

本发明的能够在现役前后墙对冲燃烧锅炉的技术改造中应用;也可以在设计建造新的前后墙对冲燃烧锅炉上应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。