1.本发明涉及工业涂料和涂装工艺技术领域,尤其涉及一种双组分水性防腐涂料及其制备方法和应用。

背景技术:

2.随着涂料工业的发展,涂装设备也在朝着机械自动化和连续化的方向发展。选择先进的涂装设备可以提高涂装效率,提升涂装质量,节约涂装成本,改善施工环境和减轻劳动强度。高压柱塞泵供漆喷涂设备具有生产效率高,喷涂速度快,操作时漆雾少,涂装质量好等优点,特别适用于大面积和大部件的涂装,广泛应用于造船、集装箱、钢结构、建筑内外墙和大型管道等行业。

3.双组分防腐蚀涂料包括主体树脂和固化剂,通过主体树脂与固化剂之间发生化学交联反应形成一种三维空间网状结构来提高涂层的致密度,从而形成屏蔽层,使得涂层空隙率减少,有效抑制或者防止了水、氧气、电解质离子等腐蚀介质渗入涂膜,隔断了金属基材与腐蚀介质之间腐蚀电池的形成,降低了腐蚀介质在涂层与基材界面处进行扩散的可能性,从而使得腐蚀活动得到了有效的抑制。但是双组分防腐涂料体系中的两组分混合后必须在有限的时间内用完,超过期限则会自行胶化,成为废品不能再用。这种活化期的限制,给涂装施工带来极大不便。针对双组分涂料体系活化期的限制导致施工的不便利,市场上推出了2k自动调配供漆喷涂系统来解决这一难题。

4.随着环保要求的提高,溶剂型涂料因具有较大环境污染缺陷而在使用上受到了很大的限制。防腐涂料“油改水”,即采用水性防腐涂料替代溶剂型涂料成为当前的一个大趋势。目前,适用于高压柱塞泵供漆2k自动调配系统的水性双组分防腐蚀涂料体系的研制仍然处于空白,目前的水性双组分防腐蚀涂料并不适用于该涂装设备。

5.此外,漆膜膜厚是漆膜防腐蚀能力的一个关键影响因素,所以在涂装过程需要控制喷涂的膜厚达到要求才能保证漆膜的防腐能力。但是喷涂膜厚越厚,则越容易出现流挂问题。与此同时,由于烘烤条件和能耗成本的限制,烘烤温度不可能过高,烘烤时间也达不到无限延长,这就要求涂料膜在经过一定烘烤工艺后达到一定的实干防护性能;并且还需要兼顾施工过程湿膜的表干节奏,防止由于表干速度过快影响施工后期的涂料雾飘落到表干的涂料膜上面形成“落灰”。

6.因此,如何解决水性双组分防腐涂料一次性涂装上厚度问题,克服厚涂和流挂,以及涂料膜表干与实干之间的矛盾,开发出一次性可厚涂的水性双组分涂料,应用于大面积和大部件等涂装领域,同时满足高压柱塞泵供漆2k自动调配系统的涂装工艺要求,是一项具有挑战性和实际意义的工作。

技术实现要素:

7.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种双组分水性防腐涂料,干燥速度适宜,一次涂装的漆膜可达到150μm以上干膜厚度而不产生流

挂问题。

8.同时,本发明还提供所述双组分水性防腐涂料的制备方法和应用。

9.具体地,本发明采用如下的技术方案:

10.本发明的第一方面是提供一种双组分水性防腐涂料,所述双组分水性防腐涂料包括甲组分和乙组分;

11.所述甲组分包括水性环氧分散体树脂;

12.所述乙组分包括固化剂;

13.所述甲组分和乙组分的旋转黏度均不高于5000mpa.s(15~30℃,60r/min);所述甲组分和乙组分混合后的触变值为2.5~4.5。

14.根据本发明第一方面的双组分水性防腐涂料,至少具有如下有益效果:

15.本发明的双组分水性防腐涂料为水性环氧分散体树脂体系,在甲组分和乙组分的旋转黏度均低于5000mpa.s时,可保证在采用喷涂设备进行喷涂时,喷涂设备能正常工作;且结合对甲组分和乙组分混合后的黏度和触变值控制,可在厚度150μm及以上时不出现流挂。

16.在本发明的一些实施方式中,所述甲组分和乙组分的黏度独立为1000~4000mpa.s(15~30℃,60r/min)。

17.在本发明的一些实施方式中,所述甲组分和乙组分混合后的触变值m1为:3≤m1≤4,优选3.15≤m1<3.8,更优选3.2≤m1≤3.5。在涂料体系的触变值接近3.2时,防腐涂料的防流挂性能较好,能够达到150μm干膜不流挂,但触变值太高,喷涂漆膜的流平变差;同时在触变值接近3.5以上能够达到200μm干膜不流挂,流平性较好。

18.在本发明的一些实施方式中,所述甲组分和乙组分混合后的黏度为5000~10000mpa.s(15~30℃,60r/min)。

19.在本发明的一些实施方式中,所述水性环氧分散体树脂的黏度为1000~2000mpa.s(15~30℃,60r/min)。

20.在本发明的一些实施方式中,所述水性环氧分散体树脂的环氧当量为250~700g/eq。当漆膜在低温下烘烤干燥时,环氧树脂的环氧当量越高,干燥速度越慢;而环氧树脂的环氧当量过低,则会导致防腐效果不佳,而且干燥速度较快,在涂装大型设备时容易因为设备体型大,涂装施工时间长,漆膜施工表干速度过快导致涂装过程产生“飞灰”。本发明通过将水性环氧分散体树脂的环氧当量控制在350~550g/eq之间,可使涂料在低温(<50℃)下干燥时具有较快的干燥速度,同时在使用大型设备进行喷涂时不会产生“飞灰”。

21.在本发明的一些实施方式中,所述水性环氧分散体树脂包括eplkote6520

‑

wh

‑

53a、banco 2060h

‑

wh

‑

53a中的任意一种或多种。

22.在本发明的一些实施方式中,所述甲组分包括如下成分:水性环氧分散体树脂、颜填料、水性助剂和水。所述水性助剂包括分散剂、消泡剂、流平剂、润湿剂、附着力促进剂、防闪蚀剂、防沉触变剂中的至少一种。

23.在本发明的一些实施方式中,所述甲组分包括如下质量份的成分:

24.水性环氧分散体树脂35~50份

25.颜填料35~50份

26.水性助剂5~10份

27.水10~20份。

28.在本发明的一些实施方式中,所述颜填料包括10~12份防锈颜料和份25~35其他有机、无机的颜填料。

29.在本发明的一些实施方式中,所述甲组分包括如下质量份的成分:

30.水性环氧分散体树脂35~50份

31.颜填料35~50份

32.分散剂0.5~2份

33.消泡剂0.5~1.5份

34.流平剂0.1~1份

35.润湿剂0.1~1份

36.附着力促进剂0.5~2份

37.防闪蚀剂0.1~1份

38.防沉触变剂0.3~1.5份

39.水10~20份。

40.在本发明的一些实施方式中,所述防锈颜料包括聚合亚磷酸

‑

磷酸钾锌、磷酸铝锌、三聚磷酸铝和离子交换型颜料中的任意一种或多种;其他有机、无机的颜填料可采用本领域通用的颜填料,例如云母氧化铁红、硫酸钡、钛白粉、云母粉、碳酸钙等。

41.在本发明的一些实施方式中,所述分散剂为含有颜料亲和基团的聚合物型分散剂,所述颜料亲和基团在分散剂中的含量为40%~50%。优选地,所述分散剂包括tego757w、byk

‑

2091、afcona4560和bok

‑

3864中的任意一种或多种。将此类分散剂用于本发明的厚涂双组分水性防腐涂料中,可以提高涂料固的含量实,现提升涂层膜厚,同时不影响涂料黏度和涂层光泽。

42.在本发明的一些实施方式中,所述消泡剂为有机双生动态润湿消泡剂,例如surfynol118、tego twin4000。本发明涂料的涂装黏度大,膜厚也高,更容易产生起泡和稳泡,在成膜过程气泡逸出困难而以微泡的形式一直残留在漆膜中,从而破坏涂层的致密性,造成涂层耐化学性及耐水性能下降,采用有机双生动态消泡剂能够解决厚涂爆泡、稳泡、破泡的问题。

43.在本发明的一些实施方式中,所述流平剂为高沸点聚醚硅烷混合物流平剂,例如

‑

sl

‑

3037、tsp。采用高沸点聚醚硅烷混合物流平剂能够改善漆膜润湿状态,提升流平性,改善飞灰问题。

44.在本发明的一些实施方式中,所述润湿剂为聚醚硅氧烷共聚物润湿剂,例如tego wet280、easytech st

‑

1075、byk

‑

346,uniq flow 487u,silok 8008。这些润湿剂不仅可以提高涂料的润湿性,而且不容易稳泡。

45.在本发明的一些实施方式中,所述的附着力促进剂包括磷酸酯型树脂、聚酯型树脂、硅烷偶联剂中的任意一种或多种,例如omg hmp、coatosil mp200、adp

‑

w450、l

‑

2063、tech

‑

7205。此类附着力促进剂可提高环氧涂料的耐腐蚀性。

46.在本发明的一些实施方式中,所述防闪蚀剂为无机酸与胺类复配混合物型防闪蚀剂,例如335a。所述防沉触变剂包括有机膨润土和白炭黑中的至少一种,优选包括二者的组合。当所述防沉触变剂包括有机膨润土和白炭黑的组合时,二者的质量比可视情况调整,例

如将有机膨润土和白炭黑的质量比设置为1:0.5~1。所述有机膨润土可采用bentone ew、bentone sd

‑

2等,所述白炭黑可采用h20、aerosil r805等。

47.在本发明的一些实施方式中,所述固化剂的氢当量为100~700g/eq。

48.在本发明的一些实施方式中,所述固化剂为环氧加成型固化剂,包括脂肪胺类、芳香族、脂肪环类、改性胺类、酸酐类、低分子聚酰胺和潜伏性胺中的任意一种或几种,例如包括banco 900、epikure 6870。此类固化剂可为涂料提供一定的耐候性。

49.在本发明的一些实施方式中,所述乙组分包括如下成分:固化剂、催化剂、助溶剂、防沉触变剂、水。

50.在本发明的一些实施方式中,所述乙组分包括如下质量份的成分:

51.固化剂50~70份

52.催化剂1~5份

53.助溶剂5~10份

54.增稠剂5~10份

55.水15~30份。

56.在本发明的一些实施方式中,所述催化剂为共反应型催化剂(潜伏催化剂),包括accelerator 2950、dmp

‑

30、k

‑

54、yh5230的任意一种或几种。

57.在本发明的一些实施方式中,所述助溶剂包括丙二醇甲醚(pm),二丙二醇甲醚,丙二醇甲醚醋酸酯(pma)、苯甲醇和丙二醇丁醚中的任意一种或几种。

58.在本发明的一些实施方式中,乙组分中的增稠剂为非牛顿流体型增稠剂,如非牛顿流体型聚丙烯酸酯型增稠剂、聚丙烯酰胺型增稠剂、改性聚脲型增稠剂和聚氨酯型增稠剂中的一种或几种,例如aq600、omg 0434等。

59.在本发明的一些实施方式中,所述甲组分和乙组分的混合体积比例为5~10:1。

60.本发明的第二方面是提供上述双组分水性防腐涂料的制备方法,包括如下步骤:将所述甲组分的成分混合,得到甲组分;将所述乙组分的成分混合,得到乙组分。

61.更具体地,所述甲组分的制备方法包括如下步骤:

62.(1)将甲组分中的水、分散剂、消泡剂、防沉触变剂、颜填料混合,搅拌、研磨得到水性色浆;

63.(2)将水性环氧分散体树脂与润湿剂、流平剂、防闪蚀剂和附着力促进剂混合,加入所述水性色浆,搅拌、过滤得到甲组分;

64.所述乙组分的制备方法为:将固化剂、催化剂、助溶剂、水和增稠剂依次混合,搅拌、过滤得到乙组分。

65.在本发明的一些实施方式中,所述水性色浆的细度≤35μm;所述甲组分的细度≥100目;所述乙组分的细度≥200目。

66.在本发明的一些实施方式中,步骤(1)中,所述搅拌的速度为600~1000rpm/min,时间为10~15min;所述研磨的转速为4000~5000rpm/min,研磨时间为0.5~1.0h。步骤(2)中,所述搅拌的速度为500~800rpm/min,时间为15~30min。

67.本发明的第三方面是提供一种防腐涂层,所述防腐涂层由上述双组分水性防腐涂料涂覆形成。

68.本发明还提供所述防腐涂层的制备方法,将所述甲组分和乙组分按5~10:1的体

积比混合,涂覆于基材表面,固化形成防腐涂层。

69.所述固化的温度为35~45℃,固化时间为25~55min。

70.所述涂覆后、固化前形成的湿膜的厚度为350~600μm,固化后形成的干膜厚度为150~200μm。湿膜的表干时间为0.5~1.5h。

71.在本发明的一些实施方式中,所述涂覆的方法包括辊涂、喷涂、旋涂中的任意一种,优选喷涂,更优选采用双管路高压喷涂柱塞泵、无气/混气喷枪、高压柱塞泵供漆2k自动调配系统等喷涂设备进行喷涂。

72.在本发明的一些实施方式中,所述基材包括金属基材、塑料基材、木质基材。

73.相对于现有技术,本发明具有如下有益效果:

74.本发明采用水性环氧分散体树脂和水分离胺加成物型固化剂作为甲、乙组份的主要成膜物,筛选有机双生动态消泡剂、聚醚硅氧烷共聚物作为润湿剂,高沸点聚醚硅烷混合物作为润湿流平助剂以及有机膨润土配合聚醚聚氨酯的增稠触变体系实现水性双组份防腐涂料在双管路高压喷涂系统中的应用,避免了双组份涂料活化期对施工的限制,实现了一次涂装干膜达到150μm及以上厚度,同时解决了该涂膜厚度下的厚涂流挂、厚涂爆泡问题。同时,规避了传统溶剂型涂料的涂装工艺带来的生产安全以及施工环保、健康等问题。

附图说明

75.图1为高压柱塞泵供漆2k自动调配喷涂系统的实物图;

76.图2为利用实施例1的双组分水性防腐涂料一次性喷涂不同厚度的湿膜实物图。

具体实施方式

77.以下结合具体的实施例进一步说明本发明的技术方案。以下实施例中所用的原料,如无特殊说明,均可从常规商业途径得到;所采用的工艺,如无特殊说明,均采用本领域的常规工艺。

78.实施例1

79.一种双组分水性防腐涂料,包括如下表所述质量份的制备原料:

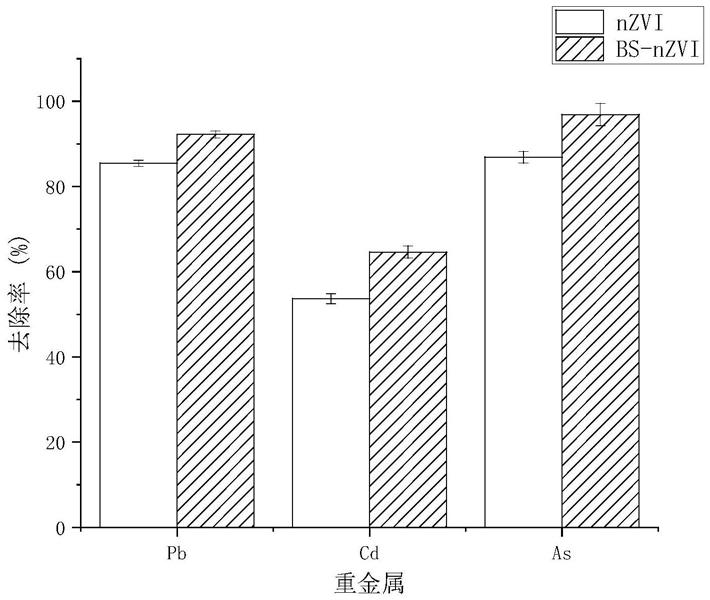

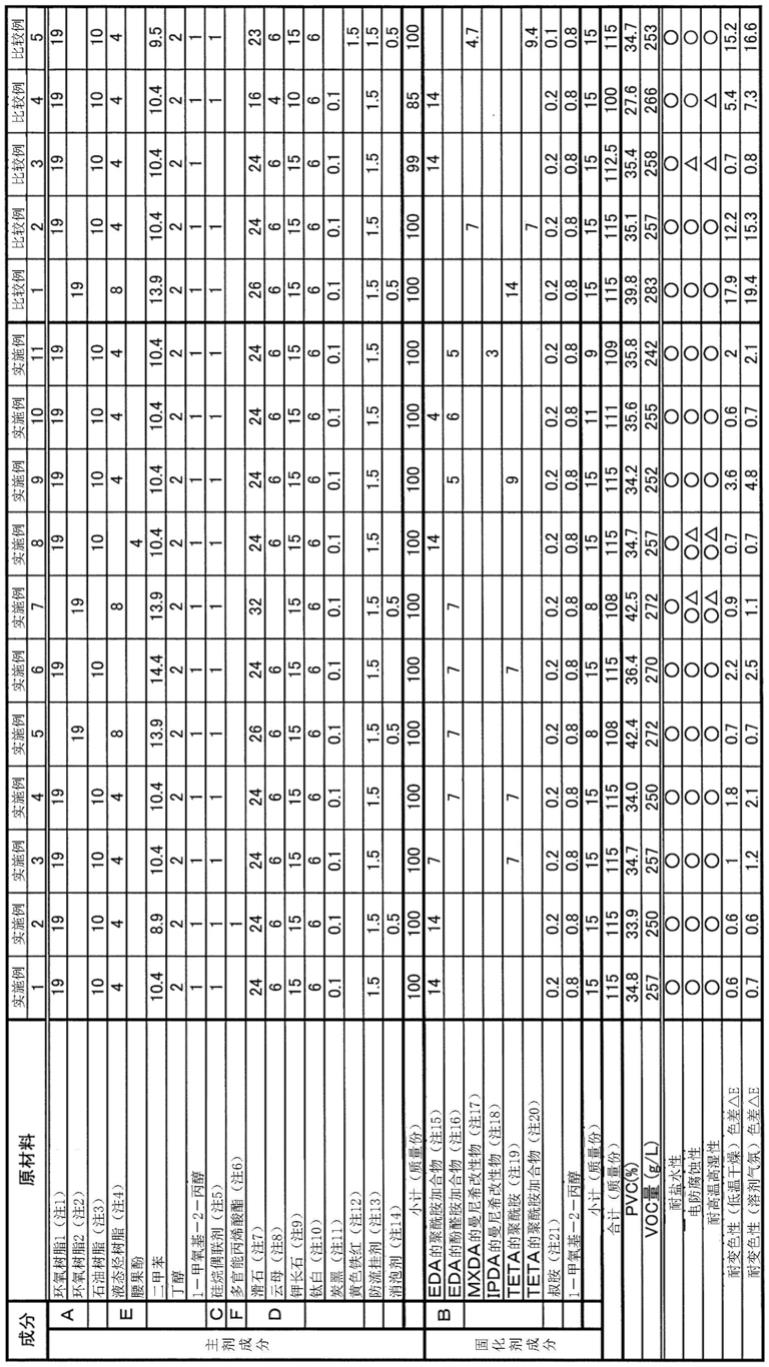

80.表1.双组分水性防腐涂料的制备原料组成

[0081][0082][0083]

双组分水性防腐涂料的制备方法包括如下步骤:

[0084]

(1)将全部的去离子水、分散剂、消泡剂、防沉触变剂和全部的颜填料预分散搅拌均匀,移至砂磨机研磨得到细度≤35μm水性色浆。

[0085]

(2)将水性环氧分散体树脂加入搅拌槽中,然后在搅拌条件下依次加入润湿剂、流平剂、防闪蚀剂、附着力加强剂,最后加入步骤(1)的水性色浆,搅拌均匀后用100目的滤网过滤得到甲组分。

[0086]

(3)将固化剂、催化剂、环保助溶剂、去离子水、增稠剂依次混合搅拌均匀,搅拌后用200目的滤网过滤得到乙组分。

[0087]

实施例2

[0088]

一种双组分水性防腐涂料,包括如下表所述质量份的制备原料:

[0089]

表2.双组分水性防腐涂料的制备原料组成

[0090][0091][0092]

本实施例的双组分水性防腐涂料的制备方法同实施例1。

[0093]

对双组分水性防腐涂料的甲组分和乙组分以及二者按比例混合后的黏度进行测试,并采用高压柱塞泵供漆2k自动调配喷涂系统(如图1,图1中的主剂泵用于甲组分进料,乙组分泵用于乙组分进料,清洗泵用于喷涂系统的清洗)在铝基材表面进行一次性涂装,对漆膜的性能进行测试,结果如下表3所示。

[0094]

同时,采用两种市售的双组分水性防腐涂料(市售产品1和市售产品2)进行对比,并对其涂料体系黏度进行适当的调整提高。

[0095]

表3.性能测试结果

[0096][0097]

注:流挂膜厚为倾斜放置的样板在干燥过程中不会出现流动趋势的最大湿膜厚度。

[0098]

测试结果反映,实施例1和2的双组分水性防腐涂料能够适应高压柱塞泵供漆2k自动调配喷涂系统的正常工作,一次涂装的干膜厚度能够达到150~192μm。而对比例1中甲组份的黏度过高,导致主剂进料的高压柱塞泵工作费力,到后期无法正常工作,且甲、乙组份混合后的一次涂装的干膜厚度仅为100μm,达不到150微米的干膜厚度。虽然对比例2的甲、乙组份的黏度适用高压柱塞泵供漆2k自动调配喷涂系统,但一次涂装达不到150μm的干膜厚度;当对比例2的干膜厚度超过80μm时候,对应的湿膜厚度超过275μm开始出现流挂问题。且对比例1和对比例2的按照固化温度为45℃,固化时间为35~55min的条件下进行固化后下线24h的初期耐水性和初期硬度均明显低于实施例1和实施例2。

[0099]

利用实施例1的双组分水性防腐涂料一次性喷涂不同厚度的湿膜实物图如图2所示。从图2可以明显看出在湿膜厚度在425μm以下时都没有出现流挂现象。

[0100]

实施例3

[0101]

采用具有不同环氧当量的水性环氧分散体树脂制作双组分水性防腐涂料,采用高压柱塞泵供漆2k自动调配喷涂系统在碳钢基材表面进行一次性涂装,烘烤(45℃

×

40min)后对漆膜的性能进行测试,结果如下表4所示。

[0102]

表4.不同水性环氧分散体树脂对漆膜的影响

[0103][0104]

表4中,序号1~5的主要区别在于水性环氧分散体树脂不同,具体的原料组成分别为:

[0105]

序号1:

[0106]

甲组份:水性环氧分散体树脂6520:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0107]

乙组分:固化剂6870:68份,潜伏催化剂2950 dmp

‑

30:1.0 2.0份,助溶剂pma:5.0份,增稠剂aq600:8.0份,去离子水:16份。

[0108]

序号2:

[0109]

甲组份:水性环氧分散体树脂3ee102w:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0110]

乙组分:固化剂3ec154w:76份,潜伏催化剂k54:3.0份,助溶剂pma:6.0份,增稠剂aq600:8.0份,去离子水:7份。

[0111]

序号3:

[0112]

甲组份:水性环氧分散体树脂eplkote 6006:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0113]

乙组分:固化剂6870:50份,潜伏催化剂2950 dmp

‑

30:2.0 3.0份,助溶剂pma:8.0份,增稠剂aq600:10份,去离子水:27份。

[0114]

序号4:

[0115]

甲组份:水性环氧分散体树脂387:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5

份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0116]

乙组分:固化剂623w:50份,潜伏催化剂2950 dmp

‑

30:2.0 3.0份,助溶剂pma:8.0份,增稠剂omg 0434:10份,去离子水:27份。

[0117]

序号5:

[0118]

甲组份:水性环氧分散体树脂banco 2060h:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0119]

乙组分:固化剂banco 900:55份,潜伏催化剂2950 dmp

‑

30:2.0 3.0份,助溶剂pma:8.0份,增稠剂omg 0434:10份,去离子水:22份。

[0120]

序号1~5的双组分水性防腐涂料中甲组分和乙组分的体积比均为8.8:1.0。

[0121]

表4反映,在较低温度下烘烤漆膜,水性环氧分散体树脂的环氧当量越高,干燥速度越慢;而水性环氧分散体树脂环氧当量过低,则防腐效果不佳,而且环氧树脂的干燥速度较快,在涂装大型设备时容易因为设备体型大,涂装施工时间长,漆膜施工表干速度过快导致涂装过程产生“飞灰”;在水性环氧分散体树脂的环氧当量为350~550g/eq范围内综合性能较好。采用不同的环氧树脂导致漆膜性能发生较大改变可能是由于环氧树脂的黏度及其对增稠剂的响应度存在较大差别,而厚涂容易流挂,特别是采用双管路喷涂设备进行喷涂时,既要甲乙组份黏度较低适合施工,又要求混合后防流挂提升,能厚涂,要求很高,导致不是所有环氧树脂都适合制备厚涂涂料。

[0122]

实施例4

[0123]

采用具有不同的固化剂制作双组分水性防腐涂料,采用高压柱塞泵供漆2k自动调配喷涂系统在铝基材表面进行一次性涂装,烘烤(45℃

×

40min)后对漆膜的性能进行测试,结果如下表5所示。

[0124]

表5.不同固化剂对漆膜的影响

[0125][0126]

表5中,序号1~4的原料组成中,甲组分相同,主要区别在于乙组分的固化剂不同,具体的原料组成分别为:

[0127]

甲组份:水性环氧分散体树脂banco 2060h:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0128]

序号1:乙组分:固化剂lh

‑

6303t:45份,潜伏催化剂2950 dmp

‑

30:2.0 3.0份,助溶剂pma:10.0份,增稠剂aq600:10份,去离子水:30份。

[0129]

序号2:乙组分:固化剂banco 900:55份,潜伏催化剂2950 dmp

‑

30份:2.0 3.0份,助溶剂pma:8.0份,增稠剂omg 0434:10份,去离子水:22份。

[0130]

序号3:乙组分:固化剂q

‑

rit 1075:60份,潜伏催化剂2950 dmp

‑

30:2.0 2.0份,助溶剂pma:8.0份,增稠剂aq600:8份,去离子水:25份。

[0131]

序号4:乙组分:固化剂banco 900:35份,q

‑

rit 1075:20份,潜伏催化剂2950 dmp

‑

30:2.0 2.0份,助溶剂pma:8.0份,增稠剂omg 0434:9份,去离子水:24份。

[0132]

序号1~4的双组分水性防腐涂料中甲组分和乙组分的体积比均为8.8:1.0。

[0133]

根据表5的测试结果可以看出,采用胺类固化剂有助于提高漆膜的耐候性。

[0134]

实施例5

[0135]

制备不同黏度的甲组分和乙组分,采用高压柱塞泵供漆2k自动调配喷涂系统在碳钢基材表面进行一次性涂装,烘烤(45℃

×

40min)后对漆膜的性能进行测试,结果如下表6所示。

[0136]

表6.黏度对漆膜的影响

[0137][0138][0139]

表6中,序号1~6主要通过调整原料中的各种助剂来使其黏度不同,具体的原料组成分别为:

[0140]

序号1:

[0141]

甲组份:水性环氧分散体树脂6520:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20:0.2份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水:13.5份,增稠剂0620:1.2份;

[0142]

乙组分:固化剂6870:68份,潜伏催化剂2950 dmp

‑

30:1.0 2.0份,助溶剂pma:5.0份,去离子水:24份。

[0143]

序号2:

[0144]

甲组份:水性环氧分散体树脂6520:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂sd

‑

2:0.5份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水:13.5份,增稠剂omg 0630:0.9份;

[0145]

乙组分:固化剂6870:68份,潜伏催化剂2950 dmp

‑

30:1.0 2.0份,助溶剂pma:5.0份,去离子水:24份。

[0146]

序号3:

[0147]

甲组份:水性环氧分散体树脂6520:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0148]

乙组分:固化剂6870:68份,潜伏催化剂2950 dmp

‑

30:1.0 2.0份,助溶剂pma:6.0份,增稠剂aq600:5.0份,去离子水:18份。

[0149]

序号4:

[0150]

甲组份:水性环氧分散体树脂6520:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20:0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水13.5份,增稠剂hv30:1.2份;

[0151]

乙组分:固化剂6870:68份,潜伏催化剂2950 dmp

‑

30:1.0 2.0份,助溶剂pma:7.0份,去离子水:22份。

[0152]

序号5:

[0153]

甲组份:水性环氧分散体树脂6520:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0154]

乙组分:固化剂6870:68份,潜伏催化剂2950 dmp

‑

30:1.0 2.0份,助溶剂pma:5.0份,增稠剂aq600:8.0份,去离子水:16份。

[0155]

序号6:

[0156]

甲组份:水性环氧分散体树脂6520:42份,分散剂tego757w:1.5份,环保防锈颜料正磷酸锌zmp:10份,氧化铁红190:10份,硫酸钡:18份;消泡剂118:1.0份,防沉触变剂h20 sd

‑

2:0.4 0.3份,防闪锈剂335a:0.8份,润湿剂tego280:0.3份,流平剂

‑

sl

–

3037:

0.5份,附着力促进剂hmp:1.0份,去离子水14.2份;

[0157]

乙组分:固化剂6870:68份,潜伏催化剂2950 dmp

‑

30:1.0 2.0份,助溶剂pma:5.0份,增稠剂omg 0630:8.0份,去离子水:16份。

[0158]

序号1~6的双组分水性防腐涂料中甲组分和乙组分的体积比均为8.8:1.0。

[0159]

根据6的测试结果可知,当水性双组份快干防腐涂料甲、乙组份的旋转黏度分别低于5000mpa.s时,高压柱塞泵供漆2k自动调配喷涂系统才能正常工作。整个涂料体系的施工触变值高于3.2时喷涂的防腐涂料防流挂较好,能够达到150μm干膜不流挂,触变值接近3.5以上能够达到200μm干膜不流挂,流平性较好,但触变值太高,如触变值达到3.8,喷涂漆膜的流平变差。

[0160]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。