1.本发明涉及硫化物处理技术领域,尤其涉及一种电催化脱除硫醇的方法。

背景技术:

2.液化石油气(liquefied petroleum gas,简称lpg)是人类社会生产生活必不可缺的燃料和化工原料。作为燃料,液化石油气热值高,而且具有无烟尘、无炭渣,相对清洁的优势。此外,液化石油气用作石油化工原料,分离裂解得到乙烯、丙烯用来生产合成塑料、合成橡胶、合成纤维及生产医药、炸药、染料等产品。

3.液化石油气通过石油炼制获得,硫醇是液化气中主要的硫化物之一,不仅恶臭易挥发,对环境造成污染,而且有毒,对人体造成伤害;并且在工业生产中,硫醇会导致下游催化剂中毒。因此深度脱除液化气中的硫醇,具有重要的环保和经济意义。

4.目前工业上脱除液化石油气中的硫醇广泛应用的方法为merox抽提液相氧化法,其工作原理如方程(1)和(2)所示:

5.rsh(油相) naoh(水相)

→

nasr(水相) h2o

ꢀꢀꢀꢀꢀꢀ

(1);

[0006][0007]

上述方法具有适用范围广、脱硫醇容量大等优点,同时也存在如下缺点,首先,该均相催化体系中,分散于碱液中的催化剂失活较快,需定期排放掉含有失活催化剂的旧碱液,加入含有新催化剂的新碱液,导致废碱排放量较大,对环境造成压力;其次,该方法以氧气作为氧化剂,然而将氧气引入液化气脱硫醇体系存在一定的安全隐患。

[0008]

因此,提供一种非均相催化方法进行硫醇的脱除,通过催化剂与碱液分离以减少碱液排放,并且采用其他氧化方式从而杜绝氧气的介入,对于环境保护和生产安全意义重大。

技术实现要素:

[0009]

本发明解决的技术问题在于提供一种脱除硫醇的方法,该方法可以高效氧化硫醇,同时实现催化剂mno2材料的原位再生。

[0010]

有鉴于此,本技术提供了一种电催化脱除硫醇的方法,包括:

[0011]

将mno2纳米材料负载于工作电极上,在碱性电解液和硫醇的水溶性电解液中进行恒电位催化氧化。

[0012]

优选的,所述mno2材料选自α

‑

mno2、β

‑

mno2、γ

‑

mno2、λ

‑

mno2、δ

‑

mno2或ε

‑

mno2。

[0013]

优选的,所述mno2纳米材料负载于工作电极的方式包括mno2纳米材料粘合于所述工作电极上或工作电极上原位生长mno2纳米材料。

[0014]

优选的,所述mno2纳米材料粘合于工作电极上的方法具体为:

[0015]

将乙醇、水和nafion溶液混合,再加入mno2纳米材料,得到悬浊液;

[0016]

将所述悬浊液涂覆于工作电极上,干燥成膜;

[0017]

所述工作电极上原位生长mno2纳米材料的方法具体为:

[0018]

先将工作电极放入合成mno2纳米材料的前驱体溶液中,再进行合成反应。

[0019]

优选的,所述mno2纳米材料粘合于工作电极上时,所述工作电极选自玻碳电极、ito导电玻璃、碳布或钛网;所述工作电极上原位生长mno2纳米材料时,所述工作电极选自ito导电玻璃、碳布或钛网。

[0020]

优选的,所述乙醇和水的体积比为1:3~2:1,所述nafion在乙醇和水的混合溶剂中的浓度为0.05~2wt%。

[0021]

优选的,所述mno2纳米材料的负载量为0.2~80mg/cm2。

[0022]

优选的,所述碱性电解液的ph为12~14的氢氧化钠溶液或氢氧化钾溶液,所述水溶性电解液中硫醇的浓度为50μm~1m。

[0023]

优选的,所述恒电位催化氧化的电位为0.1~1v。

[0024]

本技术提供了一种电催化脱除硫醇的方法,包括:将mno2材料负载于工作电极上,在碱性电解液和硫醇的水溶性电解液中进行恒电位催化氧化。在本技术提供的方法中,硫醇与工作电极上的mno2发生化学反应被氧化的同时,通过电化学方法还可将mno2氧化再生,实现电化学催化氧化硫醇的目的,且mno2材料不发生消耗,保证了整体的反应活性。另一方面,本技术在阳极电催化氧化脱除硫醇的同时,阴极耦合联产氢气。

附图说明

[0025]

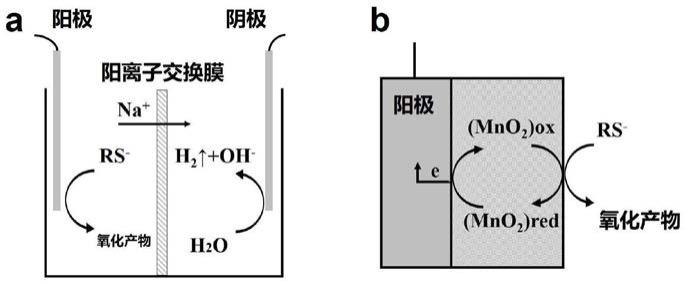

图1为本发明电催化脱除硫醇的反应示意图;

[0026]

图2为本发明制备的α

‑

mno2纳米催化剂;

[0027]

图3为本发明制备的β

‑

mno2纳米催化剂;

[0028]

图4为本发明采用α

‑

mno2修饰电极分别在不含丁硫醇钠和含有0.1m丁硫醇钠的氢氧化钠溶液中进行循环伏安曲线图;

[0029]

图5为本发明采用β

‑

mno2修饰电极分别在不含丁硫醇钠和含有0.1m丁硫醇钠的氢氧化钠溶液中进行循环伏安曲线图。

具体实施方式

[0030]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0031]

鉴于现有技术中硫醇脱除催化剂失活以及安全、环保问题,本技术提供了一种电催化脱除硫醇的方法,该方法利用电化学催化反应脱除硫醇,在低电位下,利用mno2作为催化剂高效氧化硫醇并且自身电化学再生,同时实现了阳极非均相催化和阴极耦合制氢。具体的,本发明实施例公开了一种电催化脱除硫醇的方法,包括:

[0032]

将mno2纳米材料负载于工作电极上,在碱性电解液和硫醇的水溶性电解液中进行恒电位催化。

[0033]

在本技术中,mno2纳米材料作为电化学催化剂,是由不同方法合成的不同晶型mno2,其作为催化剂粘合于电极表面或原位生长于工作电极上。

[0034]

在本技术中,所述mno2纳米材料粘合于工作电极上的方法具体为:

[0035]

将乙醇、水和nafion溶液混合,再加入mno2纳米材料,得到悬浊液;

[0036]

将所述悬浊液涂覆于工作电极上,干燥成膜。

[0037]

所述工作电极上原位生长mno2纳米材料的方法具体为:

[0038]

选用1cm2~1m2面积的导电基底,放入合成mno2的前驱体溶液中,使用不同的条件和方法进行材料合成,实现mno2的原位生长。

[0039]

在本技术中,采用mno2纳米材料粘合于工作电极上的方法时,所述工作电极选自玻碳电极、ito导电玻璃、碳布或钛网;采用原位生长mno2的方法时,所述工作电极选自ito导电玻璃、碳布或钛网。

[0040]

在上述过程中,所述乙醇和水的体积比为1:3~2:1,更具体地,所述体积比为2:1、1:1、2:3、1:2或1:3,所述nafion在乙醇和水的混合溶剂中的浓度为0.05~2wt%;更具体地,所述nafion溶液中的nafion在乙醇和水的混合溶剂中的浓度为0.05~0.5wt%。nafion作为粘合剂,其在在悬浊液中所占的浓度过小,不利于催化剂纳米颗粒在电极表面的牢固附着,降低催化电极的稳定性;而浓度过大会阻碍催化剂纳米颗粒与电解液之间的高效电子传导,降低活性,因此nafion粘合剂浓度需要适中。

[0041]

本技术所述mno2材料选自α

‑

mno2、β

‑

mno2、γ

‑

mno2、λ

‑

mno2、δ

‑

mno2或ε

‑

mno2;在具体实施例中,所述mno2材料选自α

‑

mno2或β

‑

mno2。按照本发明,mno2材料负载于工作电极上,mno2材料在工作电极上的负载量为0.2~80mg/cm2;催化剂mno2的负载量小导致活性位点少,从而活性较低,然而mno2的负载量过大时,由于mno2层过厚致使导电性不佳,降低电催化活性,因此适中的负载量可以取得较好的活性。在具体实施例中,所述mno2负载量为0.5~50mg/cm2。

[0042]

在本技术中,在电化学催化过程中,以惰性导电材料作为对电极,氧化汞作为参比电极,所述惰性导电材料选自本领域技术人员熟知的导电材料,具体的选自铂片、铂网、铜网或石墨棒。所述碱性电解液的ph为12~14的氢氧化钠溶液或氢氧化钾溶液,所述硫醇与碱中和得到硫醇盐水溶性电解液中的硫醇阴离子浓度为50μm~1m;碱性电解液的ph不同,则电解水阳极析氧反应(4oh

‑

=4e o2 2h2o)的速率不同,ph越大,析氧反应速率越快,导致较大电位下硫醇脱除的法拉第效率降低。所述恒电位催化的电位为0.1~1v(相对于氧化汞电极),更具体地,所述恒电位催化的电位为0.3~1v(相对于氧化汞电极);在本技术中,电位会影响产物,电位较高的时候会发生析氧反应(4oh

‑

=4e o2 2h2o),一部分电量用于生成氧气而降低硫醇脱除的法拉第效率。

[0043]

本发明中电化学催化脱除硫醇的原理具体如图1所示,具体为:硫醇与工作电极上的mno2发生化学反应被氧化的同时,通过电化学方法将mno2进行氧化再生,实现电化学催化氧化硫醇的目的,上述过程中mno2不发生消耗,保证整体的反应活性。

[0044]

本技术提供的电化学催化氧化脱除硫醇的方法相较于工业上广泛使用的merox抽提液相氧化法,由于采用了非均相催化,可以减少碱液的排放,减轻环境污染;且通过采用电化学氧化的方式,避免氧气向液化气脱硫醇体系的介入,从根本上杜绝由氧气带来的安全隐患;此外,本体系在脱除硫醇的同时,阴极联产绿氢,可以提高附加值。

[0045]

为了进一步理解本发明,下面结合实施例对本发明提供的电催化脱除硫醇的方法进行详细说明,本发明的保护范围不受以下实施例的限制。

[0046]

实施例1

[0047]

工作电极催化剂的制备:将2g硝酸锰与4g高锰酸钾溶解于100ml去离子水,120℃

水热反应18h,离心收集并清洗后干燥,获得α

‑

mno2黑色粉末;

[0048]

向体积比2:3的乙醇和水混合溶液中加入nafion,使nafion在混合溶液中浓度为0.1wt%,加入α

‑

mno2,超声至分散均匀,得到悬浊液;取上述悬浊液滴涂于洁净平滑的玻碳电极表面,室温下干燥成膜,α

‑

mno2的负载量为0.76mg/cm2;

[0049]

使用ph为13的氢氧化钠溶液中和丁硫醇,得到丁硫醇阴离子浓度为0.1m的水溶性电解液,使用h型电解池,并且采用α

‑

mno2修饰玻碳电极作为工作电极,石墨棒作为对电极,氧化汞电极作为参比电极的三电极体系,持续24h进行0.5v(相对于氧化汞电极)恒电位,对溶解于碱性溶液的硫醇阴离子实施电化学催化氧化脱除;

[0050]

通过气相色谱

‑

质谱联用仪、液相色谱仪和离子色谱仪进行检测分析,得到硫醇脱除率77%,硫醇脱除法拉第效率达到89%。

[0051]

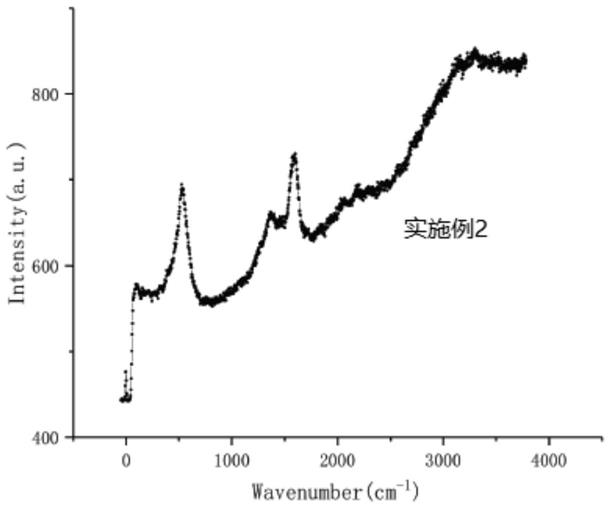

实施例2

[0052]

与实施例1方法相同,区别仅在于:本实施例中nafion在悬浊液中浓度为0.2wt%;

[0053]

在与实施例1中相同的条件下进行电化学催化氧化脱除和结果测试,得到硫醇脱除率58%,硫醇脱除法拉第效率达到91%。

[0054]

实施例3

[0055]

与实施例1方法相同,区别仅在于:本实施例中在配置悬浊液时,改变所加入的α

‑

mno2质量,使α

‑

mno2在玻碳电极上的负载量为1.27mg/cm2;

[0056]

在与实施例1中相同的条件下进行电化学催化氧化脱除和结果测试,得到硫醇脱除率65%,硫醇脱除法拉第效率达到88%。

[0057]

实施例4

[0058]

与实施例1方法相同,区别仅在于本实施例中改变mno2纳米材料制备方法得到β

‑

mno2作为催化剂:在45ml去离子水中加入2g硝酸锰,15ml 0.3m氨水和3ml 30%的过氧化氢,180℃水热18h,离心清洗并干燥,获得β

‑

mno2黑色粉末;

[0059]

在与实施例1中相同的条件下进行电化学催化氧化脱除和结果测试,得到硫醇脱除达93%,硫醇脱除法拉第效率达到71%。

[0060]

图4和图5分别为使用α

‑

mno2和β

‑

mno2修饰电极分别在不含丁硫醇和含有0.1m丁硫醇的0.1m氢氧化钠溶液中进行循环伏安测试,由于丁硫醇与氢氧化钠进行酸碱中和,转化为丁硫醇钠,因此含有0.1m丁硫醇的0.1m氢氧化钠溶液即为0.1m丁硫醇钠的碱性电解液。图中,曲线1为含0.1m丁硫醇钠的碱性电解液,曲线2为不含丁硫醇的碱性电解液的循环伏安曲线;由图可以看出,在含有0.1m丁硫醇钠的电解液中,α

‑

mno2和β

‑

mno2修饰电极在0.5v所对应的催化电流(相比不含丁硫醇时所增加的电流)不同,分别为0.228ma和1.3184ma,说明了mno2材料的晶型对催化活性存在影响。

[0061]

实施例5

[0062]

在20ml去离子水中加入面积为9cm2的碳布,再加入5ml 30%的h2o2和2g硝酸锰,搅拌下逐滴加入20ml 0.3m氨水,180℃水热18h,使β

‑

mno2在碳布上原位生长(简称为β

‑

mno2/cc),清洗干燥后,通过分析天平精确称量得到负载量为19mg/cm2;

[0063]

使用ph为14的氢氧化钠溶液吸收丁硫醇至丁硫醇钠浓度为0.2m,作为水溶性电解液,使用h型电解池,并且采用β

‑

mno2/cc作为工作电极,石墨棒作为对电极,氧化汞电极作为参比电极的三电极体系,持续18h进行0.4v(相对于氧化汞电极)恒电位,对溶解于碱性溶

液的硫醇阴离子实施电化学催化氧化脱除;

[0064]

通过气相色谱

‑

质谱联用仪、液相色谱仪和离子色谱仪进行检测分析,得到硫醇脱除率82%,硫醇脱除法拉第效率达到90%。

[0065]

实施例6

[0066]

与实施例5方法相同,区别仅在于:本实施例在使用恒电位催化氧化进行电化学脱除时,选取的电位为0.8v(相对于氧化汞电极);

[0067]

在与实施例5中相同的条件下进行电化学催化氧化脱除和结果测试,得到硫醇脱除率达96%,硫醇脱除法拉第效率48%。

[0068]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0069]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。