1.本发明涉及烯烃聚合反应领域,具体涉及一种高辛烷值汽油组分的制备方法。

背景技术:

2.我国碳四烃(液化气)资源丰富,2016年全国原油加工量为5.41亿吨,炼厂副产碳四烃约1700万吨,裂解碳四约占乙烯总产量的1/4,副产碳四烃425万吨,截止目前我国的碳四总量高达2500万吨。碳四烃各组分用途广泛,可以进行芳构化、烷基化、异构化等作为燃料利用,也可以用来生产各种化工产品如:甲基叔丁基醚(mtbe)、乙基叔丁基醚(etbe)、甲乙酮、醋酸仲丁酯等,其中mtbe作为异丁烯消耗的重要途径,在下游1-丁烯、2-丁烯利用过程中起到至关重要的作用。因此随着mtbe作为油品添加剂的禁用,液化气急需寻找新的化工途径,重新连接起碳四利用的桥梁。

3.全叠合反应(非选择性叠合反应)是通过异丁烯、正丁烯、顺-2-丁烯、反-2-丁烯之间相互反应,生成多聚烯烃。经叠合反应生产的多聚烯烃支链度较高,具有研究法辛烷值高、蒸气压低、无硫、无芳烃等特点,是理想的清洁汽油添加组分。

4.目前为止,全球范围内由烯烃全叠合生产符合国际油品添加标准的工业化成熟工艺主要有三种:美国uop公司的spac工艺、美国原mobil公司的非选择性mogd叠合工艺和法国axens的polynaphtha工艺。其中,uop公司的spac工艺具有流程简单、固体磷酸催化剂价廉易得、寿命较长的特点,是世界上应用较广泛的全叠合工艺之一。但是随着环保法规的日益严格,固体磷酸催化剂易泥化、不可再生同时失活催化剂具有强酸性后处理困难的缺点日益突出,尽管国内外研究者对固体磷酸催化剂进行了大量的研究工作(cn1997450a、cn100496724c、cn1226095c等),采用各种新型磷酸载体如:硅藻土、二氧化硅、活性炭等,不断延长催化剂的使用寿命和催化活性,但都没有解决固体磷酸催化剂易泥化失活、不能再生的弊病。而美国mobil公司的mogd工艺采用的催化剂为zsm-5分子筛催化剂,反应条件较为灵活,可满足市场的多元化需求,但是该工艺属于气固反应过程,反应温度极高,能耗大,工厂建设较困难,因此未见大规模推广。axens公司的polynaphtha工艺采用共沉淀法制备硅铝催化剂,该催化剂可以再生,寿命长,失活后处理简单,同时该工艺过程简单,不用添加调节剂,但是共沉淀法制备的催化材料b酸量较少,b酸/l酸的比值较小,使得该工艺过程需要较高的反应温度和压力,使得烯烃的多聚较为严重,其中碳八烯烃的选择性仅占40%左右,只能作为柴油组分调节剂,但由于我国注重汽油的发展,生成的叠合柴油销路受限,因此该工艺无法大规模应用,因此开发一种新型的叠合汽油工艺成为研究的热点。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的上述问题,提供一种高辛烷值汽油组分的制备方法,该方法具有高碳四烯烃的转化率,并且所得产品的研究法辛烷值为95以上。

6.为了实现上述目的,本发明提供一种高辛烷值汽油组分的制备方法,其特征在于,该方法包括:将碳四原料在催化剂的存在下进行反应,其中,所述催化剂的b酸量与l酸量的

比值为0.25-0.4,所述催化剂的组成以重量百分数计为(0-0.3)na2o

·

(50-90)sio2·

(10-50)al2o3。

7.优选地,所述反应的条件包括:温度为160-220℃,压力为2-6mpa,空速为2-5小时-1

;更优选地,温度为190-220℃;更优选地,压力为4-6mpa;更优选地,空速为2-4小时-1

。

8.优选地,所述催化剂通过如下方法制得:

9.(1)将硅源与碱性铝源在40-80℃下以并流的方式混合,控制ph为13-14;

10.(2)在步骤(1)的产物中加入将酸性铝源,调节ph为8-11,其中硅铝重量比sio2:al2o3=1:0.1-1;

11.(3)将步骤(2)的产物在40-80℃条件下老化5-20小时,并将所得固体沉淀物进行铵交换,除去杂质离子;

12.(4)将步骤(3)的产物进行固液分离,并在90-120℃条件下干燥。

13.优选地,所述碱性铝源为偏铝酸钠。

14.优选地,所述酸性铝源为选自硝酸铝、硫酸铝和氯化铝中的一种或多种;

15.优选地,所述硅源为选自硅酸钠、水玻璃、四乙基硅、四甲基硅、四乙氧基硅和四甲氧基硅中的一种或多种。

16.优选地,所述铵交换中使用的铵盐为选自氯化铵、硫酸铵、硝酸铵、碳酸铵和碳酸氢铵中的一种或多种。

17.优选地,所述酸性铝源和所述碱性铝源的合计与所述铝源的用量重量比为sio2:al2o3=1:0.2-1。

18.优选地,所述催化剂还经过活化处理,所述活化处理的条件包括:在400-600℃下焙烧3-6小时。

19.优选地,所述碳四原料中的饱和烃为80重量%以下。

20.优选地,所述催化剂通过依次进行在惰性气氛中的第一热处理以及在空气气氛中的第二热处理进行再生。

21.优选地,所述催化剂的b酸量为25以上,l酸量为160以上。

22.优选地,所述催化剂的比表面积150-400m2/g,孔容为0.5-2ml/g,平均孔径为6-18nm。

23.优选地,碳四烯烃的转化率在85%以上,经过精馏分离后产品研究法辛烷值≥95。

24.本发明的发明人经过深入研究发现,通过使得具有特定组成的硅铝类催化剂具有较高的b酸量与l酸量的比值,从而可以适用于催化混合碳四原料中的烯烃(异丁烯、1-丁烯、顺-2-丁烯、反-2-丁烯等)全叠合生产高研究法辛烷值汽油组分。

25.通过上述技术方案,本发明的催化剂制备方法简单,工艺过程的反应条件温和,催化剂可再生,并且可以达到高碳四烯烃的转化率以及高产品研究法辛烷值。

附图说明

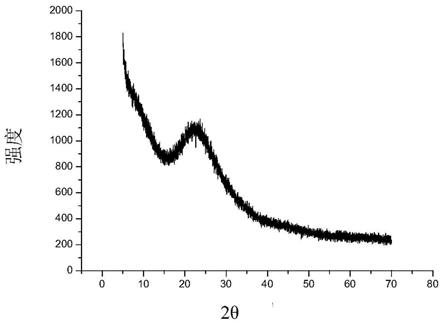

26.图1是本发明实施例1制得的催化剂的x射线衍射谱图。

具体实施方式

27.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或

值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

28.在本发明中,如无相反说明,b酸量和l酸量均为200℃下通过吡啶红外(ftir)方法测得的酸量。催化剂的组成均为以氧化物重量百分数计。

29.本发明提供一种高辛烷值汽油组分的制备方法,该方法包括:将碳四原料在催化剂的存在下进行聚合反应,其中,所述催化剂的b酸量与l酸量的比值为0.25-0.4,所述催化剂的组成以重量百分数计为(0-0.3)na2o

·

(50-90)sio2·

(10-50)al2o3。

30.优选地,所述催化剂的组成以重量百分数计为(0-0.3)na2o

·

(60-90)sio2·

(10-40)al2o3;更优选地,所述催化剂的组成以重量百分数计为(0.1-2.5)na2o

·

(65-85)sio2·

(15-35)al2o3。

31.优选地,所述催化剂的b酸量与l酸量的比值可以为0.26以上,更优选为0.3以上,进一步优选为0.33以上;另外,所述催化剂的b酸量与l酸量的比值可以为0.4以下,优选为0.39以下,更优选为0.38以下。并且,所述催化剂的b酸量为25以上,优选为40-85,l酸量为160以上,优选为170-250。

32.在本发明中,所述催化剂例如可以具有如下性质:所述催化剂的比表面积150-400m2/g,孔容为0.5-2ml/g,平均孔径为6-18nm。

33.在本发明中,所述催化剂的制备方法没有特别的限定,例如可以通过如下方法制得:

34.(1)将硅源与碱性铝源在40-80℃下以并流的方式混合,控制ph为13-14;

35.(2)在步骤(1)的产物中加入将酸性铝源,调节ph为8-11,其中硅铝比重量比为sio2:al2o3=1:0.1-1;

36.(3)将步骤(2)的产物在40-80℃条件下老化5-20小时,并将所得固体沉淀物进行铵交换,除去杂质离子;

37.(4)将步骤(3)的产物进行固液分离,并在90-120℃条件下干燥。

38.优选地,步骤(4)中,干燥时间为4小时以上,例如8-12小时。

39.在本发明中,所述酸性铝源、碱性铝源和硅源可以使用制备酸性硅铝类材料的任意酸性铝源、碱性铝源和硅源即可,没有特别的限定。例如,所述碱性铝源可以为偏铝酸钠;所述酸性铝源可以为选自硝酸铝、硫酸铝和氯化铝中的一种或多种,优选为氯化铝;所述硅源可以为选自硅酸钠、水玻璃、四乙基硅、四甲基硅、四乙氧基硅和四甲氧基硅中的一种或多种,优选为硅酸钠。此外,所述铵交换中使用的铵盐为选自氯化铵、硫酸铵、硝酸铵、碳酸铵和碳酸氢铵中的一种或多种,优选为氯化铵。

40.在本发明中,为了得到性能更优的催化剂,优选地,所述酸性铝源和所述碱性铝源的合计与所述铝源的用量重量比为sio2:al2o3=1:0.2-1,更优选sio2:al2o3=1:0.2-0.8。

41.根据本发明的一个优选的实施方式,在干燥后,所述催化剂还经过活化处理,所述活化处理的条件包括:在400-600℃下焙烧3-6小时。通过上述活化处理,可以使得结合水分解,从而复活催化剂的催化性能。优选地,所述活化处理的条件包括:在400-550℃下焙烧3-5小时。

42.为了进一步提高碳四烯烃转化率和产物的研究法辛烷值,优选的情况下,所述齐

聚反应的条件包括:温度为160-220℃,更优选为190-220℃,进一步优选为200-210℃;压力为2-6mpa,更优选为4-6mpa;空速为2-5小时-1

,更优选为2-4小时-1

。

43.在本发明中,所述碳四原料没有特别的限定,可以是任意方法得到的碳四烃。其中一般含有异丁烯、丁烯-1、顺丁烯-2、反丁烯-2、正丁烯-2、正丁烷和异丁烷等中的一种或多种成分。所述碳四原料可以是乙烯裂解装置副产的碳四、炼厂碳四组分(包括炼油厂的催化裂化、减粘裂化、热裂化及延迟焦化等副产的碳四)、芳烃重整副产碳四、煤化工甲醇制烯烃装置副产的碳四以及油田气和天然气的回收碳四等。反应原料中含有碳四饱和烃(例如正丁烷和异丁烷)对本方法没有影响,但是过多的饱和烃会增大反应温度,增加能耗。因此,优选所述碳四原料中的饱和烃为80重量%以下;并且,优选所述碳四原料中烯烃为20-100重量%,更优选为30-100重量%

44.根据本发明的方法,所述催化剂失活后,可以进行再生。具体地,再生方法包括:依次进行在惰性气氛中的第一热处理以及在空气气氛中的第二热处理。优选地,第一热处理和第二热处理的温度分别为400-800℃,更优选为400-600℃。在此基础上,优选第一热处理的温度为400-600℃,第二热处理的温度为500-800℃,更优选第一热处理的温度比第二热处理的温度低(优选低50℃以上,更优选低80-150℃)。其中,惰性气氛可以为氮气气氛或稀有气体气氛(如氩气气氛)以及它们的混合气氛,优选氮气气氛。另外,上述第一热处理和第二热处理的时间可以分别为2小时以上,优选为3-5小时。

45.在本发明中,优选使用固定床反应器进行所述反应,具体可以是上流式也可以为下流式固定床反应器。反应器催化剂容量可以根据需要设定,例如可以为10-50ml,优选为30ml。

46.通过采用本发明的方法,碳四烯烃的转化率可以达到85%以上,经过精馏分离后产品研究法辛烷值为95以上。

47.以下将通过实施例对本发明进行详细描述。

48.以下实施例和对比例中使用的混合碳四的组成以重量比计:异丁烷含量45.7%,正丁烷含量18.6%,反-2-丁烯含量10.1%,正丁烯含量9.6%,异丁烯含量8.1%,顺-2-丁烯含量7.9%。

49.在各实施例中,样品的na2o、sio2、al2o3含量用x射线荧光法(xrf)测定(参见《石油化工分析方法(ripp实验方法)》,杨翠定等编,科学出版社,1990年出版)。

50.样品的物相和结晶度数据采用x射线衍射法测定。

51.样品的比表面、孔结构等物化数据采用低温氮吸附-脱附法测定。

52.样品的酸性数据采用红外吡啶原位测定法测定。

53.烯烃转化率使用安捷伦7890b测定。

54.在各实施例中,反应产物通过在线气相色谱分析产品结果,产品收集后,使用精馏塔将轻重组分进行分离,然后用研究法测产品的研究法辛烷值。

55.其中吡啶红外测得的b酸和l酸采用吡啶程序升温红外光谱法获得。以200℃下的酸量测定为例,将样品自撑压片,置于红外光谱仪的原位池中密封,升温至350℃并抽真空至10-3

pa,恒温1小时后脱除样品吸附的气体分子;冷却至室温后导入吡啶蒸汽保持吸附平衡30分钟,然后升温至200℃,重新抽真空至10-3

pa并在此真空度下脱附30min,降至室温摄谱,扫描范围1400-1700cm-1

,即可获得样品经200℃脱附的吡啶吸附红外色谱光谱图。根据

吡啶吸附红外色谱图中1540cm-1

或1450cm-1

特征吸收峰的强度,计算b酸中心与l酸中心的相对量。

56.在线气相色谱配有dean switch和高压进样阀,色谱柱使用氧化铝柱和pona柱实现碳四烯烃和多聚烯烃产品的检测(具体方法参照文献俞芳等,c4烯烃叠合-醚化产物的分析方法.石油化工,2005.34(2):第169-172页)。

57.制备例1

58.本制备例用于说明本方法制备的催化剂具有高b酸/l酸值,对碳四烯烃全叠合具有良好的催化效果。

59.以偏铝酸钠溶液(浓度90gal2o3/l)和氨水(质量分数25%)为反应原料,在剧烈搅拌下将偏铝酸钠溶液和氨水进行混合成胶,同时将计量的硅酸钠溶液(浓度100gsio2/l)与上述成胶浆液以并流的方式相混合,实现硅源的在线加入,然后加入酸性铝源(alcl3,浓度为60g/l)调节ph到9.0,收集一定量的混合浆液后升温至90℃陈化12小时;过滤后将所得的固体沉淀物按沉淀干基:nh4cl:h2o=1:0.5:15的重量比在60℃下交换0.5小时,过滤水洗,重复铵交换一次,过滤后得到的催化剂,在120℃下干燥过夜,然后在400℃下焙烧3小时后得到的催化剂,记为aas-1。

60.aas-1具有无定型结构,其x射线衍射谱图如图1所示,xrf分析其组成以氧化物的重量百分数计为0.1na2o

·

69.2sio2·

30.7al2o3,比表面积326m2/g;平均孔径9.1nm。其酸性数据列于表1中。

61.制备例2

62.本制备例用于说明本方法制备的催化剂具有高b酸/l酸值,对碳四烯烃全叠合具有良好的催化效果。

63.按照制备例1的方法制备催化剂,不同的是,加入酸性铝源调节ph到9.4,焙烧在450℃下进行,得到催化剂aas-2。

64.aas-2具有无定型结构,x射线衍射谱图特征同图1,xrf分析其组成以氧化物的重量百分数计为0.13na2o

·

74.1sio2·

25.77al2o3,比表面积278m2/g;平均孔径8.4nm。其酸性数据列于表1中。

65.制备例3

66.本制备例用于说明本方法制备的催化剂具有高b酸/l酸值,对碳四烯烃全叠合具有良好的催化效果。

67.按照制备例1的方法制备催化剂,不同的是,加入酸性铝源调节ph到8.5,焙烧在400℃下进行,得到催化剂aas-3。

68.aas-3具有无晶型结构,xrf分析其组成以氧化物的重量百分数计为0.22na2o

·

80.88sio2·

18.9al2o3,比表面积251m2/g;平均孔径11.9nm。其酸性数据列于表1中。

69.对比制备例1

70.本对比例的制备过程如参考文件(毕火天,大孔硅酸铝催化剂的制备.精细石油化工,1993(1):第57-61页.)中所述的过程,将40波美度的硅酸钠加入到水中,倒入浓缩的(96%)的硫酸,在冰水中冷却到8℃,搅拌约7min后溶胶凝固成坚硬的水凝胶,使ph约为5的水凝胶凝结过夜,然后碎成块以便洗涤。洗涤是用0.1n的硫酸浸泡1h,然后在新酸中洗涤8次,将水凝胶用蒸馏水洗涤,通过浸泡排水共洗涤10次以上除去所有可溶性盐,以氧化钠

(煅烧基准),残余钠含量为低于0.5%,然后将水凝胶用含有九水硝酸铝的溶液调成浆料,得到所需量的氧化铝,搅拌浆液1小时后,加入1.5n氨水,调节ph,使溶液充分沉淀,然后将产物过滤,用水洗涤三次,将洗涤后的凝胶在110℃下干燥过夜并在500℃下焙烧6h后得到的催化剂记为asa-1。

71.asa-1的x射线衍射谱图同图1的特征,xrf分析其组成以氧化物的重量百分数计为0.2na2o

·

68.9sio2·

30.9al2o3,比表面积361m2/g;平均孔径9.5nm。其酸性数据列于表1中。

72.对比制备例2

73.按照对比制备例1的方法制备催化剂,不同的是,根据所需组成改变硅源和铝源的用量,并且焙烧在450℃下进行,得到催化剂asa-2。

74.asa-2的x射线衍射谱图同图1的特征;xrf分析其组成以氧化物的重量百分数计为0.1na2o

·

72.5sio2·

27.4al2o3,比表面积298.3m2/g;平均孔径11.2nm。其酸性数据列于表1中。

75.对比制备例3

76.按照对比制备例1的方法制备催化剂,不同的是,根据所需组成改变硅源和铝源的用量,并且焙烧在400℃下进行,得到催化剂asa-3。

77.asa-3的x射线衍射谱图同图1的特征;xrf分析其组成以氧化物的重量百分数计为0.1na2o

·

80.9sio2·

19.0al2o3,比表面积259.2m2/g;平均孔径9.7nm。其酸性数据列于表1中。

78.对比制备例4

79.根据制备例3的方法制备催化剂,不同的是,省略焙烧的步骤,得到催化剂aas-4。其酸性数据列于表1中。

80.表1

[0081][0082]

实施例1

[0083]

将上述制备例和对比制备例制得的催化剂压成20-40目的颗粒后装入固定床反应器中,使混合碳四在反应温度为200℃,反应压力4.0mpa,空速2小时-1

反应条件下与催化剂接触反应,反应结果如表2所示。

[0084]

表2

[0085]

样品碳四烯烃转化率(%)研究法辛烷值(ron)aas-165.5101aas-277.398.1

aas-389.197.3aas-453.65102.4asa-141.7102asa-253.597.6asa-372.665.4

[0086]

实施例2

[0087]

本实施例用于说明不同反应温度对本方法的影响。

[0088]

将制备例3制得的催化剂aas-3压成20-40目的颗粒后装入固定床反应器中,分别使混合碳四在表3所示的反应条件下与催化剂接触反应,反应结果如表3所示。

[0089]

表3

[0090][0091]

实施例3

[0092]

本实施例用于说明不同反应压力对本方法的影响。

[0093]

将制备例3制得的催化剂aas-3压成20-40目的颗粒后装入固定床反应器中,分别使混合碳四在表4所示的反应条件下与催化剂接触反应,反应结果如表4所示。

[0094]

表4

[0095][0096]

实施例4

[0097]

本实施例用于说明不同空速对本方法的影响。

[0098]

将制备例3制得的催化剂aas-3压成20-40目的颗粒后装入固定床反应器中,分别使混合碳四在表5所示的反应条件下与催化剂接触反应,反应结果如表5所示。

[0099]

表5

[0100][0101]

实施例5

[0102]

本实施例用于说明本工艺具有良好的稳定性。

[0103]

将制备例3制得的催化剂aas-3压成20-40目的颗粒后装入固定床反应器中,分别

使混合碳四在反应温度为210℃,反应压力5.0mpa,空速2小时-1

的反应条件下与催化剂接触反应1100小时,反应结果如表6所示。

[0104]

表6

[0105][0106]

实施例6

[0107]

本实施例用于说明本方法提供的催化材料具有良好的再生性。

[0108]

使用实施例5中失活的催化剂,在氮气吹扫条件下,床层按5℃/min升温至400℃,恒温两小时,然后将床层温度升高到500℃,氮气切换到空气,恒温两小时完成再生。接下来,使混合碳四在反应温度为210℃,反应压力5.0mpa,空速2小时-1

的反应条件下与催化剂接触反应1000小时,反应结果如表7所示。

[0109]

表7

[0110][0111]

通过上述实施例可知,利用本发明的高辛烷值汽油组分的制备方法方法,可以使得碳四烯烃的转化率达到95%以上,具有良好的稳定性和催化剂再生性能。

[0112]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。