1.本发明属于固废综合处理利用领域,具体涉及多种矿山尾矿,包括铁矿、石灰石矿、石膏矿等的尾矿固废综合处理利用方法。

背景技术:

2.尾矿是矿山开采之后剩下的基本无法利用的废料,如武汉市江夏区原武钢乌龙泉石灰石矿区,堆积的尾矿固废至少有800万吨之多,而且每年还在以60万吨的速度增加;附近还有大冶铁矿、鄂州程潮铁矿、应城石膏矿等矿山,堆积有数千万吨尾矿,占压着大量土地,对周围环境造成了严重的污染,亟待需要得到处理。综合处理这些尾矿,变固废为有用资源,消除固废对环境的污染,利国利民,符合创新发展、绿色发展理念。

3.以上各类尾矿,是一些颗粒大小不均的固体废弃物,粒径大都在0.00mm~15.00mm毫米之间,以原武钢乌龙泉石灰石矿的尾矿为例:乌龙泉尾矿的存在形式有三种状态,即尾渣,尾泥,尾粉三种形态,区别在含水率、粒径大小上各有不同,尾泥的含水率高达30%左右,尾渣、尾粉含水率在8%以下;尾泥、尾粉平均粒径较小,尾渣平均粒径稍大一些。从总体上看,粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%。乌龙泉尾矿的化学成份基本一样,其主要化学成份有:硅(si)、钙(ca)、镁(mg)、铁(fe)、锌(zn)、硫(s)、磷(p)等,还含有少量有害重金属铬(cr)、锰(mn)、镍(ni)等,(以上数据具体详见试验报告:尾矿颗粒分析和尾矿化学成份分析表)。根据课题组在试验中对乌龙泉尾矿所进行的化学分析,这些尾矿,不仅没有直接利用价值,而且还会对环境造成很大的污染,尾矿堆积占压大片土地。根据课题组对尾矿的不完全调查,仅武汉市周边有各类尾矿数千万吨,全国现存的尾矿更是不计其数,应在多少万亿吨以上。这些尾矿,不仅占压大量土地,而且还要花费大量的精力、物力、财力对其进行围挡保护。尾矿对环境的污染问题,已经成为国家经济发展一大障碍,已经成为国家环境治理的一大难题。然而,截至目前为止,对尾矿固废的综合处理利用,始终缺乏有效的、经济的技术手段。在目前所能查阅到的科技文件中,还未发现有一种能大宗化的、综合性的处理尾矿用作道路建筑材料的有效方法。

4.cn201710145594.9的专利中公开了一种沥青混凝土拌合站回收废粉的资源化处理方法,其中提及通过如下配比:pcsb固化剂2~8%、沥青废粉15~25%、细集料35~50%、粗集料25~35%,上述各组分的质量百分比之和为100%;其强调沥青混凝土拌合站回收废粉的利用始终缺乏有效、经济的技术手段,而通过其上述的技术方案实现了如下的技术效果:克服了沥青废粉成份复杂、颗粒粒度细、含泥量高等固化技术难题,通过适当的pcsb添加率与一定比例的废粉、细集料、粗集料参配,加水拌合,资源化利用,用作路面基层,满足道路路面基层的技术经济指标要求,既节省沥青废粉占压土地,减少了环境污染,又增加了经济效益,降低了道路路面基层的建造成本,具有显著的经济效益、社会效益、环保效益;但是,该专利中提及的是对沥青废粉进行的废料再利用,而且其必须同时添加“细集料35~50%、粗集料25~35%”这些辅助材料,才能实现对沥青废粉的再利用;而上述粗集料是碎石,细集料就是石屑,这两种材料都只能通过天然开采才能获得,天然开采的直接后果是破坏绿水青

山,破坏自然环境,虽然一定程度上利用了沥青废粉,但是同时要消耗两种需要再次开采的物料搭配才能使用,这反而在一定程度上造成了新的资源的浪费和对环境的破坏;况且即使在上述另外添加集料的基础上,其沥青废粉的添加量也仅仅在15~25%之间,因此即使一定程度的利用了沥青废粉,但是其添加量和消耗量非常低,并不是大批量、大宗化的沥青废粉的资源化利用。而且沥青废粉与尾矿在粒径组成,化学成分、物理化学性质等各方面,也有着显著的差别。即使沥青废粉可以实现一定程度的消耗,但是其消耗量仍然是有限的、且同时还要配合粗集料和细集料的使用;因此,如何能够有效的使用废弃物料,同时也不会造成新的物料的二次添加和开采,有效的提高废弃物料的利用率成为亟待解决的技术问题。

技术实现要素:

5.本发明针对现有技术的上述不足,提供一种能够将多种尾矿处理变成可以用于道路路面基层的筑路材料、而且尾矿处理量大,不需要额外添加集料,获得的材料能够用于市政工程、水利防护工程的构造物施工;还可以将处理后的尾矿固废材料制成各种形状的预制块件,用来砌筑道路边沟、水沟、路缘石、挡土墙、边坡防护骨架等的尾矿固废综合处理利用方法。

6.为了解决上述技术问题,本技术采用的技术方案为:一种尾矿固废综合处理利用方法,该方法包括:1)按质量百分比称取以下组分:固废尾矿92~98%,p型胶凝剂2~8%,上述组分的质量百分比之和为100%;2)将上面称好的材料组分加水拌合成混合料,控制含水率为5%~10%;3)将上面称好的组分加水拌合时,为保证拌合均匀其强制拌合时间控制在2~5min;4)将上面称好的组分加水拌合时,从加水拌合开始到成型结束,混合料的初凝时间控制在3.0~7.0h;5)将加水拌合成的混合料击实或碾压做成预设规格试块或路面基层, 湿水养护5~15d,养护温度控制应≥5℃;6)将加水拌合成的混合料击实或碾压做成预设规格试块或路面基层,压实度应≥98(混合料的最大干容重首先应通过重型击实试验确定,达到规定压实度所需的单位体积压实功,也应通过试验手段求得)。

7.进一步的,上述步骤1)中,称取的材料质量组分为:尾矿93~97%,p型胶凝剂3~7%,上述组分的质量百分比之和为100%,其中固废尾矿的占比一定是占绝大部分,p型胶凝剂的用量很少。

8.进一步的,上述步骤1)中,称取的材料质量组分为:尾矿94~96%,p型胶凝剂4~6%,上述组分的质量百分比之和为100%,其中固废尾矿的占比一定是占绝大部分,p型胶凝剂的用量很少。

9.进一步的,用p型胶凝剂对尾矿进行综合处理,在处理前,因尾矿经长期堆积挤压,结块严重,尾泥须经风干,然后对尾矿先用高湿粉碎机打碎,并过10.0mm圆孔筛,筛除粒径>10.0mm颗粒,然后取样进行颗粒分析,测定含水率;进行化学分析,确定其化学元素成份与组成,采用上述处理方式,获得的p型胶凝剂可以处理相对大量的尾矿,而且不需要添加

粗细集料,仅仅是尾矿与p型胶凝剂配合即可。

10.进一步的,所述尾矿的粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%;尾矿经高湿粉碎机打碎后过10.0mm圆孔筛使用;采用上述规格的尾矿,可以有效的实现大宗尾矿的添加处理,不需要集料,而且添加量高、处理量大。

11.进一步的,上述步骤4)中在加水拌合中可通过加入缓凝剂控制初凝硬化时间,缓凝剂的添加量为p型胶凝剂用量的8

‰

以下;通过上述处理,可以实现从加水拌合开始到碾压成型结束,延时成型时间应≥4小时,这个数字是可变的,可以根据施工需要,提高到5小时、6小时,这种灵活性对保证工程质量具有不可或缺的决定作用;通过上述的这种控制,让p型胶凝剂和尾矿混合料在碾压之前不初凝,保证在混合料在初凝时间之内进行有效的碾压,这样就可以实现初凝之后就不能再碾压了,防止压碎。

12.进一步的,上述p型胶凝剂英文全名为polymercement soil binder,所述p型胶凝剂包括下列原料混合成的粉状混合物:氧化钙、二氧化硅、 三氧化二铝、三氧化硫、氧化镁、三氧化二铁,还包括粘性聚合物或水玻璃和具有火山灰活性的材料或者经煅烧遇水具有粘性的粉料,其中:粘性聚合物或水玻璃占粉状混合物总重量2

‑

8%,具有火山灰活性的材料或者经煅烧遇水具有粘性的粉料占粉状混合物总重量5

‑

20%;所述粉状混合物总重量为氧化钙、二氧化硅、三氧化二铝、三氧化 硫、氧化镁、三氧化二铁和粘性聚合物或水玻璃及具有火山灰活性的材料或者经煅烧遇水具有粘性的粉料的总重量;所述氧化钙、二氧化硅、三氧化二铝、三氧化硫、氧化镁、三氧化二铁六种原料之间的重量配比为:氧化钙40

‑

59、二氧化硅18

‑

35、三氧化二铝10

‑

13、三氧化硫1.5

‑

2.7、氧化 镁0.3

‑

0.7、三氧化二铁0.2

‑

0.4。它的中文全名称叫做“高膨胀性强力粘结胶凝剂”,中文简称为p型胶凝剂。p型胶凝剂本身无毒、无嗅、无污染、无放射性。它对松散性砂土质颗粒材料具有很强的粘结作用,只用少量的p型胶凝剂,就可以把大量的松散颗粒材料,粘结成具有一定强度的整体性材料,在外力作用下,用这种材料作成的结构体,具有一定的抗压强度和抗剪强度。它的工作原理是p型胶凝剂遇水产生水化反应,会迅速膨胀扩展形成巨大面积的薄膜,这些巨大面积的膜在扩展推力和外力的共同作用下,迅速将松散颗粒紧紧包裹住,并迅速充满松散颗粒间的孔隙,将松散颗粒紧密联结在一起,使松散颗粒形成具有一定抗压、抗剪强度的致密结构体,这种结构体类似如沥青混凝土的悬浮型密实结构。

13.这种结构体,它的一个显著特点就是:松散颗粒被胶凝剂生成的薄膜严密包裹之后,通过外力作用,嵌挤形成一种坚固的密实结构体。这种密实结构具备如下功能:1)这种密实结构体在宏观上表现出有很好的力学性能,具有较大的抗压、抗剪能力,在混合料中,只需要添加少量的p型胶凝剂,抗压强度就能达到3.5~15.0mpa。用作为路面基层材料,所形成的路面基层能达到甚至超过现行的国家标准《公路路面基层施工技术细则(jtg/t f20

‑

2015)》的新规定(新规定为:高等级公路路面底基层强度3.0~5.0mpa,上基层强度5.0~7.0mpa)。

14.2)这种密实结构体有效阻断了结构体内的毛细管和细流通道,阻断、减少了水在结构体内流动与渗透,降低、消除了水的浸蚀破坏和冻融破坏。将上述p型胶凝剂粘结尾矿固废混合料碾压或击实成型做成预设规格块件,经-40℃低温冻融试验,按规定标准次数经72h冻、融消解反复循环5次,其冻融损失率小于3~5%,远小于规范规定值20%。证明本发

明:经p型胶凝剂粘结的尾矿固废混合料具有良好的耐抗冻性和温度稳定性。

15.3)这种密实结构体因为原始的尾矿颗粒被胶凝材料形成的薄膜严密包裹,阻止了水份在结构体内的流动,因而也完全阻断了体内有害物质淅出的可能性,经检测证实,经过综合处理的尾矿构件没有任何有害物质流出,不会有尾矿二次污染;而适当的含水量可以有效的激发p型胶凝剂的胶凝性能,使其能够和固废尾矿充分的反应,使得p型胶凝剂形成薄膜以实现对尾矿颗粒的有效包裹。

16.本发明具有以下优点和有益效果:1)本发明的第一个显著有益特点是:变废为宝,将尾矿固废综合处理后变为筑路材料,广泛用于公路工程建设施工中,它所大量消耗固废尾矿,其消耗量可以占据整个配料的92~98%,最大程度的消除固体废弃物对环境的污染。

17.2)本发明的第二个显著有益特点是:本技术首次将尾矿作为单一的材料直接和p型胶凝剂混合,不需要粗集料、细集料等其他的辅助材料的添加,可以最大程度的利用尾矿,尾矿在混合料的占比为绝大多,占比一般都在90%以上,这不仅能大幅度降低混合料成本,而且为大宗化利用固废,创造了前所未有的巨大空间;对当前全国所存在的数以亿万吨计固废处理压力,无疑是一个特大的利好消息,为最大限度的消除固废尾矿对环境的污染找到了一条高效的有力途径。

18.3)本发明的第三个显著有益特点是:利用p型胶凝剂粘结尾矿固废,具有很强的适应性,根据对尾矿进行前处理就能克服尾矿“化学成份复杂多变、粒径级配变化不均、颗粒度偏细、含泥量偏大”等技术难题,取得良好的粘结处理效果,以便能完全满足尾矿综合处理利用的各项技术要求。

19.4)本发明第四个显著有益特点是:利用p型胶凝剂粘结尾矿综合处理利用所拌合成的混合料,只需参配极少量的p型胶凝剂(6%以内),就能达到很高的强度(最大能达到15.0mpa以上),因为强度高,很大程度的扩充了它的利用范围。利用这种综合处理后的尾矿混合料,制成各种规格的预制块,可以用于砌筑道路工程的多种人工构造物,边沟水沟、路缘石、挡土墙、边坡防护加固等;本技术的方法中采用的尾矿是100%的尾矿固废,不需要添加任何其他的碎石和石屑等集料,完全符合国家关于固废利用大宗化、批量化原则,与沥青废粉资源化利用的研究方向完全不同。

附图说明

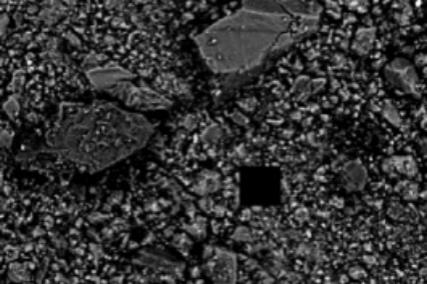

20.图1胶凝尾矿压实后超高倍数扫描电镜影像图。

21.图2为图1中小黑方块位置的再放大图。

具体实施方式

22.以下所提供的实施例并非用以限制本发明所涵盖的范围,所描述的步骤也不是用以限制其执行顺序。本领域技术人员结合现有公知常识对本发明做显而易见的改进,亦落入本发明要求的保护范围之内。

23.实施例1一种不同类型尾矿固废的综合处理利用方法,按照以下步骤进行:按质量百分比,称取尾矿96.0%、p型胶凝剂4.0%,上述各组分的质量百分比之和为100%,加水拌合至控制含

水率8.0%,加水过程同时加入缓凝剂,缓凝剂的添加量为p型胶凝剂用量的4.5

‰

,从拌合加水开始到成型结束,控制混合料的初凝时间≥5h,摊铺或者浇筑成预设规格,压(击)实成型,湿水养护7d,其抗压强度≥5.5mpa,满足高等级公路特重、极重交通标准对路面上基层强度5.0mpa~7.0mpa指标要求;获得的产品其致密结构的超高倍扫描电镜图片见图1

‑

2。

24.其中,所述尾矿采用的是武汉市江夏区乌龙泉石灰石矿的尾矿,该尾矿存在形式有三种状态,即尾渣,尾泥,尾粉等三种形态构成完成的尾矿,区别在含水率、粒径大小上各有不同。其中尾泥的含水率高达30%左右(须经风干后才能打碎,风干后含水率小于5%),尾渣、尾粉含水率8%以下,然后将上述三种形态混合在一起构成尾矿;尾泥、尾粉平均粒径较小,尾渣平均粒径稍大一些。从总体上看,粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%。尾矿经高湿粉碎机打碎后过10.0mm圆孔筛。

25.实施例2一种不同类型尾矿固废的综合处理利用方法,按照以下步骤进行:按质量百分比,称取尾矿96.5%、p型胶凝剂3.5%,上述各组分的质量百分比之和为100%,加水拌合,控制含水率8.5%,加水过程同时加入缓凝剂,缓凝剂的添加量为p型胶凝剂用量的5

‰

,从加水拌合开始到成型结束所用,应不超过混合料的初凝时间≥5h,摊铺或者浇筑成预设规格,压(击)实成型,湿水养护7d,其抗压强度≥4.5mpa,满足高等级公路特重、极重交通标准对路面底基层的强度3.0mpa~5.0mpa指标要求。

26.其中,所述尾矿采用的是武汉市江夏区乌龙泉石灰石矿的尾矿,该尾矿存在形式有三种状态,即尾渣,尾泥,尾粉等三种形态,区别在含水率、粒径大小上各有不同。尾泥的含水率高达35%以上,尾渣、尾粉含水率15%左右(须经风干后才能打碎,风干后含水率小于5%);尾泥、尾粉平均粒径较小,尾渣平均粒径稍大一些。从总体上看,粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%。尾矿经高湿粉碎机打碎后过10.0mm圆孔筛。

27.实施例3一种不同类型尾矿固废的综合处理利用方法,按照以下步骤进行:按质量百分比,称取尾矿97.5%、p型胶凝剂2.5%,上述各组分的质量百分比之和为100%,加水拌合,控制含水率9.0%,加水过程同时加入缓凝剂,缓凝剂的添加量为p型胶凝剂用量的6

‰

,从加水拌合开始到成型结束所用时间,应不超过混合料的初凝时间≥5h,摊铺或者浇筑成预设规格,压(击)实成型,湿水养护7d,其抗压强度≥3.5mpa,满足高等级公路特重、极重交通标准 路面底基层强度3.0mpa~5.0mpa指标要求。

28.其中,所述收尾矿固废采用的武汉市江夏区乌龙泉石灰石矿山尾矿固废,该尾矿存在形式有三种状态,即尾渣,尾泥,尾粉等三种形态,区别在含水率、粒径大小上各有不同。尾泥含水率高达25%以上,尾渣、尾粉含水率15%左右(须经风干后才能打碎,风干后含水率小于5%);尾泥、尾粉平均粒径较小,尾渣平均粒径稍大一些。从总体上看,粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%。尾矿经高湿粉碎机打碎后过10.0mm圆孔筛。

29.实施例4一种不同类型尾矿固废的综合处理利用方法,按照以下步骤进行:按重量份数, 称取尾矿95.5%、p型胶凝剂4.5%,上述各组分的质量百分比之和为100%,加水拌合,控制含

水率为8.5%,加水过程同时加入缓凝剂,缓凝剂的添加量为p型胶凝剂用量的4.5

‰

,从加水拌合开始到成型结束,所用时间应不超过混合料的初凝时间≥5h,摊铺或者浇筑成预设规格,压(击)实成型,湿水养护7d,其抗压强度≥6.8mpa,满足高等级公路特重、极重交通标准路面上基层强度5.0mpa~7.0mpa指标要求。

30.其中,所述尾矿固废采用的武汉江夏区江夏乌龙泉石灰石矿的尾矿固废,该尾矿存在形式有三种状态,即尾渣,尾泥,尾粉等三种形态,区别在含水率、粒径大小上各有不同。尾泥含水率高达30%以上,尾渣、尾粉含水率10%左右(须经风干后才能打碎,风干后含水率小于5%);尾泥、尾粉平均粒径较小,尾渣平均粒径稍大一些。从总体上看,粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%。尾矿经高湿粉碎机打碎后过10.0mm圆孔筛。

31.实施例5一种不同类型尾矿固废的综合处理利用方法,按照以下步骤进行:按质量百分比,称取尾矿97.0%、p型胶凝剂3.0%,上述各组分的质量百分比之和为100%,加水拌合,控制含水率为9.0%,加水过程同时加入缓凝剂,缓凝剂的添加量为p型胶凝剂用量的5

‰

,从加水拌合开始到成型结束所用时间,应不超过混合料的初凝时间≥5h,摊铺或者浇筑成预设规格,压(击)实成型,湿水养护7d,其抗压强度≥4.0mpa,满足高等级公路特重、极重交通标准路面底基层强度3.0mpa~5.0mpa指标要求。

32.其中,所述尾矿固废采用的武汉市江夏区乌龙泉石灰石尾矿固废,该尾矿存在形式有三种状态,即尾渣,尾泥,尾粉等三种形态,区别在含水率、粒径大小上各有不同。尾泥含水率高达30%以上,尾渣、尾粉含水率10%左右(须经风干后才能打碎,风干后含水率小于5%);尾泥、尾粉平均粒径较小,尾渣平均粒径稍大一些。从总体上看,粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%。尾矿经高湿粉碎机打碎后过10.0mm圆孔筛。

33.实施例6一种不同类型尾矿固废的综合处理利用方法,按照以下步骤进行:按质量百分比,尾矿95.0%、p型胶凝剂5.0%,上述各组分的质量百分比之和为100%,加水拌合,控制含水率为9.0%,加水过程同时加入缓凝剂,缓凝剂的添加量为p型胶凝剂用量的5.5

‰

,从加水拌合开始到成型结束,所用时间应不超过混合料的初凝时间≥5h,摊铺或者浇筑成预设规格,压(击)实成型,湿水养护7d,其抗压强度≥10.6mpa,满足或超过高等级公路特重、极重交通标准路面上基层强度5.0mpa~7.0mpa指标要求。

34.其中,尾矿固废采用的武汉市江夏区乌龙泉石灰石矿的尾矿固废,该尾矿存在形式有三种状态,即尾渣,尾泥,尾粉等三种形态,区别在含水率、粒径大小上各有不同。尾泥含水率高达30%以上,尾渣、尾粉含水率10%左右9 (须经风干后才能打碎,风干后含水率小于5%);尾泥、尾粉平均粒径较小,尾渣平均粒径稍大一些。从总体上看,粒径范围在0.00mm~15mm之间,小于2.0mm的占到50%以上,小于0.075mm的含泥量占20~60%。尾矿经高湿粉碎机打碎后过10.0mm圆孔筛。

35.本技术的p型胶凝剂包括下列原料混合成的粉状混合物:氧化钙、二氧化硅、 三氧化二铝、三氧化硫、氧化镁、三氧化二铁,还包括粘性聚合物或水玻璃和具有火山灰活性的材料或者经煅烧遇水具有粘性的粉料,其中:粘性聚合物或水玻璃占粉状混合物总重量2

‑

8%,具有火山灰活性的材料或者经煅烧遇水具有粘性的粉料占粉状混合物总重量5

‑

20%;所述粉状混合物总重量为氧化钙、二氧化硅、三氧化二铝、三氧化 硫、氧化镁、三氧化二铁和粘性聚合物或水玻璃及具有火山灰活性的材料或者经煅烧遇水具有粘性的粉料的总重量;所述氧化钙、二氧化硅、三氧化二铝、三氧化硫、氧化镁、三氧化二铁六种原料之间的重量配比为:氧化钙40

‑

59、二氧化硅18

‑

35、三氧化二铝10

‑

13、三氧化硫1.5

‑

2.7、氧化 镁0.3

‑

0.7、三氧化二铁0.2

‑

0.4。只要在上述范围内的组分构成的p型胶凝剂均适应于本技术,具体的该p型胶凝剂以zl201110291183.3专利公开的内容为准。

36.通过上述实施例可知,本技术利用p型胶凝剂粘结尾矿综合处理利用所拌合成的混合料,只需参配极少量的p型胶凝剂(6%以内),就能达到很高的强度(最大能达到15.0mpa以上),很大程度的扩充了它的利用范围,可以满足高等级公路特重、极重交通标准路面上基层强度5.0mpa~7.0mpa指标要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。