1.本发明属于玻璃绝缘子成型技术领域,具体涉及一种低次品率玻璃绝缘子压制成型工艺。

背景技术:

2.绝缘子的主要功能是实现电气绝缘和机械固定,是安装在不同电位的导体或导体与接地构件之间的能够耐受电压和机械应力作用的器件。为此规定有各种电气和机械性能的要求:如在规定的运行电压、雷电过电压及内部过电压作用下,不发生击穿或沿表面闪络;在规定的长期和短时的机械负荷作用下,不产生破坏和损坏;在规定的机、电负荷和各种环境条件下长期运行以后,不产生明显的劣化;绝缘子的金具,在运行电压下不产生明显的电晕放电现象,以免干扰无线电或电视的接收。因为绝缘子是大量使用的器件,对其连接金具还要求具有互换性。此外,绝缘子的技术标准还根据型号和使用条件的不同,要求对绝缘子进行各种电气的、机械的、物理的以及环境条件变化的试验,以检验其性能和质量。

3.绝缘子通常由玻璃或陶瓷制成,而玻璃绝缘子在生产和运行的头几年,就发现它比瓷绝缘子有如下一系列优点:由于玻璃绝缘子表层的机械强度高,使表面不易发生裂缝,玻璃的电气强度一般在整个运行期间保持不变,并且其老化过程比瓷要缓慢得多,因此玻璃绝缘子主要由于自损坏而报废,在运行第一年内发生,可是瓷绝缘子的缺陷只有在运行几年以后才开始发现。采用玻璃绝缘子,可以取消在运行过程中绝缘子进行的带电定期预防性试验。这是因为钢化玻璃的每种损坏都会造成绝缘子的破坏,运行人员在巡线时很容易发现它。当绝缘子损坏时,钢帽和铁脚附近的玻璃碎片被卡住,绝缘子剩余部分的机械强度足以防止绝缘子串断脱。玻璃绝缘子自破率是衡量产品质量的重要指标之一,也是当前输电工程招、投标时评标的质量依据。玻璃绝缘子因为零值自破、容易维护等特点而得到广泛应用。

4.目前玻璃绝缘子主要通过压制成型的方式进行生产,但工艺过程中由于模具温度不均匀,特别是上下模保温圈处高温玻璃液少,能吸收的热量少,冷却迅速,而中间伞部、头部热量集中,二者温差近300℃。因此,当边缘温度较低基本已经硬化成玻璃时,而中部压制成型尚未完成。在继续施加压力对中部进行压制的过程中,由于下模是对开模两半型,两半下模在油缸的压力下会产生弹性变形,当上模上抬油缸压力消失时,两半下模会完全恢复为原来的形状,而此时下模中的玻璃件外圈也会跟着产生形变,边部会产生肉眼无法观察到的应力集中点,超过一定程度会出现细微裂纹,严重影响了成品率。

技术实现要素:

5.本发明针对现有技术压制玻璃绝缘子因应力集中导致产品缺陷,次品率较高的问题,提出了一种低次品率玻璃绝缘子压制成型工艺。通过两段压制过程,在合适的温度微抬定型,有效释放了设备和模具因高压成型产生的弹性形变,使得本发明制备的玻璃液在定型固化前保持无外加力或最小外加力,从而消除或减少局部应力集中的现象,降低了次品

率。

6.本发明是通过如下技术方案实现的:

7.一种低次品率玻璃绝缘子压制成型工艺,包括两段压制过程:

8.1)第一段压制:当上下模温度满足生产要求时,上模油缸首先快速下压,当上模保温圈与下模接触形成封闭型腔后,上模油缸改成慢速下压,上模下压到位后油缸保持恒压进入定型;

9.2)第二段压制:步骤1)定型过程中,玻璃液热量被模具和冷却风带走持续迅速降温,当模具内的外沿玻璃液最低温度达545

‑

560℃时,上模油缸开始微抬上升,继续冷却进入定型。

10.进一步地,所述第一段压制过程在压制之前还包括压制准备过程:熔炉1550

‑

1680℃熔制玻璃液,玻璃液经供料机料道流入压制成型机,所述料道温度为1150

‑

1200℃。

11.进一步地,所述玻璃液原料按质量份数包括:二氧化硅95份、氧化铝15份、氧化钙12份、碳酸钠16份、蒙脱土8份、氧化锌3份,所述玻璃液的温度、粘度特性图如图2所示。

12.进一步地,步骤1)所述上下模温度为550

‑

650℃。

13.进一步地,步骤1)所述上模油缸慢速下压的速度为0

‑

5mm/s。

14.进一步地,步骤1)所述上模下压到位后油缸保持恒压的压力为14

‑

20mpa。

15.进一步地,步骤2)所述模具内的外沿玻璃液最低温度为552℃。

16.进一步地,步骤2)所述微抬上升的幅度视产品大小而定,优选为0.1

‑

0.5mm。

17.进一步地,步骤2)所述继续冷却定型的时间视机速情况而定,优选为2

‑

8s。

18.进一步地,所述第二段压制过程定型完成后先将上模以4

‑

6mm/s低速上抬0.5

‑

2s,然后快速上升回到起始工位完成一个工作循环。

19.进一步地,所述第二段压制过程上模回到初始工位后得到的玻璃件还需放入均温炉进行均温处理,再放入钢化机进行钢化,完成最终成型。

20.均温处理温度高于应力产生温度,因而可以消除玻璃中由于温差而产生的热应力。

21.当钢化时,细微裂纹深度浅,随着强钢化应力急剧上升,由于在保温圈外边,钢化过程中很少会产生爆裂和掉皮的应力集中现象,但是当进入冲击线受到冷热交替冲击后,应力经过时间效用释放,就会产生像硬物冲击后的崩裂现象(图3)。由于模具形状及冷却方式,不可能使得下模温度沿保温圈分布均匀,而且由于双开模,合缝处温度明显低于半模中部外沿,因此下模保温圈外沿,特别是合缝处附近是最容易产生成型缺陷的部位。

22.为了避免玻璃硬化后因应力集中产生的成型缺陷,提高产品质量,本发明采用两段压制工艺,在第一段压制定型后在玻璃液达合适的温度时将上模油缸微抬上升,再进行第二段压制定型。第一段压制定型后将上模油缸微抬上升是为了释放设备和模具由于高压成型产生的弹性形变,使得玻璃液在定型固化前保持无外加力或最小外加力,从而消除或减少局部应力集中的现象,降低次品率。

23.与现有技术相比,本发明的有益效果是:

24.本发明成型工艺在玻璃绝缘子生产中能尽量降低压制成型时由于机械力及温度不均对绝缘子毛坯造成的应力集中现象,同时也可以减少由于应力集中不均而产生的细微裂纹,能大幅度降低产品缺陷,提升产品的内在质量。

附图说明

25.图1是本发明低次品率玻璃绝缘子的压制成型工艺。

26.图2是本发明制备玻璃液的温度、粘度特性图。

27.图3是玻璃绝缘子钢化过程中因应力集中产生的崩裂现象。

具体实施方式

28.下面结合实施例对本发明的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提条件下所获得的所有其他实施例,都属于本发明的保护的范围。

29.实施例

30.1)按重量份数取95份二氧化硅、15份氧化铝、12份氧化钙、16份碳酸钠、8份蒙脱土、3份氧化锌混合,向其中加入混合料总重量1/4的沸水,将所得混合物球磨3小时,干燥。干燥后在熔炉中于1650℃熔制成玻璃液,玻璃液经供料机料道流入压制成型机,料道温度为1160℃。

31.2)在步骤1)预备条件下于压制成型机内压制玻璃绝缘子,将上模加热至625℃、下模加热至575℃后,上模油缸快速下压,当上模保温圈与下模接触形成封闭型腔后,上模油缸以3mm/s的速度慢速下压,下压到位后油缸保持18mpa恒压进行定型。

32.3)步骤2)定型过程中玻璃液持续降温,当模具内的外沿玻璃液最低温度达552℃时,上模油缸微抬上升0.3mm,继续冷却定型6s。

33.4)两段压制定型完成后将上模以5mm/s低速上抬1.2s,然后快速上升回到初始工位完成一个工作循环。

34.5)将上述所得玻璃件置于均温炉均温处理,温度为720℃,保温4min,最后转入钢化机进行钢化,完成最终成型。

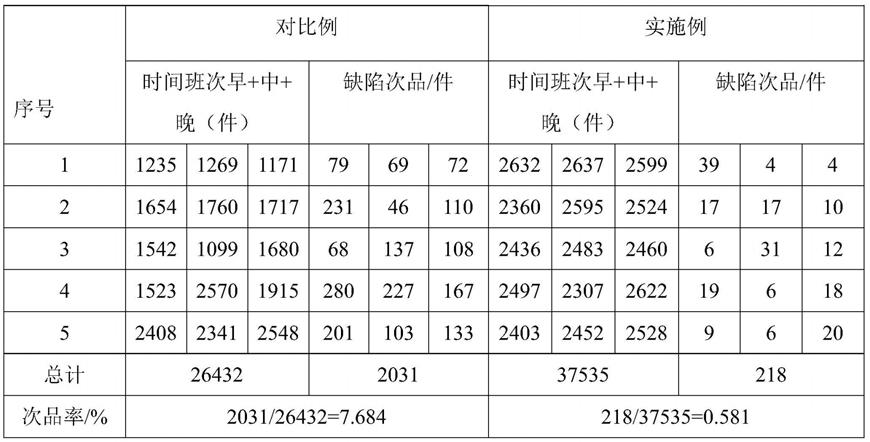

35.采用本实施例方法压制5个批次若干数量的玻璃绝缘子,并统计其中的存在缺陷的次品件数,结果如表1所示。

36.对比例

37.1)同本发明实施例步骤1)的预备条件下于压制成型机内压制玻璃绝缘子,将上模加热至625℃、下模加热至575℃后,上模油缸快速下压,当上模保温圈与下模接触形成封闭型腔后,上模油缸以3mm/s的速度慢速下压,下压到位后油缸保持18mpa恒压进行定型。

38.2)压制定型完成后将上模快速上升回到初始工位完成一个工作循环。

39.3)将上述所得玻璃件置于均温炉均温处理,温度为720℃,保温3min,最后转入钢化机进行钢化,完成最终成型。

40.采用本对比例方法压制5个批次若干数量的玻璃绝缘子,并统计其中的存在缺陷的次品件数,结果如表1所示。

41.表1玻璃绝缘子缺陷次品对比

[0042][0043]

由表1可以看出,本发明两段压制成型的新工艺方法与原压制成型工艺相比,所制得的玻璃绝缘子次品率大幅度降低,具有良好的应用前景。

[0044]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。