1.本发明涉及油气田开发技术领域,尤其涉及一种特别适用于南海天然气水合物的低温协同水化增效的低热早强水泥浆体系。

背景技术:

2.现阶段我国仍主要对陆地油气资源进行勘探开发,对海洋油气资源开发较少。初步预测,我国海域天然气水合物资源量约800亿吨油当量。同时,天然气水合物是一种清洁的未来能源,能够有力的减少碳排放量。目前我国已经对海域天然气水合物进行了两次试采作业,实现了从“探索性试采”向“试验性试采”的重大跨越。为实现后期天然气水合物的商业开发,需对海洋深水表层和水合物层进行固井作业。但常规水泥浆体系会引起水合物的分解,甚至发生滑坡、海啸等地质灾害。因此,低温协同水化增效的低热早强水泥浆体系的研发对于我国海洋油气资源的开发利用具有重大的里程碑意义。

3.油井水泥通常含有硅酸三钙、硅酸二钙、铁铝酸四钙、铝酸三钙等矿物,与水混合后,开始进行水化历程,这一化学反应伴随着热量的放出,而天然气水合物只有在低温高压的环境中才能稳定存在。油井水泥水化放出的热量会使水合物层温度升高,水合物受热分解,造成水气窜流、井壁失稳等问题,导致固井作业失败等一系列问题。同时,水合物层的低温环境使水泥浆候凝时间过长,水泥石强度发展缓慢,增加了水合物开采的钻井成本。因此需要固井水泥浆体系不仅具有较低的水化放热量,较短的候凝时间,还要保证水泥石在低温环境下具备足够的抗压强度,充分满足对海洋深水表层和水合物层进行固井作业和后续开采的要求。

4.公开号为cn105199691a的中国专利文件公开了一种用于含水合物地层的固井水泥浆,由按低温低水化热固井材料100%计,分别加入低密度减轻材料15~65%、减阻剂0.5~2%、降失水剂0.1~0.5%、缓凝剂0.1~3%、早强剂2~7%、水40~100组成。该水泥浆体系同时使用了缓凝剂与早强剂,两者性能冲突,虽然能较大的降低水化放热,但水泥石低温下早期抗压强度发展不高。

5.公开号为cn112723822a的中国专利文件公开了一种固井用低水化热低密度水泥浆体系,在该水泥浆体系中,使用低热硅酸盐水泥和复合减轻材料(60%闭口珍珠岩与40%二级粉煤灰组成)代替油井水泥,虽然解决了现有体系中缓凝剂和早强剂同时使用的矛盾和难题,但该固井水泥浆体系的温度使用范围为40~85℃,远远高于水合物地层的分解温度。

6.公开号为cn113003962a的中国专利公开了一种水泥浆的凝胶材料,其主要思路为,利用偏高岭土、轻质碳酸钙、超细粉煤灰、沸石粉来代替油井水泥,从而达到降低水化热的目的。该水泥浆体系虽然具有较好的流动性,且稠化时间可调,低温环境下早期抗压强度较高,但其降低水泥水化放热的程度有限。

7.公开号为cn109266320a的中国专利公开了一种低水化热水泥浆,其主要思路为,在g级油井水泥浆中添加低水化热的辅助胶凝材料,替代一部分油井水泥。该低水化热水泥

浆虽然能极大幅度的降低水泥水化放热,但在低温下,没有充分发挥辅助胶凝材料的火山灰效应,水泥石早期抗压强度不高。

8.综上所述,针对降低油井水泥水化放热这一世界性难题,国内外众多学者均采用辅助胶凝材料(粉煤灰、矿渣等)替代部分油井水泥进而研发低热早强水泥浆体系的办法。该方法虽然能有效的降低油井水泥浆体系的水化放热,但无法满足低温下水泥石在较短时间内兼备较高的抗压强度,且候凝时间过长,适用温度较高。

9.因此,必须开发出新型低热早强水泥浆体系,减少水泥浆的水化放热量,同时提高水泥石在低温条件下的早期抗压强度,为我国海洋深水表层和水合物层固井作业提供理论指导,为天然气水合物资源的商业开发打下坚实基础。

技术实现要素:

10.本发明针对海洋深水表层和水合物层固井作业难题,在现有低水化热固井水泥浆体系的基础上,提供一种新型低温协同水化增效的低热早强水泥浆体系,以解决油井水泥浆体系水化放热过多,候凝时间过长,低温环境下早期强度低等一系列问题。该低温协同水化增效的低热早强水泥浆体系创新性的引入了水化硅酸钙

‑

聚羧酸醚纳米复合早强剂,充分提高了油井水泥水化的程度,增强了水泥石在低温养护条件下的早期抗压强度,并保证后期不会出现水泥石体积收缩和强度衰退现象;同时使用低温激活剂,促进了低水化热活性胶凝材料的早期火山灰反应,渗透率大幅度下降,改善了水泥石微观孔隙结构,进一步提高水泥石的抗压强度。两者协同增效,增强了水泥石早期的力学性能。本发明的低温协同水化增效的低热早强水泥浆体系具有水化放热低,密度可调,稠化时间可调,流变性能好,滤失量少,候凝时间短,低温早期抗压强度高等优点,能够有效的解决由于油井水泥水化放热而引起的水合物分解以及水泥石早期抗压强度低等难题,适用于海洋深水表层和水合物层固井,满足天然气水合物现场固井要求。

11.为了实现本发明目的,本发明的技术方案如下:

12.本发明提供了一种低温协同水化增效的低热早强水泥浆体系,包括如下质量份的组分组成:油井水泥100份,低水化热活性胶凝材料70~100份,水化硅酸钙

‑

聚羧酸醚纳米复合早强剂3.2~6.3份,低温激活剂1.8~5.4,降失水剂0.7~1.3份,分散剂0.3~0.6份,消泡剂0.2~1.0 份,空心玻璃微珠15~20份,水60~92份。

13.作为优选,所述的水化硅酸钙

‑

聚羧酸醚纳米复合早强剂,以重量份计,其纳米复合早强剂的组分组成如下:聚羧酸高效减水剂8~12份,四水合硝酸钙8~12份,五水偏硅酸钠8~10 份,氢氧化钠0.4~0.5份,蒸馏水62.5~75.6份,所述的水化硅酸钙

‑

聚羧酸醚纳米复合早强剂用聚羧酸高效减水剂的聚醚单体为α

‑

甲代烯丙基

‑

ω

‑

甲氧基或ω

‑

羟基聚(乙二醇)、异戊二烯基氧基聚(乙二醇)醚的一种或两种混合。

14.作为优选,所述的水化硅酸钙

‑

聚羧酸醚纳米复合早强剂,制备过程如下:首先,将氢氧化钠在室温条件下配制成质量分数为20~30%的溶液,将聚羧酸高效减水剂在室温条件下配制成质量分数为7~8%的溶液,将四水合硝酸钙在80~90℃的水浴中配制成质量分数为 35~45%的溶液,将五水偏硅酸钠在80~90℃的水浴中制成质量分数为18~23%的溶液,待药品完全溶解后,将配制好的硝酸钙溶液和硅酸钠溶液冷却至室温,然后,使用氢氧化钠溶液将聚羧酸高效减水剂溶液的ph值调整到8~10,将硝酸钙溶液和硅酸钠溶液匀

速连续加入到聚羧酸高效减水剂溶液中,调整两种溶液的流速大小,保证两种溶液在相同的时间内同时加完,同步充入氮气驱替空气,在20℃的条件下,以200~300rpm的速度匀速搅拌,同时连续监测反应溶液的ph值,使用氢氧化钠溶液将反应溶液的ph值维持在11~13,当硝酸钙溶液和硅酸钠溶液加入完毕后,再将反应溶液在室温条件下搅拌24~36小时,最后根据所加物质的量,配制成质量浓度为25~30%的溶液,就可得到本发明使用的水化硅酸钙

‑

聚羧酸醚纳米复合早强剂。该水化硅酸钙

‑

聚羧酸醚纳米复合早强剂为乳白色液体,密度介于1.1~1.2g/cm3。

15.作为优选,所述的低温早强剂是硫酸盐、碳酸盐、醇胺有机物按照质量比为 1:1.3~1.7:0.2~0.5的配比组成的混合物溶于水,形成质量浓度为40~50%的溶液。所述的硫酸盐为硫酸钠、硫酸钾、硫酸铵中的一种;所述的碳酸盐为碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾中的一种;所述的醇胺有机物为三乙醇胺、二乙醇单异丙醇胺中的一种。该低温早强剂为无色透明液体,密度介于1.2~1.3g/cm3。

16.作为优选,所述的低水化热活性胶凝材料,按重量份计,包括如下的组分组成:粉煤灰30~60份,矿渣20~40份,超细膨胀珍珠岩3~12份,固态纳米二氧化硅5~25份。所述的粉煤灰100质量份中化学组分组成为:二氧化硅54.4份,三氧化二铝24.2份,三氧化二铁5.8份,氧化钙5.6份,三氧化硫2.1份,粉煤灰粒径介于1~50μm,密度介于2.5~2.6g/cm3;所述的矿渣 100质量份中化学组分组成为:氧化钙34.6份,二氧化硅32.8份,三氧化二铝10.6份,氧化镁 10.2份,三氧化硫3.8份,矿渣粒径介于1~100μm,密度介于2.8~2.9g/cm3;所述的超细膨胀珍珠岩100质量份中化学组分组成为:二氧化硅72.3份,三氧化二铝12.1份,氧化钾3.8份,氧化钠3.6份,氧化钙1.2份,超细膨胀珍珠岩粒径介于1~74μm,密度介于2.2~2.4g/cm3;所述的固态纳米二氧化硅粒径介于10~60nm,密度介于0.50~1.50g/cm3,二氧化硅质量含量≥90%。

17.根据本发明,所述的低温协同水化增效的低热早强水泥浆体系的研发原理与设计方法,做如下陈述:

18.(1)根据油井水泥在养护龄期内的水化放热速率和放热总量,明确使用低水化热活性胶凝材料的用量,以达到低温协同水化增效的低热早强水泥浆体系降低水化温升的目的,使用水化硅酸钙

‑

聚羧酸醚纳米复合早强剂,降低了c

‑

s

‑

h凝胶相的成核能量以加速硅酸盐水化反应,增强水泥石在低温养护条件下的早期抗压强度,同时使用低温激活剂,促进低水化热活性胶凝材料的火山灰反应,改善水泥石微观孔隙结构,优化其力学性能,进一步提高水泥石在低温养护条件下的早期抗压强度,实现了低温协同水化增效的低热早强水泥浆体系水化放热量小,低温早强的目的;

19.(2)根据油井水泥中钙硅比的数值,确定水化硅酸钙

‑

聚羧酸醚纳米复合早强剂中四水合硝酸钙和五水偏硅酸钠的用量,来配制不同钙硅比的早强剂,以不同的速度加速对油井水泥的水化,增强了水泥石早期的力学性能;

20.(3)根据相关行业标准,确定低温协同水化增效的低热早强水泥浆体系中空心玻璃微珠、降失水剂、分散剂、消泡剂等材料的用量,调整水泥浆体系的密度、失水量、流变参数等工程性能,满足固井现场施工要求。

21.根据本发明,优选的,所述的降失水剂为醋酸乙烯酯

‑

乙烯交联类降失水剂、丙烯酰胺与2

‑

丙烯酰胺

‑2‑

甲基丙磺酸(amps)聚合类降失水剂中的一种或两种混合。

22.根据本发明,优选的,所述的分散剂为磺化甲醛

‑

丙酮缩聚物分散剂或聚萘磺酸盐分散剂中的一种。

23.根据本发明,优选的,所述的消泡剂剂为有机硅氧烷、聚醚类、聚醚

‑

有机硅氧烷复合类消泡剂中的一种。

24.根据本发明,优选的,所述的空心玻璃微珠粒径介于50~60μm,密度介于 0.53~0.57g/cm3,承压能力≥40mpa,漂浮率≥92%。

25.根据本发明,优选的,所述的油井水泥为油井a级水泥、油井c级水泥、油井g级水泥中的一种;所述的水为淡水、海水、矿化度水中的一种。

26.根据本发明,上述的低温协同水化增效的低热早强水泥浆体系的制备方法,包括如下步骤:

27.将油井水泥、低水化热活性胶凝材料、降失水剂、分散剂、空心玻璃微珠混合均匀,将水化硅酸钙

‑

聚羧酸醚纳米复合早强剂、低温激活剂、水和消泡剂倒入恒速搅拌器的搅拌浆杯中,15s内在4000rmp的转速下将固相材料连续均匀的倒入搅拌浆杯中与液相材料混合,之后调整转速至12000rmp,搅拌35s即可得到低温协同水化增效的低热早强水泥浆体系。

28.本发明的低温协同水化增效的低热早强水泥浆体系具有水化放热低,滤失量小,候凝时间短,低温下早期抗压强度高等优点。本发明的技术特点有:(1)根据天然气水合物稳定存在的温压条件,计算出固井水泥浆体系要降低的水化放热程度,进而调整油井水泥与低水化热活性胶凝材料两者之间的用量配比,从而达到固井水泥浆体系降低水化放热的目的; (2)在水化硅酸钙

‑

聚羧酸醚纳米复合早强剂中,可以通过控制四水合硝酸钙和五水偏硅酸钠的用量,配制出具有不同钙硅比,不同加速效果的水化硅酸钙

‑

聚羧酸醚纳米复合早强剂; (3)采用水化硅酸钙

‑

聚羧酸醚纳米复合早强剂,加速低温协同水化增效的低热早强水泥浆体系中油井水泥的水化历程,在不显著增加水泥浆体系水化放热的同时,水泥石在低温养护条件下的早期抗压强度大幅度提高;(4)在低温低水化热固井水泥浆体中引入了低温激活剂,促进了低水化热活性胶凝材料的火山灰反应,水泥石微观孔隙结构更加致密,进一步提高了水泥石在低温养护条件下的早期抗压强度,低温激活剂与本发明所使用的水化硅酸钙

‑

聚羧酸醚纳米复合早强剂配伍性很好,二者相互协同,共同优化了水泥石在低温条件下的早期力学性能;(5)水化硅酸钙

‑

聚羧酸醚纳米复合早强剂的加入,缩短了低温条件下低水化热固井水泥浆体系的稠化时间与静胶凝强度过渡时间,减小了发生水气窜流的几率;(6)与传统的早强剂相比,水化硅酸钙

‑

聚羧酸醚纳米复合早强剂有力的防止了水泥石后期强度衰退的问题,优化了水泥石后期的力学性能。

29.本发明与现有技术相比,有益效果如下:

30.1、本发明的低温低水化热固井水泥浆体具有低水化热和低温早强等特点,在半绝热实验条件下,该体系温升峰值<42℃;在15℃条件下养护,24h后水泥石抗压强度>6.9mpa, 48h后水泥石抗压强度>16.8mpa,且抗压强度不会随着时间的推移发生强度衰退;

31.2、本发明的低温协同水化增效的低热早强水泥浆体系密度可调,流变性好,滤失量少,候凝时间短,其材料来源广泛,成本低廉,固井现场制备方便且工程性能可适度调节,便于施工作业;

32.3、本发明的低温协同水化增效的低热早强水泥浆体系可适用于海洋深水表层和水合物层固井,其体系的设计方法能科学有效的指导其他低温低水化热水泥浆体系,具有十分广泛的市场应用前景。

附图说明

33.图1为实施例1、对比例1、对比例4的水泥浆水化温升曲线。

34.图2为实施例1、对比例1、对比例4的水泥石在15℃条件下养护不同龄期的抗压强度。

具体实施方式

35.下面通过具体实施例与对比例对本发明进一步说明,但不限于此。

36.实验方法:按标准gb/t 19139

‑

2012“油井水泥试验方法”、gb/t 33294

‑

2016“深水油井水泥试验方法”制备低温低水化热固井水泥浆,并按照标准gb/t 12959

‑

2008“水泥水化热测定方法”、sy/t 6466

‑

2016“油井水泥石性能试验方法”、sy/t 6544

‑

2017“油井水泥浆性能要求”测试固井水泥浆体系的性能。

37.以下实施例与对比例中所用的原料来源及性能具体如下:

38.油井水泥:购自潍坊胜潍特种水泥有限公司的g级油井水泥;

39.粉煤灰:购自巩义市铂润耐火材料有限公司的二级粉煤灰;

40.矿渣:购自巩义市铂润耐火材料有限公司的s95矿渣;

41.超细膨胀珍珠岩:购自信阳明祥实业有限公司,粒径介于1~74μm,密度介于 2.2~2.4g/cm3;

42.水化硅酸钙

‑

聚羧酸醚纳米复合早强剂:中国石油大学(华东)实验室自制,乳白色液体,密度介于1.1~1.2g/cm3,钙硅比为1:1,质量浓度为25%;

43.低温激活剂:中国石油大学(华东)实验室自制,所用的硫酸盐为硫酸钠,所用的碳酸盐为硫酸钾,所用的醇胺有机物为三乙醇胺,硫酸钠、碳酸钾、三乙醇胺三者之间的质量之比为1:1.5:0.3。该低温激活剂是无色透明液体,密度介于1.2~1.3g/cm3,质量浓度为50%;

44.降失水剂:中国石油大学(华东)实验室自制,采用醋酸乙烯酯

‑

乙烯交联类降失水剂,型号为mt

‑

l;

45.分散剂:购自河南卫辉化工有限公司,是一种磺化甲醛

‑

丙酮缩聚物减阻剂,型号为 usz;

46.消泡剂:购自成都欧美克石油科技有限公司,是一种聚醚

‑

有机硅氧烷复合类消泡剂,型号为df

‑

e;

47.空心玻璃微珠:购自郑州圣莱特空心微珠有限公司,粒径介于50~60μm,密度介于 0.53~0.57g/cm3,承压能力≥40mpa,漂浮率≥92%。

48.实施例1

49.本实施例的低温协同水化增效的低热早强水泥浆体系,由以下质量份的原料组分制备而成:g级油井水泥100份、低水化热活性胶凝材料100份、水化硅酸钙

‑

聚羧酸醚纳米复合早强剂5.8份、低温激活剂4.5份、降失水剂0.9份、分散剂0.3份、消泡剂0.2份、空心玻璃

微珠 16份、水81份,浆体密度1.45g/cm3。

50.所述的低水化热活性胶凝材料,按重量份计,包括如下的组分组成:粉煤灰43份,矿渣36份,超细膨胀珍珠岩9份,固态纳米二氧化硅12份。

51.低温协同水化增效的低热早强水泥浆体系的制备方法,包括如下步骤:

52.按照标准gb/t 19139

‑

2012“油井水泥试验方法”、gb/t 33294

‑

2016“深水油井水泥试验方法”,将g级油井水泥、低水化热活性胶凝材料、降失水剂、分散剂、空心玻璃微珠混合均匀,将水化硅酸钙

‑

聚羧酸醚纳米复合早强剂、低温激活剂、水和消泡剂倒入恒速搅拌器的搅拌浆杯中,15s内在4000rmp的转速下将固相材料连续均匀的倒入搅拌浆杯中与液相材料混合,之后调整转速至12000rmp,搅拌35s即可得到低温协同水化增效的低热早强水泥浆体系。

53.实施例2

54.本实施例的低温协同水化增效的低热早强水泥浆体系,由以下质量份的原料组分制备而成:g级油井水泥100份、低水化热活性胶凝材料70份、水化硅酸钙

‑

聚羧酸醚纳米复合早强剂3.6份、低温激活剂2.8份、降失水剂0.7份、分散剂0.5份、消泡剂0.4份、空心玻璃微珠18 份、水70份,浆体密度1.52g/cm3。

55.所述的低水化热活性胶凝材料,按重量份计,包括如下的组分组成:粉煤灰43份,矿渣36份,超细膨胀珍珠岩9份,固态纳米二氧化硅12份。

56.制备方法同实施例1。

57.实施例3

58.本实施例的低温协同水化增效的低热早强水泥浆体系,由以下质量份的原料组分制备而成:g级油井水泥100份、低水化热活性胶凝材料100份、水化硅酸钙

‑

聚羧酸醚纳米复合早强剂4.3份、低温激活剂5.4份、降失水剂1.2份、分散剂0.4份、消泡剂0.3份、空心玻璃微珠 16份、水85份,浆体密度1.43g/cm3。

59.所述的低水化热活性胶凝材料,按重量份计,包括如下的组分组成:粉煤灰43份,矿渣36份,超细膨胀珍珠岩9份,固态纳米二氧化硅12份。

60.制备方法同实施例1。

61.对比例1

62.本对比例为普通g级油井水泥原浆,水灰质量比为0.44,浆体密度1.89g/cm3。

63.制备方法同实施例1。

64.对比例2

65.本对比例为加入粉煤灰的低水化热固井水泥浆体系,包括如下质量份的原料组分组成:g级油井水泥100份、粉煤灰100份、降失水剂1.3份、分散剂0.3份、空心玻璃微珠15份、水88份,浆体密度1.41g/cm3。

66.制备方法同实施例1。

67.对比例3

68.本对比例为加入矿渣的低水化热固井水泥浆体系,包括如下质量份的原料组分组成:g级油井水泥100份、矿渣100份、降失水剂0.8份、分散剂0.6份、消泡剂0.6份、空心玻璃微珠20份、水88份,浆体密度1.56g/cm3。

69.制备方法同实施例1。

70.对比例4

71.本对比例为加入低水化热活性胶凝材料的低水化热固井水泥浆体系,包括如下质量份的原料组分组成:g级油井水泥100份、低水化热活性胶凝材料100份、降失水剂0.7份、分散剂0.4份、消泡剂0.4份、空心玻璃微珠16份、水88份,浆体密度1.44g/cm3。

72.所述的低水化热活性胶凝材料,按重量份计,包括如下的组分组成:粉煤灰43份,矿渣36份,超细膨胀珍珠岩9份,固态纳米二氧化硅12份。

73.制备方法同实施例1。

74.对比例5

75.本对比例为加入低水化热活性胶凝材料与水化硅酸钙

‑

聚羧酸醚纳米复合早强剂的低水化热固井水泥浆体系,包括如下质量份的原料组分组成:g级油井水泥100份、低水化热活性胶凝材料100份、水化硅酸钙

‑

聚羧酸醚纳米复合早强剂5.8份、降失水剂1份、分散剂0.4 份、消泡剂0.3份、空心玻璃微珠16份、水83份,浆体密度1.42g/cm3。

76.所述的低水化热活性胶凝材料,按重量份计,包括如下的组分组成:粉煤灰43份,矿渣36份,超细膨胀珍珠岩9份,固态纳米二氧化硅12份。

77.制备方法同实施例1。

78.对比例6

79.本对比例为加入低水化热活性胶凝材料与低温激活剂的低水化热固井水泥浆体系,包括如下质量份的原料组分组成:g级油井水泥100份、低水化热活性胶凝材料100份、低温激活剂4.5份、降失水剂0.7份、分散剂0.5份、消泡剂0.4份、空心玻璃微珠16份、水85份,浆体密度1.43g/cm3。

80.所述的低水化热活性胶凝材料,按重量份计,包括如下的组分组成:粉煤灰43份,矿渣36份,超细膨胀珍珠岩9份,固态纳米二氧化硅12份。

81.制备方法同实施例1。

82.试验例1:不同类型的辅助胶凝材料及不同加量对固井水泥浆体系水化放热和抗压强度的影响

83.以实施例1、实施例2、对比例1、对比例2、对比例3、对比例4的固井水泥浆体系为测试对象,按照标准gb/t 12959

‑

2008“水泥水化热测定方法”、sy/t 6466

‑

2016“油井水泥石性能试验方法”、sy/t 6544

‑

2017“油井水泥浆性能要求”测试固井水泥浆体系的水化温升和抗压强度。具体实验见表1。

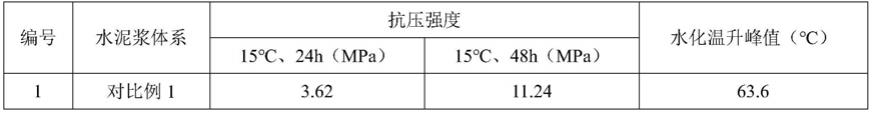

84.表1对比不同类型固井水泥浆的水化温升与抗压强度

[0085]85.[0086]

根据表1的检测结果可知,对比例1低温环境下早期抗压强度较高,但其水化放热量太大,必然导致天然气水合物的分解。对比例2采用粉煤灰与g级油井水泥等质量混合,虽然水泥浆体系水化温升峰值降低,水化放热量少,但其低温环境下早期抗压强度大幅度降低,增加了发生水气窜流的概率,提高了固井施工作业成本。对比例3采用矿渣与g级油井水泥等质量混合,水泥石早期抗压强度与对比例2相比有了明显提升,但仍处于较低水平,同时其水化温升峰值较高,不利于水合物层固井。通过正交实验,优化粉煤灰、矿渣、超细膨胀珍珠岩、固态纳米二氧化硅之间的配比,构成了低水化热活性胶凝材料,最终形成了对比例4。对比例4的水泥浆体系水化放热温升峰值和水泥石抗压强度均处于对比例2与对比例3之间,同时兼具两者优点,但其抗压强度仍有提升的空间。实施例1与实施例2充分挖掘了对比例4的潜能,在不显著提升水化温升峰值的同时,增强了抗压强度。实施例2相较于实施例1,使用的低水化热活性胶凝材料较少,水化温升峰值与低温早期抗压强度均大于实施例1,说明在保证抗压强度的前提下,使用低水化热活性胶凝材料的量越多,水化温升峰值就越低。

[0087]

以上实验均证明低水化热活性胶凝材料的加入对于降低固井水泥浆体系的水化放热有十分重要的作用,但不可避免的引起了抗压强度的降低,必须提高水泥石低温养护条件下早期抗压强度的水平。

[0088]

试验例2:水化硅酸钙

‑

聚羧酸醚纳米复合早强剂对低水化热固井水泥浆体系水化放热和抗压强度的影响

[0089]

以实施例1、对比例1、对比例4、对比例5、对比例6的固井水泥浆体系为测试对象,按照标准gb/t 12959

‑

2008“水泥水化热测定方法”、sy/t 6466

‑

2016“油井水泥石性能试验方法”、sy/t 6544

‑

2017“油井水泥浆性能要求”测试固井水泥浆体系的水化温升和抗压强度。具体实验见表2。

[0090]

表2水化硅酸钙

‑

聚羧酸醚纳米复合早强剂对水泥浆体系水化放热和抗压强度的影响

[0091][0092]

根据表2的检测结果可知,对比例4和对比例5虽然都使用了与g级油井水泥等重的低水化热活性胶凝材料在15℃的条件下养护,但对比例5由于使用了水化硅酸钙

‑

聚羧酸醚纳米复合早强剂,其24h后的抗压强度提升了96.6%,48h后的抗压强度提升了51.6%,而水化温升峰值仅提升了5.8%。对比例5的力学性能甚至高于不使用低水化热活性胶凝材料的对比例1,水化温升峰值也仅为对比例1的60%。在实施例1和对比例6都使用相同加量的低温激活剂提高抗压强度的情况下,水化硅酸钙

‑

聚羧酸醚纳米复合早强剂依旧提高了实施例1水泥石在低温环境早期的力学性能,两者低温协同水化增效,增强了水泥石早期的抗压强度,其24h后的抗压强度提升了135.5%,48h后的抗压强度提升了60.6%,水化温升峰值仅提升了4.5%。

[0093]

以上实验均证明水化硅酸钙

‑

聚羧酸醚纳米复合早强剂在不显著提升低水化热固井水泥浆体系水化放热峰值的条件下,极大的增强了水泥石在低温环境下的早期抗压强度,但单独使用水化硅酸钙

‑

聚羧酸醚纳米复合早强剂,对于水泥石的力学性能优化程度有限,必须配合低温激活剂使用,两者低温协同水化增效,实现了水泥石低热早强的目的。

[0094]

试验例3:低温激活剂对低水化热固井水泥浆体系水化放热和抗压强度的影响

[0095]

以实施例1、对比例4、对比例5、对比例6的固井水泥浆体系为测试对象,按照标准 gb/t 12959

‑

2008“水泥水化热测定方法”、sy/t 6466

‑

2016“油井水泥石性能试验方法”、sy/t6544

‑

2017“油井水泥浆性能要求”测试固井水泥浆体系的水化温升和抗压强度。具体实验见表3。

[0096]

表3低温激活剂对水泥浆体系水化放热和抗压强度的影响

[0097][0098]

根据表3的检测结果可知,低温激活剂对于低水化热固井水泥浆体系的低温早强具有重大影响。从对比例4和对比例6可以看出,低温激活剂的加入使得对比例6在低温养护环境下早期抗压强度增强,其24h后抗压强度提升55.8%,48h后抗压强度提升33.8%,水化放热峰值略有提升,液测渗透率的减小表明水泥石微观结构更加致密。从对比例5和实施例1可以看出,在加量相同的水化硅酸钙

‑

聚羧酸醚纳米复合早强剂情况下,低温激活剂依旧可以在不大幅度提升水化温升峰值的前提下增大实施例1水泥石在低温养护环境的早期力学性能,两者低温协同水化增效,增强了水泥石早期的抗压强度,其24h后的抗压强度提升了86.7%,48h后的抗压强度提升了41.7%,水化温升峰值仅提升了2.9%。

[0099]

以上实验均证明低温激活剂促进了低水化热活性胶凝材料的火山灰反应,改变了水泥石的微观结构,抗压强度增大,但仍无法满足固井施工现场要求,必须与水化硅酸钙

‑

聚羧酸醚纳米复合早强剂配合使用,使水泥石力学性能再次提升,两者低温协同水化增效,实现了水泥石低热早强的目的。

[0100]

试验例4:低温协同水化增效的低热早强水泥浆体系的浆体性能测试

[0101]

以实施例1、实施例2、实施例3的固井水泥浆体系为测试对象,按照标准gb/t12959

‑

2008“水泥水化热测定方法”、sy/t 6466

‑

2016“油井水泥石性能试验方法”、sy/t6544

‑

2017“油井水泥浆性能要求”测试固井水泥浆体系的密度、失水量、稠化时间、流变参数等工程性能。具体实验见表4。

[0102]

表4低温协同水化增效的低热早强水泥浆体系的浆体性能测试

[0103][0104]

根据表4的检测结果可知,本发明的低温协同水化增效的低热早强水泥浆体系密度可调,失水量低,初始稠度小,稠化时间合理,具有良好的流变性能,符合固井现场施工要求。

[0105]

综上所述,前期所有的实验结果表明本发明的低温协同水化增效的低热早强水泥浆体系能够解决现有固井水泥浆体系水化放热过多、水泥石低温养护条件下早期抗压强度低等一系列难题,应用前景广泛,能够适用于海洋深水表层和水合物层固井,为海洋油气资源开发奠定了坚实基础。

[0106]

以上所述仅仅是本发明较好的具体实施方式,但本发明不限于列举出的实施例。对于本领域工作的技术人员,在不脱离本发明的原理与精神的情况下,所做出的改善与润色,均属于在本发明权利要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。