1.本发明涉及介质板制造技术领域,尤其涉及一种差分过孔结构。

背景技术:

2.在高速介质板设计中,过孔是一个重要因素,并且过孔设计成为制约高速介质板设计的关键因素之一,如处理不当可能会导致整个设计的失败。过孔是连接多层介质板层中不同层走线的导体,低频的时候,过孔不会对信号传输产生影响,但随着频率的增加,过孔的存在会影响信号的完整性。在传统设计差动过孔时,会在信号过孔周围放置最多6颗左右对称的过孔以缩短高频回流路径达到高频损耗补偿与过孔阻抗匹配,但是放置左右对称的过孔会占用介质板较多的布线位置,且高频损耗补偿与过孔阻抗匹配不佳。

技术实现要素:

3.有鉴于此,有必要提供一种差分对过孔,降低插入损耗,实现过孔阻抗匹配,从而提高高速信号传输效率。

4.本发明一实施方式提供的差分过孔结构,其特征在于,包括:

5.反焊盘,设置于介质板参考层上;

6.第一过孔,设置于所述反焊盘上,内涂金属介质;

7.第二过孔,设置于所述反焊盘上,内涂金属介质;

8.第一实心金属壁,设置于所述第一过孔的外侧;

9.第二实心金属壁,设置于所述第二过孔的外侧。

10.优选地,所述第一过孔的外侧为所述第一过孔与所述第二过孔的中心连线的左侧;

11.所述第二过孔的外侧为所述第一过孔与所述第二过孔的中线连线的右侧。

12.优选地,所述第一过孔贯穿所述介质板每一参考层;

13.所述第二过孔贯穿所述介质板每一参考层。

14.优选地,所述第一实心金属壁贯穿所述介质板的每一参考层;

15.所述第二实心金属壁贯穿所述介质板的每一参考层。

16.优选地,所述第一实心金属壁与所述介质板的每一参考层的接地面导通;

17.所述第二实心金属壁与所述介质板的每一参考层的接地面导通。

18.优选地,所述第一实心金属壁为通过在所述介质板钻出空洞,并使用金属介质填充所述空洞而形成;

19.所述第二实心金属壁为通过在所述介质板钻出空洞,并使用金属介质填充所述空洞而形成。

20.优选地,所述第一实心金属壁及所述第二实心金属壁为预设半径的圆弧形。

21.优选地,所述第一实心金属壁及所述第二实心金属壁为预设大小的开口朝向所述第一过孔与所述第二过孔的u型结构。

22.优选地,所述第一过孔电连接于第一信号线;

23.所述第二过孔电连接于第二信号线;其中,

24.所述第一信号线与所述信号线形成差分对。

25.相对于现有技术,本发明实施方式提供的差分过孔结构,通过设置第一实心金属壁于第一过孔的外侧,设置第二实心金属壁于所述第二过孔的外侧,降低插入损耗,实现过孔阻抗匹配,从而提高高速信号传输效率。

附图说明

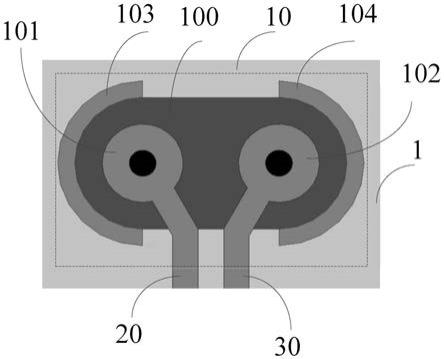

26.图1为本发明差分过孔结构一实施方式的结构俯视示意图。

27.图2为本发明差分过孔结构一实施方式的结构侧视示意图。

28.图3为本发明差分过孔结构另一实施方式的结构俯视示意图。

29.图4为本发明差分过孔结构的第一实心金属壁与第二实心金属壁的厚度为4mil及1mil时的s参数对比图。

30.图5为本发明差分过孔结构的第一实心金属壁与第二实心金属壁的厚度为4mil及1mil时的s参数对比图。

31.图6为本发明差分过孔结构的第一实心金属壁与第二实心金属壁的厚度为4mil及1mil时的阻抗对比图。

32.图7为现有技术一差分过孔的结构示意图。

33.图8为现有技术另一差分过孔的结构示意图。

34.图9为现有技术与本发明设计的差分过孔结构的s参数对比图。

35.图10为现有技术与本发明设计的差分过孔结构的s参数对比图。

36.图11为现有技术与本发明设计的差分过孔结构的阻抗对比图。

37.主要元件符号说明

38.介质板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ139.参考层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

40.差分过孔结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

41.反焊盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

42.第一过孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

43.第二过孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

44.第一实心金属壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103

45.第二实心金属壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

46.第一信号线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

47.第二信号线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

48.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

49.参见图1所示,图1为本发明差分对过孔10一实施方式的结构俯视示意图。在本实施方式中,差分对过孔10包括反焊盘100、第一过孔101、第二过孔102、第一实心金属壁103以及第二实心金属壁104。差分过孔结构10设置于介质板1上,介质板1通常为pcb板。

50.在本实施方式中,反焊盘100,设置于介质板1的参考层上。第一过孔101,设置于反焊盘100上,内涂金属介质。第二过孔102,设置于反焊盘100上,内涂金属介质。第一实心金属壁103,设置于第一过孔101的外侧。第二实心金属壁104,设置于第二过孔102的外侧。第一过孔101的外侧为第一过孔101与第二过孔102的中心连线的左侧,第二过孔102的外侧为第一过孔101与第二过孔102的中心连线的右侧。第一过孔101可连接于第一信号线20,第二过孔102电连接于第二信号线30,其中,第一信号线与信号线形成差分对。通常,差分对传输高速信号。

51.在本实施方式中,介质板1包含最少两个参考层11。结合附图2,附图2为本发明差分对过孔10一实施方式的结构侧视示意图。如图2所示,介质板1包含复数个参考层11,可以理解的是,图2所示仅是为了更好的解释本发明,并未作为本发明的限定,介质板1的参考层11个数可以依据实际电路布线需求而定。反焊盘100设置于介质板1的每一参考层11。第一过孔101贯穿介质板1每一参考层11,同样地,第二过孔102贯穿介质板1每一参考层11,使得与第一过孔101及第二过孔102连接的信号线可以根据需求在任意层走线。第一实心金属壁103贯穿介质板1的每一参考层11,同样地,第二实心金属壁104贯穿介质板1的每一参考层11,使得第一实心金属壁103以及第二实心金属壁104在每一参考层11都能分别包覆于第一过孔101与第二过孔102。

52.在本实施方式中,第一实心金属壁103与介质板1的每一参考层11的接地面(图未示)导通。第二实心金属壁104与介质板1的每一参考层11的接地面(图未示)导通。

53.在本实施方式中,第一实心金属壁103为通过在介质板1钻出空洞,并使用金属介质填充所述空洞而形成。同样地,第二实心金属壁104为通过在介质板1钻出空洞,并使用金属介质填充所述空洞而形成。在本实施方式中,使用雷射钻孔技术在介质板1钻出空洞。在本实施方式中,第一实心金属壁103与第二实心金属壁104为预设半径的圆弧形,半包围与第一过孔101与第二过孔102。

54.如图3所示,在发明的另一实施方式中,第一实心金属壁103与第二实心金属壁104为预设大小的开口朝向第一过孔101与第二过孔102的u型结构,半包围与第一过孔101与第二过孔102。在本发明的其他实施方式中,第一实心金属壁103与第二实心金属壁104还可以为其他形状,在此不做限定。在本发明的一具体实施方式中,第一实心金属壁103与第二实心金属壁104的厚度为4mil,在本发明的其他实施方式中,可以依据实际应用设置。结合附图4-6,附图4及附图5为第一实心金属壁103与第二实心金属壁104的厚度为4mil及1mil时的s参数对比图,附图6为第一实心金属壁103与第二实心金属壁104的厚度为4mil及1mil时的阻抗对比图,由附图可知,在第一实心金属壁103与第二实心金属壁104的厚度为4mil及1mil时的s参数与阻抗差异甚小。

55.参见附图7所示,附图7为现有技术中一差分过孔的结构示意图。如图所示,差分过孔四周未设置有过孔。

56.参见附图8所示,附图8为现有技术中另一差分过孔的结构示意图。如图8所示,差分过孔两侧分别设置有3个过孔。

57.结合附图9-11,附图9及附图10为现有技术差分过孔结构(如附图7-8所示)与本发明设计的差分过孔结构的s参数对比图,附图11为现有技术差分过孔结构(如附图7-8所示)与本发明设计的差分过孔结构的阻抗对比图。由图所示,本发明设计的差分过孔结构在插

入损耗中(insertion loss)于高频时优于现有技术,在反射损耗中(return loss)本发明平均低于40db,明显优于现有技术。在阻抗比较上将过孔阻抗控制于

±

2ohm以内,明显优于现有技术的

±

10ohm以内。

58.相对于现有技术,本发明实施方式提供的差分过孔结构,通过设置第一实心金属壁于第一过孔的外侧,设置第二实心金属壁于所述第二过孔的外侧,降低插入损耗,实现过孔阻抗匹配,从而提高高速信号传输效率。

59.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围之内,对以上实施方式所作的适当改变和变化都落在本发明要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。