1.本发明属于掺杂硅单晶生产技术领域,具体涉及一种低电阻率重掺砷硅单晶生产方法。

背景技术:

2.目前半导体功率器件随着光伏发电以及新能源电动汽车领域的行业崛起需求日益旺盛,导致igbt等功率器件对n型晶圆的电阻率特性要求越来越高。目前n型重掺砷的电阻率规格需求普遍在0.003ω.cm以下,极个别需求已经在0.002ω.cm以下。但是目前大尺寸(8寸以上)掺砷硅单晶电阻率普遍在0.0035

‑

0.0045ω.cm,无法满足低电阻率的需求。

3.目前大尺寸重掺砷硅单晶,均采用气相掺杂的方式进行掺杂,将掺杂剂放置于掺杂容器中,通过高温使掺杂剂气化后,由氩气带入硅液面进行掺杂,掺杂效率低,为达到低电阻率目标,一般方法是增加掺杂时砷杂质的总量,但此方法导致单晶炉内残存大量未进入硅熔液的砷杂质,导致晶体生长过程中频繁晶变,无法形成单晶。同时砷也是一种对环境和人体健康有害分物质,大量的使用会导致严重的环境污染。

技术实现要素:

4.有鉴于此,本发明提供一种低电阻率重掺砷硅单晶生产方法,以解决现有技术中,砷掺杂硅单晶生产过程中,存在的电阻率较高,晶变率较高的技术问题。

5.本发明解决其技术问题所采用的技术方案是:

6.一种低电阻率重掺砷硅单晶生产方法,包括以下步骤:

7.化料;

8.高温处理;

9.一次安定,并将坩埚位置上升至引晶埚位,单晶炉炉压设置为引晶炉压;

10.一次籽晶试温,确定硅熔液液面温度达到引晶温度;

11.降温,使硅熔液液面温度相比引晶温度降低20℃~50℃;

12.砷掺杂,砷掺杂过程中,设定单晶炉炉压为20kpa~25kpa;

13.二次安定,并将单晶炉炉压设置为引晶炉压;

14.二次籽晶试温,确定硅熔液液面温度达到引晶温度;

15.引晶、放肩、等径、收尾,完成低电阻率重掺砷硅单晶生产。

16.作为优选,步骤“砷掺杂”过程中,调节氩气流量相比引晶时的氩气流量低20sl/min~30sl/min。

17.作为优选,步骤“砷掺杂”过程中,坩埚位置下降80mm~100mm,此时,步骤“二次安定”过程中,将坩埚位置上升至引晶埚位。

18.优选地,步骤“降温”中,将侧部加热器在引晶功率的基础降低3kw~5kw,使硅熔液液面温度相比引晶温度降低20℃~50℃。

19.优选地,步骤“高温处理”中,保持硅熔液液面温度≥1520℃,并在低炉压、低坩埚

转速状态下,维持预定时间。

20.优选地,步骤“高温处理”中,升温使液面温度≥1520℃,并在炉压为1kpa~3kpa、坩埚转速为1rp/min~2rp/min状态下,维持0.5h~2h。

21.优选地,步骤“一次安定”及步骤“二次安定”中,安定时间为1h~2h。

22.由上述技术方案可知,本发明提供了一种低电阻率重掺砷硅单晶生产方法,其有益效果是:在较低硅熔液液面温度和较高的炉压下进行砷掺杂,以生产低电阻率重掺砷硅单晶,所述的低电阻率重掺砷硅单晶是指电阻率小于或等于0.003ω.cm的重掺砷硅单晶。实践表明,采用该方法能够有效降低得到的低电阻率重掺砷硅单晶晶棒的电阻率,提高低电阻率重掺砷硅单晶晶棒的头部电阻率的合格率,且得到的低电阻率重掺砷硅单晶晶棒的尾部电阻率能够小于0.002ω.cm。同时,以电阻率为0.003ω.cm的重掺砷硅单晶为参照,通过本发明提供的低电阻率重掺砷硅单晶生产方法,进行重掺砷硅单晶的生产,砷掺杂剂的用量相比气相掺杂过程降低约7.4%,有效降低砷掺杂剂的用量,降低生产成本。由于掺杂剂用量减少,掺杂效率提高,单晶炉气相中存在的砷杂质量降低,从而降低重掺砷硅单晶晶棒发生晶变的概率,晶变率由改善前的约45%降低至30%左右。

附图说明

23.图1是低电阻率重掺砷硅单晶生产方法的工艺流程框图。

24.图2是对比例一~对比例六所制备的重掺砷硅单晶晶棒的电阻率随晶棒长度的曲线图。

25.图3是实验例一~实验例六所制备的重掺砷硅单晶晶棒的电阻率随晶棒长度的曲线图。

26.图4是实验例七~实验例十所制备的重掺砷硅单晶晶棒的电阻率随晶棒长度的曲线图。

27.图5是对比例一与实验例六所制备的重掺砷硅单晶晶棒的电阻率分布图。

具体实施方式

28.以下结合本发明的附图,对本发明实施例的技术方案以及技术效果做进一步的详细阐述。

29.请参看图1,一具体实施方式中,一种低电阻率重掺砷硅单晶生产方法,包括以下步骤:

30.s10.化料,向设置于单晶炉中的坩埚中装入硅料,并在化料工艺参数下,进行化料,使硅料熔化,形成硅熔液。

31.s20.高温处理。例如,升温使硅熔液液面温度≥1520℃,并在低炉压、低坩埚转速状态下,维持预定时间。作为优选,升温使液面温度≥1520℃,并在炉压为1kpa~3kpa、坩埚转速为1rp/min~2rp/min状态下,维持0.5h~2h。

32.s30.一次安定,并使坩埚位置上升至引晶埚位,炉压设置为引晶炉压。例如,硅熔液安定1h~2h。

33.s40.一次籽晶试温,以确保液面温度达到引晶温度。

34.s50.降温,使硅熔液液面温度相比引晶温度降低20℃~50℃。

35.一具体实施方式中,将侧部加热器在引晶功率的基础降低3kw~5kw,使硅熔液液面温度相比引晶温度降低20℃~50℃

36.s60.砷掺杂,砷掺杂过程中,设定单晶炉炉压为20kpa~25kpa。

37.作为优选,砷掺杂过程中,调节氩气流量相比引晶时的氩气流量低20sl/min~30sl/min。

38.进一步地,砷掺杂过程中,坩埚位置下降80mm~100mm。

39.s70.硅熔液二次安定。例如,硅熔液安定1h

‑

2h。

40.当砷掺杂过程中,坩埚位置下降80mm~100mm时,硅熔液二次安定时,将坩埚位置上升至引晶埚位。

41.s80.二次籽晶试温,确保液面温度达到引晶温度。

42.s90.引晶、放肩、等径、收尾,获得重掺砷硅单晶。

43.上述步骤中,包括化料、安定、引晶、放肩、等径、收尾等工序在内的工艺,未加强调,可采用常规设计参数,此处不再赘述。

44.本发明提供的一种低电阻率重掺砷硅单晶生产方法,在较低硅熔液液面温度和较高的炉压下进行砷掺杂,以生产低电阻率重掺砷硅单晶。实践表明,采用该方法能够有效降低得到的低电阻率重掺砷硅单晶晶棒的电阻率,提高低电阻率重掺砷硅单晶晶棒的头部电阻率的合格率,且得到的低电阻率重掺砷硅单晶晶棒的尾部电阻率能够小于0.002ω.cm。同时,以电阻率为0.003ω.cm的重掺砷硅单晶为参照,通过本发明提供的低电阻率重掺砷硅单晶生产方法,进行重掺砷硅单晶的生产,砷掺杂剂的用量相比气相掺杂过程降低约7.4%,有效降低砷掺杂剂的用量,降低生产成本。由于掺杂剂用量减少,掺杂效率提高,单晶炉气相中存在的砷杂质量降低,从而降低重掺砷硅单晶晶棒发生晶变的概率,晶变率由改善前的约45%降低至30%左右。

45.请一并参看图2至图5,以下通过具体实施例,进一步说明本发明的技术方案及技术效果。值得说明的是,以下具体实验例均采用汉虹2408sr单晶炉,以本发明提供的掺杂的方式,生产8吋低电阻率(电阻率目标0.003ω.cm)重掺砷硅单晶。本发明实验例中,未特别限定的工艺参数,均采用本领域技术人员可以获取的一般意义的参数。

46.未加强调时,以下实验例同一工艺过程,均以平行设置的10台汉虹2408sr单晶炉,生产2个批次(即总计拉制20个晶棒)作为统计背景基数。

47.对比例一

48.通过以下工艺流程生产目标重掺砷硅单晶:装料

‑

化料

‑

高温处理

‑

一次安定

‑

一次籽晶试温

‑

掺杂

‑

二次籽晶试温

‑

引晶

‑

放肩

‑

等径

‑

收尾。

49.其中,高温处理过程中,升温使液面温度≥1520℃,并在炉压为2kpa、坩埚转速为1rp/min状态下,维持1h。硅投料量为120kg,砷掺杂剂的投料量为950g。气相掺杂过程中,保持引晶温度、引晶锅位、引晶压力及引晶时的氩气流量。其他步骤工艺参数(包括炉压、氩气流量、温度、坩埚转速、单晶生长速度等)为本领域技术人员可以获取的一般意义的参数。

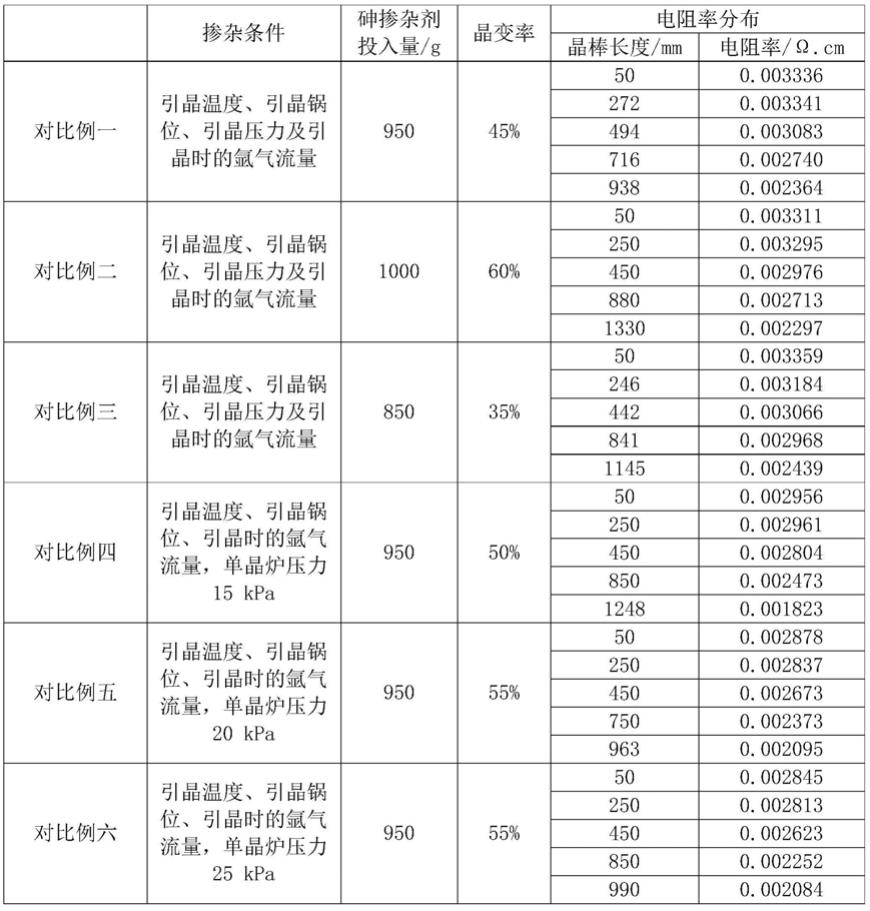

50.统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表1。

51.对比例二

52.将砷掺杂剂的投料量提高为1000g,其他工艺过程及参数同对比例一。统计该工艺

下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表1。

53.对比例三

54.将砷掺杂剂的投料量降低为850g,其他工艺过程及参数同对比例一。统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表1。

55.对比例四

56.掺杂时,调整单晶炉的炉压为15kpa,其他工艺过程及参数同对比例一。统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表1。

57.对比例五

58.掺杂时,调整单晶炉的炉压为20kpa,其他工艺过程及参数同对比例一。统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表1。

59.对比例六

60.掺杂时,调整单晶炉的炉压为25kpa,其他工艺过程及参数同对比例一。统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表1。

61.表1对比例一~对比例三的统计结果

62.63.请一并参看图2,对比例一~对比例三揭示了采用气相掺杂法进行掺杂,提高掺杂剂的投入量虽有利于改善重掺砷硅单晶的电阻率,但由于单晶炉气相中存在较多掺杂剂气体,导致晶变率(重掺砷硅单晶局部或全部转变为多晶的概率)上升,降低掺杂剂的投入量虽有利于降低晶变率,但由于掺杂剂掺杂量较少,导致重掺砷硅单晶的电阻率无法有效保证。这一结论符合当前重掺杂硅单晶的理论。

64.对比例四~对比例六揭示了,在保持其他工艺参数不变的状态下,砷掺杂时,提高单晶炉的炉压,可以有效地提高掺杂进入硅熔液中的砷杂质的量,从而使得所制备的重掺砷硅单晶的电阻率降低。但是,重掺砷硅单晶晶棒拉制的过程中,发生晶变的概率居高不下。

65.实验例一

66.通过以下工艺流程生产目标重掺砷硅单晶:装料

‑

化料

‑

高温处理

‑

一次安定

‑

一次籽晶试温

‑

降温

‑

掺杂

‑

二次籽晶试温

‑

引晶

‑

放肩

‑

等径

‑

收尾。

67.其中,高温处理过程中,升温使液面温度≥1520℃,并在炉压为2kpa、坩埚转速为1rp/min状态下,维持1h。硅投料量为120kg,砷掺杂剂的投料量为950g。降温时,将侧部加热器在引晶功率的基础降低3kw,使硅熔液液面温度相比引晶温度降低。掺杂过程中,保持引晶锅位、引晶压力及引晶时的氩气流量。其他步骤工艺参数(包括炉压、氩气流量、温度、坩埚转速、单晶生长速度等)为本领域技术人员可以获取的一般意义的参数。

68.统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表2。

69.实验例二

70.降温时,将侧部加热器在引晶功率的基础降低5kw,使硅熔液液面温度相比引晶温度降低。其他工艺过程及参数同实验例一,统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表2。

71.实验例三

72.降温时,将侧部加热器在引晶功率的基础降低3kw,使硅熔液液面温度相比引晶温度降低。掺杂过程中,提高炉压为25kpa,其他工艺过程及参数同实验例一,统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表2。

73.实验例四

74.降温时,将侧部加热器在引晶功率的基础降低5kw,使硅熔液液面温度相比引晶温度降低。掺杂过程中,提高炉压为20kpa,其他工艺过程及参数同实验例一,统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表2。

75.实验例五

76.降温时,将侧部加热器在引晶功率的基础降低5kw,使硅熔液液面温度相比引晶温度降低。掺杂过程中,提高炉压为20kpa,调节氩气流量相比引晶时的氩气流量低20sl/min~30sl/min。其他工艺过程及参数同实验例一,统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表2。

77.实验例六

78.降温时,将侧部加热器在引晶功率的基础降低5kw,使硅熔液液面温度相比引晶温度降低。掺杂过程中,提高炉压为20kpa,调节氩气流量相比引晶时的氩气流量低20sl/min

~30sl/min,并将坩埚位置下降100mm。其他工艺过程及参数同实验例一,统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表2。

79.表2实验例一~实验例六的统计结果

[0080][0081][0082]

请一并参看图3、图5,由表2可以得出以下结论:

[0083]

(1)参看实验例一、实验例二及对比例一,通过降低侧部加热器的功率,降低硅熔液液面温度,可以减少硅熔液中的杂质溢出,在其他因素不变的状态下,能够在一定程度上降低所制备的重掺砷硅单晶的电阻率,但降低的幅度有限。

[0084]

(2)同时参看实验例三、实验例四,在降低侧部加热器的功率,降低硅熔液液面温度的同时,提高单晶炉的炉压,可以显著降低所制备的重掺砷硅单晶的电阻率,降幅达到12%~20%。所制备的重掺砷硅单晶的头部电阻率降低至0.0029ω.cm以下,显著提高重掺砷硅单晶的合格率。

[0085]

(3)同时参看实验例五、实验例六,在降低侧部加热器的功率,提高单晶炉炉压的基础上,降低氩气流量,降低坩埚埚位,有利于进一步降低重掺砷硅单晶的电阻率,且同时,

有利于降低重掺砷硅单晶拉制过程中,发生晶变的概率。

[0086]

实验例七~实验例十

[0087]

逐渐降低砷掺杂剂的投料量,分别取930g、900g、880g、850g,其他工艺过程及参数同实验例六,统计该工艺下的晶变发生概率,检测获得的完整晶棒的电阻率分布,统计及检测结果参看表3。

[0088]

表3实验例七~实验例十的统计结果

[0089][0090]

请一并参看图4,由表3可以看出,随着砷掺杂剂的加入量逐渐减少,所制备的重掺砷硅单晶的电阻率逐渐增大。在掺杂条件为侧部加热器在引晶功率的基础降低5kw,单晶炉压力20kpa,氩气流量相比引晶时的氩气流量低20sl/min~30sl/min,坩埚位置下降100mm时,掺杂剂加入量为880g时,所制备的重掺砷硅单晶的电阻率能够基本满足电阻率小于0.003ω.cm的要求,且重掺砷硅单晶晶棒拉制过程中,发生晶变的概率合适。

[0091]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。