cbn烧结体及切削工具

技术领域

1.本发明涉及立方晶氮化硼(以下,有时称为“cbn”)基超高压烧结体(以下,有时称为“cbn烧结体”)及将该cbn烧结体作为工具基体的切削工具(以下,有时称为“cbn工具”)。

背景技术:

2.一直以来,由于cbn烧结体的韧性优异,而且与铁类材料的亲和性低,因此利用这些特性,cbn烧结体被广泛用作钢、铸铁等铁类工件的切削工具材料。

3.例如,在专利文献1中记载了一种cbn烧结体,该cbn烧结体具有介于由(ti、ta/nb)cn相构成的连续结合相与构成硬质分散相的cbn之间的ti

‑

al化合物及wc中间密接相。

4.另外,例如在专利文献2中记载了一种cbn烧结体,该cbn烧结体由30~80体积%的cbn、结合相及不可避免的杂质构成,

5.结合相含有:

6.由v、nb及ta中的至少一种和ti构成的、例如(ti、ta)n、(ti、nb)(c、n)、(ti、v、ta)(c、n)等的复合氮化物或复合碳氮化物:结合相整体的30~80体积%;

7.v、nb及ta中的至少一种斜方晶硼化物:相对于结合相整体为5~40体积%;

8.aln:相对于结合相整体为5~30体积%;以及

9.al2o3:相对于结合相整体为2~20体积%。

10.专利文献1:日本专利公开2003

‑

236707号公报

11.专利文献2:日本专利第4830571号公报

12.在专利文献1及专利文献2所记载的cbn烧结体中,通过使ta、nb在ti中固溶或者形成ti、ta、nb等的复合氮化物或复合碳化物,从而提高高温强度、耐磨损性及耐崩刃性。然而,本发明人经研究确认到,这些烧结体在例如刀刃处于高温的淬火钢的高速断续切削加工中无法抑制结合相中产生的裂纹的传播,谈不上具有充分的耐裂纹传播性。

技术实现要素:

13.因此,本发明的目的是提供一种在淬火钢等难切削材料的高速断续切削加工中具有充分的耐裂纹传播性且韧性高的cbn烧结体及具有耐破损性和耐崩刃性的切削工具。

14.本发明的一实施方式为以下的(1)~(7)。

15.(1)一种cbn烧结体,具有立方晶氮化硼和陶瓷结合相,

16.含c立方晶ta化合物在所述陶瓷结合相中以1.0~15.0体积%的比例分散,所述含c立方晶ta化合物的平均粒径为50~500nm。

17.(2)在上述(1)的cbn烧结体中,所述含c立方晶ta化合物的{111}面的x射线衍射峰位置在布拉格角2θ中位于34.66

°

≤2θ≤35.06

°

的范围内。

18.(3)在上述(1)或(2)的cbn烧结体中,所述含c立方晶ta化合物的{111}面的x射线衍射峰强度i2与除了所述含c立方晶ta化合物以外的构成所述陶瓷结合相的成分的最大x射线衍射峰强度i1之比i2/i1为0.10~0.60。

19.(4)在上述(1)的cbn烧结体中,所述含c立方晶ta化合物全部为含c立方晶nb化合物。

20.(5)在上述(1)的cbn烧结体中,所述含c立方晶ta化合物中的一部分为含c立方晶nb化合物。

21.(6)在上述(4)或(5)的cbn烧结体中,所述立方晶化合物的{111}面的x射线衍射峰位置在布拉格角2θ中位于34.53

°

≤2θ≤35.06

°

的范围内。

22.(7)在上述(4)~(6)中任一项所述的cbn烧结体中,所述立方晶化合物的{111}面的x射线衍射峰强度i3与除了所述立方晶化合物以外的构成所述陶瓷结合相的成分的最大x射线衍射峰强度i1'之比i3/i1'为0.05~0.40。

23.此外,本发明的另一实施方式为将上述(1)~(7)中任一项所述的cbn烧结体作为工具基体的切削工具。

24.在淬火钢等难切削材料的高速断续切削加工中,所述cbn烧结体具有充分的耐裂纹传播性且韧性高,并且所述切削工具的耐破损性和耐崩刃性优异。

附图说明

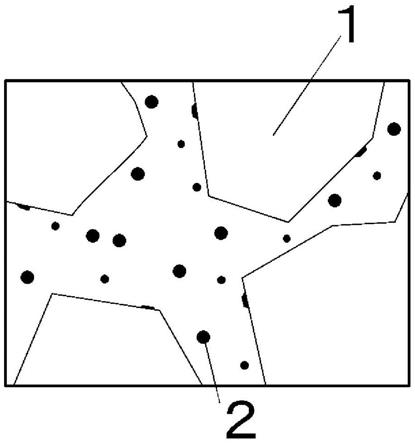

25.图1是表示包含在本发明的一实施方式的cbn烧结体的烧结组织中的含c立方晶ta化合物的分散的示意图。各组织的形状及尺寸并非以实际组织为基准。

26.图2是表示将包含在本发明的一实施方式的cbn烧结体的烧结组织中的含c立方晶ta化合物中的一部分设为含c立方晶nb化合物时的分散的示意图。各组织的形状及尺寸并非以实际组织为基准。

27.图3是表示实施例烧结体1的xrd(x

‑

ray diffraction,x射线衍射)的图。

28.图4是表示实施例烧结体20的xrd的图。

具体实施方式

29.下面,对本发明的一实施方式及另一实施方式进行详细说明。此外,在本说明书中,在使用“a~b”(a、b均为数值)来表示数值范围的情况下,该范围包含上限(b)及下限(a)的数值。另外,上限(b)及下限(a)的单位相同。另外,数值包含测定方面的公差。

30.本说明书中所说的高速断续切削加工为如下的加工:即,切削速度为150m/min以上,并且包括切削工具的刀刃在切削加工中与工件不接触的空转部分,从空转部分再次与工件接触时,切削工具的刀刃与工件碰撞。

31.就本发明的一实施方式所涉及的cbn烧结体而言,如在图1中示意性地表示那样,分散含c立方晶ta化合物,并且在图2中示意性地示出将含c立方晶ta化合物中的一部分设为含c立方晶nb化合物时的分散。并且,另一实施方式为将该cbn烧结体作为工具基体的切削工具。以下,按顺序对它们进行说明。

32.立方晶氮化硼(cbn)粒子的平均粒径:

33.本实施方式中使用的cbn粒子的平均粒径不受特别限定,优选在0.2~8.0μm的范围内。

34.能够通过烧结体内的硬质cbn粒子来提高耐破损性。此时,如果cbn粒子的平均粒径为0.2~8.0μm,则在用作切削工具时能够抑制因工具表面的cbn粒子脱落而产生的以刀

刃的凹凸形状为起点的破损及崩刃,而且在用作切削工具时能够抑制因施加到刀刃的应力而产生的从cbn粒子与陶瓷结合相的界面进展的裂纹的传播、或者因cbn粒子开裂而进展的裂纹的传播,从而具有更优异的耐破损性。

35.在此,能够以如下方式求出cbn粒子的平均粒径。

36.通过对cbn烧结体的截面进行镜面加工,并且利用扫描型电子显微镜(scanning electron microscope:以下称为“sem”)对经所述镜面加工的面实施组织观察,得到二次电子图像。接着,通过图像处理提取所得到的图像内的cbn粒子部分,并且以通过图像解析求出的各粒子的最大长度为基础算出平均粒径。

37.当通过图像处理提取图像内的cbn粒子部分时,为了明确判断cbn粒子和结合相,在图像中用黑色表示0,用白色的256灰度的单色表示255,并且使用cbn粒子部分的像素值与结合相部分的像素值之比为2以上的像素值的图像,以cbn粒子成为黑色的方式进行二值化处理。

38.在此,作为用于求出cbn粒子部分和结合相部分的像素值的区域,最好选择0.5μm

×

0.5μm左右的区域,并且至少将从同一图像区域内的不同的三个部位求出的平均值作为各自的对比度。

39.另外,在二值化处理之后,进行将认为cbn粒彼此接触的部分切开的处理,例如使用水流喷射来将被认为接触的cbn粒彼此分离。接着,进行图像解析。

40.对二值化处理后得到的图像内的相当于cbn粒子的部分(黑色部分)进行粒子解析,将求出的最大长度作为各粒子的最大长度,并且将该最大长度作为各粒子的直径。作为求出最大长度的粒子解析,将通过对一个cbn粒子算出弗里特直径(

フェレ

径)而得到的两个长度中的较大的长度的值作为最大长度,将该最大长度的值作为各粒子的直径。将各粒子假定为具有该直径的理想球体,通过将经计算求出的体积作为各粒子的体积来求出累积体积。

41.通过以该累积体积为基础,将纵轴设为体积百分比[%],将横轴设为直径[μm],来绘制图表,将体积百分比为50%时的直径作为该区域的cbn粒子的平均粒径。对三个观察区域(三个图像)进行该处理,将其平均值作为cbn的平均粒径[μm]。

[0042]

在进行该粒子解析时,使用预先通过sem知道的比例值,设定每一像素的长度(μm)。作为在图像处理中使用的观察区域,在cbn粒子的平均粒径为3μm左右的情况下,最好为15.0μm

×

15.0μm左右的视场区域。

[0043]

陶瓷结合相:

[0044]

本实施方式的陶瓷结合相的主要部分是能够使用作为陶瓷结合相公知的原料粉末来制作的部分,该原料粉末例如为tin粉末、tic粉末、ticn粉末、al2o3粉末或tial3粉末。

[0045]

(1)在陶瓷结合相中分散的含c立方晶化合物粒子:

[0046]

推测为当规定粒径的含c立方晶化合物在陶瓷结合相中以规定量分散存在时,能够抑制在陶瓷结合相中产生的裂纹的传播。

[0047]

(a)含c立方晶ta化合物

[0048]

本实施方式中所说的含c立方晶ta化合物是指作为晶体结构采取立方晶类的nacl型结构(以下,有时称为“立方晶”)并且ta与c结合的化合物,其原子比包含以往公知的所有化合物,并不一定仅限定于化学计量范围内的化合物。此外,优选ta和c以原子比1:1结合且

未固溶有其他元素,但也可以固溶有一定程度的除了ta和c以外的其他元素。作为固溶有其他元素的例子,可列举由ta(c、n)表示的ta的碳氮化物。此外,在此所说的“一定程度”是指x射线衍射中的含c立方晶ta化合物的{111}面的衍射峰位置满足下述的布拉格角2θ的范围。

[0049]

更优选x射线衍射中的含c立方晶ta化合物的{111}面的衍射峰位置在布拉格角2θ中位于34.66

°

≤2θ≤35.06

°

的范围内。更优选该范围的理由是因为,在含c立方晶ta化合物的{111}面的衍射峰位置在布拉格角2θ中位于2θ<34.66

°

或者35.06

°

<2θ范围时,在含c立方晶ta化合物中固溶的除了c和ta以外的元素较多,其结果降低含c立方晶ta化合物的高温韧性,从而有可能降低用作切削工具基体时的cbn烧结体的耐裂纹传播性。

[0050]

同一{111}面的衍射峰位置更进一步优选在布拉格角2θ中位于34.76

°

≤2θ≤34.96

°

的范围内。

[0051]

另外,更优选含c立方晶ta化合物的{111}面的x射线衍射峰强度i2与除了含c立方晶ta化合物以外的构成陶瓷结合相的成分的最大x射线衍射峰强度i1之比i2/i1满足0.10~0.60。将所述比设为该范围的理由是因为,在小于0.10的情况下,无法充分获得含c立方晶ta化合物的裂纹传播抑制效果,另一方面,在超过0.60的情况下,在结合相中过量存在含c立方晶ta化合物,无法得到作为cbn烧结体的充分的硬度,从而有可能损害用作切削工具基体时的cbn烧结体的耐破损性。

[0052]

在此,例如在使用上述公知的原料粉末来制备cbn烧结体时,除了含c立方晶ta化合物以外的构成陶瓷结合相的成分的最大x射线衍射峰来源于tin的{200}面、tic的{200}面、ticn的{200}面、al2o3的{104}面等。

[0053]

此外,含c立方晶ta化合物的{111}面的x射线衍射峰值位置与衍射峰强度、以及除了含c立方晶ta化合物以外的构成陶瓷结合相的成分的最大x射线衍射峰强度是能够在使用cu

‑

kα线的2θ/θ法的x射线衍射测定中通过将布拉格角2θ的测定范围设为20~80

°

来测定的。

[0054]

(b)含c立方晶ta化合物全部为含c立方晶nb化合物

[0055]

也可以将含c立方晶ta化合物全部设为含c立方晶nb化合物。

[0056]

在此,含c立方晶nb化合物是指采取立方晶类的nacl型结构(以下,有时称为“立方晶”)并且nb与c结合的化合物,其原子比包含以往公知的所有化合物,并不一定仅限定于化学计量范围内的化合物。此外,优选nb和c以原子比1:1结合且未固溶其他元素,但也可以固溶有一定程度的除了nb和c以外的其他元素。作为固溶有其他元素的例子,可列举由nb(c、n)表示的nb的碳氮化物。此外,在此所说的“一定程度”是指x射线衍射中的含c立方晶nb化合物的{111}面的衍射峰位置满足下述的布拉格角2θ的范围。

[0057]

(c)含c立方晶ta化合物中的一部分为含c立方晶nb化合物

[0058]

也可以将含c立方晶ta化合物中的一部分设为含c立方晶nb化合物。在将含c立方晶ta化合物中的一部分设为含c立方晶nb化合物的情况下,在陶瓷结合相中必须包含以下化合物中的任一种:

[0059]

·

含c立方晶ta化合物及含c立方晶nb化合物;

[0060]

·

含c立方晶ta化合物及含c立方晶(ta,nb)复合化合物;

[0061]

·

含c立方晶nb化合物及含c立方晶(ta,nb)复合化合物;

[0062]

·

含c立方晶ta化合物、含c立方晶nb化合物及含c立方晶(ta,nb)复合化合物;

[0063]

·

含c立方晶(ta,nb)复合化合物。

[0064]

在本实施方式的(6)~(7)中,将含c立方晶ta化合物、含c立方晶nb化合物及含c立方晶(ta,nb)复合化合物统称为立方晶化合物。

[0065]

在此,含c立方晶ta化合物及含c立方晶nb化合物分别如前所述。

[0066]

此外,含c立方晶(ta,nb)复合化合物是指采取立方晶类的nacl型结构(以下,有时称为“立方晶”)并且(ta,nb)与c结合的化合物,其原子比包含以往公知的所有化合物,并不一定仅限定于化学计量范围内的化合物。此外,优选ta、nb和c以原子比m:n:1(其中,m>0、n>0、m n=1)结合且未固溶其他元素,但也可以固溶有一定程度的除了ta、nb和c以外的其他元素。作为固溶有其他元素的例子,可列举在c所占的位置存在c以外的n,即由(c、n)表示的碳氮化物。

[0067]

下面,有时将上述(b)的含c立方晶ta化合物全部为含c立方晶nb化合物的情况、以及上述(c)的含c立方晶ta化合物中的一部分为含c立方晶nb化合物的情况统称并标记为(ta,nb)c。此外,在该标记中,如前所述,包括位于标记中的c位置的元素例如为(c、n)的情况,并且如前所述,包括固溶有一定程度的除了ta和nb以外的金属元素的情况。此外,在此所说的“一定程度”是指x射线衍射中的(ta,nb)c的{111}面的衍射峰位置满足下述的布拉格角2θ的范围。

[0068]

x射线衍射中的(ta,nb)c的{111}面的衍射峰位置更优选在布拉格角2θ中位于34.53

°

≤2θ≤35.06

°

的范围内。更优选该范围的理由是因为,在(ta,nb)c的{111}面的衍射峰位置在布拉格角2θ中位于2θ<34.53

°

或35.06

°

<2θ范围内时,在(ta,nb)c中固溶的除了c、ta和nb以外的元素较多,其结果降低(ta,nb)c的高温韧性,从而有可能降低用作切削工具基体时的cbn烧结体的耐裂纹传播性。

[0069]

同一{111}面的衍射峰位置更进一步优选在布拉格角2θ中位于34.66

°

≤2θ≤34.93

°

的范围。其中,进一步优选在能够确认多个来源于(ta,nb)c的{111}面的衍射峰的情况下,所有峰在布拉格角2θ中位于规定范围(34.53

°

≤2θ≤35.06

°

、34.66

°

≤2θ≤34.93

°

)内。

[0070]

另外,更优选(ta,nb)c的{111}面的x射线衍射峰强度i3与除了(ta,nb)c以外的构成陶瓷结合相的成分的最大x射线衍射峰强度i1'之比i3/i1'满足0.05~0.40。优选该范围的理由在是因为,在小于0.05的情况下,无法充分获得(ta,nb)c的裂纹传播抑制效果,另一方面,在超过0.40的情况下,在结合相中过量存在(ta,nb)c,无法得到作为cbn烧结体的充分的硬度,从而有可能损害用作切削工具基体时的cbn烧结体的耐破损性。

[0071]

其中,在能够确认多个来源于(ta,nb)c的{111}面的衍射峰的情况下,(ta,nb)c的{111}面的所有x射线衍射峰的强度的合计值为i3。

[0072]

在此,例如在使用上述公知的原料来制备cbn烧结体时,除了(ta,nb)c以外的构成陶瓷结合相的成分的最大x射线衍射峰来源于tin的{200}面、tic的{200}面、ticn的{200}面、al2o3的{104}面等。

[0073]

此外,(ta,nb)c的{111}面的x射线衍射峰值位置和衍射峰强度、以及除了c(ta,nb)c以外的构成陶瓷结合相的成分的最大x射线衍射峰强度是能够在使用cu

‑

kα线的2θ/θ法的x射线衍射测定中通过将布拉格角2θ的测定范围设为20~80

°

来测定的。

[0074]

(2)平均粒径

[0075]

含c立方晶ta化合物及(ta,nb)c的平均粒径优选为50~500nm。优选该范围的理由是因为,在平均粒径小于50nm时,裂纹容易绕过含c立方晶ta化合物及(ta,nb)c,无法充分抑制该裂纹的传播,另一方面,在平均粒径超过500nm时,耐磨损性降低,从而降低用作切削工具基体时的cbn烧结体的寿命。含c立方晶ta化合物及(ta,nb)c的平均粒径更优选为200~450nm。

[0076]

(3)含有比例

[0077]

含c立方晶ta化合物及(ta,nb)c优选在陶瓷结合相中以1.0~15.0体积%的含有比例分散存在。将含有范围设为该范围的理由是因为,在小于1.0体积%时,裂纹到达含c立方晶ta化合物及(ta,nb)c的频率减少,无法充分抑制该裂纹的传播,不足以提高cbn烧结体的韧性,另一方面,在超过15.0体积%时,陶瓷结合相的硬度降低,从而因陶瓷结合相的磨损容易加剧而cbn粒子容易脱落,其结果降低用作切削工具基体时的cbn烧结体的耐磨损性及耐破损性。含c立方晶ta化合物及(ta,nb)c在陶瓷结合相中的含有比例更优选为2.0~10.0体积%。

[0078]

(5)平均粒径和含有比例的测定方法

[0079]

例如,以如下方式测定含c立方晶ta化合物及(ta,nb)c的平均粒径。对于cbn烧结体的截面组织,使用俄歇电子能谱(auger electron spectroscopy:以下称为“aes”),在一个观察区域(一个图像)中,以ta元素、nb原子及c元素的映射图像为基础,对ta元素和c元素、nb元素和c元素、以及ta元素、nb元素和c元素所重叠的部分,分别识别为含c立方晶ta化合物粒子、含c立方晶nb化合物粒子、含c立方晶(ta,nb)复合化合物粒子,求出各粒子的弗里特直径,作为各粒子的直径。

[0080]

将各粒子假定为具有该直径(弗里特直径)的理想球体,以经计算求出的各粒子的体积为基础,以与所述cbn粒子的情况同样的方式求出累积体积,并且基于该累积体积将纵轴设为体积百分比[%]、将横轴设为直径[μm]来绘制图表,将体积百分比为50%时的直径设为用于测定的一个图像内的含c立方晶ta化合物及(ta,nb)c的平均粒径。

[0081]

对至少三个观察区域(三个图像)进行该处理,将其平均值作为含c立方晶ta化合物及(ta,nb)c的平均粒径[μm]。在进行粒子解析时,使用预先通过aes知道的比例值,设定每一像素的长度(μm)。作为在图像解析中使用的观察区域,优选5.0μm

×

3.0μm左右的视场区域。

[0082]

例如,以如下方式测定含c立方晶ta化合物及(ta,nb)c在陶瓷结合相中所占的的含有比例。与上述同样地,使用aes,在一个观察区域(一个图像)中,将ta元素和c元素、nb元素和c元素、以及ta元素、nb元素和c元素所分别重叠的部分作为含c立方晶ta化合物粒子、含c立方晶nb化合物粒子、含c立方晶(ta,nb)复合化合物粒子,算出各粒子所占的面积。

[0083]

另外,在一个观察区域(一个图像)中,将b元素与n元素重叠且来源于陶瓷结合相的金属元素例如ti元素和/或al元素不重叠的部分作为cbn粒子,算出cbn粒子所占的面积,并且将剩余部分作为结合相的面积。通过如此算出的含c立方晶ta化合物粒子、含c立方晶nb化合物粒子及含c立方晶(ta,nb)复合化合物粒子的面积的合计值以及结合相的面积,在一个观察区域中算出含c立方晶ta化合物及(ta,nb)c在陶瓷结合相中所占的含有比例。

[0084]

对至少三个观察区域(三个图像)进行该处理,作为含c立方晶ta化合物及(ta,nb)c在陶瓷结合相中占据的的含有比例(体积%),求出按每个图像算出的含c立方晶ta化合物

及(ta,nb)c的各粒子的总含有比例的平均值。作为在图像解析中使用的观察区域,优选5.0μm

×

3.0μm左右的视场区域。

[0085]

制造方法:

[0086]

在下面的(1)~(3)中示出用于制作本发明的韧性优异的cbn烧结体的步骤的一例。

[0087]

(1)准备构成结合相的成分的原料粉末

[0088]

作为构成结合相的原料粉末,准备含c立方晶ta化合物,以及根据需要准备(ta,nb)c的原料,并且准备成为结合相的主要部分的原料(例如,后述的表1所示的tin粉末、tic粉末、ticn粉末、tial3粉末)。在此,例如优选通过下面的(a)、(b)方法来准备含c立方晶ta化合物及(ta,nb)c的原料。

[0089]

(a)只准备tac粉末及nbc粉末的方法

[0090]

准备规定平均粒径的tac粉末及nbc粉末。由于该tac粉末及nbc粉末为粉碎成期望的粒径的含c立方晶ta化合物及(ta,nb)c的原料粉末,因此例如将该tac粉末及nbc粉末与硬质合金制球和丙酮一同填充到带硬质合金内衬的球磨机容器内,在盖上盖子并利用球磨机进行粉碎之后混合,通过使混合得到的浆料干燥来分离硬质合金制球和粉碎后的粉末,并且使用离心分离装置对粉碎后的粉末进行分级。通过利用该球磨机进行粉碎之后的分级,得到平均粒径(中值粒径d50)为50~500nm的含c立方晶ta化合物及(ta,nb)c的原料粉末。

[0091]

(b)还准备除了tac及nbc以外的粉末的方法

[0092]

分别准备一种以上的规定平均粒径的tan粉末、tab2粉末、tasi2粉末、ta2o5粉末等的除了tac以外的ta化合物粉末、以及nbn粉末、nbb2粉末、nbsi2粉末、nb2o5粉末等的除了nbc以外的nb化合物粉末,将这些化合物粉末与规定平均粒径的tac粉末及nbc粉末(与在前述(a)中准备的粉末相同)混合,在规定压力下进行成型来制作成型体,在真空气氛中,在1100~1300℃的范围内的规定的温度对该成型体进行热处理之后,通过磨碎和压缩进行粉碎,并且利用网眼为45μm的筛子进行筛分,制作经过筛子的粉末(以下,称为“混合热处理后的化合物粉末”)。

[0093]

由于该混合热处理后的化合物粉末为粉碎成期望粒径的含c立方晶ta化合物及(ta,nb)c的原料粉末,因此例如在利用所述球磨机进行粉碎之后,使用离心分离装置对粉碎后的粉末进行分级。通过利用该球磨机进行粉碎之后的分级,得到平均粒径(中值粒径d50)为50~500nm的含c立方晶ta化合物及(ta,nb)c的原料粉末。

[0094]

(2)粉碎及混合

[0095]

例如,将在上述(1)中准备的上述(a)及(b)的各原料粉末分别和前述成为结合相的主要部分的原料与硬质合金制球和丙酮一同填充到带硬质合金内衬的球磨机容器内,盖上盖子并利用球磨机进行粉碎及混合。之后,添加作为硬质相发挥功能的平均粒径例如为0.2~8.0μm的cbn粉末,进行球磨机混合,并且使混合后的浆料干燥以分离硬质合金制球和混合后的粉末,从而得到分别来源于上述(a)和(b)的烧结体原料粉末。

[0096]

(3)成型及烧结

[0097]

接着,以规定压力对在上述(2)中得到的分别来源于上述(a)及(b)的烧结体原料粉末进行成型来制作成型体,在真空气氛中,在900~1000℃范围内的温度对该成型体进行

预烧结,然后在例如压力:5.5gpa、温度:1200~1600℃范围内的温度进行烧结,从而制作本发明的一实施方式的分别来源于上述(a)及(b)的cbn烧结体。

[0098]

此外,在直至上述烧结之前的各工序中,优选防止原料粉末的氧化,具体而言,优选在非氧化性的保护气氛中实施处理。

[0099]

实施例

[0100]

下面,对实施例进行说明。

[0101]

<实施例a>

[0102]

为了制造实施例a的cbn烧结体,使用了前述的(a)只准备tac粉末及nbc粉末的方法和前述的(b)还准备除了tac及nbc以外的粉末的方法。

[0103]

具体而言,如下所示。

[0104]

采用前述的(a)只准备tac粉末及nbc粉末的方法得到的烧结体

[0105]

后述的实施例烧结体3、8、9、10及15为采用该方法得到的烧结体,作为其原料粉末,准备平均粒径为1.5μm的tac粉末,如前所述,通过在利用球磨机进行粉碎之后,使用离心分离装置进行粉末的分级,从而得到了表2所示的平均粒径(中值粒径d50)的含c立方晶ta化合物原料粉末。

[0106]

采用前述的(b)还准备除了tac及nbc以外的粉末的方法得到的烧结体

[0107]

后述的实施例烧结体1、2、4~7、11~14及16~19为采用该方法得到的烧结体,作为其原料粉末,准备平均粒径为1.5μm的tac粉末和平均粒径分别为0.5~5.5μm的tan粉末、tab2粉末、tasi2粉末及ta2o5粉末,并且按表2所示的规定比例进行混合,以成型压力:1mpa压制成型为直径:50mm

×

厚度:3.0mm的尺寸,在压力:1pa以下的真空气氛中保持1200℃进行热处理,通过磨碎和压缩进行粉碎,并且利用网眼为45μm的筛子进行筛分,得到了经过筛子的混合热处理后的化合物粉末。

[0108]

如前所述,通过在利用球磨机对该混合热处理后的化合物粉末进行粉碎之后,使用离心分离装置进行粉末的分级,从而得到了表2所示的平均粒径(中值粒径d50)的含c立方晶ta化合物原料粉末。

[0109]

将采用前述的两种方法得到的含c立方晶ta化合物原料粉末和平均粒径分别为0.3μm~0.9μm的表1所示的成为结合相的主要部分的原料与硬质合金制球和丙酮一同填充到带硬质合金内衬的球磨机容器内,盖上盖子并利用球磨机进行粉碎及混合,然后以使烧结后的cbn粒子的含有比例为40~80体积%的方式添加cbn粉末,并且利用球磨机进行混合,使浆料干燥,得到了烧结体原料粉末。

[0110]

接着,将得到的烧结体原料粉末以成型压力:1mpa压制成型为直径:50mm

×

厚度:1.5mm的尺寸,得到成型体。将该成型体在压力:1pa以下的真空气氛中保持900℃进行预烧结。然后,通过在压力:5.5gpa、温度:1400℃进行烧结,制作了表3所示的实施例的cbn烧结体1~19(称为“实施例烧结体1~19”)。

[0111]

此外,对成型体实施预烧结的主要目的是去除湿式混合时的溶剂。

[0112]

将实施例烧结体1的xrd示于图3。从图3中,得到含c立方晶ta化合物的{111}面的x射线衍射峰和ticn的{200}面的x射线衍射峰,该ticn的{200}面的x射线衍射峰为除了含c立方晶ta化合物以外的构成陶瓷结合相的成分的最大x射线衍射峰。此外,虽然标记为ticn,但在此所说的ticn为ti、c与n结合的化合物,包括以往公知的所有原子比,并不一定

仅限定于化学计量范围内的化合物,如前所述,也可以固溶有其他元素。

[0113]

为了比较,在不包含含c立方晶ta化合物的情况或包含含c立方晶ta化合物的情况下,以研究各种平均粒径、陶瓷结合相中的含有比例、{111}面的衍射峰位置及衍射峰强度比为目的,进行如下操作。

[0114]

即,与实施例a同样地,通过前述的(a)只准备tac粉末及nbc粉末的方法,准备平均粒径为1.5μm的tac粉末,并且制备后述的比较例烧结体1、2及9的含c立方晶ta化合物原料粉末,通过前述的(b)还准备除了tac及nbc以外的粉末的方法,准备平均粒径为1.5μm的tac粉末和平均粒径分别为0.5~5.5μm的tan粉末、tab2粉末、tasi2粉末及ta2o5粉末,并且按表4所示的规定的比例进行混合,制作了后述的比较例烧结体3~8及10的含c立方晶体ta化合物原料粉末。它们的平均粒径(中值粒径d50)如表4所示。

[0115]

此外,就后述的比较例烧结体11而言,使用平均粒径为3.0μm的ta2c粉末代替tac,并且以与前述的(a)同样的方法,制备了代替含c立方晶ta化合物原料粉末的粉末。

[0116]

此外,与实施例a同样地,利用球磨机对该分级后的各原料粉末的规定量和平均粒径分别为0.3μm~0.9μm的表1所示的成为结合相的主要部分的原料进行粉碎及混合,然后以使烧结后的cbn粒子的含有比例为40~80体积%的方式添加cbn粉末,并且进行球磨机混合,使浆料干燥,得到了烧结体原料粉末。此外,就后述的比较例烧结体12而言,不准备含c立方晶ta化合物原料粉末,而是在对成为结合相的主要部分的原料进行粉碎及混合之后,加入cbn且进一步混合,并且使之干燥,得到了烧结体原料粉末。

[0117]

然后,根据与实施例烧结体1~19同样的条件,由该烧结体原料粉末制作成型体,对该成型体进行预烧结,并且在与实施例烧结体1~19同样的条件下进行超高压高温烧结,从而制作了表5所示的比较例的cbn烧结体(以下,称为“比较例烧结体”)1~12。

[0118]

[表1]

[0119][0120]

“‑”

表示不包含

[0121]

[表2]

[0122][0123]

[表3]

[0124][0125]

[表4]

[0126][0127]

“‑”

表示不包含含cta化合物原料或无法得到测定值

[0128]

[表5]

[0129][0130]

“‑”

表示不包含含cta化合物原料或无法得到测定值

[0131]

接着,利用金属丝放电加工机将前述制作的实施例烧结体1~19、比较例烧结体1~12切断成规定尺寸。并且,使用钎料(具有由cu:26质量%、ti:5质量%、ag:剩余所构成的组成的ag合金)对具有iso规格cnga120408的刀片形状的wc基硬质合金(组成为co:5质量%、tac:5质量%、wc:剩余)制刀片主体的钎焊部(角部)进行钎焊,并且实施上下表面及外周研磨和刃口修磨处理,从而制造了具有iso规格cnga120408的刀片形状的实施例的cbn基超高压烧结体切削工具(称为“实施例工具”)1~19以及比较例的cbn基超高压烧结体切削工具(称为“比较例工具”)1~12。

[0132]

接着,在以下的切削条件下对实施例工具1~19和比较例工具1~12实施切削加工,并且测定了直至达到工具寿命为止的断续次数。

[0133]

<切削条件1>

[0134]

工件:渗碳淬火钢(jis

·

scm415、硬度:hrc58~62)的带长度方向等间隔的八条直槽的圆棒

[0135]

切削速度:200m/min

[0136]

切削深度:0.1mm

[0137]

进给量:0.1mm/rev

[0138]

在该切削条件1下实施高硬度钢的干式切削加工试验。

[0139]

将直至各工具的刀刃达到崩刃或破损或者刀刃后刀面部分的最大磨损量达到150μm为止的断续次数作为工具寿命,在断续次数每到500次时观察刀刃,确认有无刀刃的破损或崩刃以及确认磨损量。

[0140]

表6示出上述切削加工试验的结果。

[0141]

[表6]

[0142][0143]

<实施例b>

[0144]

在实施例b中,制作了具有将含c立方晶ta化合物中的一部分或全部设为含c立方晶nb化合物的陶瓷结合相的cbn烧结体。

[0145]

为了制造实施例b的cbn烧结体,与实施例a同样地,使用了前述的(a)只准备tac粉末及nbc粉末的方法和前述的(b)还准备除了tac及nbc以外的粉末的方法。

[0146]

采用前述的(a)只准备tac粉末及nbc粉末的方法得到的烧结体

[0147]

后述的实施例烧结体20及28为采用该方法得到的烧结体,作为其原料粉末,准备平均粒径为1.5μm的nbc粉末,如前所述,通过在利用球磨机进行粉碎之后,使用离心分离装置进行粉末的分级,从而得到了表7示出的平均粒径(中值粒径d50)的含c立方晶nb化合物原料粉末(以下,称为“(ta,nb)c的原料粉末”)。

[0148]

采用前述的(b)还准备除了tac及nbc以外的粉末的方法得到的烧结体

[0149]

后述的实施例烧结体21~27及29~37为采用该方法得到的烧结体,作为其原料粉末,除了与在实施例a中准备的原料粉末相同的tac粉末、tan粉末、tab2粉末、tasi2粉末及ta2o5粉末以外,准备平均粒径为1.5μm的nbc粉末和平均粒径分别为1.0~6.0μm的nbn粉末、nbb2粉末、nbsi2粉末及nb2o5粉末,并且按表7所示的规定比例进行混合,以成型压力:1mpa压制成型为直径:50mm

×

厚度:3.0mm的尺寸,在压力:1pa以下的真空气氛中保持1200℃进行热处理,然后通过磨碎和压缩进行粉碎,并且利用网眼为45μm的筛子进行筛分,得到了已筛过的混合热处理后的化合物粉末。

[0150]

如前所述,通过在利用球磨机对该混合热处理后的化合物粉末进行粉碎之后,使用离心分离装置进行粉末的分级,从而得到了表7所示的平均粒径(中值粒径d50)的(ta,nb)c的原料粉末。

[0151]

将通过前述的两种方法得到的(ta,nb)c的原料粉末和平均粒径分别为0.3μm~0.9μm的表1所示的成为结合相的主要部分的原料与硬质合金制球和丙酮一同填充到带硬质合金内衬的球磨机容器内,盖上盖子并利用球磨机进行粉碎和混合,然后以使烧结后的cbn粒子的含有比例为40~80体积%的方式添加cbn粒子,并且利用球磨机进行混合,使浆料干燥,从而得到了烧结体原料粉末。

[0152]

接着,将得到的烧结体原料粉末以成型压力:1mpa压制成型为直径:50mm

×

厚度:1.5mm的尺寸,得到成型体。将该成型体在压力:1pa以下的真空气氛中保持900℃进行预烧结。然后,通过在压力:5.5gpa、温度:1400℃进行烧结,制作了表8所示的实施例的cbn烧结体20~37(称为“实施例烧结体20~37”)。

[0153]

此外,对成型体实施预烧结的主要目的是去除湿式混合时的溶剂。

[0154]

将实施例烧结体20的xrd示于图4。从图4中,得到含c立方晶nb化合物的{111}面的x射线衍射峰和tic的{200}面的x射线衍射峰,该tic的{200}面的x射线衍射峰为除了含c立方晶nb化合物以外的构成陶瓷结合相的成分的最大x射线衍射峰。

[0155]

为了比较,以研究各种平均粒径、陶瓷结合相中的含有比例、{111}面的衍射峰位置以及衍射峰强度比为目的,对(ta,nb)c进行如下措施。

[0156]

即,与实施例b同样地,通过前述的(a)只准备tac粉末及nbc粉末的方法,准备平均粒径为1.5μm的nbc粉末,并且制备后述的比较例烧结体21、22及25的(ta,nb)c的原料粉末,通过前述的(b)还准备除了tac及nbc以外的粉末的方法,准备平均粒径为1.5μm的tac粉末、平均粒径为1.5μm的nbc粉末、以及平均粒径分别为0.5~6.0μm的tan粉末、tab2粉末、nbn粉末、nbb2粉末、nbsi2粉末和nb2o5粉末,并且按表9所示的规定比例进行混合,制备了后述的比较例烧结体20、23、24及26~29的(ta,nb)c的原料粉末。它们的平均粒径(中值粒径d50)如表9所示。

[0157]

此外,与实施例b同样地,利用球磨机对该分级后的各原料粉末的规定量和平均粒径分别为0.3μm~0.9μm的表1所示的成为结合相的主要部分的原料进行粉碎及混合,然后以使烧结后的cbn粒子的含有比例为40~80体积%的方式添加cbn粉末,并且进行球磨机混合,使浆料干燥,得到了烧结体原料粉末。此外,就比较例30而言,不准备(ta,nb)c的原料粉末,而是在对成为结合相的主要部分的原料进行粉碎及混合之后,加入cbn且进一步混合,并且使之干燥,得到了烧结体原料粉末。

[0158]

然后,根据与实施例烧结体20~37同样的条件,由该烧结体原料粉末制作成型体,对该成型体进行预烧结,并且在与实施例烧结体20~37同样的条件下进行超高压高温烧结,从而制作了表10所示的比较例的cbn烧结体(以下,称为“比较例烧结体”)20~30(没有13~19的编号)。

[0159]

[表7]

[0160][0161]

[表8]

[0162]

[0163]

[表9]

[0164][0165]

“‑”

表示不包含(ta,nb)c原料或无法得到测定值

[0166]

[表10]

[0167][0168]

“‑”

表示不包含(ta,nb)c原料或无法得到测定值

[0169]

接着,通过以与实施例a同样的方式处理前述制作的实施例烧结体20~37及比较例烧结体20~30,制造了实施例工具20~37及比较例工具20~30。

[0170]

接着,在以下的切削条件下对实施例工具20~37和比较例工具20~30实施切削加工,测定了直至达到工具寿命为止的断续次数。

[0171]

<切削条件2>

[0172]

工件:渗碳淬火钢(jis

·

scm415、硬度:hrc58~62)的带长度方向等间隔的八条直槽的圆棒

[0173]

切削速度:180m/min

[0174]

切削深度:0.1mm

[0175]

进给量:0.15mm/rev,

[0176]

在该切削条件2下实施了高硬度钢的干式切削加工试验。

[0177]

将直至各工具的刀刃达到崩刃或破损或者刀刃后刀面部分的最大磨损量达到150μm为止的断续次数作为工具寿命,在断续次数每到500次时观察刀刃,确认有无刀刃的破损或崩刃以及确认磨损量。

[0178]

表11示出前述切削加工试验的结果。

[0179]

[表11]

[0180][0181]

从表6、11所示的结果可知,实施例工具与比较例工具相比,均没有降低耐磨损性,并且没有发生突发性的刀刃的破损或提前的崩刃,从而能够延长工具寿命,在淬火钢的断续切削加工中,耐破损性和耐崩刃性也优异。

[0182]

前述公开的实施方式在所有方面只是示例性的,而不是限制性的。本发明的范围是由权利要求书表现,而不是由前述的实施方式表现,包括与权利要求书等同的意义及范围内的所有变更。

[0183]

附图标记说明

[0184]

1:cbn

[0185]

2:含c立方晶ta化合物

[0186]

3:含c立方晶nb化合物

[0187]

4:含c立方晶(ta,nb)复合化合物

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。