1.本发明涉及钢铁冶金领域,具体涉及一种调质预硬型塑料模具钢板及其制备方法。

背景技术:

2.以往沙钢生产塑料模具钢板采用正火加回火热处理状态交货,交货要求仅对钢板硬度性能提出指标要求,通过添加大量mn、cr、mo合金来保证钢板硬度,生产成本较高,整板性能均匀性较差,不利于市场大批量推广应用。采用本

技术实现要素:

生产的调质预硬型塑料模具钢板,具有生产成本低、整板性能均匀性好、钢板综合性能优良的特点。采用本发明内容生产的调质预硬型塑料模具钢板客户锯成小件后不需要再额外进行热处理,可直接用于制模加工使用,简化了客户加工成零件后再进行热处理的生产制造流程,压缩了客户制模生产周期及生产制造成本,具备极大的市场推广应用价值。

3.目前未检索到有专门针对此类调质预硬型塑料模具钢板的相关专利及报道。

发明内容

4.解决的技术问题:

5.本发明主要提出了一种调质预硬型塑料模具钢板及其制备方法,解决了以往沙钢生产塑料模具钢板通过添加大量mn、cr、mo合金而导致生产成本较高,整板性能均匀性较差等技术问题。本发明采用的调质预硬型塑料模具钢板在制备方法在客户锯成小件后不需要再额外进行热处理,可直接用于制模加工使用,简化了客户加工成零件后再进行热处理的生产制造流程,压缩了客户制模生产周期及生产制造成本,具备极大的市场推广应用价值。

6.技术方案:

7.一种调质预硬型塑料模具钢板,包含的成分及重量百分比为:c 0.38~0.43%,si 0.15~0.35%,mn 0.6~0.8%,al 0.02~0.05%,cr 0.9~1.2%,mo 0.15~0.25%,p≤0.02%,s≤0.015%,n≤0.005%,其余为铁及不可避免的杂质元素。

8.一种调质预硬型塑料模具钢板的制备方法,包括如下步骤:配置钢种成分、铁水kr机械搅拌脱硫、转炉吹氧冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、轧制、下线堆冷出堆、超声波探伤、淬火、回火、带温切割取样、入库;其中连铸板坯实施热装热送,板坯入炉温度大于300℃;板坯再加热温度1180~1250℃,在炉时间不小于1.0min/mm;轧制阶段单道次压下量最大至50mm,以最少道次轧制结束;钢板快速下线后堆垛缓冷,堆垛温度>300℃,拆垛温度<50℃;钢板淬火温度890℃,在炉时间2.0min/mm;钢板回火温度不低于580℃,在炉时间3.5min/mm。

9.进一步的调质预硬型塑料模具钢板的制备方法,具体步骤为:

10.(1)按照调质预硬型塑料模具钢板成分及重量百分比配置钢种:c 0.38~0.43%,si

11.0.15~0.35%,mn 0.6~0.8%,al 0.02~0.05%,cr 0.9~1.2%,mo 0.15~

0.25%,p≤0.02%,s≤0.015%,n≤0.005%,其余为铁及不可避免的杂质元素;

12.(2)铁水kr机械搅拌脱硫,kr脱硫处理后,铁水s含量≤0.005%;

13.(3)转炉吹氧冶炼、lf炉精炼,在lf精炼炉处理后,钢液s含量≤0.005%;

14.(4)rh炉真空去氢处理,rh真空处理后,钢中h含量小于2ppm;

15.(5)rh结束后喂入硅钙线并进行软搅拌,时间不小于5min;

16.(6)板坯连铸阶段进行无氧化保护浇注,中间包过热度控制在20

±

5℃,拉速0.6~0.7m/min;

17.(7)板坯再加热阶段,温度控制在1180~1250℃,在炉时间不小于1.0min/mm;

18.(8)轧制阶段,单道次压下量最大至50mm;

19.(9)轧后钢板快速下线堆垛缓冷,堆垛温度>300℃,拆垛温度<50℃;

20.(10)超声波探伤满足gb/t 2970中ⅰ级要求;

21.(11)钢板淬火温度890℃,在炉时间2.0min/mm;

22.(12)钢板回火温度不低于580℃,在炉时间3.5min/mm;

23.(13)带温切割取样检测钢板机械性能;

24.(14)钢板屈服强度rel≥700mpa,抗拉强度rm≥900mpa,延伸率a≥12%,常温冲击

25.≥68j;

26.(15)入库。

27.进一步的,根据调质预硬型塑料模具钢板的制备方法制得的钢板适用厚度≤120mm。

28.进一步的,根据调质预硬型塑料模具钢板的制备方法,在钢板下线堆冷出堆时,堆垛温度>300℃,拆垛温度<50℃。

29.进一步的,根据调质预硬型塑料模具钢板的制备方法,在淬火时,钢板的温度890℃,在炉时间2.0min/mm,回火温度不低于580℃,在炉时间3.5min/mm。

30.进一步的,根据调质预硬型塑料模具钢板的制备方法,超声波探伤满足gb/t 2970中ⅰ级要求,钢板屈服强度rel≥700mpa,抗拉强度rm≥900mpa,延伸率a≥12%,常温冲击≥68j。

31.有益效果:

32.综述之,本发明的一种调质预硬型塑料模具钢板的生产制造方法具备生产成本低、整板性能均匀性好、钢板综合性能优良、强韧性较好的特点,超声波探伤满足gb/t 2970中ⅰ级要求,钢板屈服强度rel≥700mpa,抗拉强度rm≥900mpa,延伸率a≥12%,常温冲击≥68j,可完全达到客户的使用要求,具备极大的推广应用价值。

具体实施方式

33.以下结合实施例对本发明作进一步详细描述。

34.实施例1:

35.一种调质预硬型塑料模具钢板,包含的成分及重量百分比为:c 0.41%,si 0.24%,mn 0.68%,al 0.04%,cr 0.98%,mo 0.18%,p 0.015%,s 0.004%,n 40ppm,其余为铁及不可避免的杂质元素。

36.该钢板的制备方法步骤包括:配置钢种成分、铁水kr机械搅拌脱硫、转炉吹氧冶

炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、轧制、下线堆冷出堆、超声波探伤、淬火、回火、带温切割取样、入库。其具体步骤为:

37.(1)按照调质预硬型塑料模具钢板成分及重量百分比配置钢种:c 0.41%,si 0.24%,mn 0.68%,al 0.04%,cr 0.98%,mo 0.18%,p 0.015%,s 0.004%,n 40ppm;

38.(2)铁水kr机械搅拌脱硫,kr脱硫处理后,铁水s含量≤0.005%;

39.(3)转炉吹氧冶炼、lf炉精炼,在lf精炼炉处理后,钢液s含量≤0.005%;

40.(4)rh炉真空去氢处理,rh真空处理后,钢中h含量小于2ppm;

41.(5)rh结束后喂入硅钙线并进行软搅拌,时间不小于5min;

42.(6)板坯连铸阶段进行无氧化保护浇注,中间包过热度控制在20

±

5℃,拉速0.6~0.7m/min;

43.(7)板坯再加热阶段,温度控制在1180~1250℃,在炉时间不小于1.0min/mm;

44.(8)轧制阶段,单道次压下量最大至50mm;

45.(9)轧后钢板快速下线堆垛缓冷,堆垛温度>300℃,拆垛温度<50℃;

46.(10)超声波探伤满足gb/t 2970中ⅰ级要求;

47.(11)钢板淬火温度892℃,在炉时间92min;

48.(12)钢板回火温度623℃,在炉时间160min;

49.(13)带温切割取样检测钢板机械性能;

50.(14)钢板屈服强度rel=893mpa,抗拉强度rm=1012mpa,延伸率a=16%,常温冲击≥

51.75j;

52.(15)入库。

53.根据调质预硬型塑料模具钢板的制备方法制得的钢板适用厚度为45mm,超声波探伤满足gb/t 2970中ⅰ级要求,钢板屈服强度rel=893mpa,抗拉强度rm=1012mpa,延伸率a=16%,常温冲击≥75j。

54.实施例2:

55.一种调质预硬型塑料模具钢板,包含的成分及重量百分比为:c 0.40%,si 0.25%,mn 0.69%,al 0.035%,cr 0.99%,mo 0.17%,p 0.014%,s 0.003%,n 39ppm,其余为铁及不可避免的杂质元素。该钢板的制备方法步骤包括:配置钢种成分、铁水kr机械搅拌脱硫、转炉吹氧冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、轧制、下线堆冷出堆、超声波探伤、淬火、回火、带温切割取样、入库。其具体步骤为:

56.(1)按照调质预硬型塑料模具钢板成分及质重量百分比配置钢种:c 0.40%,si 0.25%,mn 0.69%,al 0.035%,cr 0.99%,mo 0.17%,p 0.014%,s 0.003%,n 39ppm;

57.(2)铁水kr机械搅拌脱硫,kr脱硫处理后,铁水s含量≤0.005%;

58.(3)转炉吹氧冶炼、lf炉精炼,在lf精炼炉处理后,钢液s含量≤0.005%;

59.(4)rh炉真空去氢处理,rh真空处理后,钢中h含量小于2ppm;

60.(5)rh结束后喂入硅钙线并进行软搅拌,时间不小于5min;

61.(6)板坯连铸阶段进行无氧化保护浇注,中间包过热度控制在20

±

5℃,拉速0.6~0.7m/min;

62.(7)板坯再加热阶段,温度控制在1180~1250℃,在炉时间不小于1.0min/mm;

63.(8)轧制阶段,单道次压下量最大至50mm;

64.(9)轧后钢板快速下线堆垛缓冷,堆垛温度>300℃,拆垛温度<50℃;

65.(10)超声波探伤满足gb/t 2970中ⅰ级要求;

66.(11)钢板淬火温度891℃,在炉时间115min;

67.(12)钢板回火温度583℃,在炉时间200min;

68.(13)带温切割取样检测钢板机械性能;

69.(14),钢板屈服强度rel=934mpa,抗拉强度rm=1043mpa,延伸率a=15.5%,常温冲击≥91j;

70.(15)入库。

71.根据调质预硬型塑料模具钢板的制备方法制得的钢板适用厚度为56mm,超声波探伤满足gb/t 2970中ⅰ级要求,钢板屈服强度rel=934mpa,抗拉强度rm=1043mpa,延伸率a=15.5%,常温冲击≥91j。

72.实施例3:

73.一种调质预硬型塑料模具钢板,包含的成分及重量百分比为:c 0.41%,si 0.25%,mn 0.70%,al 0.035%,cr 0.98%,mo 0.18%,p 0.015%,s 0.004%,n 38ppm,其余为铁及不可避免的杂质元素。该钢板的制备方法步骤包括:配置钢种成分、铁水kr机械搅拌脱硫、转炉吹氧冶炼、lf精炼、rh真空处理、喂线、软搅拌、板坯连铸、板坯再加热、轧制、下线堆冷出堆、超声波探伤、淬火、回火、带温切割取样、入库。其具体步骤为:

74.(1)按照调质预硬型塑料模具钢板成分及重量百分比配置钢种:c 0.41%,si 0.25%,mn 0.70%,al 0.035%,cr 0.98%,mo 0.18%,p 0.015%,s 0.004%,n 38ppm;

75.(2)铁水kr机械搅拌脱硫,kr脱硫处理后,铁水s含量≤0.005%;

76.(3)转炉吹氧冶炼、lf炉精炼,在lf精炼炉处理后,钢液s含量≤0.005%;

77.(4)rh炉真空去氢处理,rh真空处理后,钢中h含量小于2ppm;

78.(5)rh结束后喂入硅钙线并进行软搅拌,时间不小于5min;

79.(6)板坯连铸阶段进行无氧化保护浇注,中间包过热度控制在20

±

5℃,拉速0.6~0.7m/min;

80.(7)板坯再加热阶段,温度控制在1180~1250℃,在炉时间不小于1.0min/mm;

81.(8)轧制阶段,单道次压下量最大至50mm;

82.(9)轧后钢板快速下线堆垛缓冷,堆垛温度>300℃,拆垛温度<50℃;

83.(10)超声波探伤满足gb/t 2970中ⅰ级要求;

84.(11)钢板淬火温度890℃,在炉时间195min;

85.(12)钢板回火温度582℃,在炉时间340min。

86.(13)带温切割取样检测钢板机械性能;

87.(14)钢板屈服强度rel=865mpa,抗拉强度rm=979mpa,延伸率a=14.5%,常温冲击≥68j;

88.(15)入库。

89.根据调质预硬型塑料模具钢板的制备方法制得的钢板适用厚度为96mm,超声波探伤满足gb/t 2970中ⅰ级要求,钢板屈服强度rel=865mpa,抗拉强度rm=979mpa,延伸率a=14.5%,常温冲击≥68j。

90.表1:实施例冶炼炉次熔炼成分

91.实施例c%si%mn%p%s%cr%mo%al%nppm例10.410.240.680.0150.0040.980.180.0440例20.400.250.690.0140.0030.990.170.03539例30.410.250.700.0150.0040.980.180.03538

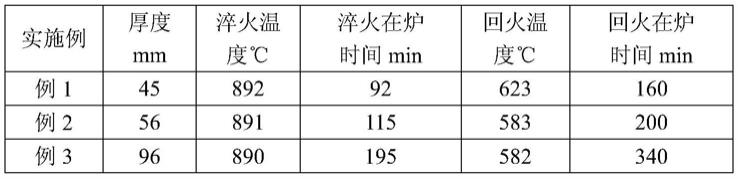

92.表2:实施例热处理工艺过程控制参数

[0093][0094]

表3:实施例热处理后钢板性能

[0095][0096]

本技术实施例1

‑

3中冶炼炉次熔炼成分如表1所示。

[0097]

本技术实施例1

‑

3热处理工艺过程控制参数如表2所示。

[0098]

本技术实施例1

‑

3制得的钢板热处理后检测得到的钢板性能参数如表3所示,钢板屈服强度rel≥700mpa,抗拉强度rm≥900mpa,延伸率a≥12%,常温冲击≥68j,具备生产成本低、整板性能均匀性好、钢板综合性能优良、强韧性较好的特点,可完全达到客户的使用要求,具备极大的推广应用价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。