1.本发明涉及升降作业安全防护平台技术领域,尤其是一种升降防护平台防坠装置动态模拟试验系统及试验方法。

背景技术:

2.建筑施工用附着式升降作业安全防护平台(简称防护平台),是在地面组装好的钢结构框架,其连接在附墙支座上,通过电动葫芦循环提升,随着建筑物的升高而升高。防护平台主要由架体、附墙支座、提升机构、防坠装置和控制系统同步进行使用,防护平台包围整栋楼,高度最大可达5层楼,跨度最大可达7米,宽度最大可达1.2米,升降时整栋楼有数十个机位一起升降。为防止升降过程中防护平台坠落,防坠装置是保障安全的最后一道防线,防坠装置的可靠性尤为重要。

3.防护平台一旦安装到工地上,随着建筑物的升高而升高,并且围绕建筑物一周,体积庞大,重量大,进行防坠试验不但危险,而且会对建筑物造成破坏,因此,现有技术中,都是在制造单位的样架上进行防坠试验,现有的试验方式为:先提升30cm,再下降15cm,启动脱钩器,进行防坠试验,防坠试验时架体上空载,所有的防坠装置一起试验。防坠装置分为格构式和摩擦式,格构式分为摆块式、转轮式和顶撑式。

4.现有试验方法存在以下几个不足:

5.(1)试验需要专用试验台。由于试验在样架上进行,为了试验防坠,至少需要搭建一个3层左右、长数十米的试验样架,费用需要几十万,并且周期长,占用场地。

6.(2)不能真实考核到每一个防坠装置。由于是整个架体一起下降来一起考核所有防坠装置,极易由于架体不水平、各架体摩擦等因素造成下降不同步,因各个脱钩器动作不一致、各个防坠装置出发时刻不同等造成防坠装置受力不均,不能真实考核防坠器能力。

7.(3)不能进行防坠装置的极限能力试验。采用样架空载试验,并且从静止状态下坠试验,不能反映实际防坠能力。

8.(4)试验费时费力。样架上试验首先需要架体的提升、架体的调平、脱扣、葫芦导链等,费时费力。

9.(5)对试验样架造成损伤。每一次坠落都是一次非正常工况,都是一次冲击,对样架造成损伤,不易多次进行。

技术实现要素:

10.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的升降防护平台防坠装置动态模拟试验系统及试验方法,从而实现防坠装置的动态坠落模拟试验,并且适用于单个防坠装置的试验,操作方便,装置可靠,可重复使用,且造价低,实用性好。

11.本发明所采用的技术方案如下:

12.一种升降防护平台防坠装置动态模拟试验系统,包括支撑框架,其上滑动安装有砝码组件,砝码组件相对于支撑框架上下移动,位于砝码组件上方的支撑框架底面安装有

脱钩机构,支撑框架上还安装有防坠装置;所述砝码组件正下方安装有液压推杆,液压推杆推动砝码组件上行使得砝码组件顶部挂装至脱钩机构;所述砝码组件自由落体下行时对防坠装置产生冲击力,砝码组件上安装有传感器。

13.作为上述技术方案的进一步改进:

14.所述砝码组件的结构为:包括相对于支撑框架上下滑动的托板,托板上堆叠安装有砝码块,从下至上依次贯穿托板和砝码块安装有倒置的t型杆,t型杆上套装有压板,压板将堆叠的砝码块与托板相互间压紧;所述t型杆顶端固装有与脱钩机构挂装的挂架,下坠时挂架向下施力于防坠装置,t型杆上安装有传感器。

15.所述挂架上间隔安装有水平布置的挡杆,通过挡杆挂装于脱钩机构上;所述挂架底部通过销轴与t型杆固装。

16.所述支撑框架的结构为:包括顶板,顶板底面四个角处均安装有立柱,立柱上均滑动套装有衬套,所述衬套与托板固装。

17.所述脱钩机构的结构为:包括固装于支撑框架并前后间隔布置的挂板,两个挂板之间共同安装有转轴,转轴上转动安装有挂钩;所述支撑框架上还安装有拉杆,拉杆施力于挂钩上部使其以转轴为中心转动,挂钩下部的钩部挂装砝码组件。

18.所述防坠装置的结构为:包括固装于支撑框架的倒置的l型板,l型板侧面安装有支架,支架侧面安装有前后间隔布置的侧板,两个侧板之间通过轴销转动安装有防坠挡块;位于两个侧板之间的支架上还安装有触发器,触发器触动防坠挡块以轴销为中心转动。

19.所述液压推杆安装于砝码组件正下方的地基上,液压推杆输出端朝上并正对着砝码组件;位于液压推杆两侧的砝码组件下方的地基上还对称安装有缓冲器。

20.还包括操控平台,操控平台布置于支撑框架外侧,操控平台的结构为:包括底座,底座上安装有操作台,操作台上部的中间嵌装有显示器,位于显示器下方的操作台上并列布置有多个按钮;所述显示器和按钮分别与控制系统、脱钩机构、防坠装置和液压推杆电性连接,通过对应的按钮控制脱钩机构、防坠装置和液压推杆动作。

21.一种所述的升降防护平台防坠装置动态模拟试验系统的试验方法,包括如下步骤:

22.根据需求配置砝码组件;

23.液压推杆工作,向上推动砝码组件,使得砝码组件以支撑框架为导向上行,直至砝码组件顶部由脱钩机构挂装;

24.液压推杆反向工作,下行并脱离砝码组件,直至液压推杆顶端低于缓冲器;

25.脱钩机构和防坠装置动作,脱钩机构将砝码组件松开使其自由下落,砝码组件在自由下落过程中向防坠装置施加向下的冲击力;

26.传感器实时监测力值,在砝码组件自由下落触碰到防坠装置时,由传感器监测获得实际冲击力;

27.调整砝码组件重量,重复试验,从而获得防坠装置耐冲击特性。

28.本发明的有益效果如下:

29.本发明结构紧凑、合理,操作方便,通过液压推杆推动砝码组件上行使得砝码组件顶部挂装至脱钩机构;脱钩机构放开砝码组件,砝码组件自由落体下行过程中对防坠装置产生冲击力,砝码组件上安装有传感器,由传感器获得实时冲击力,从而完成防坠装置的动

态坠落模拟试验,获得防坠装置的耐冲击值,试验方便可靠,装置整体紧凑简单,造价低,实用性好,极大地助力于防坠装置的可靠、有效试验,助力于保障防护平台的安全可靠性;

30.本发明还包括如下优点:

31.砝码组件中砝码块的堆叠数量可以根据实际试验需求进行增减,试验灵活性好,使用方便;

32.液压推杆为砝码组件在脱钩机构上的挂装提供上升力,便于砝码组件的顺畅挂装;在砝码组件下落时,液压推杆回缩至低于缓冲器的高度,通过缓冲器起到砝码组件下落的安全防护作用,当防坠装置能力不足时,由缓冲器支撑下落的砝码组件。

附图说明

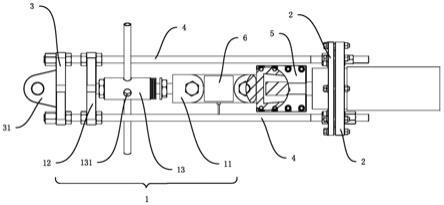

33.图1为本发明的结构示意图。

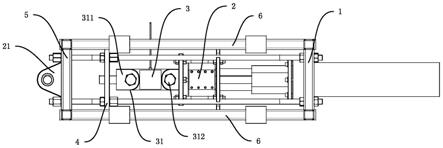

34.图2为本发明砝码组件的结构示意图。

35.图3为本发明托板的结构示意图。

36.图4为本发明砝码块的结构示意图。

37.图5为本发明挂架的结构示意图。

38.图6为本发明脱钩机构的结构示意图。

39.图7为本发明防坠装置的结构示意图。

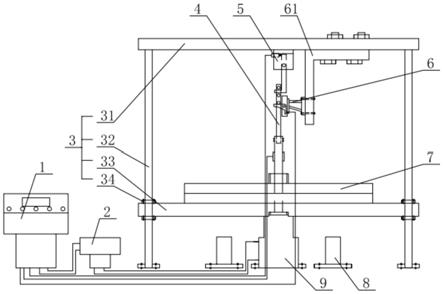

40.图8为本发明操控平台的结构示意图。

41.其中:1、操控平台;2、液压站;3、支撑框架;4、挂架;5、脱钩机构;6、防坠装置;7、砝码组件;8、缓冲器;9、液压推杆;

42.11、底座;12、操作台;13、按钮;14、显示器;

43.31、顶板;32、立柱;33、托板;34、衬套;331、板本体;332、导向孔;333、凹槽;334、中心孔;

44.41、挡杆;

45.51、挂板;52、转轴;53、挂钩;54、拉杆;

46.61、l型板;62、支架;63、侧板;64、触发器;65、防坠挡块;

47.71、砝码块;72、压板;73、t型杆;74、传感器;75、销轴;711、砝码本体;712、螺栓孔;713、通槽。

具体实施方式

48.下面结合附图,说明本发明的具体实施方式。

49.如图1所示,本实施例的升降防护平台防坠装置动态模拟试验系统,包括支撑框架3,其上滑动安装有砝码组件7,砝码组件7相对于支撑框架3上下移动,位于砝码组件7上方的支撑框架3底面安装有脱钩机构5,支撑框架3上还安装有防坠装置6;砝码组件7正下方安装有液压推杆9,液压推杆9推动砝码组件7上行使得砝码组件7顶部挂装至脱钩机构5;砝码组件7自由落体下行时对防坠装置6产生冲击力,砝码组件7上安装有传感器74。

50.通过液压推杆9推动砝码组件7上行使得砝码组件7顶部挂装至脱钩机构5;脱钩机构5放开砝码组件7,砝码组件7自由落体下行过程中对防坠装置6产生冲击力,砝码组件7上安装有传感器74,由传感器74获得实时冲击力,从而完成防坠装置6的动态坠落模拟试验,

获得防坠装置6的耐冲击值。

51.如图2所示,砝码组件7的结构为:包括相对于支撑框架3上下滑动的托板33,托板33上堆叠安装有砝码块71,从下至上依次贯穿托板33和砝码块71安装有倒置的t型杆73,通过t型杆73将整个砝码组件7提升;t型杆73上套装有压板72,压板72与t型杆73之间螺纹连接,压板72上还锁装有紧固件,紧固件同时锁装于压板72和砝码块71上,压板72将堆叠的砝码块71与托板33相互间压紧,以防止砝码组件7在下坠过程中发生错位或是撞击声;t型杆73顶端固装有与脱钩机构5挂装的挂架4,下坠时挂架4向下施力于防坠装置6,t型杆73上安装有传感器74,通过t型杆73的受力获取砝码组件7与防坠装置6之间的冲击力;传感器74与t型杆73串联安装。

52.如图3所示,托板33的结构为:包括板本体331,板本体331四个角处均开设有上下贯穿的导向孔332,导向孔332内安装衬套34;板本体331中部开设有上下贯穿的中心孔334,中心孔334下端孔口处开设有凹槽333,构成沉孔结构,t型杆73从下至上穿过凹槽333后从中心孔334向上穿出,通过沉孔结构使得t型杆73能够将托板33提起。

53.如图4所示,砝码块71的结构为:包括砝码本体711,砝码本体711的一端中部开设有上下贯穿的通槽713,使得砝码本体711整体呈u型结构,通槽713延伸至砝码本体711的中心处,位于通槽713两侧的砝码本体711上对称开设有螺栓孔712;砝码本体711通过通槽713与t型杆73插装从而堆叠构成砝码组件7,砝码本体711通过螺栓孔712由紧固件与压板72压紧;螺栓孔712可以是盲孔,配合紧固件将压板72与顶部砝码块71紧固;通槽713的设置便于砝码块71基于t型杆73进行堆叠加载或是卸载。

54.砝码组件7中砝码块71的堆叠数量可以根据实际试验需求进行增减,试验灵活性好,使用方便。

55.如图5所示,挂架4上间隔安装有水平布置的挡杆41,通过挡杆41挂装于脱钩机构5上,亦可通过挡杆41作用于防坠装置6的防坠挡块65;挂架4底部通过销轴75与t型杆73固装;通过挂架4上挡杆41的不同高度安装,来调整挂架4相对于脱钩机构5的不同挂装高度,从而调整砝码组件7的不同下坠高度。

56.本实施例中,t型杆73顶部的挂架4与防坠装置6配合使用,可以是格构式或摩擦式结构中的一种,用于试验防坠装置6的可靠性。

57.支撑框架3的结构为:包括顶板31,顶板31底面四个角处均安装有立柱32,单个立柱32通过地脚螺栓固定在地基上,立柱32上均滑动套装有衬套34,衬套34与托板33固装,衬套34为硬质耐磨圆环,衬套34与立柱32滑动安装,在砝码组件7上下移动过程中起到导向、润滑和耐磨的作用;支撑框架3起到框架支承的作用,立柱32同时还起到砝码组件7上下移动的导向作用。

58.如图6所示,脱钩机构5的结构为:包括固装于支撑框架3并前后间隔布置的挂板51,两个挂板51之间共同安装有转轴52,转轴52上转动安装有挂钩53;支撑框架3上还安装有拉杆54,拉杆54施力于挂钩53上部使其以转轴52为中心转动,挂钩53下部的钩部挂装砝码组件7;挂钩53与挂板51之间还安装有转动后复位的弹簧。

59.如图7所示,防坠装置6的结构为:包括固装于支撑框架3的倒置的l型板61,l型板61侧面安装有支架62,支架62侧面安装有前后间隔布置的侧板63,两个侧板63之间通过轴销转动安装有防坠挡块65,防坠挡块65用于防止砝码组件7的下坠;位于两个侧板63之间的

支架62上还安装有触发器64,触发器64触动防坠挡块65以轴销为中心转动。

60.液压推杆9安装于砝码组件7正下方的地基上,液压推杆9输出端朝上并正对着砝码组件7;位于液压推杆9两侧的砝码组件7下方的地基上还对称安装有缓冲器8,缓冲器8固定安装于地基上。

61.液压推杆9为砝码组件7在脱钩机构5上的挂装提供上升力,便于砝码组件7的顺畅挂装;在砝码组件7下落时,液压推杆9回缩至低于缓冲器8的高度,为砝码组件7的下坠留下充足的空间,通过缓冲器8起到砝码组件7下落的安全防护作用,当防坠装置6能力不足时,由缓冲器8支撑下落的砝码组件7。

62.还包括操控平台1,操控平台1布置于支撑框架3外侧,如图8所示,操控平台1的结构为:包括底座11,底座11上安装有操作台12,操作台12上部的中间嵌装有显示器14,位于显示器14下方的操作台12上并列布置有多个按钮13;显示器14和按钮13分别与控制系统、脱钩机构5、防坠装置6和液压推杆9电性连接,通过对应的按钮13控制脱钩机构5、防坠装置6和液压推杆9动作;按钮13对应于脱钩机构5中拉杆54的动作、防坠装置6中触发器64的动作、液压推杆9的上升或下降以及启动、停止按钮和显示器14开闭按钮。

63.还设置有为液压推杆9提供液压油的液压站2,液压站2与控制系统电性连接。

64.本实施例的升降防护平台防坠装置动态模拟试验系统的试验方法,包括如下步骤:

65.第一步:根据需求配置砝码组件7;

66.根据防坠装置6的实际设计和使用情况,预设下坠高度,计算出试验用砝码组件7的重量、下坠冲击力,以及挂架4上挡杆41的间隔距离,进而计算出所需要的砝码块71的数量;

67.将待试验的防坠装置6安装于支撑框架3顶板31上;

68.将砝码块71堆叠放置于托板33上,并用压板72通过紧固件锁紧,使得砝码块71与托板33贴合可靠,获得需求配置的砝码组件7;

69.第二步:液压推杆9工作,向上推动砝码组件7,使得砝码组件7以支撑框架3为导向上行,直至砝码组件7顶部由脱钩机构5挂装;

70.按压启动按钮,给电控系统和液压站2供电;按压与液压推杆9上行对应的按钮13,液压推杆9推动砝码组件7以立柱32为导向上行至预设高度,将砝码组件7上方的挂架4通过挡杆41挂装于脱钩机构5的挂钩53上;

71.第三步:液压推杆9反向工作,下行并脱离砝码组件7,直至液压推杆9顶端低于缓冲器8;

72.按压与液压推杆9下行对应的按钮13,液压推杆9下行回缩,脱离砝码组件7,并且液压推杆9顶部低于缓冲器8,为砝码组件7的下坠留出足够空间;

73.第四步:脱钩机构5和防坠装置6动作,脱钩机构5将砝码组件7松开使其自由下落,砝码组件7在自由下落过程中向防坠装置6施加向下的冲击力;

74.脱钩机构5中的拉杆54工作,拉动挂钩53转动,使得挂架4脱离脱钩机构5,砝码组件7自由下落;在砝码组件7下落过程中,挂架4的挡杆41触碰并撞击到防坠装置6,对防坠装置6中防坠挡块65施加瞬间的冲击力;砝码组件7通过挂架4挂装于防坠装置6的防坠挡块65上,或是防坠挡块65能力不足,砝码组件7继续下落;

75.第五步:传感器74实时监测力值,在砝码组件7自由下落触碰到防坠装置6时,由传感器74监测获得实际冲击力,并由操控平台1的显示器14实时显示;

76.按压停止按钮,一次试验结束,取下防坠装置6,观察受冲击后防坠挡块65的形态;

77.第六步:调整砝码组件7重量,重复试验,从而获得防坠装置6耐冲击特性;

78.根据试验需求,调整砝码组件7的重量和下坠高度,进行重复试验,分别获得冲击力值和受冲击后防坠挡块65的形态,进行对比分析,从而获知防坠装置6的实际防坠、耐冲击特性。

79.本发明适用于单个防坠装置6的单独试验,并且适用于不同类别防坠装置6的使用,既可以根据实际需求进行模拟试验,亦可以进行极限动态载荷试验,操作方便、可靠。

80.本发明实现了防坠装置6的动态模拟试验,极大地助力于防坠装置6的可靠、有效试验,助力于保障防护平台的安全可靠性。

81.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。