1.本发明涉及表面工程技术领域,尤其涉及一种梯度复合非晶铁基涂层及其制备方法。

背景技术:

2.液压支架活塞杆在实际工况服役条件下经常遭受腐蚀与磨损的威胁,采用表面工程技术在其表面制备耐蚀抗磨防护涂层是一种常见的工程技术手段。目前工业生产中常采用电镀技术对液压支架活塞杆进行表面处理,从而提高其工况服役下的使用寿命。

3.但电镀技术制备表面防护涂层存在以下技术弊端:首先,电镀制备的表面防护涂层与基体间主要为机械结合,结合强度低,同时电镀涂层常存在微裂纹等缺陷,造成所制备的防护涂层实际服役寿命短,每隔一段时间就需要重新进行镀层的制备,从而增加了生产成本,影响生产进度。

4.其次,电镀技术存在环境污染的问题,在镀层生产中使用的电镀液中含有难以处理的六价铬离子(cr6 ),会对水体造成严重的污染,近年来随着国家对环保政策的收紧,电镀技术在世界多国都面临被禁用的局面,而我国各地也出台了相当多的限制性政策,未来在国内电镀技术也将面临被禁用的风险。

5.铁基非晶合金具备长程无序短程有序且无晶界位错等优点,表现出优异的耐蚀、耐磨及软磁性能,引起了多国科学研究者的关注。但非晶合金的室温脆性和尺寸效应导致其难以实现大尺寸工业化制备和应用,将铁基非晶合金制备成表面防护涂层用于工况服役零部件的表面防护,能够实现铁基非晶合金的工程化应用。

6.传统铁基非晶合金涂层的制备技术主要是热喷涂和传统激光熔覆,但它们均面临诸多技术弊端。首先,热喷涂技术获得铁基非晶合金涂层结合强度弱,同时内部致密度低,在实际严苛的服役环境下难以满足使用要求和安全保障。传统激光熔覆技术制备的铁基非晶合金涂层能够实现涂层与基体的冶金结合,同时铁基非晶合金涂层内部组织致密。但因为涂层受母材稀释率高和冷却速率慢等原因,导致获得铁基非晶合金涂层非晶含量低,结晶程度严重,难以发挥铁基非晶合金的优异性能。

技术实现要素:

7.本发明提供一种梯度复合非晶铁基涂层及其制备方法,旨在提高液压支架活塞杆的耐磨和抗腐蚀性能,解决传统铁基非晶涂层制备方法所存在的缺陷,发挥激光熔覆技术制备铁基非晶涂层的优势,能够有效解决铁基非晶合金涂层在制备过程中的开裂现象,有效的保护基体免受腐蚀磨损的威胁。

8.本发明提供的具体技术方案如下:

9.第一方面,本发明提供的一种梯度复合非晶铁基涂层包括冶金结合形成在基体表面的纯镍过渡层和冶金结合形成在所述纯镍过渡层表面的铁基非晶涂层,所述铁基非晶涂层的表面经激光后重熔处理后的非晶含量大于60%。

10.可选的,所述铁基非晶涂层的裂纹萌生率小于3mm/mm2。

11.可选的,所述铁基非晶涂层的表面经扫描速度为100mm/s~300mm/s的激光后重熔处理。

12.可选的,所述铁基非晶涂层的材质为铁基非晶粉末。

13.可选的,所述纯镍过渡层的厚度和所述铁基非晶涂层的厚度的比值为1:2~1:4,所述纯镍过渡层和所述铁基非晶涂层的总厚度为0.05mm~2.4mm。

14.第二方面,本发明实施例提供一种用于制备梯度复合非晶铁基涂层的方法包括:

15.采用激光熔覆工艺在基体表面制备一层纯镍过渡层,其中,所述纯镍过渡层的材质为纯镍金属粉,所述纯镍过渡层的韧性大于基体和铁基非晶涂层,所述纯镍过渡层的线膨胀系数大于铁基非晶涂层的线膨胀系数且所述纯镍过渡层的线膨胀系数小于基体的线膨胀系数;

16.将所述基体和所述纯镍过渡层加热至420℃~550℃并保温3小时~4小时进行去应力退火处理;

17.采用fe基非晶粉末配合激光熔覆工艺在所述纯镍过渡层的表面制备fe基非晶涂层;

18.采用激光重熔的方法对所述纯镍过渡层表面制备的fe基非晶涂层的表面进行后处理,其中,激光重熔后处理过程中的冷却速率大于激光熔覆工艺的冷却速率。

19.可选的,所述激光重熔后处理过程中的扫描速度为100mm/s~300mm/s。

20.可选的,所述激光重熔后处理过程中的扫描速度为150mm/s~280mm/s。

21.可选的,所述激光重熔后处理过程中的扫描速度为200mm/s。

22.可选的,所述基体的材质为27simn,所述纯镍过渡层的线膨胀系数大于6.28

×

10

‑6k

‑1,所述纯镍过渡层的线膨胀系数小于11

×

10

‑6k

‑1。

23.本发明的有益效果如下:

24.本发明提供一种梯度复合非晶铁基涂层包括冶金结合形成在基体表面的纯镍过渡层和冶金结合形成在纯镍过渡层表面的铁基非晶涂层,铁基非晶涂层的表面经激光后重熔处理后的非晶含量大于60%,纯镍过渡层的存在降低了由于铁基非晶合金和基体27simn之间由于线膨胀系数差导致的热应力,从而降低铁基非晶涂层的表面缺陷发生率,防止在铁基非晶涂层制备的过程中裂纹的产生,而且,采用激光后重熔技术对铁基非晶涂层表面进行处理,进一步消除表面缺陷提高非晶含量,从而实现提高铁基非晶涂层耐蚀性能的需求,解决传统铁基非晶涂层制备方法所存在的缺陷,发挥激光熔覆技术制备铁基非晶涂层的优势,能够有效解决铁基非晶合金涂层在制备过程中的开裂现象,有效的保护基体免受腐蚀磨损的威胁。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为现有技术中的fe基非晶涂层的开裂现象示意图;

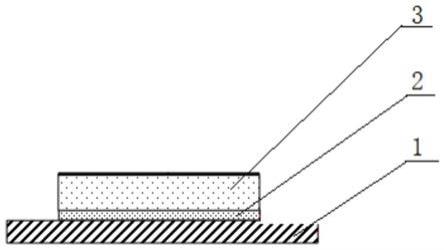

27.图2为本发明实施例的一种梯度复合非晶铁基涂层的结构示意图;

28.图3为本发明实施例的不同过渡层上制备铁基非晶涂层的表面宏观形貌;

29.图4为本发明实施例的预制热应力缓冲过渡层后的铁基非晶涂层表面裂纹统计图;

30.图5为本发明实施例的不同扫描速度重熔后的铁基非晶涂层表面形貌示意图;

31.图6为本发明实施例的梯度复合非晶铁基涂层在不同扫描速度重熔后极化曲线示意图。

具体实施方式

32.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.本发明的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

34.下面将结合图1~图6对本发明实施例的一种梯度复合非晶铁基涂层及其制备方法进行详细的说明。

35.参考图1所示,实验观察到的铁基非晶涂层的开裂现象,在涂层与基体结合界面处观察到了明显的开裂现象,同时,在位于涂层顶部的非晶区也观察到了裂纹,但裂纹在下方的结晶化区终止。

36.本发明实施例的发明人付出创造性的劳动,分析造成涂层开裂可能的原因:首先与结合界面处的热膨胀系数差异大有关,铁基非晶涂层的热膨胀系数为:6.28

×

10

‑6k

‑1,而基体27simn的线膨胀系数为:11

×

10

‑6k

‑1,从而导致铁基非晶涂层中残余内应力大,一旦应力峰值超过铁基非晶涂层断裂强度,就导致在结合处萌生裂纹。其次,本发明实施例的发明人发现非晶态材料内部不存在晶界、位错等协调变形的结构,造成室温脆性严重,可以发现越接近涂层顶部,非晶的比例就越高,而非晶相本身塑性变形能力差,当加工过程中因为局部变形不协调引起的热应力传递至此区域时,就会催生裂纹产生,但非晶组织中因为没有位错、晶界阻拦,便会迅速蔓延,若无塑性区吸收阻隔裂纹,就会在涂层中形成贯穿裂纹,而导致在顶部高非晶含量区出现开裂的现象。

37.实施例一

38.参考图1所示,本发明实施例一提供的一种梯度复合非晶铁基涂层包括冶金结合形成在基体1表面的纯镍过渡层2和冶金结合形成在纯镍过渡层2表面的铁基非晶涂层3,铁基非晶涂层3的表面经激光后重熔处理后的非晶含量大于60%。采用激光后重熔对铁基非晶涂层表面进行处理,进一步消除表面缺陷提高非晶含量,从而实现提高铁基非晶涂层耐蚀性能的需求。

39.本发明实施例提供的铁基非晶涂层3的裂纹萌生率小于3mm/mm2,其中,单位面积上的表面裂纹长度为表面裂纹发生率。

40.为选择合适的材料作为过渡层来降低铁基非晶涂层3和基体1之间热失配引起热应力,本发明实施例的发明人创新性的研究了几种常见韧性较好的材料作为中间过渡层后对表面缺陷发生率的影响情况。先在基板27simn表面分别预制一层纯ni过渡层、fe基431过渡层、fe基410过渡层,然后在过渡层上制备铁基非晶涂层,完成后的铁基非晶涂层表面宏观形貌如图3所示。

41.最后采用image j统计不同过渡层上制备铁基非晶涂层后的表面裂纹发生率,定义单位面积上的表面裂纹长度为表面裂纹发生率,以此衡量不同材料的应力缓冲过渡涂层对抑制缺陷发生率的有效性,统计结果如图4所示。

42.从图4所示的实验表征结果看,在设置了韧性过渡层的试样中,采用fe基410过渡几乎对抑制裂纹发生无作用,fe基431过渡层在一定程度上能够抑制裂纹萌生,而采用纯ni打底的情况下裂纹萌生率降低至2.74mm/mm2,相比未处理状态下的裂纹萌生率降低了35%。因为相比于fe基410和431而言,纯ni过渡层具有更好的韧性,能够有效缓解热变形应力向非晶涂层的传递,fe基410和431因硬度较高而韧性一般,对应力的吸收能力较弱,也正是基于此,本发明实施例创造性的选择纯ni作为基体与铁基非晶涂层之间的韧性过渡层。

43.本发明实施例的铁基非晶涂层3的表面经扫描速度为100mm/s~300mm/s的激光后重熔处理,其中,优选的,铁基非晶涂层3的表面经扫描速度为200mm/s的激光后重熔处理。本发明实施例对纯ni过渡后的fe基非晶涂层进行激光重熔,研究激光后重熔处理的扫描速度对涂层表面组织形貌的影响规律,具体参数按照表1进行。

44.表1不同扫描速度下的重熔工艺参数

[0045][0046]

采用不同的扫描速度对铁基非晶涂层3进行激光后重熔处理,参考图5所示,根据图5所示的不同扫描速度重熔后的表面宏观形貌,随着扫描速度的增加,重熔表面的金属光泽逐渐增强,光洁度明显提高,表面沾粉被完全消除,在100mm/s重熔时,光洁度高,表面重熔后的痕迹较明显。采用200mm/s重熔时,搭接痕迹被消除较彻底,且无明显缺陷。然而当扫描速度为300mm/s时,表面经过重熔后观察到较多点状缺陷,分布位置处于搭接处。而且,参考图6所示的不同扫描速度重熔后的极化曲线,从图中明显发现,随着扫描速度的变化,自腐蚀电位相比未重熔前均有提高,说明重熔后表面缺陷和组织不均匀性得到了改善。当扫描速度为200mm/s重熔时,极化曲线同时向左上移动最明显,说腐蚀电流密度也在降低。

[0047]

参考图6所示,当扫描速度逐渐增加时,腐蚀电流密度先增加后减小,采用200mm/s重熔具有最小腐蚀电流密度,当扫描速度达到300mm/s时,耐蚀性反而降低。因为当扫描速度300mm/s时,过快的重熔使得表面出现许多蜂窝状坑洞,同时在坑洞周围观察到少量微裂纹,因为扫描速度快时冷却速度增大而热应力会加大,导致表面原始缺陷处产生了一定数量的微裂纹和坑洞,从而导致腐蚀电流密度增加,耐蚀性能降低。也正是基于此,本发明实施例优选的激光后重熔处理的扫描速度为200mm/s。

[0048]

本发明实施例的铁基非晶涂层3的材质为铁基非晶粉末。纯镍过渡层2的厚度和铁基非晶涂层3的厚度的比值为1:2~1:4,纯镍过渡层2和铁基非晶涂层3的总厚度为0.05mm~2.4mm。当纯镍过渡层2的厚度和铁基非晶涂层3的厚度的比值为1:2~1:4的范围内时,不仅可以保证铁基非晶涂层3的裂纹萌生率低,而且可以保证纯镍过渡层2与基体之间具备良好的冶金结合能力,防止铁基非晶涂层3在使用的过程中从基体上脱落。

[0049]

本发明实施例的基体1的材质为27simn,纯镍过渡层2的线膨胀系数大于6.28

×

10

‑6k

‑1,纯镍过渡层2的线膨胀系数小于11

×

10

‑6k

‑1。

[0050]

本发明提供一种梯度复合非晶铁基涂层包括冶金结合形成在基体表面的纯镍过渡层和冶金结合形成在纯镍过渡层表面的铁基非晶涂层,铁基非晶涂层的表面经激光后重熔处理后的非晶含量大于60%,纯镍过渡层的存在降低了由于铁基非晶合金和基体27simn之间由于线膨胀系数差导致的热应力,从而降低铁基非晶涂层的表面缺陷发生率,防止在铁基非晶涂层制备的过程中裂纹的产生,而且,采用激光后重熔技术对铁基非晶涂层表面进行处理,进一步消除表面缺陷提高非晶含量,从而实现提高铁基非晶涂层耐蚀性能的需求,解决传统铁基非晶涂层制备方法所存在的缺陷,发挥激光熔覆技术制备铁基非晶涂层的优势,能够有效解决铁基非晶合金涂层在制备过程中的开裂现象,有效的保护基体免受腐蚀磨损的威胁。

[0051]

实施例二

[0052]

本发明实施例二提供了一种用于制备梯度复合非晶铁基涂层的方法包括:

[0053]

采用激光熔覆工艺在基体表面制备一层纯镍过渡层,其中,所述纯镍过渡层的材质为纯镍金属粉,所述纯镍过渡层的韧性大于基体和铁基非晶涂层,所述纯镍过渡层的线膨胀系数大于铁基非晶涂层的线膨胀系数且所述纯镍过渡层的线膨胀系数小于基体的线膨胀系数;其中,激光熔覆工艺可以是现有的超高速激光熔覆技术,对此本发明实施例不做限定。

[0054]

将所述基体和所述纯镍过渡层加热至420℃~550℃并保温3小时~4小时进行去应力退火处理;

[0055]

采用fe基非晶粉末配合激光熔覆工艺在所述纯镍过渡层的表面制备fe基非晶涂层;

[0056]

采用激光重熔的方法对所述纯镍过渡层表面制备的fe基非晶涂层的表面进行后处理,其中,激光重熔后处理过程中的冷却速率大于激光熔覆工艺的冷却速率。

[0057]

可选的,激光重熔后处理过程中的扫描速度为100mm/s~300mm/s。参考图5所示,根据图5所示的不同扫描速度重熔后的表面宏观形貌,随着扫描速度的增加,重熔表面的金属光泽逐渐增强,光洁度明显提高,表面沾粉被完全消除,在100mm/s重熔时,光洁度高,表面重熔后的痕迹较明显。采用200mm/s重熔时,搭接痕迹被消除较彻底,且无明显缺陷。然而当扫描速度为300mm/s时,表面经过重熔后观察到较多点状缺陷,分布位置处于搭接处。而且,参考图6所示的不同扫描速度重熔后的极化曲线,从图中明显发现,随着扫描速度的变化,自腐蚀电位相比未重熔前均有提高,说明重熔后表面缺陷和组织不均匀性得到了改善。当扫描速度为200mm/s重熔时,极化曲线同时向左上移动最明显,说腐蚀电流密度也在降低。

[0058]

参考图6所示,当扫描速度逐渐增加时,腐蚀电流密度先增加后减小,采用200mm/s

重熔具有最小腐蚀电流密度,当扫描速度达到300mm/s时,耐蚀性反而降低。因为当扫描速度300mm/s时,过快的重熔使得表面出现许多蜂窝状坑洞,同时在坑洞周围观察到少量微裂纹,因为扫描速度快时冷却速度增大而热应力会加大,导致表面原始缺陷处产生了一定数量的微裂纹和坑洞,从而导致腐蚀电流密度增加,耐蚀性能降低。也正是基于此,本发明实施例优选的激光后重熔处理的扫描速度为150mm/s~280mm/s,其中,激光重熔后处理过程中的扫描速度的最优取值为200mm/s。

[0059]

本发明实施例创新性的开发了一种梯度复合铁基非晶涂层的制备方法,该制备方法能够实现使用先进的超高速激光熔覆技术,在液压用27simn上制备出不开裂的耐腐蚀铁基非晶涂层。根据上述技术方案,在涂层的制备过程中,先使用激光熔覆在27simn上制备一层纯镍的过渡层,降低由于铁基非晶合金和基体27simn之间由于线膨胀系数差导致的热应力,从而降低表面缺陷发生率,防止在涂层制备的过程中裂纹的产生;然后,在过渡镍层上制备铁基非晶涂层;最后,采用激光后重熔,对铁基非晶涂层表面进行处理,进一步消除表面缺陷提高非晶含量,从而实现提高铁基非晶涂层耐蚀性能的需求。

[0060]

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。