1.本发明属于风力发电机叶轮气动不平衡技术领域,特别涉及一种基于激光与视频测量的叶轮气动不平衡的优化系统及方法。

背景技术:

2.叶片本身质量分布不均、叶片结冰或叶片初始安装角偏差等桨距角的误操作问题均会导致叶轮气动不平衡,进而对整个风力发电机组造成不良影响。

3.由于受当前风机制造及安装工艺水平影响,导致其周期疲劳载荷问题无法被根本解决,即使是新安装的风机,有些叶片角度相对偏差也在1

°

以上,而质量偏差可以达到数千公斤,超出极限值数倍。相对叶片角度偏差是2只叶片之间叶片角度的最大差值,通常限值为0.6

°

。绝对叶片角度是叶片设计者、制造商的设定值与实际安装角度的偏差,通常极限值为0.3

°

。质量不平衡、叶片角度的限值通常在iec61400/gl2010或型式认证中给出。

4.目前在役机组有75%的数量存在不同程度的不平衡现象,所以在风力发电机运行过程中及时发现并解决叶轮的不平衡故障非常重要,既可以延长风力发电机组寿命,更会提高风机发电量及安全性。

5.关于叶轮不平衡国外相关风场测试经验,桨距角(叶轮气动不平衡可由调整桨距角实现)和发电量损失关系如图6所示,说明叶轮气动不平衡对机组发电量提升和载荷保护的价值与意义。

6.目前,主要通过视频测量或者激光测距对叶片形变进行测量,通过叶片形变来判断是否存在叶轮气动不平衡,当天气状态不佳时,激光测距可能出现距离测量不准的情况;当出现光照情况不佳时,图像测量技术也有其局限性,因此,激光测距技术和图像测量技术均存在局限性。

技术实现要素:

7.本发明的目的在于提供一种基于激光与视频测量的叶轮气动不平衡的优化系统及方法,解决了激光测距技术和图像测量技术均存在局限性的问题。

8.本发明是通过以下技术方案来实现:

9.一种基于激光与视频测量的叶轮气动不平衡的优化方法,包括以下步骤:

10.s1、通过激光测量与视频测量分别得到叶片的两种形变量,当激光测量与视频测量的结果中某一置信度较低时,选择置信度高对应的测量数据作为叶片形变的真实值;

11.或者当激光测量与视频测量的结果置信度均较高时,对两种测量结果进行融合,得到叶片形变的真实值;

12.s2、通过不间断测量叶片形变量,将相邻叶片的形变真实值进行差值计算,获得相邻叶片的形变差异;

13.s3、当三只叶片的形变量出现周期性差异时,则认为出现叶轮气动不平衡;

14.s4、在测量出叶片气动不平衡状态之后,使用净空

‑

风速重构算法,得到叶片形变变化量;

15.s5、叶片形变变化量结合风力发电机组运行状态,获得叶片桨距角的调优角度,实现对于叶片气动不平衡的优化。

16.进一步,s1中,通过激光测量与视频测量得到两种叶片形变量的过程具体为:

17.1.1、将摄像机垂直于转子轴线安装,在垂直于摄像机90

°

的位置安装一台测距设备,测距设备的轴线分别对准叶尖网及轮毂中央,以轮毂中央为参照系获得形变量;

18.1.2、同步采集视频和风力发电机组的工况数据,评估得到所有时间段塔架净空距离,并记录数据;

19.1.3、通过上位机获得图像处理结果后,进行数据统计,输出净空值分布图、净空平均值差值分布图、净空中间值差值分布图。

20.进一步,测距设备采用激光测距仪。

21.进一步,s4中,净空

‑

风速重构算法具体为:

[0022][0023]

式中:

[0024]

v

tc

为塔架净空值;v

tc

(present)为当面叶片的塔架净空值;v

tc

(past)为上一只叶片的塔架净空值;

[0025]

为相邻叶片扫过塔筒时间区间段内风速的积分;

[0026]

t

ws

为相邻叶片扫过塔筒时间区间段内湍流的积分。

[0027]

进一步,叶片形变变化量通过当前实测塔架净空值减去根据模型计算的塔架净空值得出,具体公式为:

[0028]

δv

tc

=v

tc

(present|true)

‑

v

tc

(present|predict)

[0029]

其中,δv

tc

代表叶片形变变化量,v

tc

(present|true)代表当前实测塔架净空值,v

tc

(present|predict)代表根据模型计算的塔架净空值。

[0030]

进一步,s5具体为:根据叶片形变变化量和相关机组信息计算出叶轮气动不平衡修正系数,根据叶轮气动不平衡修正系数计算出叶片桨距角的调优角度。

[0031]

进一步,相关机组信息包括机型、叶片长度、叶片型号及叶片材质,叶轮气动不平衡修正系数的计算公式为:

[0032]

pa(modfication)=f(δv

tc

,wtinfo);

[0033]

其中,wtinfo代表相关机组信息;pa为初始桨距角修正值,用以修正叶片气动不平衡。

[0034]

进一步,根据数据的方差判断置信度,当数据的方差高于所选定的阈值时,则认为置信度低;当数据的方差低于所选定的阈值时,则认为置信度高。

[0035]

本发明还公开了一种基于激光与视频测量的叶轮气动不平衡的优化系统,包括测量单元、比较单元、差值计算单元、净空

‑

风速重构单元及叶片桨距角调优角度计算单元;

[0036]

测量单元包括激光测量单元和视频测量单元,通过激光测量与视频测量分别得到叶片的两种形变量;

[0037]

比较单元,用于比较激光测量与视频测量的结果的置信度;当激光测量与视频测量的结果中某一置信度较低时,选择置信度高对应的测量数据作为叶片形变的真实值;或者当激光测量与视频测量的结果置信度均较高时,对两种测量结果进行融合,得到叶片形变的真实值;

[0038]

差值计算单元,用于将相邻叶片的形变真实值进行差值计算,获得相邻叶片的形变差异;

[0039]

净空

‑

风速重构单元,用于在在测量出叶片气动不平衡状态之后,使用净空

‑

风速重构算法,得到叶片形变变化量;

[0040]

叶片桨距角调优角度计算单元,用于根据叶片形变变化量结合风力发电机组运行状态,获得叶片桨距角的调优角度,实现对于叶片气动不平衡的优化。

[0041]

与现有技术相比,本发明具有以下有益的技术效果:

[0042]

本发明采用激光与视频测距技术,实现对于叶轮气动不平衡的测量。通过激光和视频的融合能够监测适用各种工况净空值,基本没有失效盲区;通过激光和视频的通过融合算法能够提高整体监测的精度;通过不平衡度差重构算法,可以获得准确的桨距角。现有主要通过视频测量或者激光测距对叶片形变进行测量,但是受限于视频测量受环境影响大,激光测量测距置信度较低等因素,通过对于视频和激光的融合方案及装置,在两者某一置信度较低时选择另一测量手段的数据,或者两者置信度均较高时进行融合,从而保证了较高的测量精度。

附图说明

[0043]

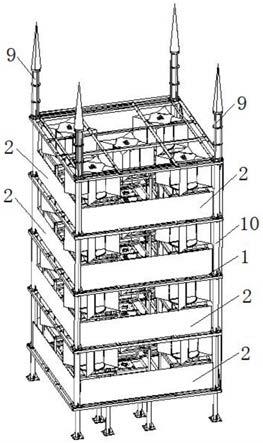

图1为本发明的摄像机安装位置示意图;

[0044]

图2为图1的俯视图;

[0045]

图3为净空值分布图;

[0046]

图4为净空平均值差值分布图;

[0047]

图5为净空中间值差值分布图;

[0048]

图6为叶轮气动不平衡发电损失评估图。

[0049]

其中,1为摄像机,2为转子轴线,3为激光测距仪。

具体实施方式

[0050]

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0051]

为了克服上述现有技术的缺陷,本发明采用激光与视频测距技术,实现对于叶轮气动不平衡的测量。通过激光和视频的融合能够监测适用各种工况净空值,基本没有失效盲区;通过激光和视频的通过融合算法能够提高整体监测的精度;通过不平衡度差重构算法,可以获得准确的桨距角。

[0052]

现有主要通过视频测量或者激光测距对叶片形变进行测量,但是受限于视频测量受环境影响大,激光测量测距置信度较低等因素,通过对于视频和激光的融合方案及装置,在两者某一置信度较低时选择另一测量手段的数据,或者两者置信度均较高时进行融合,从而保证了较高的测量精度。

[0053]

具体地,当置信度都高时,使用均值,本发明提到的融合算法不限于是平均值算法;当一高一低时,采信置信度高的值,当置信度都低时,重新测量。根据数据的方差判断置信度,当数据的方差高于所选定的阈值时,则认为置信度为低,反之亦然。

[0054]

数码摄像机安装在三脚架上,并定位在与风机横向距离较远(约200米至400米)的位置。测量开始时的机舱和转子位置,此位置尽可能平行于转子平面(或水平垂直于转子轴)。如下图1:

[0055]

固定好摄像机位置后,即可开始录取视频数据。

[0056]

测量前的准备步骤:

[0057]

1)将检测摄像机、主机的时间进行手动校准;

[0058]

2)如图1所示,将摄像机定位在正确的横向位置,使摄像机垂直于转子轴线,如果机组出现偏航,则必须重新定位摄像机,使其再次垂直于转子轴线。

[0059]

相应的,如图2所示,在垂直于摄像机90

°

的位置安装一台激光测距仪,测距仪以激光光束分别对准叶尖网上3米处及轮毂中央,以轮毂中央为参照系获得形变量。

[0060]

3)将挡风板置于适当位置后,开始拍摄视频。从风机内读取测量期间机组数据,利用对时软件处理采集到的视频文件及机组数据评估得到所有时间段塔架净空距离,并记录在册。

[0061]

4)通过主机获得简单图像处理结果后,进行数据统计,如图3

‑

5所示,输出净空值分布图、净空平均值差值分布图、净空中间值差值分布图,这三个图就代表叶片形变量。

[0062]

通过激光与视频分别测量得到叶片形变量,针对不同的置信度,选择置信度更高的测量结果,如表1所示。

[0063]

表1

[0064][0065][0066]

通过不间断测量的叶片形变量,将相邻的叶片形变量进行差值计算,从而获得相

邻叶片的形变差异。

[0067]

在获得叶片形变量的差异之后,使用叶轮不平衡检测检测所使用的算法为净空

‑

风速重构算法:

[0068]

1)叶轮气动不平衡算法前提假设

[0069]

(1)在叶片旋转的一个周期内,风速变化忽略不计;

[0070]

(2)由于风速变化忽略不计,三只叶片的变形量应保持一致;

[0071]

(3)若在一个周期内,变形量不一致,则认为出现气动不平衡。

[0072]

2)叶轮气动不平衡实际情况

[0073]

相邻叶片扫过塔筒的时间间隔最短为1.6s,在1.6s内由于风速变化导致的叶片变形量的变化。如果无法修正由于风速造成的叶片变形量,则无法将由于气动不平衡造成的叶片变形和由于环境因素造成的气动不平衡进行解耦,则难以准确的实现叶轮气动不平衡测量。

[0074]

3)通过净空

‑

风速重构算法消除由于风速变化造成的叶片形变,从而相关干扰因素的解耦。净空

‑

风速重构算法参照马尔科夫模型:

[0075][0076]

式中:

[0077]

v_tc

‑

塔架净空值;

[0078]

v_ws

‑

相邻叶片扫过塔筒时间区间段内风速的积分;

[0079]

t_ws

‑

相邻叶片扫过塔筒时间区间段内湍流的积分;

[0080][0081]

依据马尔可夫模型可知,当前叶片的塔架净空值与上一只叶片的塔架净空值和在期间内的风速积分、湍流积分存在函数关系。

[0082]

叶片形变变化量通过当前实测塔架净空值减去根据模型计算的塔架净空值得出,具体公式为:

[0083]

δv

tc

=v

tc

(present|true)

‑

v

tc

(present|predict)

[0084]

其中,δv

tc

代表叶片形变变化量,v

tc

(present|true)代表当前实测塔架净空值,v

tc

(present|predict)代表根据模型计算的塔架净空值。

[0085]

叶轮气动不平衡修正系数通过计算相关机组信息和叶片形变变化量可得,从而获得桨距角调优的最终角度,相关机组信息包括机型、叶片长度、叶片型号及叶片材质,叶轮气动不平衡修正系数的计算公式为:

[0086]

pa(modfication)=f(δv

tc

,wtinfo);

[0087]

式中,wtinfoe(机型、叶片长度、叶片型号、叶片材质);pa

‑

初始桨距角修正值,用

以修正叶片气动不平衡。

[0088]

根据叶轮气动不平衡修正系数采用仿真模拟计算出叶片桨距角的调优角度。

[0089]

本发明还公开了一种基于激光与视频测量的叶轮气动不平衡的优化系统,包括测量单元、比较单元、差值计算单元、净空

‑

风速重构单元及叶片桨距角调优角度计算单元;

[0090]

测量单元包括激光测量单元和视频测量单元,通过激光测量与视频测量分别得到叶片的两种形变量;

[0091]

比较单元,用于比较激光测量与视频测量的结果的置信度;当激光测量与视频测量的结果中某一置信度较低时,选择置信度高对应的测量数据作为叶片形变的真实值;或者当激光测量与视频测量的结果置信度均较高时,对两种测量结果进行融合,得到叶片形变的真实值;

[0092]

差值计算单元,用于将相邻叶片的形变真实值进行差值计算,获得相邻叶片的形变差异;

[0093]

净空

‑

风速重构单元,用于在在测量出叶片气动不平衡状态之后,使用净空

‑

风速重构算法,得到叶片形变变化量;

[0094]

叶片桨距角调优角度计算单元,用于根据叶片形变变化量结合风力发电机组运行状态,获得叶片桨距角的调优角度,实现对于叶片气动不平衡的优化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。