一种电缆外甲智能制造装置

1.技术领域

2.本发明涉及输电设备技术领域,更具体的说是一种电缆外甲制造装置。

3.

背景技术:

4.通常是由几根或几组导线(每组至少两根)绞合而成的类似绳索的电缆,每组导线之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层。电缆具有内通电,外绝缘的特征。由于电缆的电压非常大,在使用中对于其强度要求很高,传统的加工方式加工的电缆外甲较为松散,其使用寿命较低。

5.

技术实现要素:

6.本发明的目的是提供一种电缆外甲制造装置,具有能够更加紧固的将电缆外甲的橡胶层和钢丝层充分结合的优点。

7.本发明的目的通过以下技术方案来实现:一种电缆外甲制造装置包括压制组件,压制组件设置有两个,两个压制组件对称设置,该两个压制组件均能够在水平方向上围绕着虚拟的轴心进行转动。

8.进一步的所述的压制组件包括连接座、调整臂、压紧筒和伸缩定长环,调整臂转动连接连接座中,压紧筒设置在调整臂上,伸缩定长环滑动在压紧筒中。

9.进一步的该装置还包括加工支持架、中端支持架、调整轮和驱动齿轮,调整轮和驱动齿轮啮合传动,两个连接座均固接在加工支持架上,中端支持架固接在加工支持架上,调整轮转动连接在加工支持架上,驱动齿轮设置在加工支持架上。

附图说明

10.下面结合附图和具体实施方法对本发明做进一步详细的说明。

11.图1是本发明的压制组件;图2是本发明的固定加工架;图3是本发明的最终压制组件;图4是本发明的控制组件的调整部分;图5是本发明的控制组件的传动凸轮;图6是本发明的控制组件的连接块部分;图7是本发明的控制支持架;图8是本发明的固定加工架和控制支持架局部连接图;图9是本发明的控制组件;图10是本发明的整体图。

具体实施方式

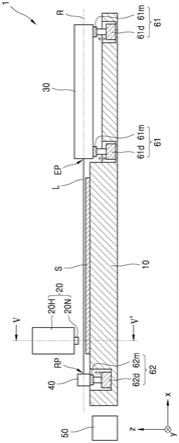

12.根据图1和图10对该装置的压制组件进行系统性描述:由于电缆外甲加工中需要使用到增加强度的钢丝网进行包围,所以设置有压制组件,在使用时将电缆外甲内侧的橡胶层穿过设置的装置,此时两个压制组件均转动到最大角度,形成最大空间能够更加方便对电缆外甲内侧的橡胶层进行安装,在安装后将钢丝网套设在电缆外甲内侧的橡胶层上,之后通过使两个压制组件同时向内旋转到极限位置,将钢丝网和电缆外甲内侧的橡胶层进行初步固定。

13.根据图1和图10对该装置的压制组件进行功能性描述:调整臂12外侧设置有液压杆,液压杆的两端分别转动连接在调整臂12和加工支持架21上,通过调整液压杆的伸长或缩短能够控制调整臂12进行向内旋转或是向外旋转,通过控制两个液压杆缩短,将两个调整臂12向外侧转动到极限位置,在这个状态下能够使两个压紧筒13的距离达到最远,同时两个伸缩定长环14完全滑入到压紧筒13中,能够使伸缩定长环14距离连接座11最小,能够在进行对电缆外甲内侧的橡胶层安装时拥有更大的操作空间,也能够更加方便对钢丝网套设在电缆外甲内侧的橡胶层上。

14.随着钢丝网套设长度的增加调将两个伸缩定长环14滑出压紧筒13的距离进行拉长,并且使两者增加距离相同,在套设到规定位置后通过启动两个液压杆,将两个调整臂12同时向内侧转动随着转动的进行,能够逐步将套设好的电缆外甲初步收拢进入到压紧筒13中,仅需要将电缆外甲放置到两个压紧筒13的根部,后续并不需要人工操作进行装填,仅通过两个压紧筒13转动过程中对圆形电缆外甲产生的挤压力对电缆外甲进行自动装填。

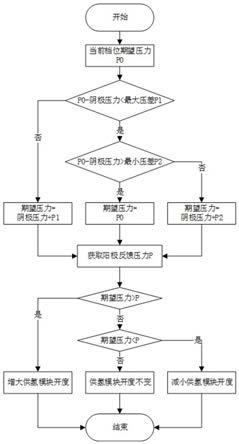

15.随着转动进行装填在两个压紧筒13中的电缆外甲进行逐步挤压,直到两个压紧筒13完全闭合,即完成对电缆外甲初步加工,位于两个伸缩定长环14伸长段的电缆外甲作为预备加工段,能够在进行压紧加工操作时,继续对预备加工段后的未加工段进行钢丝网的套设,能够充分利用加工过程进行准备工作,增加工作效率。

16.根据图2对该装置的固定加工架进行功能性描述:由于在加工电缆外甲过程需要一定稳定性,因此该装置还设置有加工支持架21、中端支持架22、调整轮23和驱动齿轮24,加工支持架21固接有两个连接座11,能够通过加工支持架21的设置进行对压制组件和初步加工电缆外甲进行支持,保证加工的稳定性,中端支持架22设置在加工支持架21的内侧,用于对初步加工后电缆的传送起到位置确定的作用,驱动齿轮24外部设置有动力源,该动力源驱动驱动齿轮24转动,调整轮23和驱动齿轮24啮合传动,驱动齿轮24转动能够带动调整轮23转动。

17.根据图3和图10对该装置的最终压制组件进行功能性描述:在初步加工后的电缆外甲进行运送到最终压制组件位置时,需要对初步加工后的电缆外甲进行最终的紧固工作,因此该装置还设置有紧固筒31、连动杆32、弹簧33和紧固压板34即为最终压制组件,多个紧固压板34用于压制,多个紧固压板34分别固接在多个连动杆32的内侧,多个连动杆32均滑动连接在紧固筒31中,多个连动杆32上分别套设置有多个弹簧33,能够通过使多个连动杆32同步滑动在紧固筒31中,能够对位于多个紧固压板34位置上的电缆外甲进行压紧,使套设在电缆外甲内侧的橡胶层的钢丝网被紧压推动到陷入到电缆外甲内侧的橡胶层中,能够更加完整的结合钢丝网和电缆外甲内侧的橡胶层,不仅能够在制备成功后增加电缆外甲的强度还能够在进行回收时更容易分离钢丝网层和电缆外

甲内侧的橡胶层。

18.根据图3对该装置的紧固压板进行功能性描述:多个紧固压板34与电缆外接触段面上设置有多条沿着径向的条形板,能够增加紧固压板34与钢丝网的接触位置收到的压强,增加钢丝网和电缆外甲内侧的橡胶层的结合程度。

19.根据图4、图5、图6和图10对该装置的控制组件进行功能性描述:当对电缆外甲进行最终加工时需要进行对多个紧固压板34进行同时推压,是多个紧固压板34相互接触形成一个圆环,因此该装置设置有多个控制组件,多个控制组件均向紧固筒31的轴线投影点进行直线运动且运动距离相同,这样就能够保证多个紧固压板34挤压钢丝网。

20.根据图4和图9对该装置的控制组件的调整部分进行功能性描述:控制组件的调整部分包括调整齿条41和连接块42,连接块42固接在调整齿条41的上端,连接块42上设置有连接孔,该连接孔用于安装钢丝,多条钢丝的两端分别连接在多个连接块42和调整轮23上,在驱动齿轮24转动时,调整轮23转动带动多个钢丝进行转动使钢丝缩短,从而拉动多个连接块42移动,进而带动多个调整齿条41移动,完成共同控制的作用。

21.根据图5和图9对该装置的控制组件的传动凸轮进行功能性描述:多个啮合凸轮51分别和多个调整齿条41啮合传动,多个调整齿条41移动后能够带动对应的啮合凸轮51转动,随着多个啮合凸轮51转动能够改变多个调整齿条41的位置,其原因是啮合凸轮51形状的特性。

22.根据图6和图9对该装置的控制组件的连接块部分进行功能性描述:由于设置的多个弹簧33在转动过程中会被压缩,保证多个连动杆32上的限定调整块61始终和啮合凸轮51上的凹槽进行接触,确定多个紧固压板34的同步性能,多个连接限定杆62分别滑动在限制凹槽52中,在多个啮合凸轮51转动过程中两个连接限定杆62与啮合凸轮51的转动中心距离逐渐变化,从而改变限定调整块61的位置进而调整多个紧固压板34进行移动。

23.根据图7和图8对该装置的控制支持架进行功能性描述:由于钢丝会在控制支持架71上的空间中任意飘动,会对安全性能产生影响因此该装置还包括有控制支持架71、滑索通道72和固定轴73,多个滑索通道72均固接在控制支持架71上,多个滑索通道72位置与多个连接块42对应,设置的多个钢丝分别穿过多个滑索通道72中再与调整轮23连接,能够保证钢丝不会出现任意飘动的情况,保证了装置的安全性能,多个固定轴73均固接在控制支持架71上,多个啮合凸轮51分别转动连接在多个固定轴73上,保证多个啮合凸轮51转动位置固定进而保证多个紧固压板34能够随着多个啮合凸轮51转动而移动,进而进行同步加工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。