并行热成型多个矫治器

相关申请

1.本技术要求2019年3月15日提交的第62/818,848号临时申请的权益,其全部内容通过引用纳入在本文中。

技术领域

2.本技术领域涉及制造牙科器具的领域,并且特别地涉及并行(例如,同时)热成型多个矫治器。

背景技术:

3.对于一些应用而言,壳体围绕模具形成以实现模具的阴模。然后从模具移取壳体,以进一步用于各种应用。围绕模具形成壳体然后稍后使用的一个示例应用是矫正牙科或正畸治疗。在此类应用中,模具是患者的牙弓,并且壳体是用于对准患者的一个或多个牙齿的矫治器。

4.模具可以使用诸如3d打印机等快速原型设备形成,该快速原型设备可以使用增材制造技术(例如,立体光刻)或减材(subtractive)制造技术(例如,铣削)来制造模具。然后可以使用热成型设备一次一个地在模具上形成矫治器。使用热成型设备一次一个地形成矫治器可能导致矫治器生产过程中的瓶颈并且可能损坏矫治器。

附图说明

5.通过示例而非限制的方式在附图的图中示出了本发明。

6.图1a

‑

b示出了根据某些实施例的矫治器制造系统。

7.图2a

‑

b示出了根据某些实施例的矫治器制造系统的加热部分。

8.图2c示出了根据某些实施例的矫治器制造系统的托盘、塑料片和掩模。

9.图2d示出了根据某些实施例的矫治器制造系统的托盘、塑料片和掩模。

10.图2e示出了根据某些实施例的托盘。

11.图3示出了根据某些实施例的矫治器制造系统的热成型腔室。

12.图4a示出了根据某些实施例的矫治器制造系统的板。

13.图4b示出了根据某些实施例的矫治器制造系统的板上的模具。

14.图4c示出了根据某些实施例的模具的轮廓(profile)。

15.图5a

‑

b示出了根据某些实施例的用于同时热成型多个矫治器的方法的流程图。

16.图6示出了根据某些实施例的示例计算装置的框图。

17.图7a示出了根据某些实施例的牙齿重新定位器具。

18.图7b示出了根据某些实施例的牙齿重新定位系统。

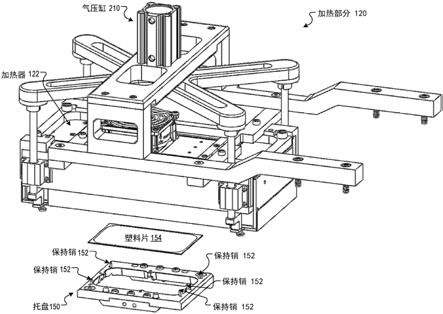

19.图7c示出了根据某些实施例的使用多个器具的正畸治疗的方法。

20.图8示出了根据某些实施例的用于设计正畸器具的方法。

21.图9示出了根据某些实施例的用于数字地规划正畸治疗的方法。

具体实施方式

22.本文描述的是同时热成型多个聚合物矫治器(还称为矫治器、壳体、塑料矫治器、塑料壳体、器具和正畸器具)或者以其它方式使用单个热成型设备并行地形成多个聚合物矫治器的实施例。常规地,矫治器的自动化生产包括将长的连续塑料卷附接到输送系统,拉动塑料卷以使卷的第一部分在第一站点处被加热,并且进一步拉动塑料卷以使经加热的第一部分在第二站点处的单个模具上热成型(例如,以形成矫治器)。稍后从卷中移取热成型的第一部分。随着塑料卷被拉动以使经加热的第一部分进入第二站点,第二部分进入第一站点,等等。由于卷的一部分在第一站点处被加热,因此卷的相邻部分也可能被加热(例如,经由对流、传导、辐射等),这可能损坏矫治器并降低矫治器的性能。在单个模具上热成型卷的一部分可能产生废弃塑料(例如,卷的部分中未成为矫治器的剩余部分)。例如,约70%的塑料卷可能由于一次热成型单个矫治器而被废弃。一次热成型单个矫治器可能成为矫治器生产过程中的瓶颈。

23.本文所述的实施例能够同时和/或并行地在单个设备中一起热成型多个矫治器。矫治器制造系统可以在单个设备中同时和/或并行地执行多个矫治器的热成型。矫治器制造系统的板可以将第一牙弓的第一模具与第二牙弓的第二模具固定到板。矫治器制造系统的加热部分可以加热塑料片以产生经加热的片材。矫治器制造系统的热成型腔室可以同步(例如,同时)在第一牙弓的第一模具与第二牙弓的第二模具上热成型经加热的片材,以形成第一矫治器和第二矫治器,该第一矫治器成形为适配第一牙弓,该第二矫治器成形为适配第二牙弓。

24.在一些实施例中,板可以将每个模具固定在预定位置、预定取向和距热成型腔室的内壁的预定距离和/或距彼此的预定距离。对于每个模具,板包括对应的销、对应的锁定机构和对应的键槽。每个销可以沿x方向和y方向固定对应的模具。每个锁定机构可以沿z方向固定对应的模具。每个键槽可以维持对应模具的取向。

25.在一些实施例中,矫治器制造系统包括托盘以固定塑料片。托盘可包括保持销以刺穿塑料片,从而在加热(例如,经由加热部分)和热成型(例如,经由热成型腔室)期间固定塑料片。托盘的每个角可以具有对应的保持销以刺穿塑料片。

26.在一些实施例中,加热部分可包括掩模以在塑料片的加热期间环绕塑料片,从而最小化从加热部分到其它塑料片的热传递。掩模可以耐高达约500华氏度(

°

f)的热,可以是绝缘体,并且可以不粘附到经加热的塑料片。掩模可包括聚四氟乙烯(polytetrafluoroethylene,ptfe)。在实施例中,加热部分可包括陶瓷加热器、对流炉或红外加热器。

27.在一些实施例中,塑料片的尺寸被确定为仅适配第一模具与第二模具。第一模具与第二模具可以具有距彼此的以及距热成型腔室的内壁的最小距离、距离范围和/或距离比。可替代地,塑料片可以是卷成塑料卷的大塑料片。

28.本公开的各方面产生以下技术优点:废弃塑料显著减少、产量显著增加和质量显著改善。通过在单个塑料片上热成型至少两个矫治器,本公开使得废弃塑料显著减少。例如,与常规自动化系统相比,本公开可以具有大于30%的废弃塑料减少。通过在单个塑料片上热成型至少两个矫治器,本公开使得产量显著增加。例如,与常规自动化系统相比,本公开可以具有80%增加的生产能力。通过在加热期间使用掩模来环绕塑料片,与常规的自动

化系统相比,本公开使到其它塑料片的热传递最小化,并且改善了矫治器的质量。而且,通过使用本文公开的尺寸、范围和/或比率,与常规自动化系统相比,本公开可以改善矫治器的质量。本公开的各方面可以在新的矫治器制造系统中提供。在一些实施例中,可以利用本公开的各方面来改造(例如,升级、修改)矫治器制造系统。

29.图1a示出了根据某些实施例的矫治器制造系统100a

‑

b(在下文中称为矫治器制造系统100)。图1a示出了根据某些实施例的矫治器制造系统100a。矫治器制造系统100可包括装载站点110、加热部分120和热成型腔室130。输送系统140(例如,输送带、链式输送系统等)可以移动托盘150(例如,托盘150a

‑

c、链式输送托盘)通过装载站点110、加热部分120和热成型腔室130。在一些实施例中,装载站点110、加热部分120和热成型腔室130中的两个或更多个可以进行组合。在一些实施例中,可以在装载站点110、加热部分120和/或热成型腔室130之前、之后或之间包括附加的站点。

30.在一些实施例中,每个托盘150可包括保持销152。在装载站点110中,塑料片154可以放置在保持销152上,以利用保持销刺穿塑料片154从而将塑料片154固定到托盘150。例如,装载站点110可包括机械手,该机械手激活机械手的真空以拾取塑料片154。机械手可以将塑料片推到保持销152上,并且机器人可以停用真空以使塑料片固定到托盘150。在经由加热部分120加热期间和经由热成型腔室130热成型期间,塑料片可以保持固定到托盘150。在一些实施例中,托盘150具有上表面,该上表面具有形成四个角的基本上矩形的表面区域。托盘150可以在上表面上的每个角处包括保持销152。托盘150可以在上表面上的每组相邻角之间的中点处和/或沿着托盘150的周边的其它位置处包括保持销152。在一些实施例中,托盘150可以在托盘150的上表面上具有多个保持销152(例如,六个保持销、八个保持销)。在实施例中,保持销可以具有尖锐的点,从而可以刺穿塑料片154b以固定塑料片154b。

31.在装载站点110之后,输送系统140可以将托盘150移动到加热部分120。加热部分120可包括加热器122和掩模124(例如,加热器掩模124)。在实施例中,加热器122可以是陶瓷加热器、对流炉或红外加热器。在实施例中,掩模124可以耐高达约500

°

f的热。掩模124可以是绝缘体。当掩模124和塑料片154被加热时,掩模124可以不粘附到塑料片154。在实施例中,掩模可包括聚四氟乙烯(ptfe)(例如,teflon

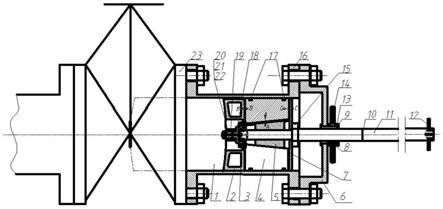

tm

)。还可以使用耐热、具有低热导率并且将不会粘附到塑料片的其它材料。

32.在一些实施例中,加热部分126包括一个或多个加热器122(例如,三个加热器),其中每个加热器122(例如,加热元件、红外加热器)加热对应的区域。加热部分126可包括一个或多个传感器170(例如,以测量温度)。在一些实施例中,每个加热器122有至少一个传感器170(例如,每个区域至少一个传感器170)。传感器170可以位于每个加热器122下方(例如,塑料片154下方)。传感器170可以确定塑料片154和/或塑料片154周围空气的温度。可以基于来自传感器170的传感器数据来确定塑料片154的加热曲线(profile)。

33.在一些实施例中,一个或多个传感器170可以设置在加热部分120中(例如,在加热腔室中、在塑料片154上方等)。在一些实施例中,对应的传感器170位于塑料片154的每个角上方或下方(例如,在加热空间内、在掩模124的内周内)。在一些实施例中,一个或多个传感器170位于塑料片154的中间部分上方或下方(例如,在第一模具与第二模具之间)。

34.在一些实施例中,传感器170可以设置在塑料片154下方。一个或多个传感器170可以设置在第一平面中,并且塑料片154可以设置在第二平面中。第二平面可以基本上平行于

第一平面。第二平面可以在第一平面上方一定距离处。第一传感器170与第二传感器170之间的距离可以小于第一平面与第二平面之间的距离。在一些实施例中,第一传感器170与第二传感器170之间的距离约是第一平面与第二平面之间的距离的十分之一(例如,传感器间隔约是传感器170与塑料片154之间间隔的十分之一)。

35.处理装置可以接收来自传感器170的传感器数据。处理装置可以确定与塑料片154相关联的一个或多个温度是否满足一个或多个阈值(例如,足够高的温度、不过高的温度、总加热时间、温度增加速率、每个区域中的温度基本上相同等)。响应于确定与塑料片154相关联的一个或多个温度满足所述一个或多个阈值,处理装置可以允许经加热的塑料片继续形成为矫治器。响应于确定与塑料片154相关联的一个或多个温度不满足所述一个或多个阈值(例如,不均匀的温度、过热、欠热等),处理装置可以执行校正动作。校正动作可包括以下中的一个或多个:使经加热的塑料片154被丢弃、使塑料片154被重新加热、重新校准加热器122、中断矫治器制造系统100的一个或多个组件(例如,加热器122)、提供警报、改变制造参数(例如,控制馈送到加热器122的功率、将热量控制在可接受的范围内、控制加热的总时间等)等。

36.加热部分120可以移动(例如,经由加热部分120的气压缸)掩模124以与托盘150上的塑料片154界面相接。掩模124可包括多个特征,使得掩模124避免与保持销152界面相接同时掩模124环绕塑料片154。掩模124可以环绕塑料片154以使从加热部分到其它塑料片154的热传递最小化。通过使用掩模124,加热器122可以将塑料片154加热至约336

°

f,而不会使塑料片154下垂(例如,不会使塑料片具有下陷的(sagging)部分)。例如,掩模可以环绕塑料片的周边,并且提供将塑料片夹在掩模124与托盘150b之间的力。该力可以围绕塑料片的周边大致均匀地施加,并且可以防止或减轻塑料片在加热过程中的下陷和/或翘曲。通过避免产生塑料片154的下垂或下陷部分,可以在热成型期间避免空气泄漏。在加热完成后,掩模124可以从塑料片154移除。

37.在加热部分120之后,输送系统140可以将托盘150(例如,与经由保持销152固定到托盘150的经加热的塑料片154一起)移动到热成型腔室130。热成型腔室130可包括压力装置132。在一些实施例中,压力装置132可以降低以与(例如,经加热的塑料片154的上表面的和/或托盘150的上表面的靠近托盘150的周边的)至少一部分界面相接。模具160(例如,至少第一模具160a和第二模具160b)可以固定到设置在抬升装置164上的板162。托盘150可以形成框(border),其中模具160a

‑

b和/或板162可以通过托盘(例如,托盘150建立从托盘150的下表面到上表面的通道,其尺寸被确定为用于模具160和/或板162通过通道)。

38.抬升装置164可以抬升模具160a

‑

b和板162,以与在热成型腔室130中的经加热的塑料片154的下表面界面相接。压力装置132可以在经加热的塑料片154的上表面处维持压力水平(例如,高压、低压、真空、基本上真空等)。抬升装置164可以将模具160a

‑

b推靠到经加热的塑料片154的下表面,以热成型经加热的塑料片154从而形成矫治器。在热成型经加热的塑料片154之后,抬升装置164可以降低以允许输送系统140将托盘150和热成型后的塑料片154移出热成型腔室130。

39.在热成型腔室130之后,热成型后的塑料片154可以移动(例如,经由输送系统140)到矫治器制造系统100的其它部分,以用于读取矫治器上的标识符、标记矫治器、分割矫治器、修整矫治器等中的一个或多个。

40.输送系统140可以继续将托盘150从装载站点110移动到加热部分120,并移动到热成型腔室130以并行地(例如,同时地)热成型附加的矫治器组。例如,可以基本上同时存在装载站点110中的托盘150a、加热部分120中的托盘150b以及热成型腔室130中的托盘150c。

41.参考矫治器对的同时处理(例如,使用第一模具160a与第二模具160b)来讨论实施例。然而,应该理解,在替代实施例中,可以使用单个塑料片一起形成多于两个矫治器。例如,可以在单个塑料片上并行地形成三个矫治器、四个矫治器、五个矫治器等。此外,参考多个矫治器的同时热成型来讨论实施例。应该理解,在一些实施例中,在热成型第一矫治器的开始与热成型第二矫治器的开始之间和/或在热成型第一矫治器的结束与热成型第二矫治器的结束之间可能存在略微的延迟。例如,第一模具160a可能略微竖直地偏离第二模具160b,这可能导致通过第一模具160a进行的第一矫治器的热成型和通过第二模具160b进行的第二矫治器的热成型在略微不同的时间开始和结束。因此,应该理解,参考同时处理或制造讨论的实施例还包括可能不是同步的并行处理或制造。

42.图1b示出了根据某些实施例的矫治器制造系统100b。具有相同或类似编号的元件可以具有与图1a中描述的那些元件相同或类似的功能。矫治器制造系统100b可包括装载站点110、加热站点126(例如,加热部分120)、热成型站点136(例如,一个或多个热成型腔室130)和卸载站点180。一个或多个转盘系统190可用于形成矫治器。转盘系统190a可以旋转以移动托盘150(例如,托盘150a

‑

c)通过装载站点110、加热站点126、热成型站点136和卸载站点180。转盘系统190b可用于将板162和/或模具160装载到抬升装置164上。在一些实施例中,装载站点110、加热站点126、热成型站点136和卸载站点180中的两个或更多个可以进行组合。在一些实施例中,在装载站点110、加热站点126、热成型站点136和/或卸载站点180之前、之后或之间可包括附加的站点。

43.转盘系统190a被配置为容纳不同尺寸的托盘150(例如,三种尺寸的托盘)。每个托盘150可被配置为用于多个模具(例如,两个模具)。可以基于与托盘150一起使用的最大模具的尺寸来选择托盘150的尺寸。响应于要与托盘150一起使用的最大模具满足第一阈值尺寸,可以选择托盘150的第一尺寸。响应于要与托盘150一起使用的最大模具满足第二阈值尺寸,可以选择托盘150的第二尺寸。响应于要与托盘150一起使用的最大模具满足第三阈值尺寸,可以选择托盘150的第三尺寸。对于每种尺寸的托盘150,可以存在对应尺寸的塑料片154、对应的压力装置132、对应的板162、对应的抬升装置164等。

44.在一些实施例中,不同尺寸的两个或更多个托盘150(例如,三个托盘150)的组彼此靠近地位于转盘系统190a上。响应于转盘系统190a旋转,两个或更多个托盘150的第一组移动到装载站点110中。响应于要使用的最大模具满足阈值尺寸,将特定尺寸的塑料片154放置在特定尺寸的托盘150上。

45.在将塑料片154固定到托盘150之后,转盘系统190a旋转,并且不同尺寸的两个或更多个托盘150的第一组移动到加热站点126中。移动加热器122和掩模124以加热固定到托盘150的塑料片154。在一些实施例中,相同的加热器122和掩模124用于加热固定到两个或更多个托盘150中的任一个的塑料片154。在一些实施例中,存在三个加热器122和三个掩模124,它们分别对应于不同尺寸的托盘150,并且仅致动(例如,降低、引起执行加热功能等)在固定塑料片154b的托盘150上方的加热器122。

46.在加热固定到托盘150的塑料片154之后,转盘系统190a旋转,不同尺寸的两个或

更多个托盘150的第一组移动到热成型站点136中。热成型站点可包括与托盘150的数量相同数量的热成型腔室130、压力装置132、板162和/或抬升装置164。每个热成型腔室130、压力装置132、板162和/或抬升装置164的尺寸可以针对对应的托盘150进行确定。在一些实施例中,仅对应于固定经加热的塑料片154的托盘150的热成型腔室130、压力装置132和/或抬升装置164被致动。单个抬升装置164可用于两个或更多个托盘150。在一些实施例中,抬升装置164被配置为接收和抬升两个或更多个板162,每个板的尺寸针对对应的托盘150进行确定(例如,所有两个或更多个板162同时由抬升装置164抬升)。在一些实施例中,抬升装置164被配置为接收单个板162并将板162移动到固定塑料片的对应的托盘150。在一些实施例中,热成型站点136具有两个或更多个热成型腔室130。在一些实施例中,热成型站点136具有与固定塑料片154的托盘150对准的单个热成型腔室130。

47.在热成型固定到托盘150的经加热的塑料片154之后,转盘系统旋转,不同尺寸的两个或更多个托盘150的第一组移动到卸载站点180中。卸载站点180可以进行以下中的一个或多个:读取一个或多个标识符(例如,患者标识符(pid、阶段等)、激光标记热成型后的塑料片154(例如,矫治器)、对来自热成型后的塑料片154的所述一个或多个矫治器进行修整、从板162卸载热成型后的塑料片154(例如,矫治器)等。在一些实施例中,卸载站点180可包括一个或多个子站点并且转盘系统190a可以旋转以将两个或更多个托盘150的第一组从一个子站点移动到另一个子站点。例如,可以在第一子站点处读取热成型后的塑料片154的一个或多个标识符,旋转转盘系统190a,在第二子站点处对热成型后的塑料片154进行激光标记,再次旋转转盘系统190a,将热成型后的塑料片154(例如,连同模具一起,不与模具一起)从板162卸载,并且再次旋转转盘系统190a(例如,以使两个或更多个托盘150的第一组位于装载站点110中)。

48.在一些实施例中,矫治器制造系统100b包括多个转盘系统190。转盘系统190b可以位于转盘系统190a下方。转盘系统190b可用于在热成型站点136中将抬升装置164、板162和/或一个或多个模具160定位在固定塑料片154的对应的托盘150下方。抬升装置164可以将固定一个或多个模具160的板162抬升到固定塑料片154的托盘150处,以在所述一个或多个模具上热成型塑料片154。转盘系统190b可以旋转通过一个或多个不同的站点。在一些实施例中,板162可以在转盘系统190b的站点处装载到转盘系统190b。在一些实施例中,一个或多个模具160可以在转盘系统190b的站点处装载在板162上。在一些实施例中,一个或多个模具160和/或板162在转盘系统190b的站点处从转盘系统190b卸载。在一些实施例中,抬升装置164保持位于热成型站点136下方,并且抬升装置164将固定模具160的板162从转盘系统190b抬升到固定塑料片154的托盘150。在一些实施例中,抬升装置164与转盘系统190b一起旋转。

49.在一些实施例中,转盘系统190a和转盘系统190b沿相同的方向(例如,均沿顺时针、均沿逆时针)旋转。在一些实施例中,转盘系统190a和转盘系统190b沿相反方向旋转。在一些实施例中,转盘系统190a和转盘系统190b同时或基本上同时(例如,以相同速度等)旋转。在一些实施例中,转盘系统190a和转盘系统190b单独旋转(例如,固定塑料片150的托盘150和固定所述一个或多个模具160的板162可以在不同的时间旋转到热成型站点136,该板162在热成型站点136下方旋转)。

50.在一些实施例中,转盘系统190a可包括两个或更多个托盘150的多个组。第一组可

以位于装载站点110中,第二组可以位于加热站点126处,第三组可以位于热成型站点136中,第四组可以位于卸载站点180中。在一些实施例中,基本上同时与转盘系统190a的不同站点进行交互。在一些实施例中,基本上同时进行塑料片154a被放置在托盘150a上,加热器122加热装载在托盘150b上的塑料片154b,以及压力装置132热成型固定到托盘150c的经加热的塑料片154c。在一些实施例中,基本上同时与转盘系统190b的不同站点进行交互。

51.通过使用输送带140形成矫治器的操作可以应用于通过使用一个或多个转盘系统190a

‑

b形成矫治器。

52.图2a

‑

b示出了根据某些实施例的矫治器制造系统100的加热部分120。加热部分120可包括气压缸210、加热器122、掩模124、插入到加热部分120中的塑料片154以及托盘150。如图2a所示,加热器122可以位于设置在托盘150上的塑料片154附近。如图2a所示,掩模124可以设置在加热器122与设置在托盘150上的塑料片之间。掩模124可以降低以与设置在托盘150上的塑料片154界面相接。

53.图2c示出了根据某些实施例的矫治器制造系统100的托盘150、塑料片154和掩模124。掩模124可以在加热器122与托盘150上的塑料片154之间提供热密封。掩模124可以是形成从掩模124的下表面到上表面的通道的框(border)。掩模124的通道的尺寸可以基本上类似于托盘150的通道的尺寸。掩模124可以成形为不妨碍保持销152(例如,掩模154可以具有凹部以绕开(go around)保持销152)。在一些实施例中,掩模124基本上覆盖托盘150,使得掩模124设置在塑料片154的基本所有部分上,该塑料片154设置在托盘150上。

54.图2d示出了根据某些实施例的矫治器制造系统的托盘150、塑料片154和掩模124。掩模124可以具有被配置为与矫治器制造系统100的加热器耦接的上表面。掩模124可以具有被配置为设置在塑料片154上的下表面。塑料片将被设置在托盘150与掩模124的下表面之间。掩模可以具有形成有凹部220(例如,切口、凹痕等)的内侧壁。塑料片154设置在托盘150上的第一部分通过凹部220暴露,以传递来自加热器的热量(例如,第一部分被加热器加热)。塑料片154的经加热的第一部分在塑料片154与托盘150和/或热成型腔室130的一个或多个部分之间提供密封。掩模124用于使从加热器到塑料片154的设置在托盘上并由热掩模124覆盖的第二部分(例如,未通过凹部暴露的部分)的热传递最小化。

55.凹部220可以沿着内侧壁基本上均匀地形成(例如,基本上均匀地间隔开),以提供从加热器到塑料片154的第一部分的热传递,以将塑料片密封到托盘以用于热成型。基本上均匀地形成的凹部可以提供基本上均匀的加热,以提供改进的密封。

56.在一些实施例中,凹部220具有基本上竖直的侧壁。在一些实施例中,凹部220具有平面(例如,平面竖直的)的侧壁。在一些实施例中,凹部220具有弯曲(例如,弯曲竖直的、圆形竖直的)的侧壁。

57.图2e示出了根据某些实施例的托盘150。托盘150具有被配置为容纳塑料片154的上表面。托盘150还包括内侧壁,其尺寸和形状被确定为容纳固定第一模具与第二模具的板162,以用于热成型塑料片154。托盘150还包括设置在托盘的上表面上的保持销152。保持销152被配置为刺穿塑料片154以在加热和热成型期间固定塑料片154。

58.内侧壁形成托盘150的第一内角、托盘150的第二内角、托盘150的第三内角和托盘150的第四内角。保持销152包括位于上表面上靠近第一内角的第一保持销152a、位于上表面上靠近第二内角的第二保持销152b、位于上表面上靠近第三内角的第三保持销152c和位

于上表面上靠近第四内角的第四保持销152d。保持销152还可包括位于上表面上在第一保持销152a与第二保持销152b之间(例如,基本上在它们中间)的第五保持销152e、位于上表面上在第二保持销152b与第三保持销152c之间(例如,基本上在它们中间)的第六保持销152f、位于上表面上在第三保持销152c与第四保持销152d之间(例如,基本上在它们中间)的第七保持销152g、以及位于上表面上在第四保持销152d与第一保持销152a之间(例如,基本上在它们中间)的第八保持销152h。

59.在一些实施例中,托盘150具有至少四个保持销152。在一些实施例中,托盘150具有至少六个保持销152。在一些实施例中,托盘150具有至少八个保持销152。保持销152可以将塑料片154保持在适当位置(例如,在加热和热成型期间)。

60.图3示出了根据某些实施例的矫治器制造系统100的热成型腔室130。经加热的塑料片154可以通过托盘150的上表面上的一个或多个保持销152固定到托盘150。模具160a

‑

b可以固定到板162的上表面,该板162耦接到抬升装置164。热成型腔室130的压力装置132可以降低到经加热的塑料片154和/或托盘150的外周边的上表面上。抬升装置164可以抬升板162,使得模具160a

‑

b以特定量的力压靠经加热的塑料片154的下表面,同时压力装置132维持压力(例如,基本上真空)。在阈值时间量之后,抬升装置164降低板162,压力装置132可以从固定到托盘150的塑料片154抬升,并且托盘150(与固定到托盘150的上表面的热成型后的塑料片154一起)可以离开热成型腔室130。

61.图4a示出了根据某些实施例的矫治器制造系统100的板162。在一些实施例中,对于每个模具,板162可包括对应的特征,该特征包括对应的键槽402a

‑

b、对应的销404a

‑

b和对应的锁定机构406a

‑

b。板162可以使用这些特征将每个模具160a

‑

b固定在预定位置、预定取向和距热成型腔室130的内壁和/或距彼此的预定距离。

62.每个键槽402可以维持对应模具160a

‑

b的取向。模具160a

‑

b的下表面可以具有与键槽402a

‑

b界面相接的特征(例如,突起、凹部),使得模具不改变取向。

63.每个销404a

‑

b可以沿x方向和y方向固定对应的模具160a

‑

b。每个模具160a

‑

b可以具有由模具160a

‑

b的下表面形成的凹部(例如,销孔),该凹部与销404a

‑

b界面相接。与凹部界面相接的销404a

‑

b可以使得模具160a

‑

b不沿x和y方向移动。

64.每个锁定机构406a

‑

b可以沿z方向固定对应的模具160a

‑

b。例如,锁定机构可以与模具160a

‑

b的上表面重叠,使得模具160a

‑

b不会移动离开板162。每个模具可以形成与锁定机构406a

‑

b相对应的孔(例如,靠近模具的平坦识别部分)。模具160a

‑

b可以放置在板162上,使得锁定机构406a

‑

b的顶部部分插过(stick through)孔,并且锁定机构的顶部部分可以旋转以沿z方向锁定模具160a

‑

b。

65.图4b示出了根据某些实施例的矫治器制造系统100的板162上的模具160a

‑

b。板162可以将模具160a

‑

b固定在预定位置、预定取向和距热成型腔室130的内壁420预定距离。板162的尺寸可被确定为容纳两个模具160a

‑

b,每个模具分别装配在对应的轮廓410a

‑

b内(例如,不大于最大模具尺寸)。每个模具160a

‑

b和/或每个轮廓410a

‑

b的预定位置、取向和距离可以提高矫治器的质量(例如,减少缺陷)。本文所述的尺寸可以具有基本上与工具(例如,矫治器制造系统100、热成型腔室130等)的公差相匹配的公差。在一些实施例中,本文所述的尺寸公差和/或工具的公差可以是至少千分之三英寸。在一些实施例中,轮廓410a

‑

b分别具有相同的尺寸。可替代地,轮廓410a可以具有与轮廓410b不同的尺寸(例如,一个或多

个不同的尺寸)。

66.图4c示出了根据某些实施例的模具160的轮廓410。在一些实施例中,可以使用同一板162上装配在轮廓410的尺寸内的两个或更多个模具160,以同时热成型多个矫治器。在一些实施例中,未装配在轮廓410的尺寸内的模具160将用于一次热成型一个矫治器。在一个实施例中,每个模具的最大轮廓410可以具有最大长度(例如,72mm)和最大宽度(例如,62.5mm)。

67.回到图4b,塑料片154可以具有第一长度(例如,148mm),其约为轮廓410的最大长度(例如,72mm)的2倍,并且塑料片可以具有第一宽度(例如90mm),其约为轮廓410的最大宽度(例如,62.5mm)的1.4倍。

68.从环绕模具160的热成型腔室130的内壁420到塑料片154的周边边缘的距离可以是塑料片154的第一长度的至少1.8%或塑料片154的第一宽度的至少3.1%,以避免在经由热成型腔室130进行热成型期间空气泄漏。例如,从热成型腔室130的内壁420到塑料片154的周边的距离可以为约2.75mm。塑料片154与从热成型腔室130的内壁420到塑料片154的周边边缘的距离相对应的部分可以用于在塑料片154被处理(例如,加热、热成型等)的同时将塑料片154保持在适当位置。该距离可以允许将塑料片154正确地保持在适当位置,使得塑料片154在加热期间不会下垂(例如,下垂可能在成形时引起空气泄漏)。

69.从热成型腔室130的内壁420到最大轮廓410的最小距离(例如,投影切线)可以是塑料片154的第一长度的约4.2

‑

4.5%或塑料片154的第一宽度的约7

‑

7.2%。例如,从热成型腔室130的内壁420到塑料片154的周边的距离可以为约6.34

‑

6.82mm(例如,距塑料片具有第一长度的第一边缘约6.55mm,并且距塑料片具有第一宽度的第二边缘约6.34mm)。热成型腔室130的内壁420与轮廓410之间的最小距离可以用于产生(例如,经由热成型)具有阈值厚度的矫治器(例如,以提供移动牙齿所需的力)。最小距离可用于限定板162的特征(例如,键槽402、销404、锁定机构406等)的位置和取向,其中模具160在被处理的同时被固定。

70.每个模具160a

‑

b可以与塑料片154具有第一长度的第一边缘成约25度(

°

)至40

°

的角度。例如,每个模具可以与塑料片154具有第一长度的第一边缘成约32

°

的角度。

71.与对应于第一模具160a的最大轮廓410a的磨牙部分相切的第一线412a和与对应于第二模具160b的最大轮廓410b的磨牙部分相切的第二线412b之间的距离可以是塑料片154的第一长度的约3

‑

4%或塑料片154的第一宽度的约5

‑

6%,以避免形成缺陷。例如,与轮廓410a的磨牙部分相切的第一线412a和与轮廓410b的磨牙部分相切的第二线412b之间的距离可以为约5mm。

72.第一最大轮廓410a的第一磨牙部分与第二最大轮廓410b的第二磨牙部分之间的距离可以是塑料片154的第一长度的约9

‑

10%或塑料片154的第一宽度的约16

‑

17%,以避免形成缺陷。例如,第一磨牙部分与第二磨牙部分之间的距离可以为约13.59

‑

14.56mm。轮廓410的磨牙部分之间的距离(例如,模具160的磨牙部分之间的间隔)可以防止形成缺陷,例如,边带(webbing)(例如,热成型后的塑料片154产生从一个模具160到另一个模具160的桥)和厚度缺陷(例如,不均匀的厚度、过薄的厚度、过厚的厚度等)。

73.塑料片154的尺寸可被确定为仅适配第一模具160a和第二模具160b。例如,塑料片154的尺寸可被确定为适配两个模具,而没有用于第三模具的空间。可以仅利用模具160之间的距离、模具160与热成型腔室130的内壁420之间的距离和塑料片154的外周边与热成型

腔室130的内壁420之间的距离来确定塑料片154的尺寸以适配第一模具和第二模具160a

‑

b,如本文所述。尺寸被确定为适配可以指利用如本文所述的以下距离中的一个或多个适配两个轮廓410:从环绕模具160的热成型腔室130的内壁420到塑料片154的周边边缘的距离;从热成型腔室130的内壁420到最大轮廓410的最小距离;每个模具160可以与塑料片154具有第一长度的第一边缘成约25

°

至40

°

的角度;与对应于第一模具160a的轮廓410a的磨牙部分相切的第一线412a和与对应于第二模具160b的轮廓410b的磨牙部分相切的第二线412b之间的距离;和/或第一最大轮廓410a的第一磨牙部分与第二最大轮廓410b的第二磨牙部分之间的距离。

74.图5a

‑

b示出了根据某些实施例的同时(或以其它方式并行)热成型多个矫治器的方法500a

‑

b的流程图。在一些实施例中,方法500a

‑

b的一个或多个操作由计算装置的处理逻辑执行以自动化形成矫治器的一个或多个操作。处理逻辑可包括硬件(例如,电路、专用逻辑、可编程逻辑、微代码等)、软件(例如,由处理装置执行的指令)、固件或其组合。例如,方法500a

‑

b的一个或多个操作可以由执行程序或模块的处理装置(例如,图6的矫治器生成器650)来执行。

75.参照图5a,在方法500a的框502处,生成每个模具对应的数字模型。例如,可以生成第一模具的第一数字模型与第二模具的第二数字模型。患者牙弓在治疗阶段的形状可以基于治疗计划来确定,以生成模具的数字模型。在正畸学的示例中,治疗计划可以基于要建模的牙弓的口内扫描来生成。可以执行患者牙弓的口内扫描以生成患者牙弓的三维(3d)虚拟模型。例如,可以执行对患者的下颌弓和/或上颌弓的全扫描,以生成其3d虚拟模型。口内扫描可以通过从不同的扫描站点创建多个重叠的口内图像并且随后将口内图像拼接在一起以提供复合的3d虚拟模型来执行。在其它应用中,虚拟3d模型还可以基于要建模的对象的扫描或基于使用计算机辅助绘图技术(例如,用于设计虚拟3d模具)来生成。可替代地,初始阴模可以根据要建模的实际对象产生。然后可以扫描负模以确定将要生产的阳模的形状。

76.一旦生成了患者牙弓的虚拟3d模型,牙科医生就可以确定期望的治疗结果,其包括患者牙齿的最终位置和取向。然后处理逻辑可以确定使牙齿从起始位置和取向进展到目标最终位置和取向的治疗阶段的数量。最终的虚拟3d模型和每个中间的虚拟3d模型的形状可以通过计算从初始牙齿放置和取向到最终矫正的牙齿放置和取向的整个正畸治疗中牙齿移动的进展来确定。对于每个治疗阶段,可以生成处于该治疗阶段的患者牙弓的单独的虚拟3d模型。每个虚拟3d模型的形状将是不同的。原始的虚拟3d模型、最终的虚拟3d模型和每个中间的虚拟3d模型都是独特的,并且是为患者定制的。

77.处理逻辑可以基于处于治疗阶段的牙弓的数字模型来确定处于该治疗阶段的患者牙弓的模具的初始形状。另外,处理逻辑可以确定要添加到模具的一个或多个特征,这将使形成在模具上的矫治器具有确定的标记和/或元素。

78.处理逻辑可以确定模具的最终形状并且可以生成模具的数字模型。或者,数字模型可能已经生成。在这种情况下,处理逻辑更新已经生成的数字模型以包括为模具确定的特征。数字模型可以表示在文件(例如,计算机辅助绘图(cad)文件或3d可打印文件(例如,立体光刻(stl)文件))中。数字模型可以包括将控制制造系统或装置以便产生具有指定几何形状的模具的指令。

79.在框504处,基于每个数字模型产生对应的模具。例如,可以为第一数字模型产生

第一模具并且可以为第二数字模型产生第二模具。患者牙弓的每个虚拟3d模型可用于产生处于特定治疗阶段的牙弓的独特的定制模具。模具的形状可以至少部分地基于用于该治疗阶段的虚拟3d模型的形状。模具可以对应于患者的牙弓并且模具可以包括倾斜部分,该倾斜部分在牙弓的牙龈线下方开始并且远离牙弓延伸到模具的下部。设置在模具的倾斜部分上的热成型后的塑料片154的一部分将被修整(例如,在框518处,对来自热成型后的塑料片的矫治器进行修整)。在一些实施例中,在框504处,产生具有从牙龈线下方开始的倾斜部分的模具以辅助热成型后的塑料片从模具脱离。模具可以使用快速原型设备(例如,3d打印机)形成,以使用增材制造技术(例如,立体光刻)或减材制造技术(例如,铣削)制造模具。数字模型可以输入到快速原型机中。然后,快速原型机使用数字模型制造模具。快速原型制造机的一个示例是3d打印机。3d打印包括任何基于层的增材制造工艺。可以使用增材工艺来实现3d打印,其中,连续的材料层以规定的形状形成。可以使用挤出沉积、粒状材料粘合、层压、光聚合、连续液体界面生产(clip)或其他技术执行3d打印。还可以使用减材工艺(例如,铣削)来实现3d打印。

80.在一个实施例中,立体光刻(sla),也称为光学制造固体成像,用于制造sla模具。在sla中,通过一个在另一个之上依次打印可光固化材料(例如,聚合树脂)的薄层来制造模具。平台被置于液体光聚合物或树脂的浴槽中,刚好在浴槽的表面之下。光源(例如,紫外激光)在平台上跟踪图案,固化光源指向的光聚合物,以形成模具的第一层。平台以增量降低,并且光源在平台上跟踪新图案以在每个增量处形成模具的另一层。重复该过程直到完全制造出模具。一旦形成模具的所有层,就可以清洁和固化对象。

81.诸如聚酯、共聚酯、聚碳酸酯、聚碳酸酯、热塑性聚氨酯、聚丙烯、聚乙烯、聚丙烯和聚乙烯共聚物、丙烯酸、环状嵌段共聚物、聚醚醚酮、聚酰胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚醚酰亚胺、聚醚砜、聚对苯二甲酸丙二醇酯、苯乙烯嵌段共聚物(sbc)、硅橡胶、弹性体合金、热塑性弹性体(tpe)、热塑性硫化橡胶(tpv)弹性体、聚氨酯弹性体、嵌段共聚物弹性体、聚烯烃共混弹性体、热塑性共聚酯弹性体、热塑性聚酰胺弹性体或其组合等材料可以被用于直接形成模具。用于制造模具的材料可以以未固化的形式(例如,作为液体、树脂、粉末等)提供并且可以被固化(例如,通过光聚合、光固化、气体固化、激光固化、交联(crosslinking)等)。固化之前材料的特性可能与固化之后材料的特性不同。

82.可选地,本文描述的快速原型技术允许制造包括多种材料的模具,在本文中称为“多材料直接制造”。在一些实施例中,多材料直接制造方法涉及在单个制造步骤中由多种材料同时形成对象。例如,多尖端挤出设备可以用于从不同的材料供应源选择性地分配多种类型的材料(例如,树脂、液体、固体或其组合),以便由多种不同的材料制造对象。可替代地或与之结合地,多材料直接制造方法可以涉及在多个顺序的制造步骤中由多种材料形成对象。例如,对象的第一部分(例如,模具的主要部分)可以根据本文的任何直接制造方法由第一材料形成,然后对象的第二部分(例如,添加到模具的复杂特征)可以根据本文的方法由第二材料形成,等等,直到整个对象被形成为止。第一部分和第二部分的相对布置可以根据需要改变。在一个实施例中,使用多材料直接制造以使第一材料用于在模具上的切割线的标记,并且使一种或多种附加材料用于模具的其余部分。

83.矫治器可以从每个模具形成以提供用于移动患者牙齿的力。每个矫治器的形状都是独特的,并且是为特定的患者和特定的治疗阶段定制的。在示例中,矫治器可以在模具上

压力成型或热成型。每个模具可用于制造矫治器,该矫治器将在正畸治疗的特定阶段向患者的牙齿施加力。矫治器均具有牙齿容纳腔,该牙齿容纳腔根据特定的治疗阶段容纳并弹性地重新定位牙齿。

84.在框506处,确定第一模具和第二模具是否小于阈值尺寸(例如,图4b

‑

c的最大轮廓410)。响应于确定模具的尺寸小于阈值尺寸,流程继续进行到框508(例如,对应的矫治器可以与另一个矫治器同时(或并行)热成型)。响应于确定模具的尺寸大于阈值尺寸,流程继续进行到框520,其中对于大于阈值尺寸的每个模具,一次产生单个矫治器(例如,代替在标准热成型设备处与另一个矫治器同时热成型矫治器)。

85.在框508处,第一模具和第二模具固定到板(参见图4a

‑

b)。第一模具和第二模具可以经由诸如销、键槽和锁定机构等紧固件固定到板。第一模具和第二模具可以固定到板上,以避免沿x、y和z方向的移动并避免模具的旋转(例如,角度的变化)。

86.在框510处,塑料片固定到托盘(参见图1和图2a

‑

c)。塑料片可以是弹性热塑性塑料、聚合物材料片等。塑料片可以降低到托盘上,使得托盘的保持销刺穿塑料片以将塑料片固定到托盘。

87.在框512处,固定到托盘的塑料片由掩模环绕(参见图1和图2a

‑

c)。加压气缸可以将掩模降低到固定到托盘的塑料片上。

88.在框514处,加热塑料片。可以将塑料片加热到塑料片变得柔韧的温度。可以使用陶瓷加热器、对流炉或红外加热器加热塑料片。掩模可以允许塑料片在没有下垂的情况下被加热到336

°

f,从而避免空气泄漏。

89.在框516处,将经加热的塑料片同时热成型到固定到板的第一模具和第二模具。为了在两个模具上热成型经加热的塑料片,可以同时向塑料片施加压力以在两个模具(例如,具有将在形成于模具上的矫治器中压印标记和/或元素的特征)周围形成现在柔韧的塑料片。一旦片材冷却,它将具有与两个模具一致的形状。在一个实施例中,在形成矫治器(例如,壳体)之前,将脱模剂(例如,非粘性材料)施加到模具。这可以便于稍后从壳体中移除模具。在一些实施例中,塑料片同时在第一模具和第二模具上压力形成。

90.在框518处,对来自热成型后的塑料片的第一矫治器和第二矫治器进行修整。热成型后的塑料片可以从模具中移取(例如,使用壳体移取装置)。可以修整热成型后的塑料片以产生第一矫治器和第二矫治器。在一些实施例中,对于每个模具,在热成型后的塑料片的修整过程中去除热成型后的塑料片的设置在对应的模具的在牙龈线下方向外倾斜的部分上的部分以产生矫治器。在从用于治疗阶段的模具移取热成型后的塑料片之后,随后沿着一条或多条切割线(也称为修整线)修整该热成型后的塑料片。切割线可以是表示矫治器和患者牙龈之间界面的牙龈切割线。在一个实施例中,矫治器由技术人员使用剪刀、牙钻、切割轮、手术刀或任何其他切割工具手动切割。在另一个实施例中,矫治器由计算机控制的修整机(例如,cnc机或激光修整机)切割。计算机控制的修整机可以控制修整机的切割工具的角度和位置来修整该热成型后的塑料片。在一些实施例中,在修整热成型后的塑料片以产生矫治器之前,将热成型后的塑料片分成两个部分(每个部分对应于相应的矫治器)。

91.参照图5b,在方法500b的框540处,确定第一牙弓的第一模具的第一尺寸和第二牙弓的第二模具的第二尺寸。在一些实施例中,第一尺寸和第二尺寸可以基于第一模具和第二模具的数字模型来确定。在一些实施例中,第一尺寸和第二尺寸可以通过测量第一模具

和第二模具(例如,经由自动化的光学测量、手动地等)来确定。在一些实施例中,将模具的尺寸与阈值尺寸进行比较。

92.在框542处,基于第一尺寸或第二尺寸中的至少一个来选择第一板、第一塑料片和第一托盘。在一些实施例中,如果第一模具和第二模具中的较大者满足第一阈值尺寸,则选择第一尺寸的板、塑料片和/或托盘。如果第一模具和第二模具中的较大者满足不同的阈值尺寸,则选择第二尺寸的板、塑料片和/或托盘。在一些实施例中,如果第一模具和第二模具的组合满足第一阈值尺寸,则选择第一尺寸的板、塑料片和/或托盘。在一些实施例中,多个(例如,三个,诸如小、中和较大)尺寸的板、塑料片和/或托盘可供从中进行选择。选择正确尺寸的板、塑料片和/或托盘可以使丢弃的塑料量和有缺陷的矫治器的量最小化。

93.在框544处,第一模具和第二模具固定到第一板。框544类似于图5a的方法500a的框508。第一塑料片固定到第一托盘,固定第一塑料片的第一托盘被转移到加热站点。

94.在框546处,加热第一塑料片(例如,在加热站点处)以产生第一经加热的片材。框546类似于图5a的方法500a的框514。掩模可以放置在第一塑料片上,以使从加热器到其它塑料片的热传递最小化。第一经加热的片材可以被转移到热成型站点。

95.在框548处,在第一牙弓的第一模具和第二牙弓的第二模具上同时热成型(例如,在热成型站点处)第一经加热的片材以形成第一矫治器和第二矫治器。为了从托盘卸载热成型后的片材并形成矫治器,热成型后的片材可以被转移到卸载站点。框548类似于图5a的方法500a的框516

‑

518。

96.在一些实施例中,固定第一塑料片的第一板的转移是经由输送系统(例如,经由横向移动,经由图1a的输送系统140)进行的。在一些实施例中,固定第一塑料片的第一板的转移是经由转盘系统(例如,经由旋转运动,经由图1b的转盘系统190a)进行的。

97.在一些实施例中,第一模具和第二模具被转移以位于热成型站点下方,并且被抬升以使经加热的片材在第一模具和第二模具上热成型。在一些实施例中,将第一模具和第二模具转移到位于热成型站点下方是经由横向移动进行的。在一些实施例中,将第一模具和第二模具转移到位于热成型站点下方是经由旋转运动(例如,经由图1b的转盘系统190a)进行的。

98.图6示出了以计算装置600的示例形式的机器的图形表示,该计算装置600中的一组指令用于使该机器执行参考图5的方法讨论的任何一种或多种方法。在替代实施例中,该机器可以连接(例如,联网)到局域网(lan)、内联网、外联网或因特网中的其他机器。例如,该机器可以联网到快速原型设备,诸如3d打印机或sla设备。该机器可以在客户端

‑

服务器网络环境中以服务器或客户端机器的能力运行,或者作为对等(或分布式)网络环境中的对等机器运行。该机器可以是个人计算机(pc)、平板计算机、机顶盒(stb)、个人数字助理(pda)、蜂窝电话、网络设备、服务器、网络路由器、交换机或者桥接器、或能够执行指定该机器要采取的动作的一组指令(顺序地或以其他方式)的任何机器。此外,虽然仅示出了单个机器,但是术语“机器”还应被视为包括单独或联合执行一组(或多组)指令以执行本文讨论的任何一个或多个方法的机器(例如,计算机)的任何集合。

99.示例计算装置600包括处理装置602、主存储器604(例如,只读存储器(rom)、闪速存储器、诸如同步dram(sdram)的动态随机存取存储器(dram)、静态存储器606(例如,闪速存储器、静态随机存取存储器(sram)等)和辅助存储器(例如,数据存储装置628),它们经由

总线608彼此通信。

100.处理装置602表示诸如微处理器、中央处理单元等的一个或多个通用处理器。更具体地,处理装置602可以是复杂指令集计算(cisc)微处理器、精简指令集计算(risc)微处理器、超长指令字(vliw)微处理器、实现其他指令集的处理器、或实现指令集的组合的处理器。处理装置602也可以是一个或多个专用处理装置,诸如专用集成电路(asic)、现场可编程门阵列(fpga)、数字信号处理器(dsp)、网络处理器等。处理装置602被配置为执行用于执行本文讨论的操作和步骤的处理逻辑(指令626)。

101.计算装置600还可以包括用于与网络664通信的网络接口装置622。计算装置600还可以包括视频显示单元610(例如,液晶显示器(lcd)或阴极射线管(crt))、字母数字输入装置612(例如,键盘)、光标控制装置614(例如,鼠标)、以及信号生成装置620(例如,扬声器)。

102.数据存储装置628可以包括机器可读存储介质(或者更具体地,非暂时性计算机可读存储介质)624,其上存储有体现本文描述的任何一种或多种方法或功能的一组或多组指令626。非暂时性存储介质是指除载波之外的存储介质。在由计算装置600执行指令626的期间,指令626还可以完全或至少部分地驻留在主存储器604内和/或处理装置602内,主存储器604和处理装置602也构成计算机可读存储介质。

103.计算机可读存储介质624还可用于存储用于矫治器生产和/或矫治器生成器650的一个或多个指令,其可执行参照图5a

‑

b描述的方法500a

‑

b的一个或多个操作。计算机可读存储介质624还可以存储软件库,其包含调用矫治器生成器650的方法。虽然计算机可读存储介质624在示例实施例中被示为单个介质,但是术语“非暂时性计算机可读存储介质”应被视为包括存储一组或多组指令的单个介质或多个介质(例如,集中式或分布式数据库,和/或相关联的高速缓存和服务器)。术语“非暂时性计算机可读存储介质”还应被视为包括能够存储或编码一组指令以供机器执行并且使机器执行本公开的任何一种或多种方法的任何介质。因此,术语“非暂时性计算机可读存储介质”应被视为包括但不限于固态存储器、以及光学和磁性介质。

104.图7a示出了示例性牙齿重新定位器具或矫治器700,其可以由患者佩戴以便实现颌中各个牙齿702的逐步重新定位。矫治器700可以根据(例如,图1a或图1b的)热成型后的塑料片154进行修整,该热成型后的塑料片154是通过同时热成型多个矫治器形成的,如本文所述。该器具可以包括壳体(例如,连续的聚合物壳体或分段的壳体),其具有容纳牙齿并弹性地重新定位牙齿的牙齿容纳腔。该器具或其部分可以使用牙齿的物理模型间接地制造。例如,可以使用牙齿的物理模型和合适层的聚合物材料片来形成器具(例如,聚合物器具)。如本文所用,“聚合材料”可以包括由聚合物形成的任何材料。如本文所用,“聚合物”可指由通过共价化学键连接的重复结构单元组成的分子,其通常由相当大数量的重复单元(例如,等于或大于3个重复单元,可选地,在一些实施例中,等于或大于10个重复单元,在一些实施例中,大于或等于30个重复单元)和高分子量(例如,大于或等于10,000da,在一些实施例中,大于或等于50,000da或大于或等于100,000da)来表征。聚合物通常是一种或多种单体前体的聚合产物。术语聚合物包括均聚物,或基本上由单个重复单体子单元组成的聚合物。术语聚合物还包括当两种或更多种不同类型的单体链接在相同聚合物中时形成的共聚物。有用的聚合物包括可以处于无定形、半无定形、结晶或半结晶状态的有机聚合物或无机聚合物。聚合物可以包括聚烯烃、聚酯、聚丙烯酸酯、聚甲基丙烯酸酯、聚苯乙烯、聚丙烯、

聚乙烯、聚对苯二甲酸乙二醇酯、聚乳酸、聚氨酯、环氧聚合物、聚醚、聚(氯乙烯)、聚硅氧烷、聚碳酸酯、聚酰胺、聚丙烯腈、聚丁二烯、聚(环烯烃)和共聚物。本文提供的系统和/或方法与一系列塑料和/或聚合物相兼容。因此,该列表不是全部包含性的,而是示例性的。塑料可以是热固性的或热塑性的。该塑料可以是热塑性的。

105.适用于本文公开的实施例的材料的示例包括但不限于由阿莱恩技术公司(align technology)提交的以下临时专利申请中描述的那些材料:2012年5月14日提交的li等人的第9,655,691号美国专利“multilayer dental appliances and related methods and systems(多层牙科器具及相关方法和系统)”;2002年7月26日提交的phan等人的第6,964,564号美国专利“systems and methods for varying elastic modulus appliances(用于改变弹性模量器具的系统和方法)”;2004年10月12日提交的desimone等人的第7,641,828号美国专利“methods of making orthodontic appliances(制作正畸器具的方法)”;2009年7月29日提交的wen等人的第8,740,614号美国专利“treatment of teeth by aligners(矫治器治疗牙齿)”;以及要求其权益或提供其权益的任何申请(包括出版物和已发布的专利),包括其任何分案、续案或部分续案,其内容通过引用结合到本文中。

106.适用于本文所公开的实施例的材料的示例包括设置在两个软质聚合物层之间的硬质聚合物层。在一些实施例中,硬质内聚合物层包括共聚酯并且具有聚合物层弹性模量。在一些实施例中,第一软质外聚合物层和第二软质外聚合物层各自包括热塑性聚氨酯弹性体并且各自具有小于硬聚合物层弹性模量的软聚合物弹性模量、大于约35000psi的挠曲模量、约60a至约85d的硬度和在25微米至100微米范围内的厚度。在一些实施例中,硬质内聚合物层设置在第一软质外聚合物层与第二软质外聚合物层之间,以便减少当佩戴器具时施加到牙齿的弹性位置力的劣化。硬质聚合物层可包括聚酯、共聚酯、聚碳酸酯、聚碳酸酯、热塑性聚氨酯、聚丙烯、聚乙烯、聚丙烯和聚乙烯共聚物、丙烯酸、环状嵌段共聚物、聚醚醚酮、聚酰胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯或其组合(例如,至少两种列出的硬质聚合物材料的共混物)。在一些实施例中,硬质聚合物层包括两个或更多个硬质聚合物层。软质外聚合物材料可以包括苯乙烯嵌段共聚物(sbc)、硅橡胶、弹性体合金、热塑性弹性体(tpe)、热塑性硫化橡胶(tpv)弹性体、聚氨酯弹性体、嵌段共聚物弹性体、聚烯烃共混弹性体、热塑性共聚酯弹性体、热塑性聚酰胺弹性体或其组合(例如,至少两种列出的软质聚合物材料的共混物)。软质聚合物层可以是相同的材料或不同的材料。

107.适用于本文公开的实施例的材料的示例包括设置在两层之间的中间层。这两层各自包括热塑性聚合物,其具有从约1000mpa至2500mpa的挠曲模量和从约80℃至180℃的玻璃化转变温度和/或熔点。中间层包括聚氨酯弹性体,其具有从约50mpa至约500mpa的挠曲模量,并具有从约90℃至约220℃的玻璃化转变温度和/或熔点中的一个或多个。聚合物片材组合物具有从250微米至2000微米的中间层和外层的组合厚度以及从500mpa至1500mpa的挠曲模量。在一些实施例中,外层包括共聚酯、聚碳酸酯、聚酯聚碳酸酯共混物、聚氨酯、聚酰胺或聚烯烃中的一个或多个。中间层可以具有从a90至d55的肖氏硬度和在25℃下22小时后小于35%的压缩形变。在一些实施例中,外层在相对于彼此展开(display)0.05mm至0.1mm时,具有小于100牛顿(n)/平方厘米的侧向复原力。在一些实施例中,外层与中间层之间的相互作用剥离强度大于每2.5cm50 n。在一些实施例中,外层的组合厚度为从50微米至1000微米。在一些实施例中,一个或多个外层包括微晶聚酰胺,其包括从50至100mole%的

c6

‑

c14脂族二酸部分(aliphatic diacid moieties)和约50至100mole%的4,4

’‑

亚甲基

‑

双(环己胺)(4,4

’‑

methylene

‑

bis(cyclohexylamine)),具有约100℃与180℃之间的玻璃化转变温度、小于20j/g的熔解热和大于80%的光透射。在一些实施例中,一个或多个外层包括共聚酯,该共聚酯包括:包括70mole%至100mole%的对苯二甲酸残留物(terephthalic acid residues)的二羧酸(dicarboxylic acid)组分;和二醇组分,其包括(i)0至90mole%的乙二醇(ethylene glycol),(ii)5mole%至50mole%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁烷二醇残留物(2,2,4,4

‑

tetramethyl

‑

1,3

‑

cyclobutanediol residues),(iii)50mole%至95mole%的1,4

‑

环己烷二甲醇残留物(1,4

‑

cyclohexanedimethanol residues),以及(iv)0至1mole%的具有三个或更多个羟基的多元醇,其中二醇残留物(i)、(ii)、(iii)和(iv)的mol%的总和等于100mol%,并且共聚酯具有从80℃至150℃的玻璃化转变温度tg。在一些实施例中,中间层包括芳族聚醚聚氨酯(aromatic polyether polyurethane),其具有从a90至d55的肖氏硬度和小于35%的压缩形变,其中外层与中间层之间的层间剥离强度大于每2.5cm50n。在一些实施例中,一个或多个外层包括聚氨酯,该聚氨酯包括:二异氰酸酯(di

‑

isocyanate),其包括80mole%至100mole%的亚甲基二苯基二异氰酸酯残留物(methylene diphenyl diisocyanate residues)和/或氢化的亚甲基二苯基二异氰酸酯(hydrogenated methylene diphenyl diisocyanate);以及二醇组分,其包括:(i)0至100mole%的六亚甲基二醇(hexamethylene diol);以及(ii)0至50mole%的1,4

‑

环己烷二甲醇(cyclohexanedimethanol),其中(i)和(ii)的总和大于90mole%,并且聚氨酯具有从约85℃至约150℃的玻璃化转变温度tg。

108.尽管本文讨论了聚合物矫治器,但是所公开的技术也可以应用于具有不同材料的矫治器。本文参考正畸矫治器(也简称为矫治器)来讨论一些实施例。然而,实施例还扩展到在模具上形成的其他类型的壳体,例如正畸保持器、正畸夹板、口腔插入的睡眠器具(例如,用于最小化鼾声、睡眠呼吸暂停等)和/或用于非牙科应用的壳体。因此,应当理解,本文中涉及矫治器的实施例也适用于其他类型的壳体。例如,讨论的原理、特征和方法可以应用于任何应用或处理,在该应用或处理中,执行同时形成为任何合适类型的壳体的多个壳体,该壳体是形式贴合的装置(诸如眼镜架、接触镜或玻璃镜片、助听器或插头、人造膝盖、假肢及装置、矫形嵌件)以及保护装置(诸如护膝、移动杯、或肘部、下巴和小腿护具以及其他类似的运动/保护装置)。

109.矫治器700可以适配在上颌或下颌中存在的所有牙齿上,或少于所有牙齿上。该器具可以被专门设计成容纳患者的牙齿(例如,牙齿容纳腔的形貌与患者牙齿的形貌相匹配),并且可以基于通过压模、扫描等产生的患者牙齿的阳模或阴模来制造该器具。或者,该器具可以是被配置为容纳牙齿的通用器具,但不必被成形为与患者牙齿的形貌相匹配。在某些情况下,只有器具所容纳的某些牙齿将由该器具重新定位,而其他牙齿可以提供一个基部(base)或锚定(anchor)区域,以在该器具对作为重新定位的目标的一个或多个牙齿施加力时将器具保持在适当的位置。在某些情况下,在治疗过程中的某个时间点,将重新定位部分、大部分或甚至全部的牙齿。被移动的牙齿也可以用作基部或锚点,以在患者佩戴器具时保持器具。通常,将不提供用于将器具保持在牙齿上方的适当位置的线或其他装置。但是,在某些情况下,可能希望或需要为牙齿702上的各个附件或其他锚定元件704提供器具700中的相应容器(receptacle)或孔706,使得器具可以在牙齿上施加选择的力。示例器具

(包括在系统中使用的那些器具)已在align technology公司的许多专利和专利申请(例如包括美国专利号6,450,807和5,975,893)中以及该公司的网站(该网站可在互联网上访问(例如,参见url“invisalign.com”))上进行了描述。align technology公司受让的专利和专利申请中还描述了适合于与正畸器具一起使用的牙齿安装的附件的示例,包括例如美国专利号6,309,215和6,830,450。

110.图7b示出了包括多个器具712、714和716的牙齿重新定位系统710。器具712、714、716可以根据热成型后的塑料片进行修整,该热成型后的塑料片是经由同时热成型多个矫治器形成的,如本文所述。在此描述的任何器具可以被设计和/或提供为在牙齿重新定位系统中使用的一组多个器具的一部分。每个器具可被配置成使得牙齿容纳腔具有与该器具预期的中间或最终牙齿布置相对应的几何形状。通过将一系列渐进的位置调整器具放置在患者牙齿上,可以将患者的牙齿从初始牙齿排列逐步重新定位为目标牙齿排列。例如,牙齿重新定位系统710可以包括对应于初始牙齿排列的第一器具712、对应于一个或多个中间排列的一个或多个中间器具714、以及对应于目标排列的最终器具716。目标牙齿排列可以是在所有计划的正畸治疗结束时为患者的牙齿选择的规划的最终牙齿排列。可替代的,目标排列可以是在正畸治疗过程中患者牙齿的一些中间排列中的一个,该正畸治疗可以包括各种不同的治疗场景,包括但不限于如下情况:建议手术、适合于进行邻面去釉(ipr)、安排进度检查、锚点放置最佳、希望上颚扩展、涉及修复性牙科(例如镶嵌、高嵌体、冠、牙桥、植入物、贴面等)。这样,可以理解,目标牙齿排列可以是遵循一个或多个渐进的重新定位阶段的患者牙齿的任何计划的得到的排列。同样,初始牙齿排列可以是患者牙齿的任何初始排列,在该初始牙齿排列后是一个或多个渐进的重新定位阶段。

111.在一些实施例中,器具712、714、716(或其部分)可以使用间接制造技术来生产,例如通过在阳模或阴模上热成型。正畸器具的间接制造可以涉及以下:制造处于目标排列的患者牙列的阳模或阴模(例如,通过快速原型制造、铣削等),以及在模具上对一个或多个片材进行热成型以产生器具壳体。

112.在间接制造的示例中,患者牙弓的模具可以从牙弓的数字模型来制造,并且壳体可以在模具上形成(例如,通过在牙弓的模具上热成型聚合物片且然后修整热成型的聚合物片)。模具的制造可以通过快速原型机(例如,立体光刻(sla)3d打印机)来执行。在通过计算装置(例如,图6的计算装置)的处理逻辑处理了器具712、714、716的数字模型之后,快速原型机可以接收牙弓的模具的数字模型和/或器具712、714、716的数字模型。处理逻辑可以包括硬件(例如,电路、专用逻辑、可编程逻辑、微代码等)、软件(例如,由处理装置执行的指令)、固件或其组合。例如,一个或多个操作可以由执行矫治器生成器模块650的处理装置来执行。

113.为了制造模具,基于治疗计划来确定患者牙弓在治疗阶段的形状。在正畸学的示例中,可以基于要被建模的牙弓的口内扫描来生成治疗计划。可以执行患者牙弓的口内扫描以生成患者牙弓的三维(3d)虚拟模型(模具)。例如,可以执行患者的下颌弓和/或上颌弓的全扫描以生成其3d虚拟模型。可以通过从不同扫描点创建多个重叠的口内图像并且然后将口内图像拼接在一起以提供复合3d虚拟模型来执行口内扫描。在其他应用中,还可以基于要被建模的对象的扫描或基于计算机辅助绘图技术的使用(例如,用于设计虚拟3d模具)来生成虚拟3d模型。或者,可以从要被建模的实际对象生成初始阴膜(例如,牙齿印模等)。

然后可以扫描阴膜以确定将要产生的阳膜的形状。

114.一旦生成患者牙弓的虚拟3d模型,牙科医生就可以确定包括患者牙齿的最终位置和取向的期望治疗结果。然后,处理逻辑可以确定多个治疗阶段以使牙齿从起始位置和取向进展到目标最终位置和取向。通过计算从初始牙齿放置和取向到最终矫正后的牙齿放置和取向的整个正畸治疗中牙齿移动的进展,可以确定最终虚拟3d模型和每个中间虚拟3d模型的形状。对于每个治疗阶段,可以生成该治疗阶段下患者牙弓的单独的虚拟3d模型。每个虚拟3d模型的形状将有所不同。原始虚拟3d模型、最终虚拟3d模型和每个中间虚拟3d模型是独特的并且为患者定制的。

115.因此,可以为单个患者生成牙弓的多个不同的虚拟3d模型(数字设计)。第一虚拟3d模型可以是患者当前呈现的患者牙弓和/或牙齿的独特模型,并且最终虚拟3d模型可以是在一个或多个牙齿和/或颌的矫正之后患者牙弓和/或牙齿的模型。可以对多个中间虚拟3d模型进行建模,每个模型可以与先前的虚拟3d模型渐进地不同。

116.患者牙弓的每个虚拟3d模型可以被用于产生牙弓在特定治疗阶段的独特的定制的物理模具。模具的形状可以至少部分地基于该治疗阶段的虚拟3d模型的形状。虚拟3d模型可以被表示在诸如计算机辅助绘图(cad)文件的文件中或诸如立体光刻(stl)文件的3d可打印文件中。可以将模具的虚拟3d模型发送给第三方(例如,临床医生办公室、实验室、制造工厂或其他实体)。虚拟3d模型可以包括将控制制造系统或装置以便生产具有指定几何形状的模具的指令。

117.临床医生办公室、实验室、制造工厂或其他实体可以接收模具的虚拟3d模型,即已经如上所述创建的数字模型。实体可以将该数字模型输入到快速原型机。然后,快速原型机使用该数字模型制造模具。快速原型制造机的一个示例是3d打印机。3d打印包括任何基于层的增材制造工艺。可以使用增材工艺来实现3d打印,其中,连续的材料层以规定的形状形成。可以使用挤出沉积、粒状材料粘合、层压、光聚合、连续液体界面生产(clip)或其他技术执行3d打印。还可以使用减材工艺(例如铣削)来实现3d打印。

118.在一些情况下,立体光刻(sla)(也称为光学制造固体成像)被用于制造sla模具。在sla中,通过一个在另一个之上依次打印可光固化材料(例如,聚合树脂)的薄层来制造模具。平台置于液体光聚合物或树脂的浴槽中,刚好在浴槽的表面之下。光源(例如,紫外激光)在平台上跟踪图案,从而固化光源指向的光聚合物,以形成模具的第一层。平台渐进地降低,并且光源在平台上跟踪新图案以在每个每次渐进时形成模具的另一层。重复该过程,直到完全制造出模具为止。一旦形成模具的所有层,就可以清洁和固化模具。

119.诸如聚酯、共聚酯、聚碳酸酯、聚碳酸酯、热塑性聚氨酯、聚丙烯、聚乙烯、聚丙烯和聚乙烯共聚物、丙烯酸、环状嵌段共聚物、聚醚醚酮、聚酰胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚醚酰亚胺、聚醚砜、聚对苯二甲酸丙二醇酯、苯乙烯嵌段共聚物(sbc)、硅橡胶、弹性体合金、热塑性弹性体(tpe)、热塑性硫化橡胶(tpv)弹性体、聚氨酯弹性体、嵌段共聚物弹性体、聚烯烃共混弹性体、热塑性共聚酯弹性体、热塑性聚酰胺弹性体或其组合等材料可以用于直接形成模具。用于制造模具的材料可以以未固化的形式(例如,作为液体、树脂、粉末等)提供并且可以被固化(例如,通过光聚合、光固化、气体固化、激光固化、交联(crosslinking)等)。固化之前材料的性质可能与固化之后材料的性质不同。

120.器具可以由每个模具形成,并且当应用于患者的牙齿时,可以提供力以便按照治

疗计划所规定的那样来移动患者的牙齿。每个器具的形状是独特的并且针对具体患者和具体治疗阶段而定制。在示例中,器具712、714和716可以在模具上压力成型或热成型。每个模具可以被用于制造器具,该器具将在正畸治疗的具体阶段向患者的牙齿施加力。每个器具712、714和716都具有容纳牙齿并根据具体的治疗阶段弹性地重新定位牙齿的牙齿容纳腔。

121.在一个实施例中,在模具上压力形成或热成型材料片。该材料片可以是例如聚合物片(例如,弹性热塑性物、聚合物材料片等)。为了在模具上热成型壳体,可以将材料片加热到材料片变得柔韧的温度。可以同时对材料片施加压力,以在模具周围形成现在柔韧的材料片。一旦材料片冷却,它将具有符合模具的形状。在一个实施例中,在形成壳体之前将脱模剂(例如,不粘材料)施加到模具上。这可以便于随后从壳体取下模具。可以施加力以将器具从模具提起。在某些情况下,移取力可能导致破裂、翘曲或变形。因此,本文公开的实施例可以在制造之前确定在器具的数字设计中何处可能发生可能的一个或多个损坏点并且可以执行校正措施。

122.附加信息可以被添加到器具。附加信息可以是与器具有关的任何信息。这样的附加信息的示例包括部件编号标识符、患者姓名、患者标识符、病例号、序列标识符(例如,指示具体衬垫(liner)是治疗序列中的哪个器具)、制造日期、临床医生姓名、徽标(logo)等。例如,在确定器具的数字设计中存在可能的损坏点之后,可以将指示符插入器具的数字设计中。在一些实施例中,指示符可以表示用于开始移取聚合物器具的推荐位置,以防止在移取期间出现出损坏点。

123.在一些实施例中,可以建立移取方法/模式的库,并且当在数值模拟中模拟矫治器的移取时可以参考该库。不同的患者或生产技术人员可能倾向于以不同的方式移取矫治器,并且可能存在一些典型的模式。例如:1)一些患者首先从后牙(posterior)的舌侧提起(先左后右,或者反之亦然),并且然后从左/右后牙部分向右/左后牙部分围绕牙弓进行;2)与#1相似,但其他一些患者仅提起后牙的一侧并且然后围绕牙弓进行;3)与#1类似,但有些患者从后牙的颊侧而不是舌侧提起;4)一些患者从前门牙提起并用力拉动以移取矫治器;5)其他一些患者抓住后牙位置的舌侧和颊侧,并同时拉出两侧;6)其他一些患者在中间抓住随机的牙齿。该库还可以包括由矫治器的制造商提供的移取指南。移取方法也可能取决于牙齿上是否存在附件,因为上述方法中的一些可能导致更舒适的移取方式。基于每个牙齿上的附件情况,可以确定每个患者将可能如何移取矫治器,并在该特定模拟中针对该患者调整该移取过程。

124.在对于治疗阶段在模具上形成器具之后,从模具移取器具(例如,从模具自动移取器具),并且随后沿着切割线(也称为修整线)修整器具。处理逻辑可以确定器具的切割线。可以基于牙弓在具体治疗阶段的虚拟3d模型、基于将在牙弓上形成的器具的虚拟3d模型、或基于牙弓的虚拟3d模型和器具的虚拟3d模型的组合进行(一个或多个)切割线的确定。切割线的位置和形状对于器具的功能(例如,器具将期望的力施加到患者牙齿的能力)以及器具的配合性和舒适性是重要的。对于诸如正畸器具、正畸保持器和正畸夹板等壳体,壳体的修整在壳体对于其预期目的(例如,对准、保持或定位患者的一个或多个牙齿)的功效以及壳体在患者牙弓上的配合性方面起着重要作用。例如,如果对壳体修整太多,则壳体可能失去刚性并且壳体对患者牙齿施加力的能力可能受到损害。当对壳体修整太多时,壳体可能会在该位置变薄弱,并且在患者从其牙齿上移取壳体或当从模具移取壳体时,可能会成为

损坏点。在一些实施例中,作为在确定器具的数字设计中存在可能的损坏点时采取的校正措施之一,可以在器具的数字设计中修改切割线。

125.另一方面,如果对壳体修整太少,则壳体的一些部分可能撞击患者的牙龈并引起不适、肿胀和/或其他牙科问题。另外,如果在一个位置对壳体修整太少,则壳体在该位置可能太硬。在一些实施例中,切割线可以是在牙龈线处、在牙龈线下方或在牙龈线上方的经过器具的直线。在一些实施例中,切割线可以是牙龈切割线,其表示器具与患者牙龈之间的界面。在这样的实施例中,切割线控制器具的边缘与患者的龈线或牙龈表面之间的距离。

126.每个患者都具有带着独特牙龈的独特牙弓。因此,切割线的形状和位置对于每个患者和每个治疗阶段可以是独特的和定制的。例如,切割线被定制为沿着牙龈线(也称为齿龈线)。在一些实施例中,切割线可以在一些区域中离开牙龈线而在其他区域中处在牙龈线上。例如,在一些情况下,可能希望切割线离开牙龈线(例如,不接触牙龈),其中,在牙齿之间的邻间区域中,壳体将接触牙齿并且处在牙龈线上(例如,接触牙龈)。因此,沿预定切割线修整壳体是重要的。

127.图7c示出了根据实施例的使用多个器具的正畸治疗的方法750。多个器具中的一个或多个可以根据同时热成型多个矫治器产生(例如,所述多个器具中的两个或更多个可以使用矫治器制造系统同时热成型,如本文所述)。可以使用本文描述的任何器具或器具集合来实践方法750。在框760中,将第一正畸器具应用到患者的牙齿上,以便将牙齿从第一牙齿排列重新定位到第二牙齿排列。在框770中,将第二正畸器具应用到患者的牙齿上,以便将牙齿从第二牙齿排列重新定位到第三牙齿排列。可以根据需要使用任何合适数量和组合的顺序器具来重复方法750,以便将患者的牙齿从初始排列渐进地重新定位到目标排列。可以全部在同一阶段或成组或分批(例如,在治疗阶段的开始)生产器具,或者可以一次制造一个器具,并且患者可以佩戴每个器具,直到牙齿不再感觉到每个器具的压力为止,或直到已经达到该给定阶段呈现的牙齿移动的最大量为止。在患者佩戴多个器具中的任何一个之前,可以设计并且甚至制造多个不同的器具(例如,一套器具)。在患者佩戴器具适当的一段时间之后,患者可以用该系列中的下一个器具替换当前的器具,直到不再剩余器具为止。器具通常不被固定在牙齿上,并且患者可以在过程期间中的任何时间放置和更换器具(例如,患者可移取的器具)。最终的器具或该系列中的若干器具可以具有被选择用于过度矫正牙齿排列的一个或多个几何形状。例如,一个或多个器具可以具有这样的几何形状,该几何形状(如果完全实现的话)将各个牙齿移动为超出已经被选择为“最终”的牙齿排列。为了抵消在重新定位方法已经结束之后潜在的复发,这种过度矫正可能是需要的(例如,允许各个牙齿朝向其预矫正的位置往回移动)。过度矫正也可能有利于加快矫正速度(例如,具有超出期望的中间位置或最终位置而定位的几何形状的器具可能会将各个牙齿以更大的速率移向该位置)。在这种情况下,可以在牙齿到达器具所限定的位置之前终止该器具的使用。此外,可以故意进行过度矫正,以补偿器具的任何不准确性或限制。

128.图8示出了根据实施例的用于设计将通过直接制造来生产的正畸器具的方法800。方法800可以应用于本文描述的正畸器具的任何实施例。方法800的一些或全部框可以由任何适当的数据处理系统或装置(例如,配置有适当指令的一个或多个处理器)来执行。

129.在框810中,确定将一个或多个牙齿从初始排列移动到目标排列的移动路径。初始排列可以从模具或从患者牙齿或口腔组织的扫描来确定,例如使用蜡咬、直接接触扫描、x

射线成像、断层成像、超声成像以及用于获取有关牙齿、颌骨、牙龈和其他正畸相关组织的位置和结构的信息的其他技术。从获得的数据中,可以导出表示患者的牙齿和其他组织的初始(例如,治疗前)排列的数字数据集。可选地,对初始数字数据集进行处理以将组织组成彼此分割。例如,可以产生数字地表示各个牙冠的数据结构。有利地,可以产生整个牙齿的数字模型,包括测量的或推算的隐藏表面和牙根结构、以及周围的骨骼和软组织。

130.牙齿的目标排列(例如,正畸治疗期望和预期的最终结果)可以以处方的形式从临床医生那里接收,可以根据基本正畸原理计算,和/或可以从门诊处方计算性地推算得出。通过指定牙齿的预期最终位置以及牙齿本身的数字表示,可以指定每个牙齿的最终位置和表面几何形状,以形成在期望的治疗结束时牙齿排列的完整模型。

131.有了每个牙齿的初始位置和目标位置,就可以为每个牙齿的运动定义移动路径。在一些实施例中,移动路径被配置成以具有最少的往返量的最快方式移动牙齿,以将牙齿从其初始位置带到其期望的目标位置。可选地,可以对牙齿路径进行分段,并且可以计算分段,以使分段内的每个牙齿的运动保持在线性和旋转平移的阈值限度内。这样,每个路径分段的端点可以构成临床上可行的重新定位,并且分段端点的集合可以构成临床上可行的牙齿位置序列,使得从该序列中的一个点移动到下一个点不会导致牙齿的冲突。

132.在框820中,确定产生一个或多个牙齿沿着移动路径的移动的力系(force system)。力系可以包括一个或多个力和/或一个或多个扭矩。不同的力系会导致不同类型的牙齿移动,例如倾斜、平移、旋转、伸长、压低、牙根移动等。生物力学原理、建模技术、力计算/测量技术等(包括畸齿矫正中常用的知识和方法)可用于确定要施加到牙齿上的适当力系以完成牙齿移动。在确定要施加的力系时,可以考虑包括文献、通过实验或虚拟建模确定的力系、基于计算机的建模、临床经验、不需要的力的最小化等的源。

133.力系的确定可以包括对容许的力的约束,例如容许的方向和大小,以及由施加的力引起的期望运动。例如,在制造腭扩展器时,对于不同的患者可能需要不同的移动策略。例如,由于非常年轻的患者可能没有完全定型的腭缝(suture),因此分离腭所需的力的量可能取决于患者的年龄。因此,在没有完整闭合的腭缝的未成年患者和其他患者中,腭扩展可以通过较小的力的大小来实现。较慢的腭移动也可以辅助骨骼生长,以填充扩展的腭缝。对于其他患者,可能需要更快速的扩展,这可以通过施加更大的力来实现。这些要求可以根据需要而并入,以选择器具的结构和材料;例如,通过选择能够施加较大力以使腭缝破裂和/或引起腭快速扩展的腭扩展器。后续的器具阶段可以被设计成施加不同大小的力,例如,首先施加较大的力以使缝断裂,并且然后施加较小的力以保持缝合处分离或逐渐扩展腭和/或牙弓。

134.力系的确定还可以包括对患者的面部结构(例如颌和腭的骨骼结构)进行建模。例如,腭和牙弓的扫描数据(例如,x射线数据或3d光学扫描数据)可以被用于确定患者口腔的骨骼和肌肉系统的参数,从而确定足以提供腭和/或牙弓的期望扩展的力。在一些实施例中,腭中缝的厚度和/或密度可以被测量或由治疗专业人员输入。在其他实施例中,治疗专业人员可以基于患者的生理特征选择适当的治疗。例如,还可以基于诸如患者的年龄等因素来评估腭的性质——例如,年轻的青少年患者通常需要比年长的患者更小的力来扩展腭缝,这是因为腭缝尚未完全形成。

135.在框830中,确定被配置为产生力系的正畸器具的器具设计。正畸器具、器具的几

何形状、材料成分和/或性质的确定可以使用治疗或施力模拟环境来执行。模拟环境可以包括例如计算机建模系统、生物力学系统或装置等。可选地,可以产生器具和/或牙齿的数字模型,例如有限元模型。可以使用从各种供应商可获得的计算机程序应用软件来创建有限元模型。为了创建实体几何模型,可以使用计算机辅助工程(cae)或计算机辅助设计(cad)程序,例如可从加利福尼亚州圣拉斐尔市的autodesk公司获得的软件产品。为了创建有限元模型并对其进行分析,可以使用许多供应商的程序产品,包括宾夕法尼亚州佳能斯堡的ansys公司的有限元分析软件包,以及马萨诸塞州沃尔瑟姆市公司达索系统的simulia(abaqus)软件产品。

136.可选地,可以选择一个或多个正畸器具用于测试或力建模。如上所述,可以标识期望的牙齿移动,以及引起期望的牙齿移动所需或预期的力系。使用模拟环境,可以对候选正畸器具进行分析或建模,以确定因使用候选器具而产生的实际力系。可选地,可以对候选器具进行一个或多个修改,并且可以如所述地进一步分析力建模,例如,以便迭代地确定产生期望力系的器具设计。

137.在框840中,产生用于制造结合了器具设计的正畸器具的指令。该指令可以被配置为控制制造系统或设备,以生产具有指定的正畸器具的正畸器具。在一些实施例中,该指令被配置用于根据本文呈现的各种方法,使用直接制造(例如,立体光刻、选择性激光烧结、熔融沉积建模、3d打印、连续直接制造、多材料直接制造等)来制造正畸器具。在可替代实施例中,所述指令可以被配置用于例如通过热成型来间接制造器具。在一些实施例中,用于制造正畸器具的指令包括用于同时热成型多个正畸器具的指令(例如,使用矫治器制造系统同时热成型多个矫治器,如本文所述)。

138.方法800可以包括附加框:1)在口内扫描患者的上牙弓和腭以生成腭和上牙弓的三维数据;和/或2)确定器具的三维形状轮廓以提供如本文所述的间隙和牙齿啮合结构。

139.尽管以上框示出了根据一些实施例的设计正畸器具的方法800,但是本领域技术人员将基于本文所述的教导认识到一些变型。一些框可以包括子框。通常可以根据需要重复执行某些框。方法800的一个或多个框可以用任何合适的制造系统或设备来执行,例如本文所述的实施例。一些框可以是可选的,并且可以根据需要改变框的顺序。

140.图9示出了根据实施例用于数字化地规划正畸治疗和/或器具的设计或制造的方法900。该方法900可以应用于本文所述的任何治疗过程,并且可以由任何合适的数据处理系统来执行。

141.在框910中,接收患者牙齿的数字表示。该数字表示可以包括患者的口内腔(包括牙齿、牙龈组织等)的表面形貌数据。通过使用合适的扫描设备(例如手持式扫描仪、台式扫描仪等)直接扫描口内腔、口内腔的物理模型(阳或阴模)或口内腔的压痕,可以生成表面形貌数据。

142.在框920中,基于牙齿的数字表示生成一个或多个治疗阶段。治疗阶段可以是正畸治疗程序的渐进的重新定位阶段,其被设计为将患者的一颗或多颗牙齿从初始牙齿排列移动到目标排列。例如,治疗阶段可以通过以下操作来生成:确定由数字表示指示的初始牙齿排列、确定目标牙齿排列、以及确定初始排列中一个或多个牙齿实现目标牙齿排列所需要的移动路径。可以基于以下来优化移动路径:最小化所移动的总距离、防止牙齿之间的冲突、避免更难实现的牙齿移动、或任何其他合适的标准。

143.在框930中,基于生成的治疗阶段来制造至少一个正畸器具。例如,可以制造一组器具,每个器具根据由治疗阶段之一指定的牙齿排列来成形,使得患者可以依次佩戴这些器具,以将牙齿从初始排列渐进地重新定位到目标排列。器具组可以包括本文描述的一个或多个正畸器具。器具的制造可能涉及创建器具的数字模型,以用作计算机控制的制造系统的输入。可以根据需要使用直接制造方法、间接制造方法或其组合来形成器具。器具的制造可以包括同时热成型多个器具(例如,经由矫治器制造系统100同时热成型多个矫治器,如本文所述)。

144.在某些情况下,各种排列或治疗阶段的分阶段(staging)对于器具的设计和/或制造可能不是必须的。如图9中的虚线所示,正畸器具的设计和/或制造以及可能的特定正畸治疗可以包括使用患者牙齿的表示(例如,在框910处,接收患者牙齿的数字表示),然后是基于患者牙齿在由接收到的表示所表示的排列中的表示来设计和/或制造正畸器具。

145.应当理解,以上描述旨在是说明性的而非限制性的。在阅读和理解以上描述后,许多其他实施例将是显而易见的。尽管已经参考特定示例实施例描述了本公开的实施例,但是应该认识到,本发明不限于所描述的实施例,而是可以在所附权利要求的精神和范围内通过修改和变更来实践。因此,说明书和附图应被视为说明性的而非限制性的。因此,本发明的范围应该参考所附权利要求以及具有这些权利要求的权利的等同物的全部范围来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。