一种卷绕式双极电池的制备方法及卷绕式双极电池

发明领域

1.本发明属于二次电池技术领域,尤其涉及一种卷绕式双极电池的制备方法及卷绕式双极电池。

背景技术:

2.现有的双极电池为叠片结构,双极电池的电压是由叠片层数决定的,更适合高电压如几十伏甚至上百伏的电池制作,而对于电压要求较低的产品,用叠片结构来制作电压较低的双极电池就会做成厚度薄,但是面积大的电池,显然不太适合电子产品的使用,且制作成本较高,或使用多支锂离子电池串联的方式,此种方式比较浪费空间,能量密度提升较困难。

技术实现要素:

3.本发明的主要目的在于提供一种卷绕式双极电池的制备方法及卷绕式双极电池,通过将涂覆有活性物质的双极性集流体进行与固态电解质进行卷绕,使得到的电池具有电压高,安全性好,能量密度高,较相同体系的串联电池增加10%能量密度以上。

4.为实现上述发明目的,本发明采用了如下技术方案:

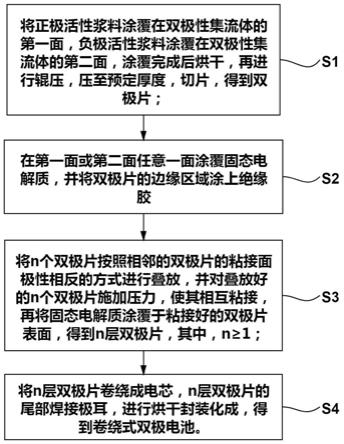

5.本发明公开了一种卷绕式双极电池的制备方法,包括以下步骤:

6.步骤一、将正极活性浆料涂覆在双极性集流体的第一面,负极活性浆料涂覆在所述双极性集流体的第二面,涂覆完成后烘干,再进行辊压,压至预定厚度,切片,得到双极片;

7.步骤二、在所述第一面或所述第二面任意一面涂覆固态电解质,并将所述双极片的边缘区域涂上绝缘胶;

8.步骤三、将n个所述双极片按照相邻的所述双极片的粘接面极性相反的方式进行叠放,并对叠放好的n个所述双极片施加压力,使其相互粘接,再将所述固态电解质涂覆于粘接好的所述双极片表面,得到n层双极片,其中,n≥2;

9.步骤四、将所述n层双极片卷绕成电芯,所述n层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池。

10.其中,在步骤一中,所述第一面涂覆的所述正极活性浆料烘干辊压后形成正极活性层,所述正极活性层与正极集流体组成正极;所述第二面涂覆的所述负极活性浆料烘干辊压后形成负极活性层,所述负极活性层与负极集流体组成负极。使用模切机对辊压后的所述双极性集流体进行切片,将所述双极性集流体切成合适的形状与大小。在步骤二中,所述固态电解质包括无机固体电解质、固体聚合物电解质、复合聚合物电解质和凝胶聚合物电解质,起到电解液与隔膜的作用。

11.具体的,所述双极性集流体包括铜铝复合箔或铝镍复合箔,厚度为3~28μm。所述第一面为铝箔,所述第二面为铜箔或镍箔,所述双极性集流体没有孔洞,一旦所用的箔材中存在孔洞,电解液很容易进入,导致电池发生短路,当铝箔有孔洞时,易导致另一面的铜箔

或镍箔发生氧化腐蚀,所述铝箔与所述铜箔或所述镍箔导通,纵向传输电子的方式大大降低了电池电子传输的路径,降低了电池内阻,使电池能够很好的导电;优选的,所述双极性集流体的厚度为10~20μm。在上述范围内,所述双极性集流体能够满足卷绕时的柔韧性,又具有阻抗低和高导电率。

12.具体的,在步骤一中,所述双极性集流体的边缘区域不涂覆所述正极活性浆料与所述负极活性浆料。通过在边缘区域留下无涂覆的所述双极性集流体,能够使所述绝缘胶粘接的更加牢固,同时防止电解液从层间留出造成联通,且能使相邻的所述双极性集流体绝缘。

13.具体的,在步骤一中,辊压压至的预定厚度为25μm~200μm。通过对将所述双极片压至25~200μm,保证所述双极片表面光滑和平整,防止涂层表面的毛刺刺穿所述固态电解质引发短路;对所述双极片涂层材料进行压实,降低所述双极片的体积,以提高电池的能量密度;使活性层中活性物质、导电剂颗粒接触更加紧密,提高电子导电率;增强所述活性层与所述双极性集流体的结合强度,减少电池极片在循环过程中掉粉情况的发生,提高电池的循环寿命和安全性能。

14.具体的,在步骤三中,施加的压力为20kpa~5mpa。减小叠加后的所述双极片的厚度,使所述双极片之间能够更加紧凑,减少离子在所述固态电解质之间的迁移距离。

15.具体的,在步骤二中,所述绝缘胶包括热熔胶、亚克力胶或硅胶。

16.具体的,在步骤三中,n为2~12,优选为2~5。在上述层数中,能够使n层双极片很好的进行卷绕,同时能够很好的控制卷绕后双极电池的体积,避免了层数过多导致卷绕时所述双极片的张力过大,所述卷绕式双极电池相对于同等层数的叠片式双极电池所占用的体积更小,更适用于电子产品。

17.具体的,在步骤四中,在所述n层双极片尾部未涂覆所述固态电解质的第一面与第二面分别焊接铝极耳和镍极耳。

18.本发明还公开了一种卷绕式双极电池,所述卷绕式双极电池由上述方案中任意一项所述的制备方法制得,所述卷绕式双极电池包括至少两片所述双极片与夹在所述双极片之间的固态电解质。

19.具体的,所述卷绕式双极电池的标称电压为x,所述x与所述卷绕式双极片层数n的关系式为x=(n

‑

1)*u,n≥2,所述u取决于材料体系。在4.2v体系所述u为3.7v,在4.35v体系所述u为3.8v,在4.4v体系所述u为3.85v,依次类推使用更高电压体系的正极材料可得更高标称电压电池。

20.相对于现有技术而言,本发明至少包括以下有益效果:本发明通过使用双极性集流体,使卷绕式双极电池具有电压高与能量密度高,较相同体系的串联电池增加10%能量密度以上;通过在双极片的边缘区域涂覆绝缘胶防止了电解液流出造成联通,同时防止了相邻的双极片接触短路,提高了电池的安全性。

附图说明

21.图1为本发明的卷绕式双极电池制备方法的流程图;

22.图2为实施例制备的2层双极片的结构示意图;

23.图3为实施例制备的3层双极片的结构示意图;

24.图4为实施例制备的4层双极片的结构示意图;

25.图5为实施例制备的5层双极片的结构示意图;

26.图中:1

‑

双极性集流体;2

‑

正极活性层;3

‑

负极活性层;4

‑

固态电解质;5

‑

绝缘胶。

具体实施方式

27.为使本发明更加容易理解,下面结合附图对本发明作进一步说明,但是,本发明可以以多种不同形式实现,并不限于本文所描述的实施例,也不构成对本发明的任何限制。

28.本实施例提供了一种卷绕式双极电池的制备方法,包括以下步骤:

29.步骤一、将正极活性浆料涂覆在双极性集流体的第一面,负极活性浆料涂覆在双极性集流体的第二面,涂覆完成后烘干,再进行辊压,压至预定厚度,切片,得到双极片;

30.步骤二、在第一面或第二面任意一面涂覆固态电解质,并将双极片的边缘区域涂上绝缘胶;

31.步骤三、将n个双极片按照相邻的所双极片的粘接面极性相反的方式进行叠放,并对叠放好的n个双极片施加压力,使其相互粘接,再将固态电解质涂覆于粘接好的双极片表面,得到n层双极片,其中,n≥1;

32.步骤四、将n层双极片卷绕成电芯,n层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池。

33.其中,在步骤一中,第一面涂覆的正极活性浆料烘干辊压后形成正极活性层2,正极活性层2与正极集流体组成正极;第二面涂覆的负极活性浆料烘干辊压后形成负极活性层3,负极活性层3与负极集流体组成负极。使用模切机对辊压后的双极性集流体1进行切片,将双极性集流体1切成合适的形状与大小。在步骤二中,固态电解质4包括无机固体电解质、固体聚合物电解质、复合聚合物电解质和凝胶聚合物电解质,起到电解液与隔膜的作用。

34.优选的,双极性集流体1包括铜铝复合箔或铝镍复合箔,厚度为3~28μm。第一面为铝箔,第二面为铜箔或镍箔,双极性集流体1没有孔洞,一旦所用的箔材中存在孔洞,电解液很容易进入,导致电池发生短路,当铝箔有孔洞时,易导致另一面的铜箔或镍箔发生氧化腐蚀,铝箔与铜箔或镍箔导通,纵向传输电子的方式大大降低了电池电子传输的路径,降低了电池内阻,使电池能够很好的导电;更为优选的,双极性集流体1的厚度为10~20μm。在上述范围内,双极性集流体1能够满足卷绕时的柔韧性,又具有阻抗低和高导电率。

35.优选的,在步骤一中,双极性集流体1的边缘区域不涂覆正极活性浆料与负极活性浆料。通过在边缘区域留下无涂覆的双极性集流体1,能够使绝缘胶5粘接的更加牢固,同时防止电解液从层间留出造成联通,且能使相邻的双极性集流体1绝缘。

36.优选的,在步骤一中,辊压压至的预定厚度为25μm~200μm。通过对将双极片压至25~200μm,保证双极片表面光滑和平整,防止涂层表面的毛刺刺穿固态电解质4引发短路;对双极片涂层材料进行压实,降低双极片的体积,以提高电池的能量密度;使活性层中活性物质、导电剂颗粒接触更加紧密,提高电子导电率;增强活性层与双极性集流体1的结合强度,减少电池极片在循环过程中掉粉情况的发生,提高电池的循环寿命和安全性能。

37.优选的,在步骤三中,施加的压力为20kpa~5mpa。减小叠加后的双极片的厚度,使双极片之间能够更加紧凑,减少离子在固态电解质4之间的迁移距离。

38.优选的,在步骤二中,绝缘胶5包括热熔胶、亚克力胶或硅胶。

39.优选的,在步骤三中,n为2~12,优选为2~5。在上述层数中,能够使n层双极片很好的进行卷绕,同时能够很好的控制卷绕后双极电池的体积,避免了层数过多导致卷绕时双极片的张力过大,卷绕式双极电池相对于同等层数的叠片式双极电池所占用的体积更小,更适用于电子产品。

40.优选的,在步骤四中,在n层双极片尾部未涂覆固态电解质4的第一面与第二面分别焊接铝极耳和镍极耳。

41.本实施例还提供了一种卷绕式双极电池,卷绕式双极电池由上述方案中任意一项的制备方法制得,卷绕式双极电池包括至少两片双极片与夹在双极片之间的固态电解质4。

42.优选的,卷绕式双极电池的标称电压为x,x与卷绕式双极片层数n的关系式为x=(n

‑

1)*u,n≥2,u取决于材料体系。u的大小取决于材料体系,在4.2v体系u为3.7v,在4.35v体系u为3.8v,在4.4v体系u为3.85v,依次类推使用更高电压体系的正极材料可得更高标称电压电池。

43.相对于现有技术而言,本实施例至少包括以下有益效果:本实施例通过使用双极性集流体1,使卷绕式双极电池具有电压高与能量密度高,较相同体系的串联电池增加10%能量密度以上;通过在双极片的边缘区域涂覆绝缘胶5防止了电解液流出造成联通,同时防止了相邻的双极片接触短路,提高了电池的安全性。

44.下面通过附图与具体实施例做进一步说明

45.实施例1

46.如图1~2所示,本实施例提供了一种卷绕式双极电池的制备方法,具体步骤如下:

47.步骤一、采用4.2v的正极材料体系,双极性集流体1选择厚度为10μm的铜铝复合箔,在铜铝复合箔表面涂覆活性浆料,正极活性浆料涂覆在铝箔面,负极活性浆料涂覆在铜箔面,涂覆完成后烘干,再进行辊压,压至厚度为25μm,之后进行切片,得到双极片,其中,双极片中铝箔面涂覆的正极活性浆料为正极活性层2,双极面中铜箔面涂覆的负极活性浆料为负极活性层3;

48.步骤二、在双极片的一面涂覆固态电解质4,并将双极片的边缘区域涂上绝缘胶5,绝缘胶5可选择热熔胶、亚克力胶或硅胶;

49.步骤三、将2个双极片进行叠放,施加20kpa的压力使叠放好的2个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到2层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,且相邻的双极片的粘接面的极性相反;

50.步骤四、先将2层双极片卷绕成圆柱类、类似圆柱类电池或方形电芯,再将2层双极片的尾部焊接极耳,铜箔面焊接镍极耳,铝箔面焊接铝极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为3.7v。

51.实施例2

52.如图3所示,与实施例1不同的是,本实施例在步骤三中,施加40kpa的压力使叠放好的3个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到3层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,第3个双极片涂覆固态电解质4的一面与第2个双极片未涂覆固态电解质4的一面粘

接,将粘接好的第3个双极片中未涂覆固态电解质4的一面涂覆固态电解质4,且相邻的双极片的粘接面的极性相反;在步骤四中,先将3层双极片卷绕成电芯,再将3层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为7.4v。

53.其他步骤与实施例1相同,在此不再赘叙。

54.实施例3

55.如图4所示,与实施例1不同的是,本实施例在步骤三中,施加70kpa的压力使叠放好的4个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到4层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,第3个双极片涂覆固态电解质4的一面与第2个双极片未涂覆固态电解质4的一面粘接,第4个双极片涂覆固态电解质4的一面与第3个双极片未涂覆固态电解质4的一面粘接,将粘接好的第4个双极片中未涂覆固态电解质4的一面涂覆固态电解质4,且相邻的双极片的粘接面的极性相反;在步骤四中,先将4层双极片卷绕成电芯,再将4层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为11.1v。

56.其他步骤与实施例1相同,在此不再赘叙。

57.实施例4

58.如图5所示,与实施例1不同的是,本实施例在步骤三中,将5个双极片进行叠放,得到5层双极片;在步骤四中,先将5层双极片卷绕成电芯,再将5层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为11.8v。

59.其他步骤与实施例1相同,在此不再赘叙。

60.实施例5

61.如图1所示,与实施例1不同的是,本实施例在步骤1中,使用的双极性集流体1为厚度为10μm的铝镍复合箔,在铝镍复合箔表面涂覆活性浆料,正极活性浆料涂覆在铝箔面,负极活性浆料涂覆在镍箔面,涂覆完成后烘干,再进行辊压,辊压至厚度为25μm,之后进行切片,得到双极片,其中,双极片中铝箔面涂覆的正极活性浆料为正极活性层2,双极面中镍箔面涂覆的负极活性浆料为负极活性层3。

62.其他步骤与实施例1相同,在此不再赘叙。

63.实施例6

64.如图1~2所示,本实施例提供了一种卷绕式双极电池的制备方法,具体步骤如下:

65.步骤一、采用4.35v的正极材料体系,双极性集流体1选择厚度为10μm的铜铝复合箔,在铜铝复合箔表面涂覆活性浆料,正极活性浆料涂覆在铝箔面,负极活性浆料涂覆在铜箔面,涂覆完成后烘干,再进行辊压,压至厚度为25μm,之后进行切片,得到双极片,其中,双极片中铝箔面涂覆的正极活性浆料为正极活性层2,双极面中铜箔面涂覆的负极活性浆料为负极活性层3;

66.步骤二、在双极片的一面涂覆固态电解质4,并将双极片的边缘区域涂上绝缘胶5,绝缘胶5可选择热熔胶、亚克力胶或硅胶;

67.步骤三、将2个双极片进行叠放,施加20kpa的压力使叠放好的2个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到2层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,且相邻的双极片的粘接面的极性相反;

68.步骤四、先将2层双极片卷绕成圆柱类、类似圆柱类电池或方形电芯,再将2层双极片的尾部焊接极耳,铜箔面焊接镍极耳,铝箔面焊接铝极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为3.8v。

69.实施例7

70.如图3所示,与实施例6不同的是,本实施例在步骤三中,施加40kpa的压力使叠放好的3个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到3层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,第3个双极片涂覆固态电解质4的一面与第2个双极片未涂覆固态电解质4的一面粘接,将粘接好的第3个双极片中未涂覆固态电解质4的一面涂覆固态电解质4,且相邻的双极片的粘接面的极性相反;在步骤四中,先将3层双极片卷绕成电芯,再将3层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为7.6v。

71.其他步骤与实施例6相同,在此不再赘叙。

72.实施例8

73.如图4所示,与实施例6不同的是,本实施例在步骤三中,施加70kpa的压力使叠放好的4个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到4层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,第3个双极片涂覆固态电解质4的一面与第2个双极片未涂覆固态电解质4的一面粘接,第4个双极片涂覆固态电解质4的一面与第3个双极片未涂覆固态电解质4的一面粘接,将粘接好的第4个双极片中未涂覆固态电解质4的一面涂覆固态电解质4,且相邻的双极片的粘接面的极性相反;在步骤四中,先将4层双极片卷绕成电芯,再将4层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为11.4v。

74.其他步骤与实施例6相同,在此不再赘叙。

75.实施例9

76.如图5所示,与实施例6不同的是,本实施例在步骤三中,将5个双极片进行叠放,得到5层双极片;在步骤四中,先将5层双极片卷绕成电芯,再将5层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为15.2v。

77.其他步骤与实施例6相同,在此不再赘叙。

78.实施例10

79.如图1~2所示,本实施例提供了一种卷绕式双极电池的制备方法,具体步骤如下:

80.步骤一、采用4.4v的正极材料体系,双极性集流体1选择厚度为10μm的铜铝复合箔,在铜铝复合箔表面涂覆活性浆料,正极活性浆料涂覆在铝箔面,负极活性浆料涂覆在铜箔面,涂覆完成后烘干,再进行辊压,压至厚度为25μm,之后进行切片,得到双极片,其中,双极片中铝箔面涂覆的正极活性浆料为正极活性层2,双极面中铜箔面涂覆的负极活性浆料为负极活性层3;

81.步骤二、在双极片的一面涂覆固态电解质4,并将双极片的边缘区域涂上绝缘胶5,绝缘胶5可选择热熔胶、亚克力胶或硅胶;

82.步骤三、将2个双极片进行叠放,施加20kpa的压力使叠放好的2个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到2层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,且相邻的双极片

的粘接面的极性相反;

83.步骤四、先将2层双极片卷绕成圆柱类、类似圆柱类电池或方形电芯,再将2层双极片的尾部焊接极耳,铜箔面焊接镍极耳,铝箔面焊接铝极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为3.85v。

84.实施例11

85.如图3所示,与实施例10不同的是,本实施例在步骤三中,施加40kpa的压力使叠放好的3个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到3层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,第3个双极片涂覆固态电解质4的一面与第2个双极片未涂覆固态电解质4的一面粘接,将粘接好的第3个双极片中未涂覆固态电解质4的一面涂覆固态电解质4,且相邻的双极片的粘接面的极性相反;在步骤四中,先将3层双极片卷绕成电芯,再将3层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为7.7v。

86.其他步骤与实施例10相同,在此不再赘叙。

87.实施例12

88.如图4所示,与实施例10不同的是,本实施例在步骤三中,施加70kpa的压力使叠放好的4个双极片相互粘接,再将固态电解质4涂覆于粘接好的双极片表面,得到4层双极片,在叠放时,第1个双极片未涂覆固态电解质4的一面与第2个双极片涂覆固态电解质4的一面粘接,第3个双极片涂覆固态电解质4的一面与第2个双极片未涂覆固态电解质4的一面粘接,第4个双极片涂覆固态电解质4的一面与第3个双极片未涂覆固态电解质4的一面粘接,将粘接好的第4个双极片中未涂覆固态电解质4的一面涂覆固态电解质4,且相邻的双极片的粘接面的极性相反;在步骤四中,先将4层双极片卷绕成电芯,再将4层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为11.55v。

89.其他步骤与实施例10相同,在此不再赘叙。

90.实施例13

91.如图5所示,与实施例10不同的是,本实施例在步骤三中,将5个双极片进行叠放,得到5层双极片;在步骤四中,先将5层双极片卷绕成电芯,再将5层双极片的尾部焊接极耳,进行烘干封装化成,得到卷绕式双极电池,卷绕式双极电池的标称电压为15.4v。

92.其他步骤与实施例10相同,在此不再赘叙。

93.以上内容是结合具体的实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术发明构思的前提下,还可以做出若干简单推演或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。