0.2份,b 0.1份;铜基合金焊片的制备工艺为:称取上述重量份的cr和co放入真空熔炼炉中在1850

‑

1860℃条件下反应1h,得到crco中间合金;随后将其他原料放入,继续保温30min,随后降温至1400

‑

1450℃保温30min,升温至1850℃后将合金熔体倒入模具内,冷却至室温,得到铜基合金焊片;使用碱性溶液对铜基合金焊片进行降温浸泡5

‑

10min,随后放入无水乙醇中超声震荡处理30min,使用去离子水清洗3次,在60℃下烘干,该方法得到的铜基合金焊片钎着率高,气孔少,具有良好的填缝性能,不易起皱,润湿性好。

15.更进一步地,所述碱性溶液为csoh

‑

nh3·

h2o混合液,csoh与nh3·

h2o的mol质量比为1:1

‑

3,能够使表面光滑,彻底去除焊片表面的氧化物。

16.进一步地,所述第一、第二铜箔软连接件是由多层铜带经过高分子扩散焊接而成,焊接过程中无焊料填充。

17.进一步地,所述步骤s1中,石墨电极接触面抛光的具体步骤为:将待抛光的石墨电极放置在抛光机的抛光盘上,抛光压力为2

‑

4psi,抛光转速为40

‑

50r/min,抛光温度为40

‑

50℃,抛光时间15

‑

20min,同时施加抛光膏,施加速度为200

‑

300ml/min,并通过雾化器将抛光膏雾化后喷涂在石墨电极表面,在将抛光后的石墨电极使用去离子水清洗三遍,烘干保存,该方法能够大幅提高石墨电极表面的平面度及降低表面粗糙度,无腐蚀坑和划痕等缺陷。

18.更进一步地,所述抛光膏的成分及各组分的质量百分比含量为:聚乙二醇4

‑

5%,阴离子表面活性剂2

‑

3%,消泡剂0.5

‑

1%,羟丙基胍胶1

‑

2%,抗氧化剂1

‑

2%,十二烷基苯磺酸钠0.2%,余量为水,其具有良好的润滑性、冷却性以及能够提高表面光洁度。

19.进一步地,所述步骤s3中焊接工装为一体加工成型,焊接工装包括以下四个区块:位于一侧的第一限位块,位于所述第一限位块一端的第二限位块,位于所述第二限位块一侧固定设置在第一限位块上的第一、第二限位板,所述第一、第二限位板上下对称设置,铜排侧边与第一限位块对齐,铜排末端与第二限位块对齐,第一、第二铜箔软连接件分别与第一、第二限位板对齐,第一限位块的厚度为铜排厚度的0.6

‑

0.8倍,第一、第二限位板的厚度为第一、第二铜箔软连接件厚度的0.7

‑

0.8倍,通过此焊接工装的使用,可对各个零件的位置进行准确定位,使焊接位置准确,方向齐整,无变形;同时,通过此焊接工装的使用,可以使焊接时,接头受力和受压均匀一致,提高焊缝质量。

20.进一步地,所述步骤s4中的施压压力为2

‑

20mpa,步骤s5中通电电流大小为5

‑

30ka,确保焊接过程稳定。

21.本发明的有益效果是:

22.(1)本发明采用在一个铜排一端,焊接两个铜箔软连接件的结构,可保证在一个铜排上一次焊接后获得两个柔性输出连接端,使变压器的制造生产成本更低,零件装配安装效率更高,大大提高了导电效率和结构优化;同时,铜排可以用铜及铜合金轧制板材、拉拔矩形带材、压扁后的棒材等替代,铜导电连接件的选材更为广泛,便于生产时根据实际情况进行调整,。

23.(2)本发明采用特殊结构设计的不锈钢焊接工装,通过此焊接工装的使用,可对各个零件的位置进行准确定位,使焊接位置准确,方向齐整,无变形;同时,通过此焊接工装的使用,可以使焊接时,接头受力和受压均匀一致,提高焊缝质量。

24.(3)本发明的焊片制备工艺得到的铜基合金焊片钎着率高,气孔少,具有良好的填

缝性能,不易起皱,润湿性好,能够使表面光滑,彻底去除焊片表面的氧化物。

25.(4)本发明的石墨电极的工作面是经过抛光处理的,能够大幅提高石墨电极表面的平面度及降低表面粗糙度,无腐蚀坑和划痕等缺陷,抛光耗材为一种新型抛光膏,其具有良好的润滑性、冷却性以及能够提高表面光洁度。

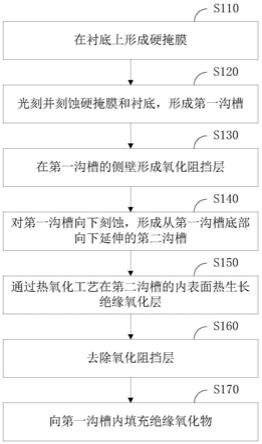

附图说明

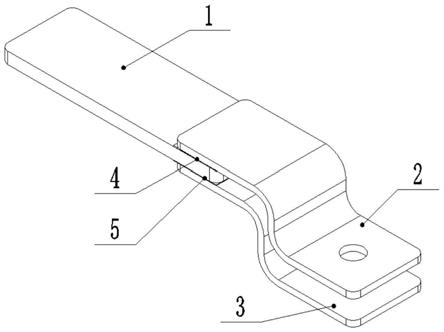

26.图1为本发明的铜导电连接件的结构示意图;

27.图2为本发明的铜导电连接件焊接装配示意图;

28.图3为本发明的焊接工装结构示意图。

29.其中,1

‑

铜排,2

‑

第一铜箔软连接件,3

‑

第二铜箔软连接件,4

‑

第一焊片,5

‑

第二焊片,6

‑

上电极,7

‑

下电极,8

‑

焊接工装,81

‑

第一限位块,82

‑

第二限位块,83

‑

第一限位板,84

‑

第二限位板。

具体实施方式

30.实施例1

31.一种牵引变压器铜导电连接结构的焊接方法,铜导电连接结构包括一个铜排1以及第一、第二铜箔软连接件2、3,铜排包括铜及铜合金轧制板材、拉拔矩形带材、压扁后的棒材,第一、第二铜箔软连接件2、3分别焊接于铜排1一端的上下表面,铜排1另一端上下表面设有石墨电极,第一、第二铜箔软连接件2、3与铜排1之间分别通过第一、第二焊片4、5连接,第一、第二铜箔软连接件2、3是由多层铜带经过高分子扩散焊接而成,焊接过程中无焊料填充;

32.牵引变压器铜导电连接结构的焊接方法包括以下步骤:

33.s1制备石墨电极:采用高纯石墨加工一组石墨电极,石墨电极包括上电极6和下电极7,加工后将与石墨电极接触面进行机械抛光,以保证石墨电极表面平整光滑;

34.s2安装石墨电极:将步骤s1中制备的上、下电极6、7分别安装在电阻钎焊设备的上下电极头上,用专用夹具固定,其中,负极与设备的动力装置连接,动力装置为电力控制的液压驱动装置;

35.s3焊接接头装配:将焊接工装8置于步骤s2安装好的下石墨电极上,再将第二铜箔软连接件3、第二焊片5、铜排1、第一焊片4、第一铜箔软连接件2依次按照从下到上的顺序,安装进焊接工装8中,焊接工装8为一体加工成型,焊接工装8包括以下四个区块:位于一侧的第一限位块81,位于第一限位块81一端的第二限位块82,位于第二限位块82一侧固定设置在第一限位块81上的第一、第二限位板83、84,第一、第二限位板83、84上下对称设置,铜排1侧边与第一限位块81对齐,铜排1末端与第二限位块82对齐,第一、第二铜箔软连接件2、3分别与第一、第二限位板83、84对齐,第一限位块81的厚度为铜排1厚度的0.6

‑

0.8倍,第一、第二限位板83、84的厚度为第一、第二铜箔软连接件2、3厚度的0.7

‑

0.8倍;

36.s4固定接头:启动步骤s2中电阻钎焊设备的动力装置,使上石墨电极施压在焊接接头上,并保证焊接接头固定,施压压力为2mpa;

37.s5加热焊接:将步骤s3中的焊接工装8抽出,开始通电流,进行加热焊接,通电电流大小为5ka;

38.s6焊后清理:将步骤s5中焊接的接头在铜光亮剂酸洗液中浸泡,浸泡后用不锈钢丝刷,清洗接头表面氧化物。

39.实施例2

40.本实施例与实施例1基本相同,其不同之处在于:步骤s4中施压压力范围不同。

41.s4固定接头:启动步骤s2中电阻钎焊设备的动力装置,使上石墨电极施压在焊接接头上,并保证焊接接头固定,施压压力为10mpa。

42.实施例3

43.本实施例与实施例1基本相同,其不同之处在于:步骤s4中施压压力不同。

44.s4固定接头:启动步骤s2中电阻钎焊设备的动力装置,使上石墨电极施压在焊接接头上,并保证焊接接头固定,施压压力为20mpa。

45.实施例4

46.本实施例与实施例1基本相同,其不同之处在于:步骤s5中通电电流大小不同。

47.s5加热焊接:将步骤s3中的焊接工装8抽出,开始通电流,进行加热焊接,通电电流大小为20ka。

48.实施例5

49.本实施例与实施例1基本相同,其不同之处在于:步骤s5中通电电流大小不同。

50.s5加热焊接:将步骤s3中的焊接工装8抽出,开始通电流,进行加热焊接,通电电流大小为30ka。

51.实施例6

52.本实施例与实施例1基本相同,其不同之处在于:使用的焊片不同,且焊片制备工艺不同。

53.焊片为铜基合金焊片,铜基合金焊片的组成成分按重量份计包括:cu 70份,zn 17份,ag 13份,al 10份,ni 5份,cr 4份,sn 3份,co 0.3份,bi 0.2份,p 0.2份,b 0.1份;铜基合金焊片的制备工艺为:称取上述重量份的cr和co放入真空熔炼炉中在1850℃条件下反应1h,得到crco中间合金;随后将其他原料放入,继续保温30min,随后降温至1400℃保温30min,升温至1850℃后将合金熔体倒入模具内,冷却至室温,得到铜基合金焊片;使用碱性溶液对铜基合金焊片进行降温浸泡5min,碱性溶液为csoh

‑

nh3·

h2o混合液,其中,csoh与nh3·

h2o的mol质量比为1:1,随后放入无水乙醇中超声震荡处理30min,使用去离子水清洗3次,在60℃下烘干。

54.实施例7

55.本实施例与实施例1基本相同,其不同之处在于:使用的焊片不同,且焊片制备工艺不同。

56.焊片为铜基合金焊片,铜基合金焊片的组成成分按重量份计包括:cu 70份,zn 17份,ag 13份,al 10份,ni 5份,cr 4份,sn 3份,co 0.3份,bi 0.2份,p 0.2份,b 0.1份;铜基合金焊片的制备工艺为:称取上述重量份的cr和co放入真空熔炼炉中在1855℃条件下反应1h,得到crco中间合金;随后将其他原料放入,继续保温30min,随后降温至1425℃保温30min,升温至1850℃后将合金熔体倒入模具内,冷却至室温,得到铜基合金焊片;使用碱性溶液对铜基合金焊片进行降温浸泡8min,碱性溶液为csoh

‑

nh3·

h2o混合液,其中,csoh与nh3·

h2o的mol质量比为1:2,随后放入无水乙醇中超声震荡处理30min,使用去离子水清洗3

次,在60℃下烘干。

57.实施例8

58.本实施例与实施例1基本相同,其不同之处在于:使用的焊片不同,且焊片制备工艺不同。

59.焊片为铜基合金焊片,铜基合金焊片的组成成分按重量份计包括:cu 70份,zn 17份,ag 13份,al 10份,ni 5份,cr 4份,sn 3份,co 0.3份,bi 0.2份,p 0.2份,b 0.1份;铜基合金焊片的制备工艺为:称取上述重量份的cr和co放入真空熔炼炉中在1860℃条件下反应1h,得到crco中间合金;随后将其他原料放入,继续保温30min,随后降温至1450℃保温30min,升温至1850℃后将合金熔体倒入模具内,冷却至室温,得到铜基合金焊片;使用碱性溶液对铜基合金焊片进行降温浸泡10min,碱性溶液为csoh

‑

nh3·

h2o混合液,其中,csoh与nh3·

h2o的mol质量比为1:3,随后放入无水乙醇中超声震荡处理30min,使用去离子水清洗3次,在60℃下烘干。

60.实施例9

61.本实施例与实施例1基本相同,其不同之处在于:石墨电极接触面抛光的具体步骤不同。

62.步骤s1中,石墨电极接触面抛光的具体步骤为:将待抛光的石墨电极放置在抛光机的抛光盘上,抛光压力为2psi,抛光转速为50r/min,抛光温度为40℃,抛光时间15min,同时施加抛光膏,施加速度为200ml/min,并通过雾化器将抛光膏雾化后喷涂在石墨电极表面,在将抛光后的石墨电极使用去离子水清洗三遍,烘干保存。

63.实施例10

64.本实施例与实施例1基本相同,其不同之处在于:石墨电极接触面抛光的具体步骤不同。

65.步骤s1中,石墨电极接触面抛光的具体步骤为:将待抛光的石墨电极放置在抛光机的抛光盘上,抛光压力为3psi,抛光转速为45r/min,抛光温度为45℃,抛光时间17min,同时施加抛光膏,施加速度为250ml/min,并通过雾化器将抛光膏雾化后喷涂在石墨电极表面,在将抛光后的石墨电极使用去离子水清洗三遍,烘干保存。

66.实施例11

67.本实施例与实施例1基本相同,其不同之处在于:石墨电极接触面抛光的具体步骤不同。

68.步骤s1中,石墨电极接触面抛光的具体步骤为:将待抛光的石墨电极放置在抛光机的抛光盘上,抛光压力为4psi,抛光转速为40r/min,抛光温度为50℃,抛光时间20min,同时施加抛光膏,施加速度为300ml/min,并通过雾化器将抛光膏雾化后喷涂在石墨电极表面,在将抛光后的石墨电极使用去离子水清洗三遍,烘干保存。

69.实施例12

70.本实施例与实施例10基本相同,其不同之处在于:抛光膏的成分及各组分的质量百分比含量不同。

71.抛光膏的成分及各组分的质量百分比含量为:聚乙二醇4%,阴离子表面活性剂2%,消泡剂0.5%,羟丙基胍胶2%,抗氧化剂2%,十二烷基苯磺酸钠0.2%,余量为水。

72.实施例13

73.本实施例与实施例10基本相同,其不同之处在于:抛光膏的成分及各组分的质量百分比含量不同。

74.抛光膏的成分及各组分的质量百分比含量为:聚乙二醇4.5%,阴离子表面活性剂2.5%,消泡剂0.75%,羟丙基胍胶1.5%,抗氧化剂1.5%,十二烷基苯磺酸钠0.2%,余量为水。

75.实施例14

76.本实施例与实施例10基本相同,其不同之处在于:抛光膏的成分及各组分的质量百分比含量不同。

77.抛光膏的成分及各组分的质量百分比含量为:聚乙二醇5%,阴离子表面活性剂3%,消泡剂1%,羟丙基胍胶1%,抗氧化剂1%,十二烷基苯磺酸钠0.2%,余量为水。

78.实验例

79.对实施例1

‑

5中得到的牵引变压器铜导电连接结构进行性能检测,经检测实施例1

‑

5中接头处导电率均大于为母材的97%,金相检测接头横截面积焊缝气孔率均≤3%,符合国家标准且性能优异。

80.对实施例1、6

‑

8中得到的牵引变压器铜导电连接结构进行抗拉强度检测,结果如下:

[0081][0082]

可以看出,实施例6

‑

8中接头拉伸测试的断裂最大力远大于实施例1,说明使用本发明的焊片制备工艺得到的焊片较常规焊片抗拉强度更大,其中,实施例7中的抗拉强度最大,说明实施例7中的熔炼反应参数及碱性溶液配比制备得到的连接结构性能最优。

[0083]

对实施例1、9

‑

11抛光后得到的石墨电极表面粗糙度进行检测,结果如下:

[0084][0085]

可以看出,实施例9

‑

11中抛光后得到的石墨电极表面粗糙度小于实施例1,说明使用本发明的抛光方法能够有效改善石墨电极的表面粗糙度,使接触面更加光滑,其中,施加

较大的抛光压力且抛光速度控制在较低水平能够使表面粗糙度最优,但不宜使抛光压力过大。

[0086]

对实施例1、12

‑

14抛光后得到的石墨电极表面粗糙度进行检测,结果如下:

[0087][0088][0089]

可以看出,实施例12

‑

14中抛光后得到的石墨电极表面粗糙度小于实施例10,则使用本发明的抛光膏能够进一步改善石墨电极的表面粗糙度,完全达到使用要求,其中,实施例13中的抛光膏成分配比最优。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。